- 184.11 KB

- 2022-04-22 13:39:42 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'反渗透系统化学清洗第一节反渗透化学清洗概述1引言在反渗透处理之前,要对供给水进行预先处理,以尽可能地避免对膜表面的污染。最佳的操作条件(产水流速、压力、回收率和pH值)对于减少膜表面的污垢起到非常重要的作用。一旦预处理过的给水中具有较高的SDI15(即使在允许的范围内)值,随着运行时间的增加,反渗透膜表面会有悬浮物、胶体和盐垢等沉淀产生的污垢。污垢将会导致膜元件的性能下降,具体表现为较低的产水流量和/或较高的溶质透过率和/或供给水和浓水之间的压差增大等。图1说明了膜元件在实际运行中流量会时间的增长而降低,重复(定期的)清洗可以最大程度的恢复系统的性能。但是在大多数情况下,污垢的去除将会带来暂时的缓解,正如图中“锯齿”模式所阐述的。产水不受污染时的期望流量流周期性清洗速受污染及周期性清洗时的实际流量运行时间图1污垢对产水流量的影响2反渗透系统清洗说明2.1清洗时间的确定为了使清洗工作取得最好的效果,膜元件必须在产生大量污垢前进行清洗。如果清洗工作延误太晚,那么将非常困难或者不可能从膜表面上彻底清除污垢并重新恢复膜性能至初始的状态。当进水和浓水之间的标准化压差上升了15%,或标准化的产水量降低了10%,或标准化的盐透率增加了5%时,应该对膜系统进行清洗。2.2污垢类型的确定

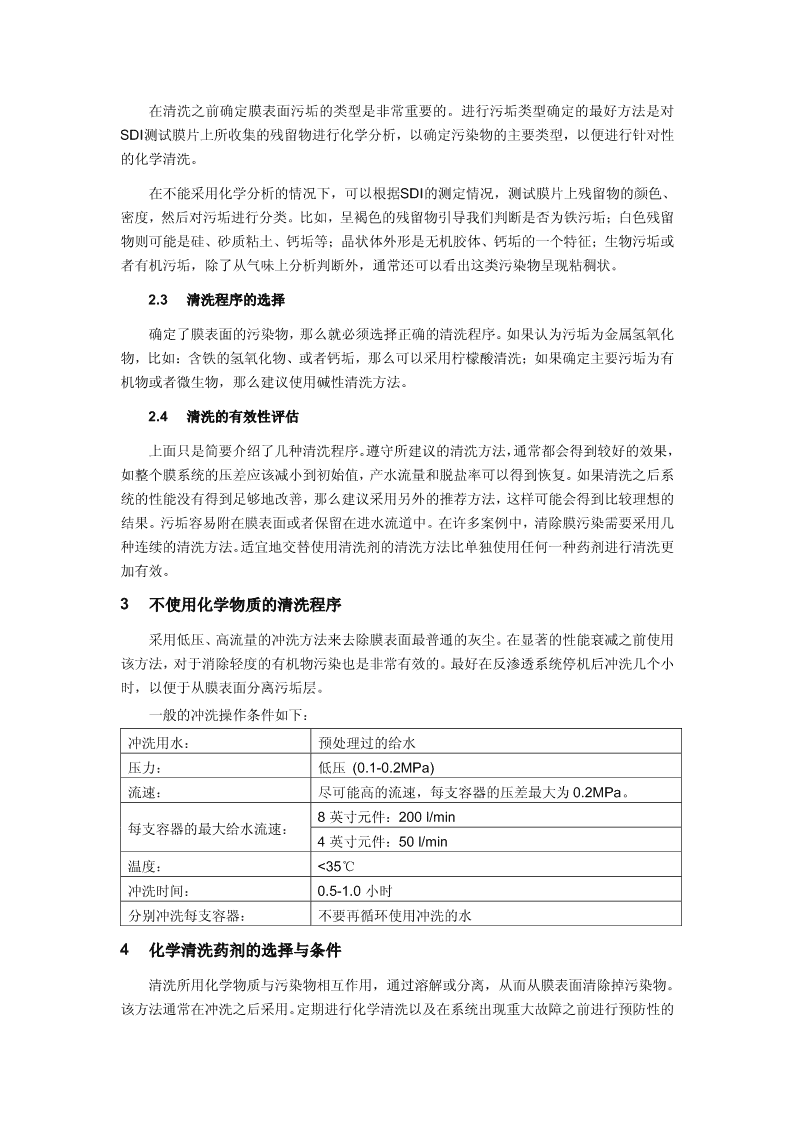

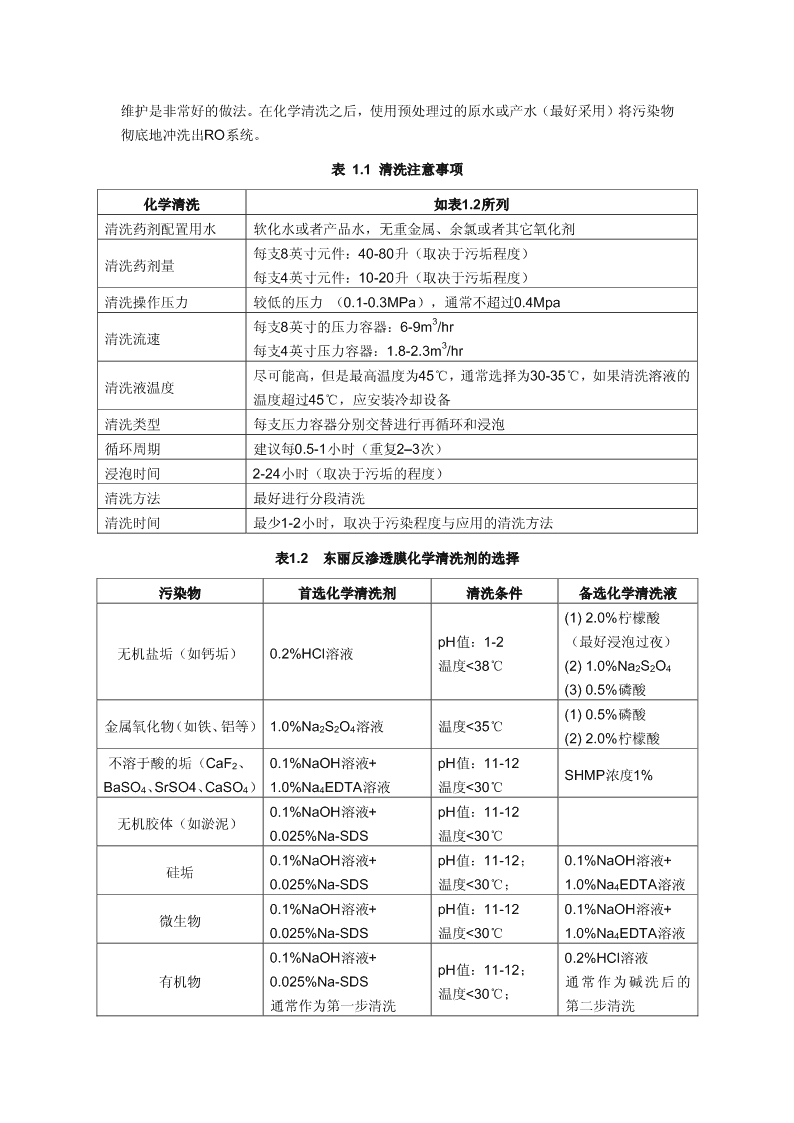

在清洗之前确定膜表面污垢的类型是非常重要的。进行污垢类型确定的最好方法是对SDI测试膜片上所收集的残留物进行化学分析,以确定污染物的主要类型,以便进行针对性的化学清洗。在不能采用化学分析的情况下,可以根据SDI的测定情况,测试膜片上残留物的颜色、密度,然后对污垢进行分类。比如,呈褐色的残留物引导我们判断是否为铁污垢;白色残留物则可能是硅、砂质粘土、钙垢等;晶状体外形是无机胶体、钙垢的一个特征;生物污垢或者有机污垢,除了从气味上分析判断外,通常还可以看出这类污染物呈现粘稠状。2.3清洗程序的选择确定了膜表面的污染物,那么就必须选择正确的清洗程序。如果认为污垢为金属氢氧化物,比如:含铁的氢氧化物、或者钙垢,那么可以采用柠檬酸清洗;如果确定主要污垢为有机物或者微生物,那么建议使用碱性清洗方法。2.4清洗的有效性评估上面只是简要介绍了几种清洗程序。遵守所建议的清洗方法,通常都会得到较好的效果,如整个膜系统的压差应该减小到初始值,产水流量和脱盐率可以得到恢复。如果清洗之后系统的性能没有得到足够地改善,那么建议采用另外的推荐方法,这样可能会得到比较理想的结果。污垢容易附在膜表面或者保留在进水流道中。在许多案例中,清除膜污染需要采用几种连续的清洗方法。适宜地交替使用清洗剂的清洗方法比单独使用任何一种药剂进行清洗更加有效。3不使用化学物质的清洗程序采用低压、高流量的冲洗方法来去除膜表面最普通的灰尘。在显著的性能衰减之前使用该方法,对于消除轻度的有机物污染也是非常有效的。最好在反渗透系统停机后冲洗几个小时,以便于从膜表面分离污垢层。一般的冲洗操作条件如下:冲洗用水:预处理过的给水压力:低压(0.1-0.2MPa)流速:尽可能高的流速,每支容器的压差最大为0.2MPa。8英寸元件:200l/min每支容器的最大给水流速:4英寸元件:50l/min温度:<35℃冲洗时间:0.5-1.0小时分别冲洗每支容器:不要再循环使用冲洗的水4化学清洗药剂的选择与条件清洗所用化学物质与污染物相互作用,通过溶解或分离,从而从膜表面清除掉污染物。该方法通常在冲洗之后采用。定期进行化学清洗以及在系统出现重大故障之前进行预防性的

维护是非常好的做法。在化学清洗之后,使用预处理过的原水或产水(最好采用)将污染物彻底地冲洗出RO系统。表1.1清洗注意事项化学清洗如表1.2所列清洗药剂配置用水软化水或者产品水,无重金属、余氯或者其它氧化剂每支8英寸元件:40-80升(取决于污垢程度)清洗药剂量每支4英寸元件:10-20升(取决于污垢程度)清洗操作压力较低的压力(0.1-0.3MPa),通常不超过0.4Mpa3每支8英寸的压力容器:6-9m/hr清洗流速3每支4英寸压力容器:1.8-2.3m/hr尽可能高,但是最高温度为45℃,通常选择为30-35℃,如果清洗溶液的清洗液温度温度超过45℃,应安装冷却设备清洗类型每支压力容器分别交替进行再循环和浸泡循环周期建议每0.5-1小时(重复2–3次)浸泡时间2-24小时(取决于污垢的程度)清洗方法最好进行分段清洗清洗时间最少1-2小时,取决于污染程度与应用的清洗方法表1.2东丽反渗透膜化学清洗剂的选择污染物首选化学清洗剂清洗条件备选化学清洗液(1)2.0%柠檬酸pH值:1-2(最好浸泡过夜)无机盐垢(如钙垢)0.2%HCl溶液温度<38℃(2)1.0%Na2S2O4(3)0.5%磷酸(1)0.5%磷酸金属氧化物(如铁、铝等)1.0%Na2S2O4溶液温度<35℃(2)2.0%柠檬酸不溶于酸的垢(CaF2、0.1%NaOH溶液+pH值:11-12SHMP浓度1%BaSO4、SrSO4、CaSO4)1.0%Na4EDTA溶液温度<30℃0.1%NaOH溶液+pH值:11-12无机胶体(如淤泥)0.025%Na-SDS温度<30℃0.1%NaOH溶液+pH值:11-12;0.1%NaOH溶液+硅垢0.025%Na-SDS温度<30℃;1.0%Na4EDTA溶液0.1%NaOH溶液+pH值:11-120.1%NaOH溶液+微生物0.025%Na-SDS温度<30℃1.0%Na4EDTA溶液0.1%NaOH溶液+0.2%HCl溶液pH值:11-12;有机物0.025%Na-SDS通常作为碱洗后的温度<30℃;通常作为第一步清洗第二步清洗

注释:上述百分数均为其有效成分的质量百分比;SHMP指六聚偏磷酸钠盐;Na-SDS指十二烷基磺酸钠;Na4EDTA指乙二胺四乙酸四钠。说明:(1)对于细菌污染物采用消毒和清洗剂清洗是最有效的。首先进行消毒,然后进行清洗剂去污处理。(2)对于多种污染物同时并存的情况,通常需要多种清洗方法结合才能达到良好的效果。清洗顺序一般是先进行除铁清洗,然后进行酸性清洗,再进行碱性清洗。(3)如果清洗后的脱盐率不理想,可以再使用酸性药剂对膜表面进行冲刷,最后用预处理后的水(最好是RO产品水)将清洗液彻底冲洗干净。

第二节几种典型清洗与消毒方法1柠檬酸清洗程序1.1膜元件的冲洗在采用柠檬酸溶液进行清洗之前,先用软化水或者RO产品水对膜元件进行冲洗是非常必要的。1.2清洗溶液的配制(1)用水充满清洗水箱用无氧化剂的软化水或者RO产品水充满清洗水箱。清洗水量由反渗透系统的膜元件尺寸和污垢的程度来决定(请参考表1.1)。(2)溶解柠檬酸的。向清洗水箱中添加柠檬酸(白色粉末),对溶液进行连续的搅动,使柠檬酸迅速和充分溶解,使柠檬酸溶液浓度达到2%(质量百分比)。在添加药品之前,将大块的药品敲碎,以避免对搅拌器和水泵造成损坏。例如:配制1,000升溶液,需要用掉20kg的柠檬酸药品。(3)使用氨水(NH3)或者氢氧化钠(NaOH)将溶液的pH值调整到指定的数值在搅拌的过程中,溶液的pH值用氢氧化氨来调节。必要的时候,使用排气系统吹散释放出来的氨气气体,将氨气气体的释放降低到最小。将溶液的pH值调节到3.5,所需要的氢氧化氨(NH4OH)的量,可以通过所加柠檬酸的量近似成比例地计算出,公式如下:氢氧化氨(NH4OH)的量(100%)=0.1×柠檬酸的量(100%),单位为kg例如,如果计算得到的柠檬酸为20.4kg,那么所需要的氢氧化氨的量(30%质量比)是6.8kg=(0.1×20.4)/0.3。1.3清洗溶液的循环将清洗溶液进行低压循环,压力大约0.1MPa。要排放最初10-15%的清洗溶液,因为这部分溶液具有较高浓度的污染物,不应重复使用。在允许范围之内,水温越高越好,有助于获得更好的清洗效果。注释:清洗液温度不要超过35℃。对于清洗来说,长时间的溶液循环是可取的,但是循环时间会受到水温升高的的限制。将膜元件浸泡在清洗溶液中,这对于溶解金属污垢是非常有效的做法。建议反复浸泡,

并且交替进行溶液的循环。如果清洗溶液中含铁柠檬酸盐足量,那么溶液的颜色将变为黄绿色。如果溶液的颜色范围趋向于深黄色或者红褐色,说明所有的柠檬酸都已经与金属离子相结合。这种情况下,清洗溶液应该进行排放,重新配置清洗溶液,继续并完成清洗工作。1.4残留液的清洗排放所有清洗溶液,将清洗水箱完全排空,使用预处理产水或者RO产品水,从压力容器和管道中彻底清除和冲洗掉所有残留的清洗溶液。1.5柠檬酸的特点外表:白色晶体状粉末,没有块状物pH值:1.7(100g/l水溶液,20℃)3密度:1.665g/cm(18℃)主要成分:(HOOCCH2)2C(OH)COOH安全性防范:有刺激性,较低的潜在危险性2十二烷基磺酸钠(Na-SDS)清洗剂清洗程序2.1膜元件的冲洗在使用十二烷基磺酸钠(Na-SDS)溶液进行冲洗之前,先用软化水或者RO产品水对膜元件进行冲洗是非常必要的。2.2清洗溶液的配制配制0.025%(质量百分比浓度)十二烷基磺酸钠和0.1%(质量百分比浓度)NaOH溶液,控制溶液温度小于30℃,其pH控制范围在pH12以内。此种方法最好作为系统的第一步化学清洗。2.3清洗溶液的循环将清洗溶液进行低压循环,压力大约0.1MPa。要排放最初10-15%的清洗溶液,因为这部分溶液具有较高浓度的污染物,不应重复使用。在允许范围之内,水温越高越好,有助于获得更好的清洗效果。注释:清洗液温度不要超过35℃。对于清洗来说,长时间的溶液循环是可取的,但是循环时间会受到水温升高的的限制。将元件浸泡在清洗溶液中,这对于溶解金属污垢是非常有效的做法。建议反复浸泡,并且交替进行溶液的循环。2.4残留液的清洗

排放所有清洗溶液,将清洗水箱完全排空。使用预处理产品水或者RO产品水,从压力容器和管道中彻底清除和冲洗掉所有残留的清洗溶液。3六聚偏磷酸钠+盐酸的清洗程序3.1膜元件的冲洗在清洗程序开始之前,先用软化水或者RO产品水对膜元件进行冲洗是非常必要的。3.2浓度为1%的SHMP溶液的配制(1)清洗水箱注水用无氧化剂的软化水或者RO产品水充满清洗水箱。清洗水量由反渗透系统的膜元件尺寸和污垢的程度来决定(请参考表1.1)。(2)溶解SHMP向水中添加SHMP(白色粉末),小批量逐步添加,以达到1.0%浓度(质量百分比)溶液。使用搅拌器连续地搅拌溶液,使化学药品均匀混合。例如:配制1,000升清洗溶液,需要10kgSHMP。(3)添加盐酸缓慢的将盐酸(HCl)添加到SHMP溶液中,直到溶液的pH值达到2。盐酸(HCl)是一种腐蚀性的无机酸,在处理盐酸时要注意安全规则。(4)校核pH值溶液的pH值应该接近,但是要大于2。如果在清洗期间溶液的pH值升高超过3.5,则要添加盐酸(HCl)直到pH值恰好大于2。如果pH值降低到小于2,使用NaOH进行调节。NaOH是一种腐蚀性无机碱,在使用时要注意安全规则。3.3清洗溶液的循环当将清洗溶液进行低压循环,压力大约0.1MPa。要排放最初10-15%的清洗溶液,因为这部分溶液具有较高浓度的污染物,不应重复使用。在允许范围之内,水温越高越好,有助于获得更好的清洗效果。注释:清洗液温度不要超过35℃。对于清洗来说,较长时间的水流循环周期是可取的,但是循环周期会受到升高的水温的限制。将元件浸泡在清洗溶液中,改善整个处理过程的效果。对清洗溶液进行重复的浸泡和循环(在1小时的清洗循环过程中,每15分钟浸泡2次)处理是一个好的方法。如果在循环过程中,溶液的pH值上升到超过3.5,则要添加盐酸(HCl)直到溶液的pH

值返回到pH>2的范围内。如果溶液的pH值迅速上升并超过了3.5,则要排放清洗溶液,配制新的清洗溶液,并重复上述的清洗程序,已达到最佳的清洗效果。3.4残留液的清洗排放所有清洗溶液,将清洗水箱完全排空。使用预处理产品水或者RO产品水,从压力容器和管道中彻底清除和冲洗掉所有残留的清洗溶液。3.5SHMP的特点外表:白色粉末,无气味pH值:pH值大约为7(1%水溶液)溶解性:几乎没有限制浓度:大约67%3密度:0.95-1.05g/cm(20℃)注意:(1)在使用SHMP过程中,应该佩戴正常的安全设施,比如手套和化学喷溅防护镜;。(2)一旦眼睛接触到药品,立即用大量的清水清洗眼睛并就医;(3)应该避免与皮肤长期接触,避免吸入粉尘;(4)在使用之前熟悉供应商的MSDS。4反渗透/纳滤膜元件的消毒方法为了避免细菌的繁殖,建议将膜元件浸没在消毒溶液中进行消毒。消毒液可以采用质量百分比浓度为0.2-0.3%的甲醛溶液,由碳酸氢纳(NaHCO3)溶液将pH值调节到6-8。上述方法是最为有效的消毒方法,并且在系统停机机的任何阶段都是可以使用的。注意:由于甲醛具有一定的毒性,所以使用甲醛时,一定要注意甲醛使用的安全规定;膜元件在用甲醛溶液进行保存以前,必须在正常条件使用至少24小时,否则可能会导致产水流量大大降低。如果不能对系统应用甲醛进行消毒,建议使用下列替代溶液对UTC反渗透膜片进行消毒:东丽RO膜片消毒溶液UTC-70低压反渗透膜溶液A或者BUTC-70U超低压反渗透膜溶液A或者BUTC-80高压海水淡化膜溶液B可供选择的备选消毒溶液以及应用如下表所示。在系统停机状态下,膜元件可以浸没在

这些消毒溶液中。消毒溶液浓度(ppm)处理的持续时间(hr)*(1)A:过氧化氢(H2O2)*2,000–10,0001*(2)(3)B:亚硫酸氢纳5,000–10,000没有限制*(2)说明:(1)与消毒溶液的接触时间不能超过持续时间,避免性能下降;(2)使用A类消毒液在完成消毒以后,冲洗系统,并用符合要求的清洗用水充满系统,以便继续进行正常的操作;(3)该应用中的过氧化氢必须用小于0.2ppb的去离子水配制;(4)用来配制消毒溶液的水,必须没有游离氯或其它氧化剂;(5)在用H2O2对膜元件进行消毒处理前,必须完全除去消毒液及膜表面的重金属离子,否则可能会引起膜的氧化性破坏;(6)所有应用于膜元件的消毒溶液必须符合东丽膜产品的清洗要求。

第三节反渗透清洗系统的设计1典型清洗系统流程图2是典型的清洗系统流程图。PHighPressPumpPermeateLineFeedLineBrineLineROModuleBankFeedLineExhaustSystem(ifnecessary)TIReturnLineAgitatorFIPIPICleaningTankCartridgeFilterCleaningPumpCooling/HeatingSystem图2清洗系统的典型水流图表注释:HighPressurePump高压泵;FeedLine给水管;PermeateLine产水管;BrineLine盐水管;ROModuleBank膜元件及容器;Agitator搅拌器;ExhaustSystem排气系统;ReturnLine回水管;CleaningBank清洗水箱;CleaningPump清洗泵;CatridgeFilter保安过滤器;Cooling/Heating-System冷却/加热系统注意:(1)为清洗溶液提供独立的回水管,在整个清洗期间,产品水回流到清洗水箱中;(2)清洗水箱的设计必须能够充分排水;(3)清洗和产水回流管的末端应该浸没在清洗容器内的溶液中,以避免形成泡沫;(4)使用过的清洗溶液在排出之前必须进行中和或处理,要考虑当地对化学物质排

放的有关规定;(5)工作中采用化学物质时,要遵守相应的安全规定,配戴眼睛防护罩、防护帽、防护手套、防护服以及橡胶围裙等。2清洗系统容积的计算计算清洗容器,即清洗水箱的容积,除了计算膜元件所必需清洗液的体积外,还要考虑到系统中其它设备的容积,如清洗管路,保安过滤器等。计算方法如下:清洗水箱的容积V=A+B,其中:A=所有膜元件所必需的清洗液的体积;每支8英寸元件40-60升,每个4英寸元件10-15升,具体根据污染的程度决定;B=其它设备的容积,如清洗管路,保安过滤器等。3清洗泵的确定(1)流量:每支8英寸容器压力容器6-9m³/h;每支4英寸容器压力容器1.8-2.3m³/h。(2)压力:泵的扬程可由下列参数(估计值)确定,但是通常6芯装压力容器的清洗泵的扬程要小于45m。·跨膜压差(约0.2MPa);·管道系统的压力损失和压力容器的压降(0.05MPa);·清洗保安过滤器的压差(大约0.05MPa);'

您可能关注的文档

- 反渗透系统运行故障分析及解决方案-中英对照.pdf

- 城市污水再生处理反渗透系统RO浓水处理方式分析-论文.pdf

- 反渗透系统操作说明书.doc

- 地表水反渗透系统设计相关问题探讨.doc

- DTRO碟管式反渗透系统运行性能影响因素.doc

- 浓水反渗透系统问题分析及处理.pdf

- 《安全环境-环保技术》之双级反渗透系统在煤化工高盐废水处理中的应用.doc

- 反渗透系统化学清洗作业指导书.doc

- 反渗透系统中的浓差极化及影响.pdf

- 反渗透系统设计计算说明.pdf

- 反渗透系统初步设计方案.pdf

- 反渗透系统产水量低,压力高的原因.doc

- 反渗透系统设计、调试、运行及维护手册.doc

- RO反渗透系统技术培训ppt课件.ppt

- 反渗透系统初步设计方案.docx

- 反渗透系统工艺流程.docx

- 反渗透系统用药剂及运行管理ppt课件.ppt

- 反渗透系统故障分析及解决方案.docx