- 374.22 KB

- 2022-04-22 13:39:07 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'FZ/T81010-2001前言本标准是对FZ/T81010-1999《风雨衣》的第一次修订。本标准在技术内容上参照采用日本工业标准]1SL4207-1992《纤维制雨衣》。本标准修订版对剥离强度、甲醛含量、接缝强力、缝子纸裂、色牢度分别做了明确的技术规定,对等级划分增加了质量缺陷判定依据。本标准从2001年10月1日起实施。本标准从实施之日起,同时代替FZ/T81010-1999,本标准由国家纺织工业局提出。本标准由全国服装标准化技术委员会归口。本标准由北京市京工服装工业集团公司、北京市服装质量监督检验一站、北京市长城风雨衣公司、天津工业大学纺织与服装学院、上海市服装研究所共同起草。本标准主要起草人:张汝和、姜言香、李友林、仔立民、许鉴、徐云宝、孙慧扬、程新新。

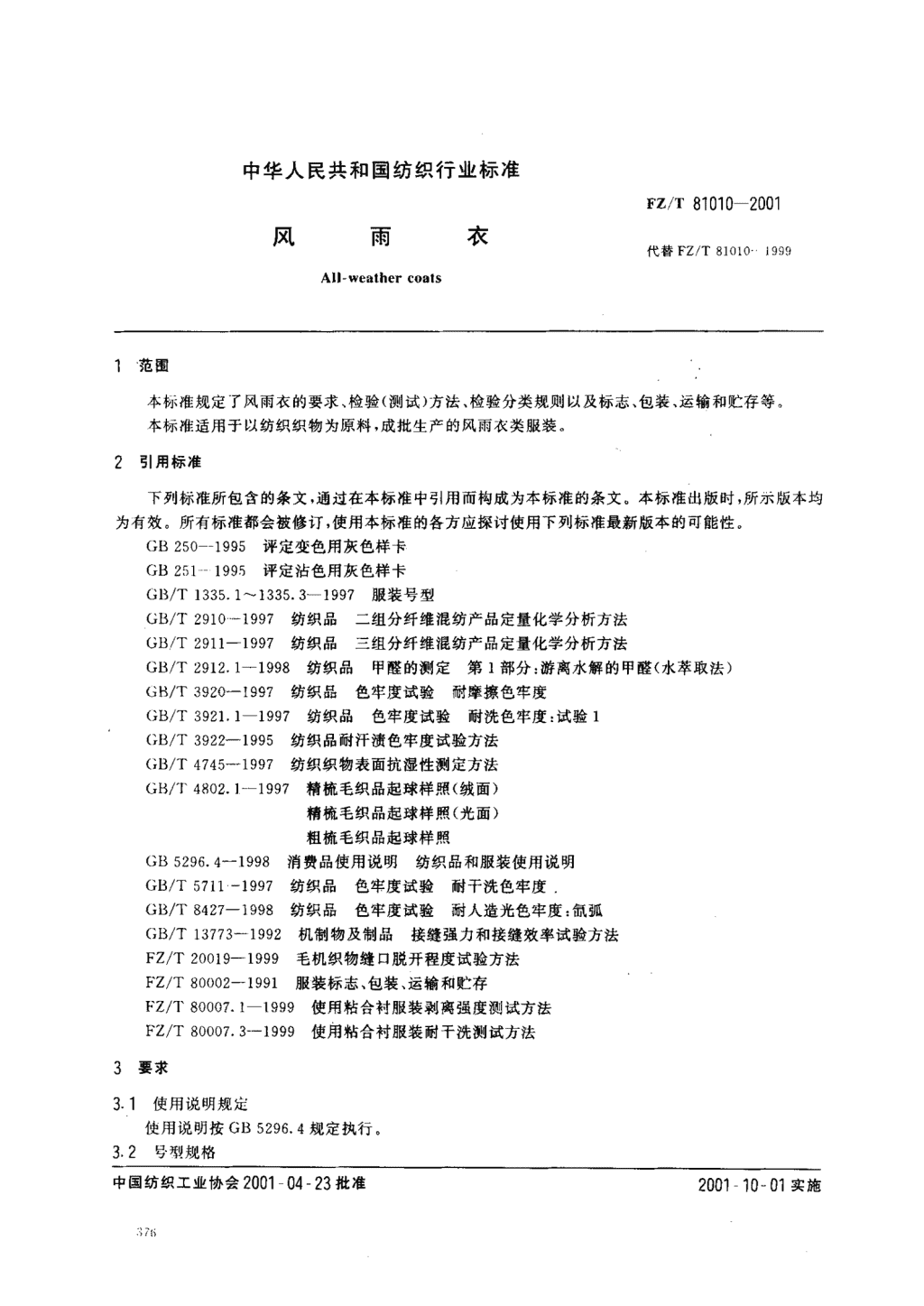

中华人民共和国纺织行业标准FZ/T81010-2001风雨衣代替FZ/T81010-1999All-weathercoats1范围本标准规定了风雨衣的要求、检验(测试)方法、检验分类规则以及标志、包装、运输和贮存等。本标准适用于以纺织织物为原料,成批生产的风雨衣类服装。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250--1995评定变色用灰色样卡GB251--1995评定沾色用灰色样卡GB/T1335.1-1335.3-1997服装号型GB/I"2910--1997纺织品二组分纤维混纺产品定量化学分析方法GB/T2911-1997纺织品三组分纤维混纺产品定量化学分析方法GB/T2912.1-1998纺织品甲醛的测定第1部分:游离水解的甲醛(水萃取法)GB/T3920-1997纺织品色牢度试验耐摩擦色牢度GB/T3921.1-1997纺织品色牢度试验耐洗色牢度:试验1GB/T3922-1995纺织品耐汗渍色牢度试验方法GB/T4745-1997纺织织物表面抗湿性测定方法GB/T4802.1-1997精梳毛织品起球样照(绒面)精梳毛织品起球样照(光面)粗梳毛织品起球样照GB5296.4-1998消费品使用说明纺织品和服装使用说明GB/T5711-1997纺织品色牢度试验耐干洗色牢度.GB/T8427-1998纺织品色牢度试验耐人造光色牢度:氨弧GB/T13773-1992机制物及制品接缝强力和接缝效率试验方法FZ/T20019-1999毛机织物缝口脱开程度试验方法FZ/T80002-1991服装标志、包装、运输和贮存FZ门’80007.1-1999使用粘合衬服装剥离强度测试方法FZ/T80007.3--1999使用粘合衬服装耐干洗测试方法3要求11使用说明规定使用说明按GB5296.4规定执行。3.2号型规格中国纺织工业协会2001一04一23批准2001-10一01实施

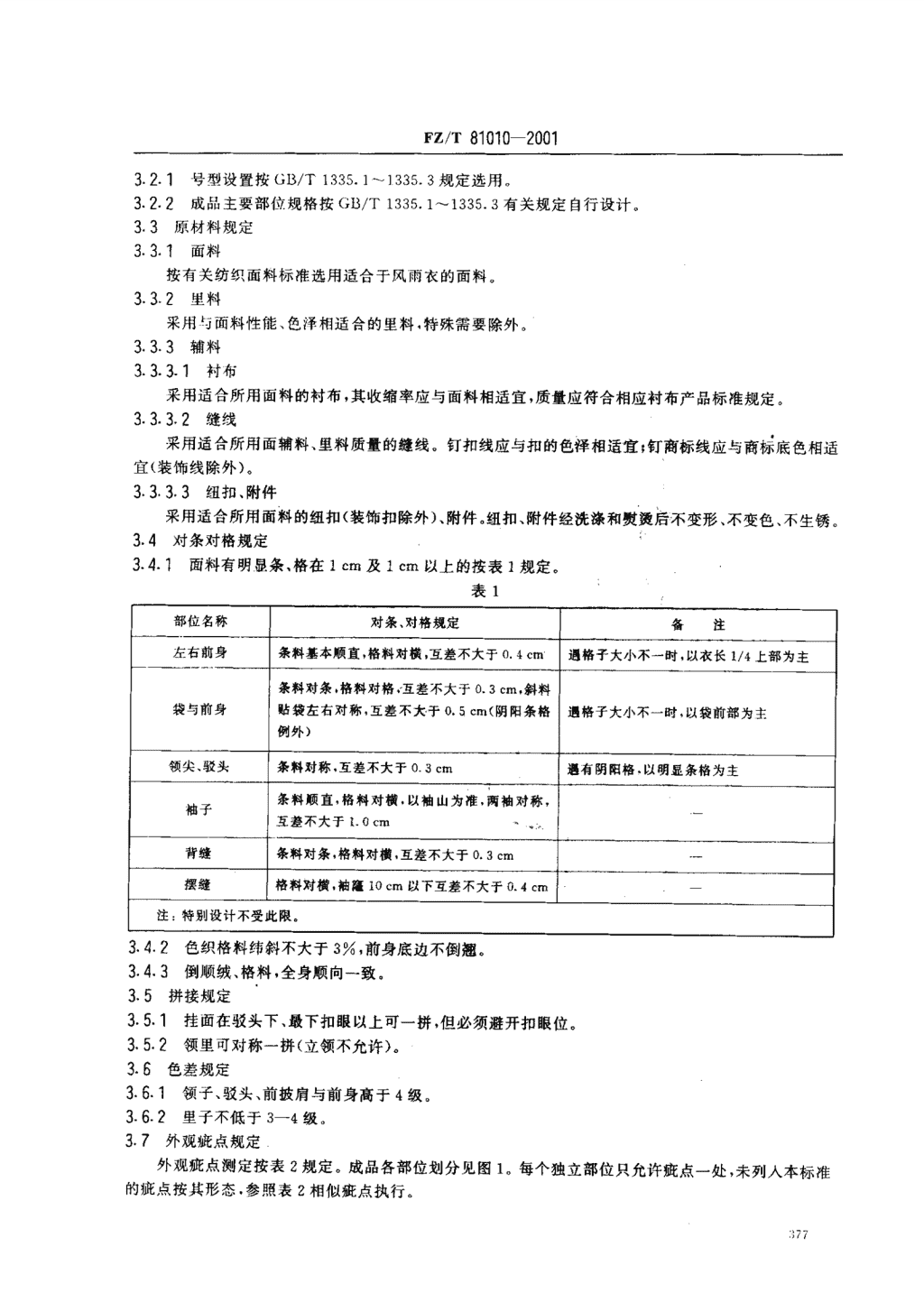

Fz/T81010-20013.2.1-型设置按GB/T1335.1一1335.3规定选用。3.2.2成品主要部位规格按GB/T1335.1-1335.3有关规定自行设计3.3原材料规定3.3.1面料按有关纺织面料标准选用适合于风雨衣的面料。3.3.2里料采用与面料性能、色泽相适合的里料,特殊需要除外。3.3.3辅料3.3.3.1衬布采用适合所用面料的衬布,其收缩率应与面料相适宜,质量应符合相应衬布产品标准规定。3.13,2缝线采用适合所用面辅料、里料质量的缝线。钉扣线应与扣的色择相适宜;钉商标线应与商标底色相适宜(装饰线除外)。3.3-3.3纽扣、附件采用适合所用面料的纽扣(装饰扣除外)、附件。纽扣、附件经洗涤和熨烫后不变形、不变色、不生锈。3.4对条对格规定3.4.1面料有明显条、格在1cm及Icm以上的按表1规定。表1部位名称对条、对格规定备注左右前身条料基本顺直,格料对横,互差不大于。.4cm遇格子大小不一时,以衣长1/4上部为主条料对条格料对格、互差不大于。.3cm.斜料袋与前身贴袋左右对称,互差不大于。scm(阴阳条格遇格子大小不一时,以袋前部为主例外)领尖、驳头条料对称,互差不大于。3cm遇有阴阳格.以明显条格为主条料顺直,格料对横,以袖山为准,两袖对称,袖子互差不大于1.0".背缝条料对条,格料对横,互差不大于。.3cm摆缝格料对横.袖陇10cm以下互差不大于。.4cm注:特别设计不受此限。3.4.2色织格料纬斜不大于3%,前身底边不倒翘。3.4.3倒顺绒、格料,全身顺向一致。3.5拼接规定3.5.1挂面在驳头下、最下扣眼以上可一拼,但必须避开扣眼位。15.2领里可对称一拼(立领不允许)。3.6色差规定3.6.1领子、驳头、前披肩与前身高于4级。3.6.2里子不低于3-4级。3.7外观疵点规定外观疵点测定按表2规定。成品各部位划分见图1。每个独立部位只允许疵点一处,未列人本标准的疵点按其形态.参照表2相似疵点执行

Fz,T81010-2001表2各部位允许存在程度疵点名称1号部位2号部位3号部位粗于倍竹节纱0.5-l.0cm一,.0-4.0cm4.0-6.()cm粗于二倍竹节纱不允许1.0-2.0-2.0^-4.0cm粗经纱1.0.2.0cm2.0^4.0cm4.0^-6.0cm经缩波纹不允许不宽于0.5cm不宽于1.ocm浅油纱1.0^-2.0cm2.0-3.0cm3.0^.4.0cm斑疵(油、锈、色斑)不允许不大于0.2cm"不明显不大于。.3cm“不明显图13.8缝制规定3-8.1针距密度按表3规定。表3项目针距密度明暗线3cm10^14针双针缝3cm不少于9针五线包缝线3cm不少于11针细线1cm不少于10针锁眼粗线1cm不少于8针钉扣机钉每眼不少于6根线弓了F

Fz/T81010-20013.8.2领子和挂面内应覆衬布或粘合衬。3.8.3各部位缝纫线迹顺直、上下线张力适宜,无跳线、断线,起止针处回针牢固。主要表面部位缝制皱缩按《男西服外观起皱样照》规定,不低于4级。3.8.4对称部位基本一致,距60cm目测无差异。3.8.5活里子缝缝应包缝。18.6各部位缝缝不小于1.0cm,五线包缝不小于。.8cm3.8.7锁眼定位准确,大小适宜,扣与眼对位,整齐牢固。钮脚高低适宜,线结不外露。3.8.8金属扣上下松紧适宜,牢固、不毛、不脱落。38.9商标、号型标志、成分标志、洗涤标志位置端正、清晰准确。3.8.10各部位缝纫线迹30cm内不得有两处单跳和连续跳针,链式线迹不允许跳针。3.9成品主要部位规格极限偏差按表4规定。表4cm序号部位名称允许偏差备注1衣长士1.52胸围士2.03领大.士0.74总肩宽土0.8装袖士0.8装袖j袖长士1.0连肩袖3.10整烫外观规定3.10.1各部位熨烫平服、整洁,无烫黄、水渍、亮光。3.10.2不得有污迹、残破及开线等外观损伤。3.10.3覆粘合衬部位平服。不允许有脱胶、渗胶及起皱。3.11理化性能要求3.11.1面料缩水率不大于300,3.11.2采用防水工艺整理的面料,其沾水等级达到GB/T4745-1997中7.2条规定的4级及4级以上。3.11.3成品干洗后缩率按表5规定。表5部位名称干洗后收缩率3.11.4成品干洗后起皱级差按表6规定。级等级优等品一等品合格品于洗后起皱级差>4)3311.5覆粘合衬部位剥离强度)6N/(2.5cm)(喷涂面料除外)。3门1.6色牢度规定成品耐干洗色牢度、耐水洗色牢度、耐干摩擦色牢度、耐湿摩擦色牢度、耐日晒色牢度、耐汗溃色牢度的允许程度按表7规定

Fz/T81010-2001表7色牢度允许程度项目优等品一等品合格品变色>4一5>4)3一4耐干洗沾色>4-5>4>3-4变色>4妻3-4>3耐水洗沽色)4>3-4〕3变色>4>3-4>3耐干摩擦沽色)4>3-4)3变色>4>3-4)3耐湿摩擦沾色)4>3=4>3耐日晒变色>4>3-4>3变色>4>3-4)3耐汗演沾色)4>3-4)33.11.7起毛起球规定成品摩擦起毛起球允许程度按表8规定。表8级起毛起球允许程度项目优等品一等品、合格品精梳(绒面)>3-4>3精梳(光面)>4妻3--4粗梳>3-4>33门1.8缝制强力袖窿、袖缝、摆缝、后背缝处:面料接缝强力)140N/5cm(喷涂面料除外)里料接缝强力)80N/5cm成品主要部位缝子纸裂程度按表9规定。表9等级纸裂程度优等品毛0.5一等品、合格品<0.63.11.9成品释放甲醛含量(300mg/kg,3.11.10成品所用原料的成分和含量应与使用说明上标注的内容相符。4检验(测试)方法4.1检验工具4门,1钢卷尺。4.1.2评定变色用灰色样卡(GB250),4.1.3评定沾色用灰色样卡(GB251),

Fz/T81010--20014门.4男女单、棉服装、男女儿童单服装外观疵点样照4门.5男西服外观起皱样照。4.1.6男女毛呢服装外观疵点样照4.1.了精梳毛织品起球样照(绒面)、精梳毛织品起球样照(光面)、粗梳毛织品起球样照((;$/T4802.1)04.2成品规格测定4.2.1成品主要部位规格按3.2.2规定。4.2.2成品主要部位的测量方法按表10和图2规定,允许偏差按3.9规定。表10部位名称侧量方法衣长由前身左襟肩缝最高点垂直量至底边,或由后领中垂直量至底边胸围扣上纽乎0.<或合上拉链),前后身摊平,沿袖窿底缝水平横最(周围计算)。领围领子摊平横量,立领最上口,其他领童下口(盈门除外)。.急肩宽由肩袖脸的交叉点摊平横食绢袖由肩袖缝的交叉点量至袖口边中间袖长连肩袖由后领中沿肩袖缝交叉点量至袖口中间。注:有特殊需要的按企业规定。图2

FZ/T81010-20014.3外观测定4.3.1对条对格按3.4规定4.3.2测定色差程度时,被测部位必须纱向一致,用6001.及以上的等效光源。人射光与被测物成45`角,观察方向与被测物大致垂直,距离60cm目测。色差按3.6规定,与GB250样卡对比。4.3.3成品各部位外观疵点允许程度按3.7规定,与男女单、棉服装、男女儿童单服装外观疵点样照或男女43毛呢服装外观疵点样照对比。435缝制按3.8规定。针距密度按表3规定,在成品上任取3cm测量(厚薄部位除外)。纬斜测定,按式(1)计算。纬纱(条格)倾斜与水平最大距离纬斜率(%)=X100436衣片宽4外观整烫按3.10规定。41理化测定42成品面料采用防水工艺整理的其防水性按3.11.2规定,测试方法按GB/T4745规定。4.3成品干洗后缩率允许程度按3.11.3规定,测试方法按FZ/T80007.3规定口4成品干洗后起皱级差允许程度按3.11.4规定,与男西服外观起皱样照对比。45成品覆粘合衬剥离强度允许程度按3.11.5规定,测试方法按FZ/T80007.1规定。成品耐干摩擦色牢度、耐水洗色牢度、耐汗渍色牢度、耐干洗色牢度、耐日晒色牢度的允许程度按3.11.6规定,测试方法按GB/T3920,GB/T3921.1,GB/T3922,GB/T5711,GB/T8427规定。4.4.6成品摩擦起毛起球允许程度按3.11.7规定,试验方法按GB/T4802.1规定与GB/T4802.1精梳毛织品起球样照(绒面、光面),GB4801.1粗梳毛织品起球样照对比。4.4.7缝制接缝强力要求按3.11.8规定,测试方法按GB/T13773规定。成品缝子纸裂程度按3.11.8规定,测试方法按附录A规定。成品缝子纸裂程度测试取样部位按表n规定。表11取样部位名称取样部位规定后背缝后领中向下25cm袖窿缝后袖窿弯处摆缝袖斑处向下10cm4.4.8成品释放甲醛含量允许程度按3.11.9规定,测试方法按GB/T2912.1规定。4.4.9成品所用原料的成分和含量的测试方法按GB/T2910,GB/T2911等规定。4.4.10未提及的理化性能测试取样部位,可按测试项目在成品上任意选取。5检验分类规则5门检验分类成品检验分为出厂检验、一般型式检验和型式检验。5门门出厂检验按第3章规定,3.n除外。5.1.2一般型式检验按第3章规定,3.11.5和3.11.8除外。5.1.3型式检验按第3章规定(只在质量仲裁等情况下使用)。5.2质量等级划分规则成品质量等级划分以缺陷是否存在及其轻重程度为依据。抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量划分。5.2.1缺陷3,竺

Fz/T81010-2001单件产品不符合本标准所规定的技术要求即构成缺陷。按照产品不符合标准和对产品的性能、外观的影响程度,缺陷分成三类5.2门.1严重缺陷严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。5.2.1.2重缺陷不严重降低产品的使用性能,不严重影响产品的外观。但较严重不符合标准规定的缺陷,称为重缺陷。5.2.1.3轻缺陷不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。5.2.2质量缺陷判定依据见表12,表12项目序号轻缺陷重缺陷严重缺陷商标不端正,明显歪斜;钉商标使用说明内容不准确。使用说明内容缺项1线与面料色泽不适应使用钻合衬部位脱胶、渗胶、起2皱。领型左右不一致,折登不端正,领窝、门禅严重起兜。互差0.6cm以上(两肩对比,门外3里襟对比)卜领窝、门禅轻微起观兜,不平挺;底领外璐,胸袋、袖质量头不平服、不端正。4熨烫不平服;有亮光。轻徽烫黄、变色。变质、残破.有轻度污演;熨烫不平服,有明有明显污演.污演大于2cm",水有严重污演,污演大于50cm"i显水花。亮光;表面有2根以上花大于4cm",盈黄、破损等严重影响使用和美5超过1.0cm长死线头,超过观。1.5cm长的纱毛。6领子不平服,领面松紧不适宜。一}领面起泡、渗胶、领尖反翘.1号部位严重起泡。表面部位色差不符合本标准规表面部位色差超过本标准规定色差7定的半级以内;衬布影响色差低半级以上;衬布影响色差低于于4级3-4级。缝纫线色泽、色调与面料不相适辅料8应梦钉扣线与扣色泽不适应。疵点92,3部位超本标准规定.1部位超本标准规定。对条、对格,纬斜超本标准规定对条、对格,纬斜超本标准规定大身倒顺绒原料顺向不一致.对条、10对格5。%及其以内的50以上的;顺向不一致。低于本标准规定2针以内(含2针距11低于本标准规定2针以上。针)。规格规格超过本标准规定50写及其规格超过本标准规定50%以上.规格超过本标准规定100%及其允许12以内以上。偏差锁眼间距互差)0.5cmi偏斜)跳线,开线毛漏。锁眼130.3cm纱线绽出383

Fz/T81010-2001表12(完)项口序号轻缺陷重缺陷一严重缺陷钉扣扣与眼位互差>0.4cm(包括附纽扣、金属扣脱落(包括附件)。扣与眼位互差)0.6cm(包括附及14件);钉扣不牢金属件锈蚀件)。附件缝制线路不顺直;宽窄不均匀;毛脱漏<2.0cm,上下线松紧严毛、脱、漏>2.0c.,链式线路跳不平服。接线处明显双轨重不适宜,影响牢度线、断线,破损。15>1.0cm,起落针处没有回针。30cm有二处单跳和连续跳针;上下线轻度松紧不适宜领子止口不顺直,反吐,领尖长领角长短互差大于。.5cm;躺领领角毛出短不一致,互差大于。.2cm;墒偏斜大于。.9cm;编领严重不平16领不平服;墒领偏斜大于服。1号部位有接线、跳线。0.5cm,压领线宽窄不一致,下炕;反面17线距>0.4cm或上炕门、里禅不顺直、不平服;长短互门、里襟有拆痕;长短互差18差0.4cm-0.6cm;两袖长短互>O.7cm;两袖长短互差差0.6cm^-0.8cm,>O.9cm,缝19针眼外露。针眼毛漏制质口袋歪斜;不平服;缉线明显宽量20窄不一;左右口袋对应点高低>。.4cm;前后>0.6cm,袖头:左右不对称,止口反吐;宽21窄>0.3cm,长短>0.6cm,纳袖:不圆顺,吃势不均匀节袖窿22不平服.23十字缝:互差>0.7cm,肩、袖班、袖缝、侧缝、合缝不均两肩大小互差>1.0cm,24匀;倒向不一致;两肩大小互差>0.5cm,省道:不顺直;尖部起兜;有长25短;前后不一致左右不对称,互差>1.。cm,底边宽窄不一致;不顺直;轻度严重倒翘.26倒翘。注1以上各缺陷按序号逐项票计计算2本规则未涉及到的缺陷可根据标准规定,参照规则相似缺陷酌情判定3凡属丢工、少序、错序,均为重缺陷缺件为严重缺陷。4理化性能一项不合格即为该抽验批不合格。5.3抽样规定抽样数量按产品批量:500件(条)(含500件、条)以下抽验10件(条)。

FZ/T81010-2001500件(条)以上至1000件(条)(含1000件、条)抽验20件(条)。1000件(条)以上抽验30件(条)理化性能抽样4件。5.4判定规则5.4.1单件(样本)外观判定优等品:严重缺陷数一。重缺陷数=0轻缺陷数成3一等品:严重缺陷数一。重缺陷数=。轻缺陷数<5合格品:严重缺陷数二0重缺陷数=0轻缺陷数镇8或严重缺陷数=。重缺陷数G1轻缺陷数(45.4.2批量判定优等品批外观样本中的优等品数)so写,一等品、合格品数(10%。理化性能测试达到优等品指标要求一等品批外观样本中的一等品以上的产品数)so%,合格品数镇lo%(不含不合格品)。理化性能测试达到一等品指标要求。合格品批:外观样本中的合格品以上产品数)s0%,不合格品数<1o%(不含严重缺陷不合格品)。理化性能测试达到合格品指标要求。当外观缝制质量判定与理化性能判定不一致时,执行低等级判定。5.4.3抽验中各外观批量判定数符合标准规定,为判定合格的等级品批出厂。5.4.4抽验中各外观批量判定数不符合标准规定时,应进行第二次抽验。抽验数量增加一倍,如仍不符合标准规定,应全部整修或降等。6标志、包装、运翰和贮存标志、包装、运输、贮存按FZ/T80002执行。

FZ/T81010-2001附录A(标准的附录)缝口脱开程度试验方法本试验方法参照采用FZ/T20019-1999(毛机织物缝口脱开程度试验方法》。A1原理在垂直于织物接缝的方向上施加一定的负荷,接缝处脱开,测量其脱开的最大距离。A2施加的负荷面料负荷为(100士5)N,里料负荷为(70士5)N,A3设备与材料A3.1普通家用、工业用缝纫机,缝纫针选用适合所用衣料的型号。A3.2缝纫线选用适合所用衣料质量的缝线。A3.3织物强力机上、下夹钳距离为10.0cm,下夹钳无载荷时下降速度为5.0cm/min,预加张力(重锤)为2N,AQ试验环境调湿和试验用标准大气,温度(20士2)`C,相对湿度6000^70%0A5试验要求与准备A5门成品取样尺寸5.0cmX20.0cm(包括夹持部位),其边缘应与缝迹垂直。A5.2试样数量:从面料、里料或成品的径向截取三块。A5.3将剪好的试样对折,在平行于折痕印1.3cm处用缝纫机缝妥。并将缝线打结牢固,最后沿缝合处将试样打开ACU试验步甄A产匕‘1将强力机的两个夹钳分开至10.0cm,两个夹钳边缘必须相互平行且垂直于移动方向。ACU.2将试样固定在夹钳中间(试样下端先挂上2N的预加负荷钳,再拧紧下夹钳),使接缝与夹钳边缘相互平行。A6.3以5.0cm/min的速度逐渐增加其负荷,面料至(10。士5)N、里料至(7。士5)N时,停止下夹钳的下降,然后在强力机上垂直量取其接缝脱开的最大距离。见图Ale

Fz/T81010-2001In.flcmE口0口,.‘户尸,,图A1缝口脱开宽度的测量A7计算求出三块试样或成品三块试样缝口脱开的平均值,单位为厘米(精确至。.05cm)'

您可能关注的文档

- FZT81003-2003儿童服装、学生服.pdf

- FZT81004-2012连衣裙、裙套.pdf

- FZT81006-2007牛仔服装.pdf

- FZT81007-1994男女单服装.pdf

- FZT81007-2012单夹服.pdf

- FZT81008-1994茄克衫.pdf

- FZT81008-2011茄克衫.pdf

- FZT81009-1994人造毛皮服装.pdf

- FZT81009-2014人造毛皮服装.pdf

- FZT81010-2009风衣.pdf

- FZT81011-1999领带.pdf

- FZT81011-2008领带.pdf

- FZT81012-2006围巾、披肩.pdf

- FZT81013-2007宠物狗服装.pdf

- FZT81014-2008婴幼儿服装.pdf

- FZT81016-2008莨绸服装.pdf

- FZT81017-2012非粘合衬西服.pdf

- FZT81018-2014机织人造革服装.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明