- 1.74 MB

- 2022-04-22 13:42:04 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'FZ/"r91018-1996前言本标准根据GB10095-88((渐开线圆柱齿轮精度》的要求,结合纺织机械行业的特点,考虑与FZ/T90032-92《纺织机械渐开线圆柱齿轮精度》相配套,制定了齿轮加工工艺规范。因加工对象、生产批量、设备条件、检测手段、操作水平等差异,本规范仅对7级,8级、9级圆柱齿轮加工常用方法及有关参数作出规定。本标准的附录A、附录B都是提示的附录。本标准由中国纺织总会技术装备部提出。本标准由无锡纺织机械研究所归口。本标准起草单位:无锡纺织机械研究所、郑州纺织机械厂、经纬纺织机械厂、上海二纺机股份有限公司、邵阳第二纺织机械厂。本标准卞要起草人:赵蓉贞、李昌、贺荣贵、周炜磷、牛润月、杨永泉、张诚廉。

中华人民共和国纺织行业标准纺织机械渐开线圆柱齿轮加工工艺规范FZ/T91018-1996Processtechnologicalspecificationofinvolutecylindricalgearsfortextilemachinery“1范围:本标准规定了纺织机械渐开线圆柱齿轮制造的一般规范,即齿坯制作、齿形加工、热处理及检验。本标准适用于法向模数为1-10mm,分度圆直径为18-1600mm的纺织机械渐开线圆柱齿轮的机械加工工艺和检验。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。于右GBB145-85中心孔.GB1979-80结构钢低倍组织缺陷评级图GB2492-84砂轮静平衡检验方法及不平衡数值GB6082-85直齿插齿刀通用技术条件曲6084-85齿轮滚刀通用技术条件6394-86金属平均晶粒度测定方法GBGB8539-87齿轮材料及热处理质量检验的一般规定0095-88渐开线圆柱齿轮精度GB10561-89钢中非金属夹杂物显微评定方法GB11354-89钢铁零件渗氮层深度测定和金相组织检验GB/T13299-91钢的显微组织检验方法GB/T13321-91钢铁硬度锉刀检验方法GB/T14333-93盘形梯齿刀GB/T15826-95锤上钢质自由锻件机械加工余量及公差FZ/T90032-92纺织机械渐开线圆柱线齿轮精度JB/T5708-91高速齿轮材料选择及热处理质量控制的一般规定ZBJ36009-88钢件感应淬火金相检验ZBT04001-88汽车渗碳齿轮金相检验3齿坯制作I1齿坯的材料3.1.,齿坯材料应符合零件图纸规定的要求,其材料必须符合国家标准或冶金行业标准的规定,对关中国纺织总会1996-05一22批准1996一08-01实施

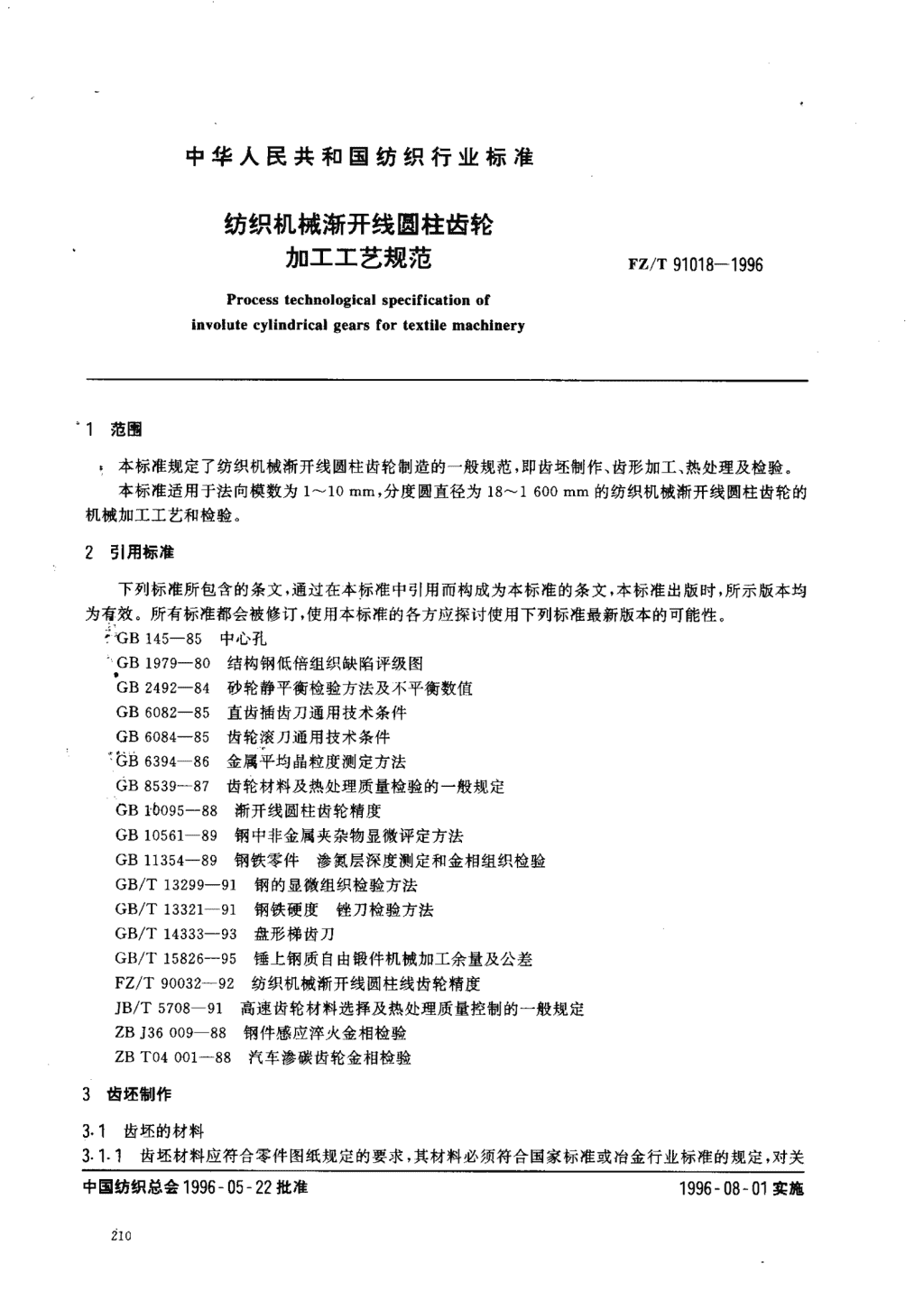

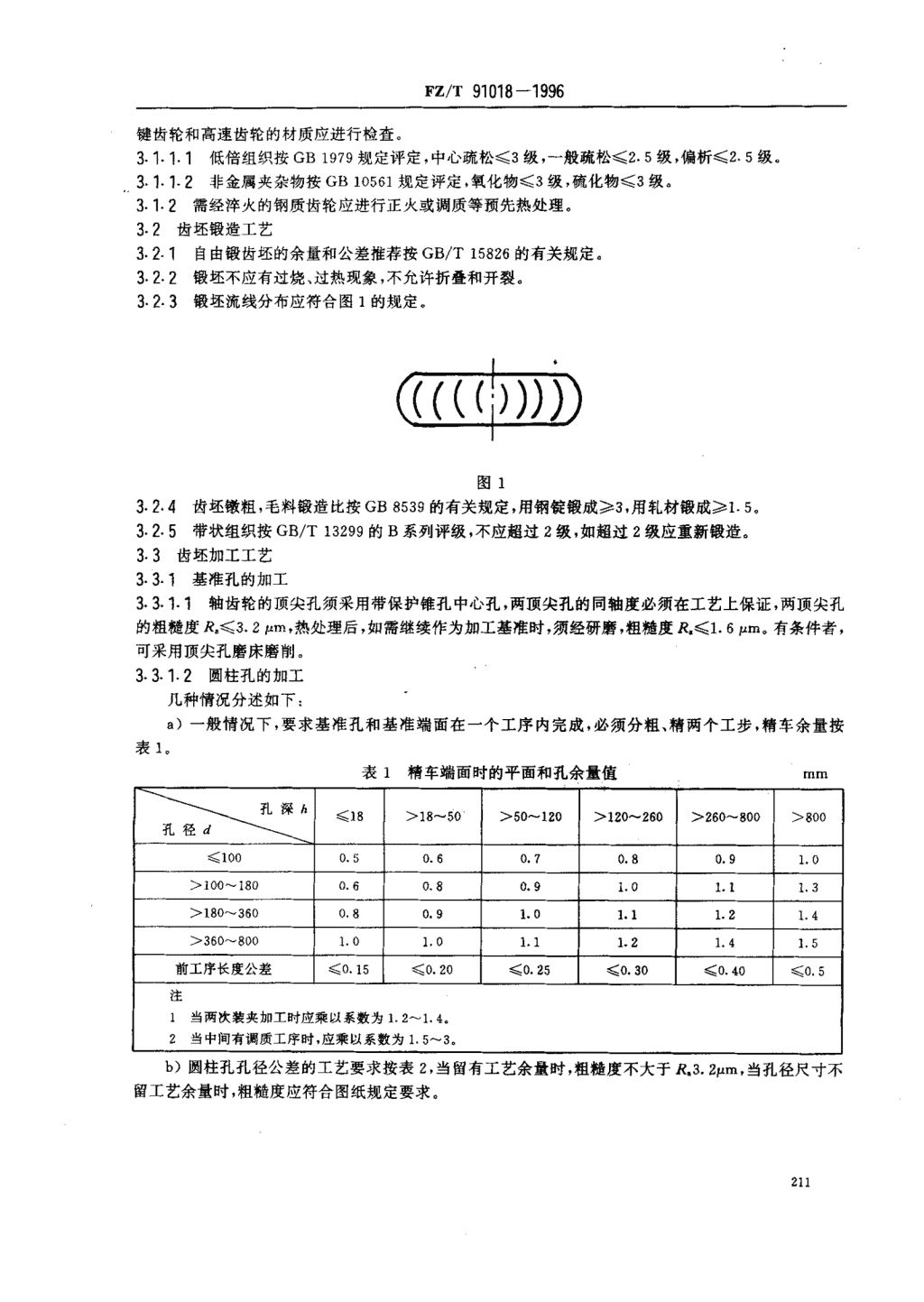

FZ/T91018-1996键齿轮和高速齿轮的材质应进行检查。3门.1.1低倍组织按GB1979规定评定,中心疏松<3级,一般疏松(2.5级,偏析(2.5级。3,.1-2非金属夹杂物按GB10561规定评定,氧化物<3级,硫化物<3级。3.1.2需经淬火的钢质齿轮应进行正火或调质等预先热处理。3-2齿坯锻造工艺3.2.1自由锻齿坯的余量和公差推荐按GB/T15826的有关规定。3.2.2锻坯不应有过烧、过热现象,不允许折叠和开裂。3.2.3锻坯流线分布应符合图1的规定.(((({))))图13.2.4齿坯徽粗,毛料锻造比按GB8539的有关规定,用钢锭锻成)3,用轧材锻成>-i.5,3.2.5带状组织按GB/T13299的B系列评级,不应超过2级,如超过2级应重新锻造。3.3齿坯加工工艺3.3.1基准孔的加工3.3.1.,轴齿轮的顶尖孔须采用带保护锥孔中心孔,两顶尖孔的同轴度必须在工艺上保证,两顶尖孔的粗糙度R,<3.2dam,热处理后,如需继续作为加工基准时,须经研磨,粗糙度R,18-50>50-120>120-260>260-800>800镇100050.60.70.80.91.0>100-1800.60.8091.01.11.3>180-3600.80.91.01.11.21.4>360-8001.01.01.11.21.41.5前工序长度公差簇0.15(0.20簇0.25簇0.30镇0.40簇0.5注1当两次装夹加工时应乘以系数为1.2-1.4.2当中间有调质工序时,应乘以系数为1.5-3.b)圆柱孔孔径公差的工艺要求按表2,当留有工艺余量时,粗糙度不大于R,3.2um,当孔径尺寸不留工艺余量时,粗糙度应符合图纸规定要求。

Fz/T91018-1996表z齿坯孔径极限偏差公差项目~霖蓝二一巡竺56789>3~6+{+;+.‘1+‘;>6-10+06+言+‘孟+2若>10-18+;十‘10+‘{+“否+21>18^-30+;+‘10+330>30--50十‘01+106+250+309尺>50-80+‘;+‘;+3令+460寸>80-120+150+2l+“;+5;孔公差>120-180+‘;+“言+4名+”言>180-250+’}+2;+460十7}>250-315+2言+3若+5若+810>315-400+250+“;+5;+890>400-500+2石+4吕+6言+9;H5H6H7H8粗糙度R。值0.81.63.2,1.63.26.3尺寸公差13-500h5h6h7轴粗秘度R。值0.81.63.2公差塞规或内径千分表检查工具粗糙度祥板对比注:当孔径配合采用基轴制时,其偏差代号参照基轴制处理.3.3.1.3花键孔:拉花键前,孔径的下极限偏差必须大于零(约为该孔径公差值的1/3),孔口倒角必须大于花键孔外径,定位孔的粗糙度R。值不大于3.2pm,3.3.2基准端面加工3.3-2.1基准端面加工后,可以应用尖刀刻线作标记,作为齿形加工的基准面。3.3-2.2齿坯基准面的端面圆跳动量及齿顶圆作为测量基准时的顶圈径向跳动量按表3规定。表3km5-67^-8gf.la^-,12m5m111828>125-260142036>260-400142236>400-600202850>600--800203256>800-1200284071>1200^-1600284571212

FZ/T91018一19963.32.3进行多件滚切时(一般不超过两件),齿轮坯另一侧面(称为第二基面)与基准端面平行度误差为基准面圆跳动量的1/2。3.32.4基准端面的粗糙度凡簇3.2产m。3.3.2.5采用锥度芯轴加工端面时,锥度镇1,50。,芯轴的径向跳动量成。.0osmm,表面粗糙度值Ra镇。8”m,表面淬硬,带有凹孔、护孔的中心孔如图2或采用GB145B型中心孔。3.3‘3齿顶圆加工齿顶圆直径的极限偏差应符合表4的规定。表4适用范围瓜赢丁黔缨.56789>18~30一21一39一5今>30~50一2李一3;一6盆0>50~80一30一4忿一71>80~120一3:一5;一8兮0>120~180一4吕一63一1。名>180~250一4;一7呈一11李>250~315一5今一8{一,3}作为齿厚>315~400一5兮一8吕一,4吕测量基准>400~500一6;一。孚一:5:(一气O>500~630一7;一110一17李>630~800一8吕一:29一2。目>800~1000一。;一14名一23;>1000~1250一,。夸一16;一26}>1250~1600一129一,。9一31盆尺寸公差h7h8h9粗糙度凡1.61,63.26.312.5213

Fz/T91018-1996表4(完)拜m适用范围56789~骗]}.奢}言},mt"rm}}fl}}c互妻3-500hll不作测量基准粗糙度R,3.26.312.5注1当三个公差组的精度等级不同时,按最高的精度等级确定公差值。2当顶圆不作测量齿厚的基准时.尺寸公差按hll给定,但应成0.1,二.3.3.4保证齿坯精度的几点要求3.3-4.18级精度和高于8级精度的齿坯必须在全部粗加工完毕后,再进行精加工。3-3-4.2凡需热处理的粗加工件,粗糙度R,-<6.3pm,调质件粗加工时用圆角(或倒角)过渡。3.3-4.3选择工艺基准时,要求尽可能与设计基准相重合。4齿形加工工艺4.1滚齿4.1.1适用范围滚齿适用于8级、s级精度圆柱齿轮的加工,以及5级、6级、7级精度圆柱齿轮的剃齿前加工和磨齿前加工(使用剃前滚刀、磨前滚刀)。4.1.2滚刀的选用4.1.2.1滚刀精度等级按表5规定选用,亦可提高一个等级。}&-5加工齿轮精度等级7(铸件)}滚刀精度等级}从!AA4.1.2.2剃前滚刀和磨前滚刀应严格按工艺文件规定选用,不得代用。4.1.3滚刀的安装安装要求如下:a)滚刀刀杆安装后符合图3、表6的规定。图3表6齿轮精度等级789a0.0100.0100.015刀杆径向圆跳动b0.0150.0150.020刀杆端面圆跳动C0.0050.0100.015b)滚刀安装完毕后必须符合图4、表7的规定。214

FZ/T91018-1996图4表7齿轮精度等级检查位置739a0.0120.0150.020滚刀凸肩径向圆跳动b0.0150.0200.025刀杆端面圆跳动c0.0050.0100.010c)滚刀垫圈两平面的平行度误差<0.005mm、粗糙度R.-5.,.8>8-12(5>5-8>8-12粗滚1.25-21.5-2.52-2.51.5^-2.251.75-2-752.5^3精滚0.6-0.80.7-0.90.8-1.20.7^-1.21-1.51.2-2.0注:下列情况上列数字应乘系数K:a)当材料硬度在220^-285HB范围时,K=O.6-0.9;b)当加工斜齿轮甲=10"^40")时,K=0.60.8,。)当加工齿数Z<25时,K=O.8-0.9;2)45时,K=1.1-1.2.4卜1.5.3切削深度:根据被加工齿轮的模数、材质、精度及夹具、刀具等情况而定,一般采用一次、两次或多次走刀。m(3一次走刀m=3-6一次粗走刀,一次精走刀m>6两次粗走刀,一次精走刀4.1.5.4加工余量:a)粗加工、精加工分批进行加工,精加工余量按图6、表12选定。图6表12精滚或精擂的加工余量a值nl】11、介硬竺1--3>3~5>5~7>7-10簇4000.6-0.750.75-11^1.41.4-1.9>4000.8^11-1.21.2^-1.51.5--2公差一0.20一0.25一0.31一0.35注:一次装央粗精切削的余盈应按上表值取1{2,b)剃前余量见表130216

FZ/T91018-1996表13被加工齿轮节圆直径~44m5080>80-120>120--200)200^-3201^20.03^-0.050.04-0.060.05-0.070.06-0.08>2~40.03-0.050.05勺,060.07-0,080.07^-0.09>4-B0.05-0.070.06-0.080.07-0.090.08-0.10;)磨齿余量见表14表14被加工齿轮节圆直径}.森:途处Afl-夏100>100-200>200--500>500-1000镇30.15-0.200.15^-0.250.18-0.25>3~马0.16^-0.220.15-0.280.18^0.380.23-0.40>5-100.22^0.340.28-0.480.33-0.550.40-0.604-1-6滚齿注意事项注意事项如下:。)加工斜齿轮时,差动挂轮的计算应精确到小数点以后六位数以上b)相互啮合的斜齿轮尽可能在同一型号滚齿机上加工c)剃前齿轮精度一般按图纸的规定,特殊情况按工艺要求。由剃齿时齿轮的切向误差修正能力较差,剃齿后部分径向误差会转化成切向误差而影响公法线变动星,为此剃前滚削后的齿圈径向跳动量应符合下列规定;当a=200时AF,,,,镇1/2AF,·······”·“·········”一(1)式中:AF,.,,-剃齿前的齿圈径向跳动量;AF,-齿轮精度等级所规定的齿圈径向跳动量。42插齿4,2.1适用范围插齿用于7^-9级圆柱齿轮的加Z.和无法滚削的双联齿轮和内径齿轮加工,4.22插齿刀的选用选用规定:。)插齿刀按表15规定选用。表15齿轮精度等级插齿刀精度等级b?插削非变位内齿轮时,应根据加工的齿轮合理选用擂齿刀的齿数,一般规定应为加工齿轮的齿数和插齿刀的齿数之差>13,动按加工性质可以分别选用精插、粗插,剃、磨前插刀应严格按工艺文件规定选用不得代用。4.2.3插齿刀的安装安装要求:。)插齿刀的安装精度须符合图7、表16的要求。

Fz/T91018-1996检查部位sbCd圆跳动量0.0060.0060.010.01b>擂齿刀垫圈二平面的平行度误差<0.005mm,粗糙度R。值为。.8pm,4.2.4夹具的安装和调格精度按图8,表17.图8表17齿轮精度检查部位78-9a0.0100.025芯轴径向圆跳动量b0.0050.015芯轴端面圆跳动量C0.0050.0104.2.5插齿切削用量切削用量选择:a)插齿切削速度选择按表18选用。表18m/min蕊露一一一-bp2}}}粗播(R,6.3rym)精擂(R,3.2pm)钥件14-1820^-25铃铁件12^-1416-20b)圆周进给量选用见表”(擂齿刀双行程)。218

Fz/T91018-1996表19~之之)一一-.J质钢件铸铁件加工要求~~巡竺叮<5>5~8>8-12<5>5.=8>8-12粗进给0.22^0.300.22^-0.300.24-0.350.24^-0.320.26^-0.380.28-0.40精进给0.15-0.220.18^-0.240.22^-0.280.18-0.240,20-0.260.22-0.30注:下列情况表内数字应乘系数K;s)当材料硬度在220^285HB时,K=O.6-0.9,b当加工齿数Z<17时,K=O.8;Z>40时,K=1.1^-1.2;c)擂制内径齿轮或齿宽B<15时,K=1.1^-1.3;d)擂制短齿时,K=1.2,4.2.6插齿注惹事项注意事项如下:a)机床工作台及刀轴蜗轮副之运动误差,主轴的振摆轴向窜动均应小于。1mm,刀轴配合间隙应小于。.02-0.04mm,否则均会引起公法线变动量增大,且其值变化多呈有规律的、周期性分布。b)进退刀复位应准确,或进刀凸轮的圆柱部分及滚柱的径向图跳动量均应小于。.005mm,否则均会使公法线变动量呈短周期或无规律变化。c)刀架的导向滑块与滑动导轨磨损造成的间隙应小于。01mm,否则会加大公法线变动量。4.3剃齿4.3.1适用范围剃齿是用于对7级、8级精度圆柱齿轮淬火前或淬火后的高效精整加工,有特殊要求可以剃鼓形齿。4.3.2弟}齿刀的选用剃齿刀的选用规定:a)剃齿刀选用规定按表20,表20工作平稳性精度等级,剃齿刀精度等级}Ab)剃齿刀的外形有崩刃超过齿宽1/3时不得使用。c)剃齿刀的二侧面容屑槽若有一侧容屑槽深度<。4mm,或槽内有挤屑现象时均不得使用。4.3.3剃齿刀的安装安装要求如下:a)剃齿刀的安装精度按图9及表21的规定。图9

Fz/T91016-1996表21检查位置刀杆芯轴的径向跳动量!支承端面的跳动量轴向跳动最i剃齿刀的端面跳动量17-25>25-80钢0.13^0.180.15-0.190.17.0.210.01^-0.0274-6铸铁0.18^-0.280.20-0.240.22-0.280.015^-0.03钢0.15^-0.200.17^0.220.19-0.240.02^0.0482^-4铸铁0.20^-0.250.22^0.260.25^-0.300.03-0.04注:下列情况应采用系数K;,)当加工材料硬度为220^-285HB时,K=O.7-0.9;b)当采用QG15。时,K=0.7^0.9.Q为轴交角;c)当齿面粗糙度大于R.O.8Km时,K=O.9.4.3.7剃齿时注意事项剃齿加工时应注意:a)根据图纸要求,可进行剃齿刀修形。b)光整行程太少,径向进刀太大,会加大一周摆差。c)剃齿刀刃磨后必须经过退磁工序。d)加工双联齿轮时,应正确决定剃齿刀的螺旋角大小,避免发生“干涉”现象。e)若需齿向作精密调整,可利用床身上指示表,但必须知道已剃齿轮的螺旋角误差op数值。匀可按下式确定:2RA床os夕:匀(mm)(2)石式中:R—表杆回转半径,mm;Rz—齿轮螺旋角,(“);b—工件宽度,mm.当Z件是直齿轮时,R2=00,COSR2=1则勿(mm)=2bROp(3)4.4磨齿4.4门适用范围齿轮的磨削加工方法广泛地应用于淬火齿轮齿形加工,是制造高精度齿轮的有效方法,一般可达精度7级以上,粗糙度R。值不大于1.6km,4.4.2砂轮的选用砂轮的选择应根据实际情况决定,一般可参照表26的规定。

Fz/T91018-1996表26工件名称材料热处理硬度磨削部分粗糙度R.,pm磨具特性粗磨齿1.6-0.8WA36-46M未淬火钢精磨齿0.8-0.4WA46-60L^-K220^-285HB粗磨齿1.6-0.8A36-46KR,^-M调质钢精磨齿0.8-0.4WA46-80L-M齿轮>40HRC粗磨齿1.6-0.8A36-46H^-K淬火钢精磨齿0.8-0.4WA46-80H^-K>50HRC粗磨1.6WA36-46M-N合金钢精磨0.8-0.4WA46-40M^-N>63-66HRC粗磨0.8WA60-80H剃齿刀W18Cr4V精磨0.4WA100-100H注:要根据批量大小,适当地调整各参数。4.4.3砂轮的平衡砂轮的平衡要求:a)砂轮的平衡可用静平衡和动平衡二种方法。b)砂轮按GB2492的要求校静平衡,必须保证在任何状态位置下达到稳定。。)用新砂轮时,必须进行二次校平衡,第一次校平衡后,装上磨齿机,金钢钻修正后,再进行第二次校平衡。d)蜗杆砂轮必须进行动平衡试验。4.4.4工件夹具的安装精度安装要求如下:a)锥度芯轴:锥度范围1:8000^-1,12000,b)带台肩的芯轴,螺母应配用球面垫圈,芯轴的公差应不低于h6,c)齿轮座芯轴校正精度按图11及表27规定。图11

FZ/T91018-1996表27精度等级567A0.0060.0060.008径向圆跳动B0.0050.0050.006端面圆跳动c0.0050.0050.005注:此表适用于担手宽簇200mm.d)芯轴的精度要求按表28规定。表28中心孔的要求芯轴径向跳动粗糙度R.端面跳动孺赢~T,if1接触面粗糙度凡52-30.1485写0.163-y50.25800.174^100.4570纬0.14.4.5磨齿注意事项磨齿加工要注意:a)对于7级以上的齿轮必须分粗、精加工,单位进给量一般磨削规范为:粗磨进给深度0.03-0.08mm精磨进给深度0.005-0.015mm对精度较高齿轮,最后应不作进给,进行光整一次,光整前必须修正砂轮,以降低齿面粗糙度R。值和提高齿形精度。b)磨削前挂轮比的计算应精确到小数点以后六位。c)如用基圆盘时,要特别注意基圆盘的松紧适度。d)在磨削过程中应注意冷却液的清洁、工件齿面的粗糙度,切忌出现烧伤现象。e)磨齿首件必须进行齿形、齿向、基节、公法线变动量的检查,合格后方可加工。f)磨齿过程中,不宜在工作台及导轨上添加润滑油,以稳定磨削精度。4-5琦齿4.5.1适用范围利用rfT齿轮与被W齿轮作自由啮合传动时,齿面间的相对滑动速度和压力来进行Mfr削的一种齿面精加工,一般用于淬硬齿轮的最终加工,减少热处理变形,去除齿面氧化皮,一般粗糙度可达R,O.4-0.2Hma4.5.2琦磨形式外啮合齿轮型,内啮合齿轮型,蜗杆型。4.5.3琦磨轮琦齿轮齿形部分的精度高低,直接影响到被布齿轮的梢度。衡齿轮可分内街齿轮和外琦齿轮二种,一般常用外琦齿轮。普通淬火钢通常采用80^-180粒度的白刚玉琦齿轮;铸铁、球墨铸铁和氮化钢通常采用碳化硅琦齿轮。琦齿轮的结构尺寸、齿数要求等基本上与剃齿刀相同,大模数街齿轮可做成带齿芯式〔图12a)D,小模数琦齿轮可做成不带齿芯式〔图12b))

FZ/T91018-1996图124.5.4布齿方法4.5.4.1定隙琦齿法适用于成批生产中精加工工序,可消除小的伤痕,略修正热处理变形,但不能修正齿圈跳动。4.5-4.2变压布齿法一般琦齿机上都能采用,但衡齿轮负担大,易损坏,特别当被街齿轮质量不稳定,如齿圈跳动过大,公法线长度偏差过大等情况下,极易发生琦齿轮崩齿现象。4.5-4.3定压布齿法该方法修正误差能力强,效率高,街齿轮寿命也较长,但对机床要求保持恒压,须采用液压或重锤等机构加压来实现。4.5-4.4径向进给法这是最常用的布齿方法,同剃齿一样,径向逐步进给,衡齿轮与工件间压力从大到小递减,克服了变压布齿法初始压力过大的缺陷,提高了琦齿轮的使用寿命。4.5.5街齿工艺参数的选择4.5.5.1琦齿余量一般情况下,把布齿前剃齿的齿轮公法线长度控制在公差的上限附近,而不再额外留放余量。4.5-5.2琦齿压力根据被布齿轮的模数大小,在双面啮合时径向压力通常取50^-300N,单面啮合时,齿面法向压力(即工件阻力)通常取20^-150N04.5-5-3琦削速度琦磨轮与工件在齿向方向的相对滑动速度一般选用1^.3m/s;纵向走刀速度一般选用20-80mm/min,琦削速度vn计算式:"rtD,n,sin夕:士几)v=(m/s)=“··”···”·”·”··”····一(4)60X1000cos风式中:D,-琦齿轮分度回直径,mm;n,-*齿轮转速,r/min;#I布齿轮螺旋角,<0>;N2—被布齿轮螺旋角,(。);方向相同为“+”,方向相反为“一”。4.5-5.4行程次数单向啮合衡齿时,至少需要一次琦齿轮正转行程和一次琦齿轮反转行程。4-5.5.5行程长度L=B士(4一6mm)(内外啮合齿轮形布齿).....................(5)一般采用弹性琦齿轮时:L=B+2m······“··.·“····“·“一(6)式中:B—工件齿宽,MM;m—工件模数,mm,4.5.5.6轴线交叉角

FZ/T91018一1996轴线交叉角控制在10。一3。。范围内,一般采用巧。交叉角较好。琦削带台肩的齿轮和双联、多联齿轮中的小齿轮,选择轴交角时应考虑琦齿轮与台肩或大齿轮不发生碰撞,必要时可采用轴交角为。。的平行轴琦齿法。闷5.5.7琦齿重合度巧齿重合度一般小于1.54.56切削液一般采用以煤油为基体的切削液,为改善齿面粗糙度也可添加一定数量的二硫化铜。4.5.7街磨对齿轮精度的影响琦齿轮的基体是塑性材料,弹性较大,因此,瑜齿轮的静精度即使做得再高,在和工件啮合琦齿时,也会遭到破坏,并逐步趋向于被琦齿轮的精度,这就是“相互修正”作用。一个静精度比工件齿轮精度较低的布齿轮,在加工几个或十几个齿轮后,其精度会提高到接近于工件的精度,为此,在批量生产中盲目提高琦齿轮的静精度是毫无意义的,只能使成本增加。琦齿能起到微量修正齿轮误差的作用,主要可以修正齿圈径向跳动(Fr)和齿向误差(凡),对其他误差如齿形误差(五),齿距极限偏差(九)和基节极限偏差(凡)的修正能力不明显,如果掌握不好,琦齿后齿轮的公法线长度变动量误差(F,)会有所增加。5热处理5.1齿坯正火的技术要求5.1.1锻坯经正火后不允许有过热、过烧现象。51,2正火组织应为均匀分布的铁素体加片状珠光体,个别处允许有魏氏组织存在,按GB/T13299标准B系列评级不大于2级。5.1.3晶粒度按GB6394评级,允许6~5级。5.1.4正火后硬度见表29。表29钢号454OCr20Cr硬度H13156~217179~229156~179钢号ZJK:rMo20CrMnTi硬度H吕156一207156~2075.2齿坯调质的技术要求52.1调质后不得有裂纹。5.2.2调质后的硬度按图纸要求。5.2.3需氮化、氮碳共渗或以调质作最终热处理的齿轮,其轮缘部位的金相组织应参照GBll354原始组织级别评定,一般齿轮1~3级合格,重要齿轮1一2级合格。5.3齿部感应加热淬火回火的技术要求5.3.,齿面硬度及有效硬化层深度应符合图样的规定。5,3.2淬硬层的分布及金相组织等按下列规定:5.3.2.1二镇4的齿轮,允许全齿淬硬,齿底有一定的硬化层,一般为。5~1.Zmm,如图13a)。5.3.2245<,<6的齿轮,采用同时一次加热淬火时,允许齿根部有小于等于1/3齿高不淬硬,如图13b)。采用单齿连续淬火时,允许有小于等于1/4齿高不淬硬,如图13。)。5.3.23阴)6的齿轮,如采用单齿加热淬火,允许齿顶面不淬火及齿根部分有小于等于1/3齿高不淬硬,如图13d)

FZ/T91018-1996齿底硬化层5.3-2.4双联或多联齿轮,相邻齿轮距离在8-6,0>-400mm的齿轮,在无合适设备条件下,可采用单齿高颇淬火工艺.5.4.3芯轴与齿轮之间的间隙其间隙一般控制在。.05-0.1mm之间,齿轮在同时加热淬火时,为保证加热均匀,齿轮应作旋转运动,旋转速度簇60r/min为宜。5.4.4感应圈与齿轮或轮齿之间的间隙间隙要求均匀,一般齿取2-5.5mm,间隙的选择与设备的选型、齿轮的形状、模数和淬火方法有关,应经过工艺调试确定。5.4.5淬火后应及时进行回火,其间隔时间最长不超过4h,合金钢制齿轮应立即回火。5-46感应淬火及回火的加热温度与冷却介质可参考表31.表31材料淬火加热温度淬火冷却规范回火温度保温时间冷却方式45870^900`C水冷40^-45HRC300-350"C1^1.5h空冷45^-50HRC250^-3000C50HRC以上180^-2200C1.5^-2h40Cr910^-940C1)喷射冷却5%一150/a乳化油45^50HRC300^-350"C1-1.5h空冷或。2%~。3%聚乙始醉水溶液2)一次加热浚油冷50HRC以上180-220r-1.5^-2h55齿轮渗碳和碳氮共渗5.5.1齿轮渗碳(碳氮共渗)淬火、回火工艺5511气体渗碳(碳氮共渗)的工艺要求以XT型井式为例:0)齿轮装卡前应进行清理,表面不应有污垢锈斑、油类、潮气等,装卡时应考虑保证渗碳均匀及减少变形。b)齿轮进炉后,炉内气氛应尽快达到或恢复到要求的碳势。。)每炉应放同样材料的试样(见表32)或带三个完整齿以上的齿块,以便检测渗碳(碳氮共渗)层深度及淬火质量。

FZ/T91018-1996表32渗碳或氮碳共渗试样规格(JB/T5708-91)齿轮模数试样尺寸.mm从直径D长度L镇51650>5-152550d)渗碳温度为880`C-9400C,氮碳共渗温度为850-870"C,其渗入时间和渗层深度的关系、滴剂的种类、滴入量与钢材成分的关系等,应通过工艺试验来确定。5.5.1.2渗碳后的淬火淬火要求:a)直接淬火:渗碳结果降温到850^-8600C,并保温30^60min,均温后直接淬油。碳氮共渗齿轮一般采用直接淬火。b)重新加热淬火:淬火温度一般采用高于AC,温度,如20CrMnTi为850-860"C,以免心部出现游离铁素体,为防止脱碳,加热应在中性盐浴炉或保护气氛炉中进行。。)淬火介质:一般选用油冷,油温宜控制在40^-80℃内,特殊要求的齿轮渗碳淬火后,内孔需要加工(如花键齿轮)可采用加热速度较为缓慢的齿部透热高频淬火或中频淬火。5.5,3渗碳淬火后的回火盐浴重新加热淬火的齿轮,必须经清洗后回火,对直接淬火或保持气氛炉加热淬火的齿轮,可直接进行回火。回火温度160-180"C,回火时间3-4h,5.5.2齿轮渗碳(碳氮共渗)淬火回火的技术要求5.5.2.1渗碳层及碳氮共渗层深度按图纸要求渗碳层深度应包括过共析层、共析层及过渡层,即从表面起到心部组织为止,过共析层及共析层的深度指表面起到出现显著铁素体为止,渗碳层中过共析层和井析层深度应为渗碳层总深度的50写~750.5%.2.2渗碳及碳氮共渗表面碳、氮含量要求渗碳层表面层含碳量应为。8%一1.05%;碳氮共渗层表面含碳量为。.75%-0.95%,含氮量为。.1写-0.4%;测定方法按GB11354的规定。5.52.3渗碳层的显微组织为马氏体、残余奥氏体及碳化物。可参服ZBT04001进行级别评定。马氏体、残余奥氏体:1-5级合格;碳化物:常啮全齿轮1^-6级合格;换档齿轮1-5级合格。5.5.2.4心部组织及硬度心部组织基本上为板条马氏体,加少量铁素体。心部硬度按图纸规定。5.6齿轮的离子氮化及氮碳共渗5.6.1齿轮制造工艺流程5.6.11低精度齿轮毛坯一调质一制齿一渗氮或氮碳共渗一检查七正火,)了5-6-1-2中等精度齿轮”仅适用于要求表面耐磨、不承受冲击的轻负荷齿轮

Fz/T91018-1996毛坯‘正火~粗加工~调质、机加工~去应力退火,)~剃齿,渗氮或氮碳共渗~检查5.6.1.3高精度齿轮毛坯~正火‘粗加工~调质~制齿~去应力退火”一磨齿2)~酸蚀~去氢、渗氮或氮碳共渗~检查5.6.2渗氮、氮碳共渗齿轮材料的选用常用材料渗氮、氮碳共渗后的最低硬度值见表33,表33材料牌号渗氮、氮碳共渗的最低硬度值HV545>30020C,>55020CrMnTi>60035CrMo,40CrMo>60040Cr>45038CrMoAlA>850注:45钢只作氮碳共渗用钢,渗氮效果不佳。563设备5.6.3.1齿轮在有效加热区内加热时,其设备应能保证处理温度控制在指定温度士15℃以内。5.6.3.2渗氮、氮碳共渗炉、氨的分解度应能根据工艺要求作适当的调整。5.6.3.3渗氮、氮碳共渗炉应能根据工艺要求进行适当的密封,渗氮、氮碳共渗介质(气体或液体)应均匀接触齿轮表面。5-6-3.4气体渗氮、氮碳共渗时炉压应保持正压;离子渗氮、氮碳共渗时炉内气压应在1.3X102-10.7X10"Pa0-8托)范围内。离子氮化炉的极限真空度6.7Pa(5X10"托)。564渗剂5.6.41种类:气体渗氮:液氨离子渗氮:氨、热分解氨,N,+H2,氨+O}氮碳共渗:氨+乙醉、氨+丙酮5.64.2要求:所有渗剂其纯度要高,成分变化要小,不允许对齿轮产生有害影响。5.6-4-3测定装置渗剂应通过相应气体流量计进入炉内,并具有氨分解度测定装置.565温度控制设备温度控制设备应符合以下规定。5.6.5.,自动控温,在处理过程中,温度波动不得大于10"C.5.6.52配备记录装置。565.3离子渗氮炉上的热电偶不得带电,电位差计温度自动控制装置的执行机构处于正常状态。5.6,6渗氮、氮碳共渗齿轮预备处理5.6.6.1基体处理募体处理如下:a)结构钢采用调质。调质回火温度应高于渗氮温度20^"40-C,调质加工后表面不允许有脱碳,调质硬度及金相组织应符合技术条件b)碳素钢氮碳共渗及冲击性能要求不高的齿轮采用正火,正火冷却速度不应太慢,有条件的应采户去应力退火的次数视齿轮精度要求而定2)磨齿在渗氮前或后应根据精度耍求确定

Fz/T91018-1996用风冷。5.6.6.2去应力退火去应力退火温度低于调质回火温度,高于渗氮、氮碳共渗温度20^-300C,5.6.6.3表面清理齿轮渗氮、氮碳共渗前必须清洗干净,不得有毛刺、飞边、油污、氧化皮及其他有害的杂物。5.6.64局部防渗对不需渗氮、氮碳共渗的部位,可涂防锈涂料或镀锡防渗。离子渗氮、氮碳共渗采用机械屏蔽法。5.6.7齿轮渗氮、氮碳共渗工艺规程5.6-7.1装炉和试样位置齿轮的装炉量、位置及方向恰当,不能产生有害的缺陷,试样应放置在与齿轮保持相同工艺状态的位置上。5.6.了.2齿轮渗氮、氮碳共渗工艺根据齿轮材料、形状、模数及技术要求选择一段渗氮、氮碳共渗法;二段渗氮、氮碳共渗法,三段渗氮、氮碳共渗法,推荐工艺见表34,表34气体渗氮离子渗氮、氮碳共渗液体氮碳共渗工QPQ电流密度气压艺温度,℃氮分解率,%温度,℃mA/cm"Pa类温度盐均第第第强扩退第第第别U类渗散氨温段段段期期期段段段>90段14410048503^0-1530-4560^-485030-无毒66.7-571001盐类10663^-10>90段14410049503^0-54506-01830^-5070-459030^-554060-(0.5~8托)调退整氮144100149100554060--5::丁1830-5070-49100154560^0-52503-0段3040^->955.6-7.3处理时间按齿轮材料及渗层深度确定。5.6-7.4冷却方式气体渗氮、离子渗氮、氮碳共渗后在炉内冷却至200℃以下空冷。液体氮碳共渗后水冷。并需及时清洗、中和附在齿轮上的废盐废渣。6检验规范6.1齿轮在生产过程中,应严格按工艺要求进行各工序间的检验,如无工艺要求时则按产品图纸检验,成品验收应按产品图纸检验。6.2材料验收6.2.1根据国家标准或冶金行业标准及供货提交的质量保证书或合同协议,作为验收凭证。6-2-2齿轮专用材料使用前应逐件进行火花鉴别(或化学分析)及外观尺寸等项目的检查,在标准范围内允许的表面缺陷,则需将缺陷剔除(锻前磨去或锻后剔除)后方可使用。

FZ/T91018-19966.2-3同批钢材经火花鉴别,证实是同一钢种时,可任取一件作化学分析,对关键齿轮,必须分批分类进行化学元素的定量分析,并进行严格管理。6.2.4根据使用要求作机械性能试验或其他需要的物理试验。6.2.5y}火花鉴别的钢材直径大于50mm者,应任取一件在其两端各取一片试样,作低倍组织检验。6.3齿坯正火后的检06.3.1取样数量按工艺卡的规定,取样部位在轮缘或最有代表性的部位。6.3.2在确定和调整工艺参数时,每炉抽1一2件作金相检查,平时按工艺文件执行,不作金相检查。6.3.3测试硬度时,工件表面应经砂轮磨平,去掉氧化皮和脱碳层,每批抽查3I-5Y,不得少于3^"5件6.3.4检查过程中,任何一项不合格时应双倍取样,再进行复查,如仍不合格,应决定返工或报废。6.4齿坯调质后的检验6.4.1调质后的检验项目:硬度、裂纹、金相组织。6.42调质后的取样和检查内容如下;a)裂纹:外观100%检验。6}硬度:每批抽查3%一5%,但不得少于3-5件(以轮缘为准),中碳钢或中碳合金结构钢调质齿轮淬火后表面硬度应大于45FIRC,回火后硬度按图纸要求。c)在确定和调整工艺参数时,每炉应抽1-2件作金相检查,平时按工艺文件规定执行,可不作金相检查。6.5齿坯检验齿形加工前应按图纸要求,检验合格后方可进行齿形加工。6.6齿部表面感应加热淬火后的检验6.6门100%进行目测检查是否有裂纹,必要时每批抽50a进行磁粉探伤,但不得少于1-5件。6.6.2每批齿轮生产时,首件检验齿部硬度,完工后抽5%-loy}检验齿部硬度,但不得小于5-10件66.3在确定和调整工艺参数时作金相检查,平时按工艺文件生产可不作金相检查。马氏体等级、有效硬化层深度按ZB736009的规定检查。6.了齿轮渗碳(碳氮共渗)淬火、回火后的检验石.7.1检验项目:渗层深度、硬度、金相组织、变形。6.了2渗层深度检查:每个炉次均要作渗层深度的检查,以检查随炉试样为主,试样不少于2^-3只。必要时可解剖零件。6.7.3硬度检查6.7.3.1表面硬度,用表面洛氏或洛氏硬度计测定,表面硬度的检查应直接抽查零件,每批按20%抽查,不足10件抽查2件。6.7-3.2对渗碳(碳氮共渗)后需精磨的零件,去除留磨量后测得的硬度应符合图纸的技术要求。6.了.4金相组织和心部硬度检查。在确定和调整工艺参数时,应作金相和心部硬度检查。平时按工艺文件执行,可不作检查。6.了.5变形检查对渗碳(碳氮共渗)淬火回火工艺进行评定的过程中,要对冷热加工的各道工序前后作仔细的变形检查。工艺稳定后严格按工艺执行,一般件可不作检查,关键件每隔5~扣炉次,抽1-2件作变形检查。6.8齿轮离子渗氮(气体渗氮)后的检验6-8.1外观检查渗氮表面不应有明显电弧烧伤、碰伤、剥落等表面缺陷,钢铁零件渗氮表面应为银灰色或暗灰色。

Fz/T91018-19966.8.2硬度检查6.8.2.1表面硬度一般用维氏、表面洛氏硬度计或按GB/T13321规定的标准锉刀检测,检查碳、氮共渗层硬度必须用显微硬度计测量。6.8.2.2对渗氮后需要精磨的零件去除留磨量后测得硬度应符合图纸要求。6.8-2.3表面脆性检查参照GB11354中有关规定执行,1-3级合格。对留磨量的齿轮,可去除留磨量判定。6.8.3深度检查6.8.3门新材料、关键件在工艺评定阶段应作深度检查,为确保工艺参数的准确性,试样应与零件同时热处理,工艺稳定后可按a),b)检查。a)关键件严格按工艺执行,每5炉应作一次深度检查。b)一般件严格按工艺执行,每10炉应作一次深度检查。6.8-3.2深度检查参照GB11354标准中有关规定,以检查模拟试样为主,必要时可解剖零件。6-8.4表面疏松及扩散层中表面化合物形态检查参照GB11354中表面疏松及氮化物形态级别图。一般齿轮1-3级合格,重要齿轮1^-2级合格。6.8.5局部防渗检查6.8.5门局部防渗部位在渗氮后仍应保持原金属光泽,无渗氮色.如发现有渗氮色,则应进行硬度检查,硬度增高程度以不影响加工或图纸技术要求为合格。6.8-5.2零件图上没有特别标注的部位为没有要求的表面,渗氮或者不渗氮均可,由操作者根据装炉需要自行处理。6.8.6变形检查在离子磁化工艺评定时,作氮化前后的变形检查,工艺稳定后,严格按工艺执行,一般件可不作检查,关键件每5^10炉抽1-2件作一次变形检查。6.9齿轮的精度检验6.9.1圆柱齿轮的精度标准按GB10095执行。6.9.2检查项目按图纸要求。6.9.37-9级圆柱齿轮的检验,在首先保证齿形精度的情况下可采用双面啮合仪作综合检查,所用标准齿轮的精度应高于被测齿轮精度的2-3级。6.9.4综合检查测量中心距偏差时,量仪必须进行精确的调整,其中心距偏差应小于图纸规定的允许偏差值的1/3,且调整时应符合下述规定:a)8级精度以上必须使用中心距对块。b)9级精度允许用仪器游标尺的读数。6.9.5综合检查时,若不检测中心距偏差,可省略对量仪中心距的精确调整,但必须检测公法线平均长度偏差或齿厚偏差,以保证侧隙精度要求。6.9.6对于加工精度有问题的齿轮,为便于工艺分析,推荐采用单啮整体误差检查仪。6.9.7为保证斜齿轮的接触精度要求,每调整一次机床,加工出的首件必须送检验组或计量室检查齿向误差,合格后方可继续加工。6.9.8修缘齿轮一般不测量固定弦齿厚,应测量分度圆齿厚。6.9.9宽斜齿轮和人字齿轮的接触精度推荐检查接触斑点。6.9.10生产工人对所加工的齿轮必须进行自检,自检项目由图样或工艺要求决定。6.9.115-6级精度齿轮的首件要由计量部门检定。根据批量大小完工检验一般抽300o送计量部门检验。6.9.12齿轮制造的精度等级评定,应在所有工序完毕后进行。6.10齿轮测量仪的选用参考见表35,

Fz/T91018-1996表35误差项目测量仪器名称可测精度等级生产厂切向综合误差侧直齿轮的仪器4级以下北京工具研究所△F,单面啮合检查仪(蜗杆式)切向一齿综合误差万能齿轮测量机4级以下哈量厂Af,测斜齿轮和直齿轮的仪器单面啮合检查仪(齿轮式)5级以下(成对齿轮副可测3级)成都工具研究所单面啮合整体误差测量仪4级以下成都工具研究所齿距累积误差单面啮合检查仪〔齿轮式)3级以下北京工具研究所么F,单面啮合整体误差测量仪3级以下成都工具研究所齿距偏差万能齿轮测量机4级以下哈量厂o>,半自动周节仪5级以下成量厂万能测齿仪6级以下成量厂手提式周节仪6级以下各量仪厂基节偏差单面啮合检查仪(蜗杆式)4级以下北京工具研究所△几、单面啮合整体误差测量仪4级以下成都工具研究所万能齿轮测量机4级以下哈量厂万能测齿仪6级以下成量厂手提式基节仪6级以下各量仪厂齿形误差万能渐开线检查仪5级以下哈量厂4八单盘式渐开线检查仪4级以下哈量厂万能齿轮测量机4级以下哈量厂单面啮合检查仪(蜗杆式)5级以下北京工具研究所单面啮合整体误差测量仪5级以下成都工具研究所坐标式齿轮检查仪6级以下北京工具研究所齿圈径向跳动齿圈径向跳动检查仪4级以下上量厂么F,万能测齿仪4级以下成量厂单面啮合检查仪4级以下北京工具研究所单面啮合整体误差测量仪4级以下成都工具研究所齿向误差导程仪6级以下哈量厂6J和单面啮合整体误差测量仪5级以下成都工具研究所轴向齿距偏差轴向齿距仪6级以下上量厂4F=北京工具研究所公法线长度变动误差公法线千分尺6级以下各量仪厂么,二公法线平均长度偏差万能测量仪4级以下成量厂E,齿厚偏差齿厚卡尺5级以下么E,万能测齿仪成量厂6.11齿轮刀具的检查与修磨6.11.1刀具人库应有严格的入库检查规定,必须有专人负责刀具人库的检查验收工作,要100%进行入库检查。6-11.2刀具的技术要求技术要求按下述规定:a)齿轮滚刀(模数1-10)按GB6084的技术要求。b)直齿插齿7J<模数1-12)按GB6082的技术要求。)盘形剃齿刀(模数1-8)按〔:B/T14333的技术要求。6.11.3刀具修磨应有严格的检查验收规定,必须有专人负责刀具修磨后的检查验收工作。233

Fz/T91018-19966.11.3.1修磨的检查项目见表36.表36刀具种类齿轮滚刀直齿插齿刀盘形剃齿刀刀齿前面径向性前面的轴向国跳动相邻齿距的最大差刀齿前面内孔轴线的平行度前角偏差齿距的最大象积误差容屑槽齿距的最大累积误差修磨面的粗糙度齿形误差检查项目容屑枪的相邻齿距差齿圈径向跳动修磨面的粗糙度齿向误差与一定齿顶相适应的齿顶高偏差修磨面的粗橄度6.11.3.2刀具修磨后按规定逐项检查,其刃磨公差分别见表37、表38、表390表37滚刀刃磨公差拜m模数,mm序号检验项目精度等级1-2一}>2-3.5}>3.5^-6.3一}>6.3-10AA111215191刀齿前面的径向性A18202430B32364250AA25405070刀齿前面与内孔轴线的平2A35506590行度B406580110AA26303645容屑槽齿距的最大累积误3A42485570差B7585100125AA141619244容屑相的相邻齿距差A22253038B40455365AA0.25修磨面的粗糙度凡A0.4B表38插齿刀刃磨公差公称分度回直径模数,mm序号检查项目精度等级们】nl1-2>2~25>3.5~63>6.3^-1075^-1251212AA160^200;:;:(5014前刃面的轴向圃跳A75^-125::::161动160^-20028;:(5020B75-125::::25160^-20040::AA士5,2前角偏差A士8"B士12"AA簇0.23修磨面的粗糙度R,AB(0.4234

Fz/T91018-1996表39剃齿刀各项要素的制造和刃磨公差1xm模数,mm序号项自精度等级1-2>2~4>4-8A1相邻齿距的最大差匕:::A2齿距的最大累积误差l;:;:;:A3齿圈的径向跳动匕;:;:;:A十9+9士9方向性吕士11士11士114齿向公差A对称性匕:::A5齿形误差B:;:两支承端面跳动A6(在半径为d,-10_2处测A)h170170170Af25士35十507与一定齿厚相适应的齿顶高偏差B士25士35士50A8外回直径偏差士450士450士450匕齿顶0.80.80.89粗糙度凡齿形0.20.20.26.11.3.3滚刀、插齿刀修磨前磨损量应符合表400表40mm刀具后面最大磨损量a切削方式法向模数m。2-45-89^16粗加工0.30.50.7么滚齿精加工0.20.20.3lI!}尸粗加工0.20.35一一}"l}插齿4翱精加工0.IS0.15!r注:允许采用限量强制换刀的规定。6门1.3.4剃齿刀修磨在下述情况时必须修磨:a)刀刃磨钝失去纠正误差能力,不能保证剃后精度235

FZ/T91018-1996b)弟吐后工件齿面有挤光啃刀现象;c)剃后的工件齿顶及两端有挤出现象;d)剃齿时刀具有异常声音。6.11.3.5刀具刃磨报废报废极限如下:a)整体滚刀刀齿重磨至剩余部分为滚刀齿顶铲背长度的三分之一如图17;b)插齿刀重磨至剩余部分为齿顶铲背长度的3/5;c)剃齿刀容屑槽深度小于0.4mm,图17齿轮加工过程中常见问肠及处理方法根据生产实践总结,见附录A(提示的附录)。齿轮加工工艺示例根据GB10095,FZ/T90032和有关标准,推荐齿轮加工工艺示例.见附录B(提示的附录)

Fz/T91018-1996附录A(提示的附录)齿形加工过程中常见问肠及处理方法表A1齿形加工过程中常见间题及处理方法常见问题产生原因处理方法提高齿坯基准面精度、工装定位基准面精度齿坯几何偏心或安装偏心及调整精度用顶尖装卡作定位时,顶尖中心检查、调整立柱、顶尖对工作台的垂直度以与工作台回转中心偏心及相关零件的配合间隙齿圈径向跳动超差芯轴径跳超差、垫圈累积误差超提高制造精度。垫圈使用时进行调整,防止差累积误差超差顶尖孔或顶尖制造不良,定位不重新修磨顶尖,研磨顶尖孔稳,造成偏心分度蜗轮副制造及安装误差,造提高蜗轮副精度,减少蜗杆安装误差,降级成运动偏心使用主轴系统窜动大,平面轴承损坏更换轴承或调整螺母,控制间隙齿或调整螺母松动中心孔形位公差不合格,如椭公法线长度变动量修研中心孔圆、棱形等,或中心孔损伤形超差齿坯安装后,紧固程度不够安装后必须紧固加工机床基准误差大,造成芯轴误使用前检查机床墓准及齿坯工装梢度径跳加大插齿让刀机构磨损,工作不稳检查、调整让刀部分差定,让刀复位精度超差刀具安装不合格调整刀杆轴向间隙或调整刀杆径跳刀具制造、刃磨质量不合格提高刀具制造及刃磨质量精度螺母端面垂直度超差,或垫圈二提高工装制造精度平面平行度超差垫圈安装时,累积误差超差使用时作出适当记号,防止误差盈加齿距误差分度蜗轮副齿距超差更换蜗轮副或降级使用提高分齿挂轮精度,正确安装挂轮.或修复传动链误差蜗杆轴的窜动使用精度合格的芯轴、垫翻、螺母,按齿轮精齿坯安装偏心度要求安装、调整工装零件、工装不清洁或安装中沾污保持零件、工装及安装过程的清洁237

Fz/T91018-1996表Al(续)常见问题产生原因处理方法滚刀轴向齿距误差及前刃面非提高滚刀制造和刃磨质量,调整安装精度径向性和非轴向性误差基节误差分度蜗轮副齿距误差超差更换蜗轮副或降级使用齿坯安装几何偏心选用合格工装,调整、提高齿坯安装精度左右齿廓对称齿顶更换滚刀或重磨齿形角及前刀面,直至降级基圆半径增大压力角变小部变肥使用左右齿廓对称齿顶更换滚刀或重磨齿形角及前刀面,直至降级基圆半径变小,压力角变大部变瘦使用滚刀前刀面刃磨时产生导程误齿形不对称,一边齿重新修磨滚刀,被加工齿小于Is齿时可采差,安装时没有对准工件回转轴顶肥,一边齿顶瘦用对刀规J合线齿面上出现凹凸和滚刀制造或刃磨时,容屑槽等分齿重新修磨或尽t选用容屑相较多的刀具梭边形误差选择与孔配合间隙小的刀杆,校正刀杆跳动刀具制造时,分度圆柱对孔轴径形t或更换刀具,必耍时可测出滚刀分度圈柱向跳动超差或刀杆与孔间隙过齿面相对正确渐开的偏心方向,修磨、调整垫圈,用其端跳来补大造成安装偏心偿线有周期性变化误找出跳动量和方向,松开螺母,调整垫圈方刀具安装后出现轴台跳动超差向、位置来消除差磨头传动三角带轮与三角带借调整磨头三角带,松紧适度,或更换三角带齿面相对正确渐开动太大线无周期变化零件刚性差选择合适工装来补偿刀架主轴轴向窜动误差太大调整间隙,控制主轴审动交换齿轮误差或齿面碰伤或安提高交换齿轮制造精度,防止硫碰,调整啮齿形误差超差装后啮合间隙松紧不适当合间隙刀杆托架锥孔与锥孔轴套安装修研锥套,调整安装间隙间隙过大滚刀刃磨时刀刃的等分性差重磨滚刀前面滚刀刀杆轴向窜动量大,不规则调整机床轴向间隙齿面出棱滚刀安装后径向跳动量超差提高滚刀定位孔与刀杆的配合精度刀具主轴径向跳动误差大提高刀具主轴制造精度238

FZ/T91018-1996表Al(续)常见问题产生原因处理方法基准孔成镶形或捕圆形调整、检修孔加工机床精度制定、执行合理工艺检查机床精度和工装基准平面超差定位精度因碰伤和毛刺,端面平行齿坯去毛刺,防止破碰,合理存放度超差齿测量芯轴锥度大,形成错坯谁度一般采用1:8000判误齿差工序间定位基准面改变工序间必须采用同一基准一次性多件加工,累积误多件加工时必须严格控树齿坯端面跳动,密向差超差切注愈最上面一件的齿向变化误夹具制造、安装、调整精提高制造和调整梢度,随时防止拉毛、挤伤度低,包括压断竣母端面压爪姗母端面,垫目在使用过程中要注惫调差与螺孔不垂直、粗橄度低整,防止泉积误差超差等滑动导轨间隙大,上下顶尖轴线与工作台回转轴线平行度误篷调整、修复导轨间欧及立柱辅度大及上下顶尖不同轴机床安装、调校水平低,定位荃提高机床安装和羞准精度础差斜齿轮加工差动计算误差大差动计算值精确到小数点后六位以上齿坯、工装安装前不清洁加强管理,保持清洁齿坯材料硬度不均使用合格原材料齿面呈撕裂状滚刀磨纯移刀或刃磨滚刀切削用量选择不当,冷却不良选择合适的切削用盘,充分冷却切削区垂直丝杆上端的液压油缸其油齿压调得太低,引起垂直丝杆进给调整油压到规定值面不稳出现爬行粗桩液压油不清洁或有油污,将调压度阀瞬间卡住而引起油压不称,油清洗油池及油路系统,净化油液齿面啃齿压系统漏油刀架立柱导轨塞侠过松或过紧修复、调整其松紧到适度垂直进给丝杆平面轴承损坏或更换轴承,调整间隙l-J隙过大分度蜗轮副啮合间凉过大调整间隙239

Fz1T91018-1996表Al(完)常见间题产生原因处理方法滚刀安装误差大,径跳和轴向跳调整工装、刀具和切削量动严重,切削用量不合理容屑摘等分误差大重新刃磨滚刀齿面出现直波纹滚刀心轴锥套支承不好或有异修研后重新安装调整物,间隙过大齿坯支承墓准面太小增大支承面刀具或齿坯装央不牢固固紧装夹刀架垂直进给丝杆间隙过大重新调整或更换刀架导轨塞铁过紧调整配研齿工作台锥形导轨副配合过紧修整锥面面粗齿面出现横波纹刀架垂直丝杠及分度蜗杆止推修正或更换糙轴承抓坏度加工斜齿轮时,差动交换齿轮啮调整啮合间陈,更换已损坏零件合过紧或差动机构损坏差动机构装配精度差或损坏调整差动机构,更换已损坏零件工件齿数少,模数大,螺旋角大,齿面出现斜波纹选择合理切削用童,降低切削速度切削用量选择不当滚刀齿数少选择轮齿数较多的滚刀工件材料硬度高选择合理切NJ用t.加大冷却,提高机床刚机床刚性差性、调整制造工艺齿面呈鱼鳞状刀具磨钝盆磨刀具冷却润滑不良改普冷却条件附录皿(提示的附录)齿轮加工工艺示例B17-8-8级渐开线圆柱轴齿轮加工工艺示例,见图BI及工艺卡。B27级渐开线圈柱齿轮加工工艺示例,见图B2及工艺卡。B38级渐开线圆柱齿轮加工工艺示例,见图B3及工艺卡。叫8级渐开线带台肩齿轮加工工艺示例,见图B4及工艺卡。B59级渐开线圆柱齿轮硬齿面加工工艺示例,见图B5及工艺卡。舫s级渐开线圆柱齿轮加工工艺示例,见图B6及工艺卡。240

Fz/T91018-1996︸卜恻撰︵企︸洲的旧翎匆们!们攀认次-IN﹁。9卜必O倡卜O翎[To}ca}ci}}}ti淤。0口令奋举的0探泪︶留一卜鹦2其0血。嫉卜瞥N"的兴己翻0担9iNe30I..山y}IiI}I1h宗“。·侧T国旧寸润国试x雌嘲沫侧工续N处训级丰派喇报欢粼搜嶙河哪翻︸粼毋妞硬坎卜翻翔餐褪璐探缺樱祖划吟叫翻谛匆玲鹤拉硬翎谊匆匆场侧翻辉摊魂侧友令十叫1月目】】.餐写匆取班晰谊也娜困必匆峨娜.T侧俐翻哪卞铡服共澎护郊辐澎祠H把聋叮雌时张狱RLCY吠侧侧卑攀娜t山仲困公侧侧鲁“(e相24主

Fz/T91018-1996产品型号零(部)件图号(企业名称)机械加工工艺卡片产品名称零(部)件名称齿轮共2页}第1页工艺路线部门}}每台件数}}材料牌号规格每坯料可制数工部工设备!央具量具}辅具准终单件序门种加工内容及要求工时工时号型号名称}名称/编号I名称/编号I名称/编号!名称/编号们ammin锻件需正火处理1)粗车一头端面(留余量普通车床车刀}卡尺2mm)2)粗车各外圆及肩面(留余量3mm)3)倒各外圃角3}车1)粗车另一头端面总长178普通车床车刀}卡尺2)粗车各台阶外圆及肩平面,倒角(均留余量3mm)4!热调质处理1)精车右端面,打中心孔(B5}车普通车床车刀}卡尺型)2)半精车055js6外圆,留磨中心孔钻量0.3mm;半精车}45m6外圆,留磨量0.3mm3)精车肩平面,切槽4)倒各外圆角2X4501)精车另一头端面,总长6!车普通车床车刀}卡尺174mm,打中心孔(B型)2)半精车齿顶图留余量中心孔钻0.5mm半精车;S45m6外圆二留余量0.3mm3)精车台肩,切槽(保证70.5+o。尺寸)粼4)倒各外圆角2X450顶两头精车齿顶圆0143.5普通车床车刀}卡尺h82)两边倒角2X450检查齿坯质量,按GB100958}检千分表中齿坯精度要求设计校对标准化审核{会签}定额(日期)(日期)(日期)(日期)I(日期)I(日期)示i更改文件号}签字}日期!标记}处数}更改文件号I签字!日期242

Fz/T91018-1996产品型号零(部)件图号B,(企业名称)机械加工工艺卡片产品名称零(部)件名称齿轮共2页第2页工艺路线部门每台件数材料牌号毛坯种类规格每坯料可制数工设备夹具刀具量具’辅具准终单件工胃序加工内容及要求工时工时种号型号名称名称/编号名称/编号名称/编号名称/编号mmmm滚齿(m0=3,Z=44,a=200,p公法线9滚滚齿机滚齿工装磨前滚刀=16015"36”左旋)干分尺1)按工艺规范检查机床一工装一刀具系统误差并修正,达到规范要求2)公法线方向留余A0:3(双边)mm10钳去齿部毛刺,清洗清洗机刻字(件号、模数、齿数、压力11钳角、螺旋角)口12区}齿部高频淬火}}曰13车修研两端中心孔一}普通车床1}}1上顶尖,磨一头公差,外圆05514磨j.6及045m6至尺寸,命磨肩外圆磨床千分尺面磨另一头公差,外圆045m615磨至尺寸,靠磨肩面,保证尺寸外口磨床千分尺70.5-o-mm键抽塞规16铣铣健槽16N9立铣016N9立悦刀16N917钳去毛刺磨齿(首件试磨送检齿形、齿公法线18磨磨齿机磨齿工装向等)千分尺公法线平均长度50.787段跳螺旋绷mm检查a精度等级GB10095-88标准万能7级洲齿机曰齿面粗糙度R.1.6Inn}}一}一}一}}口同网清洗清洗机}}一万能20检完工检验测齿机姆旋线检查仪门21钳一上防锈油}曰22钳入库}一1设计校对标准化审核会签定额(日期)(日期)(日期)(日期)(日期)(日期)一--,叫石翻更改文件号签字日期标记女卜豹更改文件号签字日期兰当}一~}243

Fz1T91018-1996风三法向模数一322齿数-一留丐齿形角”甲螺旋角11"29才缘旋方向右径向变位系数公法线平均长-0.09421.814度及其上下偏差-0.130跨齿数精度等级10095-88)配对齿轮公差组检脸项目{公差或偏差值△不飞0.045竺t0.011压竺士0.014一奶.0.011技术要求:齿部高频淬火HRC45-50,设计图样标记制图重量比例描图校对共张第张齿轮工艺检查材料塑标准化检查更改内容或依据}更改人I日期1审核24图B2

Fz/T91018-1996产品型号零(部)件图号B,(企业名称)机械加工工艺卡片产品名称零(部)件名称齿轮共2页第1页工艺路线部门每台件数材料牌号毛坯种类规格每还料可制数工设备夹具刀具t具辅具准终单件工af7序加工内容及要求工时工时种型号名称名称/编号名称/编号名称/编号名称/编号号n.Lnmm曰1热锻件需经正火处理2车靠端面夹外圆普通车床车刀卡尺1)粗车平面,外图夹头一段(留余量2mm)2)钻孔成"22"22钻头3)倒孔口及外画角1X4501)粗车及平面、外圆接刀(留3车普通车床车刀卡尺余童2mm)2)倒孔口及外圆角1X4504热调质处理1)半精车一端平面(留余量5车普通车床车刀卡尺0.25mm)卯4.5H82)半精车孔成"24.5H8扩孔刀塞规日3)半精车外圆一段成X70曰4)倒孔口及外口角1.5X45*5)端面上车墓准面记号普通车床车刀卡尺1)半精车反平面对厚6车257mm2)半精车外圈接刀(接平)3)倒孔口及外圆角1.5X4507磨磨反平面总厚成25.5mm卡尺上芯轴精车外圆成娜9.31似4.SH88车普通车床车刀卡尺h11芯轴9检检查齿坯质量径向跳动仪洲t芯轴千分表安装检脸芯轴,检查齿坯外圆卯4.SH8及端面跳动,按GB10095--88标准检查滚齿(。二2,2=32,a--200,p滚齿芯轴磨前滚刀公法线10滚滚齿机=1102s‘右旋)声24.5H8M2干分尺1)按工艺规范检查机床一工装一刀具系统误差并修正,达到规定要求设计校对标准化审核会签定领(日期)(日期)(日期)(日期)(日期)〔日期)祠赢更改文件号签字日期标记处数更改文件号签字日期~州245

FZ/T9101$-1996零(部)件图号Bi〔企业名称)机‘加工比二IPA27TT}零(部)件名称齿轮共2页第2页工艺路线部门每台件数材料牌号毛坯种类规格每坯料可翎数工设备夹具刀具量具辅具准终单件下臂序加工内容及婆求工时工时种型号名称名称/编号名称/编号方自J习甲号二口们、了二门7名称/编号n1含nmin2)齿面留余量公法线方向0.3mm(双边)11钳去毛刺,清洗清洗机刻字(件号,齿数,模数,螺旋12钳打字机字头角,压力角)13热齿部高频淬火"25G714磨1)磨内孔成"25G7塞规2)磨一端平面(签准记号面)万能磨床卡尺总厚25.2hil15磨磨反平面总厚25hn平面磨床卡尺日16钳清洗清洗机公法线滚齿芯轴17磨磨齿磨齿机千分尺、户25H7裸旅检公法线长度21.614-213N,齿查仪、万能侧齿机面粗糙度凡1.6025H718检检查磨齿质量万能侧齿机万能浦齿仪侧量芯轴按(:B10095--88要求健格拉刀眼919钳拉键榴8H9拉床拉健擂央具日H9健枪塞规20钳去毛刺、清洗清洗机21检完工检验22钳上防锈油23钳入库曰设计校对标准化审核会签定顺川(日期)(日期)(日期)(日期)(日期)(日期)更改文件号方卜扮内的招今少圃闷签字日期标记1~~!更改文件号J匕碑日期246

Fz/T91018-1996低2法向模数一一372齿数--20几齿形角”iz.s螺旋角11029螺旋方向径向变位系数公法线平均长一O27.667度及其上下偏差一0{::跨齿数精度等级10095-88)配对齿轮公差组检验叭项目1公差或偏差值下-竺0.04孟0.045一幼万-喻0.014.一-妈士0.018.0.018技术要求:齿部商频体火HRC45-50.设计图样标记制图重量比例描图校对共张第张齿轮工艺检查材料标准化检查标记1更改内容或依据}更改人{日期1审核图B3247

FZIT91018-1996产品型号零(部)件图号B3(企业名称)机械加工工艺卡片产品名称零(部)件名称齿轮共2页第1页工艺路线部门每台件数材料牌号毛坯种类规格每坯料可制数工设备夹具刀具量具辅具准终单件工mi7序加工内容及要求工时工时种型号名称友‘口甲i&pZ14翻自目J,J名称/编号名称/编号书$5/浦亏号nlm幻11n1热锻件需正火处理HB170-2202车1)钻孔023六角车床三爪央头2)粗精车端面厚27mmC31633)幢孔户245mm230-10172塞规4)饺孔似4.75H8"24.75H8024.75H85)孔口外角倒角1.2X450,端检验芯轴面即匕动<0.04mm巨3车车反平面厚26--mm车床CB25液压夹头卡尺转台磨4磨磨反平面厚25.3-imm砂瓦千分尺M7475B5钳清洗干净清洗机自磨6钳例反面孔口角1.2X450立钻Z5125730-11009妇OX900钻头粗、梢车外圈"79.53800-101177车车床车工芯轴hll(_a。)似4.75外圆倒角1.2X450,外圆径跳}710-710:17}C6140<0.12mm"24.75精磨两端面,厚25h11(:〕,往复磨床8磨干分尺平行度<0.01mmM71329清洗干净塞规磨孔归5H7(+o.oz、}.端跳内画磨床"25H7或10磨710-70357砂轮<0.018MD2110测头价25+会“,5滚齿机720-00113剃前滚刀公法线11滚滚齿(每次2件)Y315GE"25M2干分尺I2钳去毛刺、清洗清洗机芯轴"240公法线13剃剃齿W、为盯667北撰剃齿机720-00121剃齿刀M2千分尺沪25曰设计校对标准化审核会签定额(日期}(日期)(日期)(日期)(日期)(日期)司赢更改文件号签字日期标记方卜粉更改文件号自趁代匆日期~州一~一1一盆"-I248

FZ/T91018-1996产品型号零(部)件图号(企业名称)机械加工工艺卡片产品名称零(部)件名称共2页I第2页工艺路线部门每台件数}}材料牌号每坯料可制数工部工设备}夹具单件序门种加工内容及要求巫票工时号型号名称}名称/编号}名称/编号}名称/编号}名称/编号}min!。inAj,=o.0L1,6F,=o.045,6F=“。.04,d人、=士。.018,67乍YW4232=0.01114}热}淬火齿部HRC45-50频淬火圳线圈巧}}齿部喷砂16}钳I压孔025H7("o.-")压床球形压刀*A户25月7键槽塞规SH91..1拉键槽SH9(+p.a36),深‘,}If}28.3+B’L#A61920导套拉刀8H9深度量规28.3+g.z对称量规18!钳I去毛刺、清洗19}钳}刻字。二=2,Z=37打字机}V形块}5mm字头20}检}完工检验入库设计校对标准化!审引会签「定额(日期)(日期)(日期>I(日期〕}旧期)I(日期)更改文件号}签字阳期}标记}处数I更改文件号}签字I日期249

Fz/T91018-1996风法向模数-4.52齿数-24几齿形角200“12./螺旋角螺旋方向径向变位系数公法线平均长E===一0.10634.724度及其上下偏差wFE,.o,;一0.176跨齿数K!精度等级8FH(GB10095-88)配对齿轮竺齿数公差组检验叭项目}公差或偏差值-叭0.040-战0.050了-垫0.020.士0.022-叽﹃口0.018技术要求:1.倒角1X450,2齿面淬硬HRC40-45,设计图样标记制图重量比例描图校对共张第张齿轮工艺检查材料咀标准化检查更改内容或依据J更改人}日期}审核图B4翔

Fz/T91018-1996产品型号零(部)件图号(企业名称〕机械加工工艺卡片产品名称零(部)件名称齿轮共2页}第1页工艺路线部门}I每台件数}!材料牌号每坯料可制数工部工设备I夹具辅具准终单件序门种加工内容及要求工时工时号型号名称I名称/编号I名称/编号I名称/编号}名称/编号|mlnlln卜一1热锻件孺正火处理HB170!220仁一车|一1)钻孔"45六角车床}三爪央头{045钻头仁一|2)粗精车端面,车出即可C3163卜一谈3)俊孔"49.5mm卜-.1塞规!4)铰孔召9.7H9mm套刀铰刀|049.7H9仁一|5)倒孔口1.2X450,端面跳动1检脸芯轴‘<0.04mm卜-|卡尺|车}车反平面,厚71_;.,.m车床CB251液压央头|120mm卜坚|一磨反平面厚70.3--mm转台磨砂瓦}千分尺﹂黑.一清洗干净一-倒反面孔口角1.2X45*立钻1730-110091自磨钻头﹄-!卡尺7{车II粗精车外圆0117hll车床I车工芯输120mm一-一2)粗梢车外回"80mmC6140一﹂-3)车肩面控制"117hll厚40mm,外圆例角1X45"三处一一精磨两端面70,平行度<。01往复磨床8}磨砂轮n玉m竺7132一一9{钳清洗册洗机一-内圆磨床10!磨}磨孔"50H7,端跳<0.018二磨孔央具{砂轮M02110--刹前液刀11}滚滚齿(每次一件)滚齿机I滚齿芯轴M4.5--W七为34.688-o-mm.F,为Y3150E检验芯抽0,O3mm-一12{柑去毛刺,清洗清洗机-一公法线13】剃剃齿剃齿机I刹齿芯轴f#240X150千分尺一一叭为34.724-31es,F,为YW4232检验芯轴0.05-一定额校对I标准化I审核I会签(日期)}(日期){旧期)I旧期){(日期)!旧期)更改文件号}签字}日期}标记I处数}更改文件号)签字1日期251

FZ/T91018-1996产品型号零(部)件图号s,(企业名称)机械加工工艺卡片产品名称零(部)件名称齿轮共2页第2页工艺路线部门每台件数材料牌号毛坯种类规格每坯料可制数工设备夹具刀具量具辅具准终单件工ni"7序加工内容及要求工时工时种型号名称名称/编号名称/编号名称/编号名称/编号号】刀In幻1〔n14热齿部淬火HRC42^47二频淬火叫线圈15齿部喷砂塞规16钳压孔"50H8压床球形压刀050H817钳拉键槽16Js9,深54.3mm抬住二rR19n且奋注工黑黑钻M12,底孔声10.2,控制尺寸18钳钻床Z5125钻孔夹具拟0.2钻头卡尺15机攻丝锥妞纹鑫抓19钳攻丝M12-7H钻床Z5125攻丝附件M12M1220钳去毛刺21钳刻字(,。二4.5,Z=24)打字机V形块5mm字头22检完工检验、人库设计校对标准化审核会签定额(F1期)(日期)(刃期)(日期)(日期)(日期)二了1丛叫更改文件号左之于日期标记女卜教甲?k幸件县签字日期"."7}一一}一一-一”}252

Fz/"r91018-1996甄主法向棋数一254齿数-一叩气齿形角“6.3螺旋角螺旋方向径向变位系数公法线平均长一0.10439.890度及其CF偏差一0.176跨齿数梢度等级9仁丝azt:>(GB10095-88)配对齿轮魄枪脸叭项目公差或偏差值-竺0.05161妨1场士0.0281场士0.0250.028I.未注倒角均为IX45".2.齿面高颇淬火HRC45^-50.设计图样标记制图重量比例描图校对共张第张齿轮工艺检查材料标准化检查标记}更改内容或依据}更改人}日期}审核图BS253

FZ/T91018-1996产品型号零(部)件图号B,(企业名称)机械加工工艺卡片产品名称零(部)件名称齿轮共1页第1页工艺路线部门每台件数材料牌号毛坯种类规格每坯料可制数工设备夹具刀具t具辅具准终单件工序加工内容及要求工时工时种号型号名称名称/编号名称/编号名称/编号名称/编号t7们nn们nn1热锻件需经正火处理2车粗车平面,外径0114mm车床三爪卡盘车刀卡尺粗车反平面厚26mm,外径3车车床三爪卡盘车刀卡尺"114mm接平4车钻孔娇23车床三爪卡盘似3钻头半精车外径"113,精车平面,车刀、卡尺、5车车床三爪卡盘粗精车孔中"25H8,内外倒角位孔刀"25H8塞规半精车外径"113接平,精车卡尺、6车平面厚25h12,内外倒角,二车床三爪卡盘车刀干分尺平面平行度《0.015mm7车精车外径0112琅2。,外圆倒角车床定位芯轴车刀卡尺1:80008检齿坯检验径跳仪百分表以上芯轴定位座、滚刀公法钱9滚滚齿,m=2,2=54(每次2件)滚齿机芯轴、A级m=2干分尺热协,厌翰I_,_’一一1中、10钳去毛刺细齿锉刀11钳刻字54X2};号宇体}一{}感应圈"111高频淬火机厚20-12热齿面高频淬火HRC4550铬氏硬度机烘箱22mm芯轴"25喷砂机13钳表面喷砂,清洗(多件)清洁机挤孔球推棒"25H814钳挤孔"25H8压床或圆柱推刀塞规8Js915拉拉健槽8J-9x28.3.0"z拉床专用导套拉刀8Js9健枪卡板门16钳去毛刺}一}门17检检脸、上油、入库}1设计校对标准化审核会签定额(日期)(日期)(日期)(日期)(日期)(日期)丽翻司凡州更改文件号企子日期标记!一女卜粉一1一}一甲叮分了产件”勺,令11签字日期254

Fz/T91018-1996肠二法向模数-250齿数--几20齿形角螺旋角技术要求:其余螺旋方向调质处理HB192^-235,径向变位系数公法线平均长一0.12333.874度及其上下偏差一0.193跨齿数K}精度等级9黔FH(GB10095-88)-雌配对齿轮公差组检验项目1公差或偏差值设计图样标记制图盆t比例描图校对共张第张齿轮艺检查材料标准化检查标记1更改内容或依据{更改人}日期}审核图B6255

FZ/T91018-1996产品型号零(部)件图号B,(企业名称)机械加工工艺卡片产品名称零(部)件名称齿轮共1页第1页工艺路线部门每台件数材料牌号毛坯种类规格每坯料可制数工设备夹具刀具盆具辅具准终单件工序加工内容及要求工时工时种型号名称左欲1拍招.名称/编号名称/编号名称/编号f7号mm们lin口1车粗车0107,倒角车床三爪卡盘车刀卡尺粗车反平面厚27mm,外径2车车床三爪卡盘车刀卡尺娇106接平、倒角u3车钻孔娇24,孔d两端倒角车床三爪卡盘024钻头口4热调质HB192-235车平面厚26.5mm,粗、精车车刀、5车车床三爪卡盘卡尺孔卯6H11祖孔刀孔口倒角声32X150,车外径}26H114105mm塞规车反平面厚26,孔口倒角X326车车床三爪卡盘车刀卡尺X150,车外径声105接平拉刀7拉拉花健30H7X26X6D9拉床30H7X26X6D9车平面厚25.5mm,外径8车车床花键芯轴车刀卡尺0104-80.201倒角车反平面厚25mm,倒角,二9车车床三爪卡盘通刀车刀卡尺平面平行度簇0.015mm1:8000以10检齿坯检验径跳仪百分表上花键芯轴定位座、垫块、滚刀公法线11滚滚齿m,=2,Z=50(每次2件)滚齿机勺花键芯轴、A级爪片2千分尺压盖中、细齿12钳去毛刺锉刀曰13钳刻字50X24号字体曰14检检脸,上防锈油,入库厂设计校对标准化审核会签定额(日期)(日期)(日期)(日期)(日期)(日期)圃不翻吏改文件号签字日期标记空卜扮贾改文件号且}2日期~州}~一}一-一”1笼十一256'

您可能关注的文档

- FZT91003.7-1993纺织机械制造工艺管理导则工艺文件标准审查.pdf

- FZT91003.8-1993纺织机械制造工艺管理导则工艺文件的修改.pdf

- FZT91003.9-1993纺织机械制造工艺管理导则工艺验证.pdf

- FZT91004-1994工序间防锈和成品防锈技术规程.pdf

- FZT91005-1995FZT91005-1995.pdf

- FZT91006-1995电镀和化学涂覆.pdf

- FZT91006-2007纺织机械镀覆和化学处理.pdf

- FZT91007-1995纺织机械产品涂装工艺.pdf

- FZT91007-2004纺织机械产品涂装工艺.pdf

- FZT91019-1998染整机械导布辊制造工艺规范.pdf

- FZT91020-1998不锈钢设备制造工艺规程.pdf

- FZT91021-1999纺机零件及成品防锈材料与工艺规范.pdf

- FZT92001-1991旋转手柄.pdf

- FZT92002-91弓形拉手.pdf

- FZT92003-1991双管夹.pdf

- FZT92004-1991单面管夹.pdf

- FZT92005-1991双面管夹.pdf

- FZT92006-1991双管式管夹.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明