- 380.50 KB

- 2022-04-22 11:24:39 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

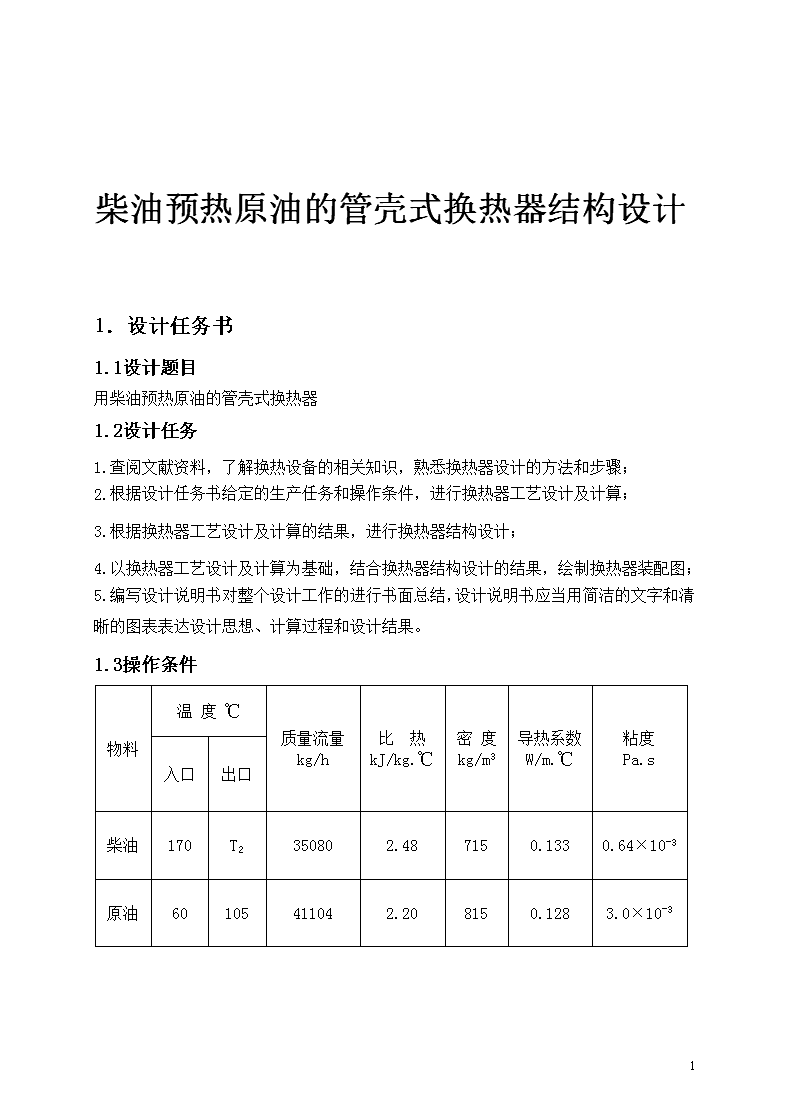

'柴油预热原油的管壳式换热器结构设计1.设计任务书1.1设计题目用柴油预热原油的管壳式换热器1.2设计任务1.查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤;2.根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算;3.根据换热器工艺设计及计算的结果,进行换热器结构设计;4.以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图;5.编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。1.3操作条件物料温度℃质量流量kg/h比热kJ/kg.℃密度kg/m3导热系数W/m.℃粘度Pa.s入口出口柴油170T2350802.487150.1330.64×10-3原油60105411042.208150.1283.0×10-317

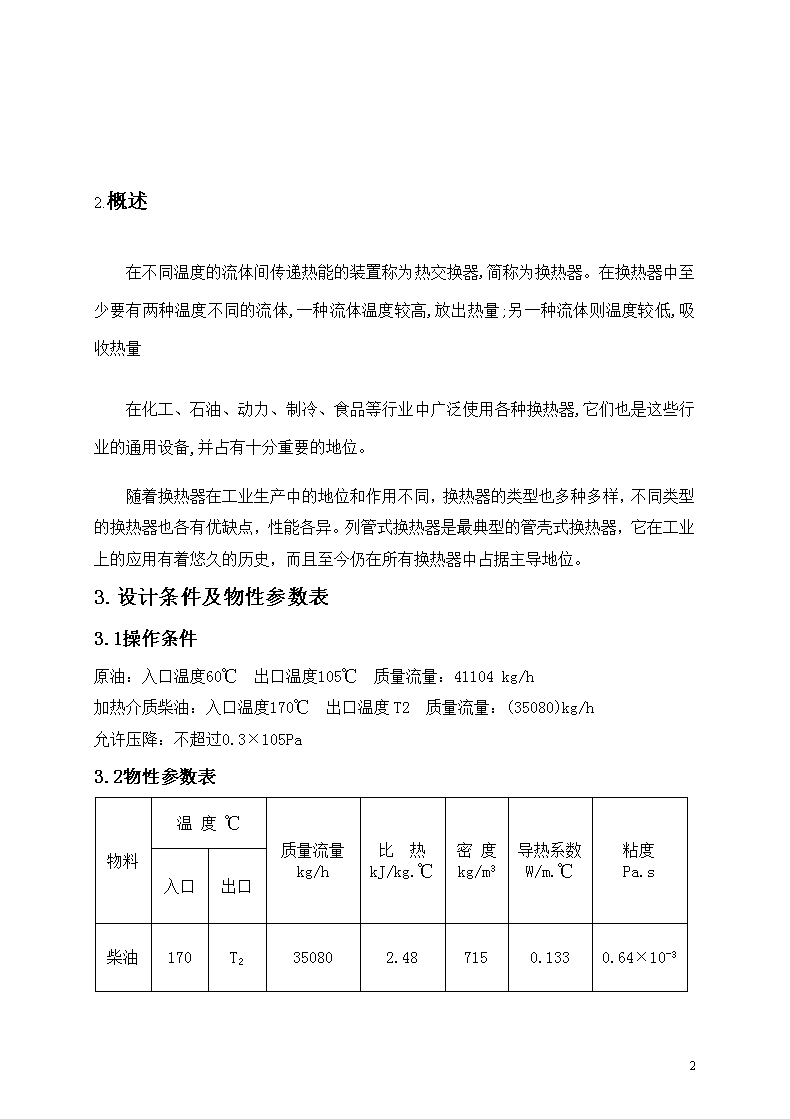

2.概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器也各有优缺点,性能各异。列管式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。3.设计条件及物性参数表3.1操作条件原油:入口温度60℃出口温度105℃质量流量:41104kg/h加热介质柴油:入口温度170℃出口温度T2质量流量:(35080)kg/h允许压降:不超过0.3×105Pa3.2物性参数表物料温度℃质量流量kg/h比热kJ/kg.℃密度kg/m3导热系数W/m.℃粘度Pa.s入口出口柴油170T2350802.487150.1330.64×10-317

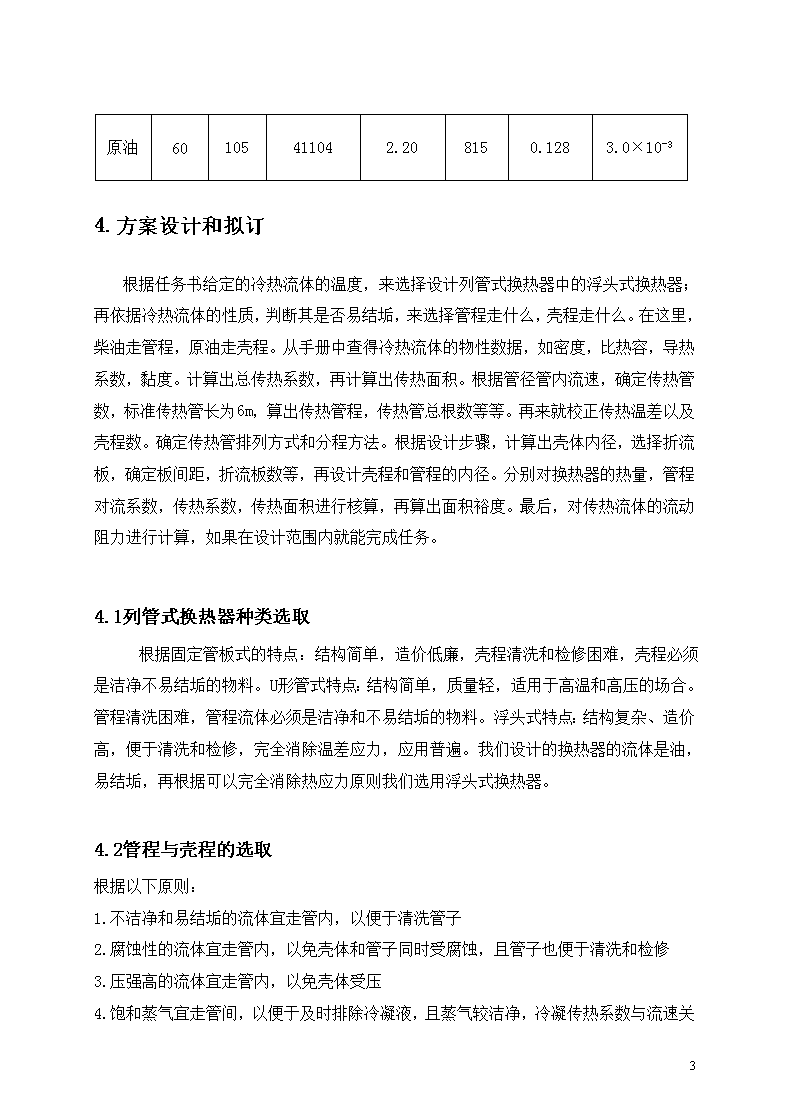

原油60105411042.208150.1283.0×10-34.方案设计和拟订根据任务书给定的冷热流体的温度,来选择设计列管式换热器中的浮头式换热器;再依据冷热流体的性质,判断其是否易结垢,来选择管程走什么,壳程走什么。在这里,柴油走管程,原油走壳程。从手册中查得冷热流体的物性数据,如密度,比热容,导热系数,黏度。计算出总传热系数,再计算出传热面积。根据管径管内流速,确定传热管数,标准传热管长为6m,算出传热管程,传热管总根数等等。再来就校正传热温差以及壳程数。确定传热管排列方式和分程方法。根据设计步骤,计算出壳体内径,选择折流板,确定板间距,折流板数等,再设计壳程和管程的内径。分别对换热器的热量,管程对流系数,传热系数,传热面积进行核算,再算出面积裕度。最后,对传热流体的流动阻力进行计算,如果在设计范围内就能完成任务。4.1列管式换热器种类选取根据固定管板式的特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。U形管式特点:结构简单,质量轻,适用于高温和高压的场合。管程清洗困难,管程流体必须是洁净和不易结垢的物料。浮头式特点:结构复杂、造价高,便于清洗和检修,完全消除温差应力,应用普遍。我们设计的换热器的流体是油,易结垢,再根据可以完全消除热应力原则我们选用浮头式换热器。4.2管程与壳程的选取根据以下原则:1.不洁净和易结垢的流体宜走管内,以便于清洗管子2.腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,且管子也便于清洗和检修3.压强高的流体宜走管内,以免壳体受压4.17

饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大5.被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。6.需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。7.粘度大的液体或流量较小的流体,宜走管间因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数,我们选择柴油走管程,原油走壳程。4.3流体流速的选择增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。在本次设计中,根据表换热器常用流速的范围,取管内流速4.4管子的规格和排列方法选择选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm及φ19×mm两种规格的管子。在这里,选择17

φ25×2.5mm管子。管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。在这次设计中,管长选择4m。 管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列排列的优点是便于清洗列管的外壁,适用于壳程流体易产生污垢的场合;但其对流传热系数较正三角排列时为低。正方形错列排列则介于上述两者之间,即对流传热系数(较直列排列的)可以适当地提高。 管子在管板上排列的间距(指相邻两根管子的中心距),随管子与管板的连接方法不同而异。通常,胀管法取t=(1.3~1.5)d,且相邻两管外壁间距不应小于6mm,即t≥(d+6)。焊接法取t=1.25d4.5管程和管壳数的确定当流体的流量较小或传热面积较大而需管数很多时,有时会使管内流速较低,因而对流传热系数较小。为了提高管内流速,可采用多管程。但是程数过多,导致管程流体阻力加大,增加动力费用;同时多程会使平均温度差下降;此外多程隔板使管板上可利用的面积减少,设计时应考虑这些问题。列管式换热器的系列标准中管程数有1、2、4和6程等四种。采用多程时,通常应使每程的管子数大致相等。根据计算,管程为6程,壳程为单程。4.6折流挡板安装折流挡板的目的,是为了加大壳程流体的速度,使湍动程度加剧,以提高壳程对流传热系数。最常用的为圆缺形挡板,切去的弓形高度约为外壳内径的10~40%,一般取20~25%,过高或过低都不利于传热。两相邻挡板的距离(板间距)B为外壳内径D的(0.2~1)倍。系列标准中采用的B值为:固定管板式的有150、300和600mm三种,板间距过小,不便于制造和检修,阻力也较大。板间距过大,流体就难于垂直地流过管束,使对流传热系数下降。这次设计选用圆缺形挡板。 换热器壳体的内径应等于或稍大于(对浮头式换热器而言)管板的直径。初步设计时,可先分别选定两流体的流速,然后计算所需的管程和壳程的流通截面积,于系列标准中查出外壳的直径。17

5.设计计算5.1确定设计方案5.1.1选择换热器的类型因为,所以,=得到=123.2256两流体温度变化情况:热流体(柴油)进口温度170℃,出口温度123.2256℃;冷流体(原油)进口温度60℃,出口温度105℃。该换热器用柴油预热原油,为易结垢的流体。该换热器的管壁温和壳体壁温之差较大,因此初步确定选用浮头式换热器。5.1.2流动空间及流速的测定为减少热损失和充分利用柴油的热量,采用柴油走管程,原油走壳程。选用φ25×2.5mm的碳钢管,根据表三—管内流速取ui=1.0m/s。 .5.2确定物性数据根据定性温度,分别查取壳程和管程流体的有关物性数据。柴油的有关物性数据如下:密度定压比热容)17

导热系数黏度原油的物性数据:密度定压比热容)导热系数黏度 5.3计算总传热系数5.3.1热流量5.3.2平均传热温差5.3.3总传热系数K管程传热系数17

壳程传热系数假设壳程的传热系数污垢热阻管壁的导热系数5.4计算传热面积考虑15%的面积裕度,17

5.5工艺结构尺寸5.5.1管径和管内流速选用传热管(碳钢),取管内流速5.5.2管程数和传热管数依据传热管内径和流速确定单程传热管数按单程管计算,所需的传热管长度为按单程管设计,传热管过程,宜采用多管程结构。现取传热管长,则该换热器管程程数为传热管总根数5.5.3平均传热温差校正及壳程数平均传热温差校正系数按单壳程,4管程结构,温差校正系数应查附图一——对数平均温度校正系数。可得17

平均传热温差5.5.4传热管排列和分程方法采用组合排列法,即每程内均按正三角排列,隔板两恻采用正方形排列.取管心距,则横过管束中心线的管数5.5.5壳体内径采用多管程结构,取管板利用率,则壳体内径为圆整可取5.5.6折流板采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为取折流板间距,则可取B为200mm。17

折流板数折流板圆缺面水平装配。5.5.7接管壳程流体进出口接管:取接管内流速为,则接管内径为取标准管径为150mm。管程流体进出口接管:取接管内循环水流速,则接管内径为取标准管径为150mm。5.6热量核算5.6.1.1壳程对流传热系数对圆缺形折流板,可采用凯恩公式当量直径,由正方形排列得17

壳程流通截面积壳程流体流速及其雷诺数分别为普兰特准数粘度校正5.6.1.2管程对流传热系数管程流通截面积管程流体流速及其雷诺数分别为普兰特准数17

5.6.1.3传热系数K5.6.1.4传热面积S该换热器的实际传热面积该换热器的面积裕度为传热面积裕度大,该换热器能够完成生产任务17

5.6.2核算压力降5.6.2.1管程压力降,,,由,传热管相对粗糙度,查附图二——摩擦系数与雷诺准数及相对粗糙度的关系得,流速,,所以管程压降在允许范围之内。5.6.2.2壳程压力降17

流体流经管束的压降,1流体流过折流板缺口的压降,总压降壳程压降也比较适宜。17

5.6.2.3换热器主要结构尺寸和计算结果表1冷热流体物性数据表物料名称操作压操作温度污垢系数导热系数比热流体密度粘度MPa℃m2.℃/WW/m.℃kJ/kg.℃kg/m3Pa.s柴油<0.03170/123.22560.0001720.1332.487150.00064原油<0.0360/1050.0001720.1282.208150.00300表2工艺设备尺寸表换热器型式换热面积/管子规格管数管长管间距排列方式折流板型式间距切口高度壳体内径浮头式式72.7768176600032正方形上下2001305807.参考文献[1]柴诚敬,张国亮等.化工流体流动与传热[M].北京:化学工业出版社[2]马江权,冷一欣等。化工原理课程设计。北京:中国石化出版社,200917

[3]匡国柱,史启才.化工单元过程及设备课程设计[M].北京:化学工业出版社,2002[4]夏清,贾绍义。化工原理(上册)。天津:天津大学出版社,2013[5]刘积文主编,石油化工设备制造概论,哈尔滨;哈尔滨船舶工程学院出版社,19898.心得体会在此次的课程设计中,由于处理的数据量庞大,对换热器一块的知识量需求较大也较深入,所以在做该次课程设计之前,不得不去翻看以前化工原理中关于传热部分的知识点,在做课程设计的过程中,不得不去翻阅大量资料以及查找以前学长学姐们做出的范本,在设计过程中也会遇到或多或少的困难,比如说这次的课程设计要求是需要用电子文档然后打印,在公式编辑方面上就是一个比较繁杂的过程。在经过这次课程设计,收获颇多,总结如下1,面对一项复杂的任务时,学会了查阅资料并能从大量冗杂资料中提取有用信息2,复习了前面化工原理中的传热部分的知识3,对于换热器有了更系统更全面的认识,了解了换热器在设计过程中的基本要求及过程4,对于word文档的运用也有所熟悉17'

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明