- 1.32 MB

- 2022-04-22 11:24:41 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

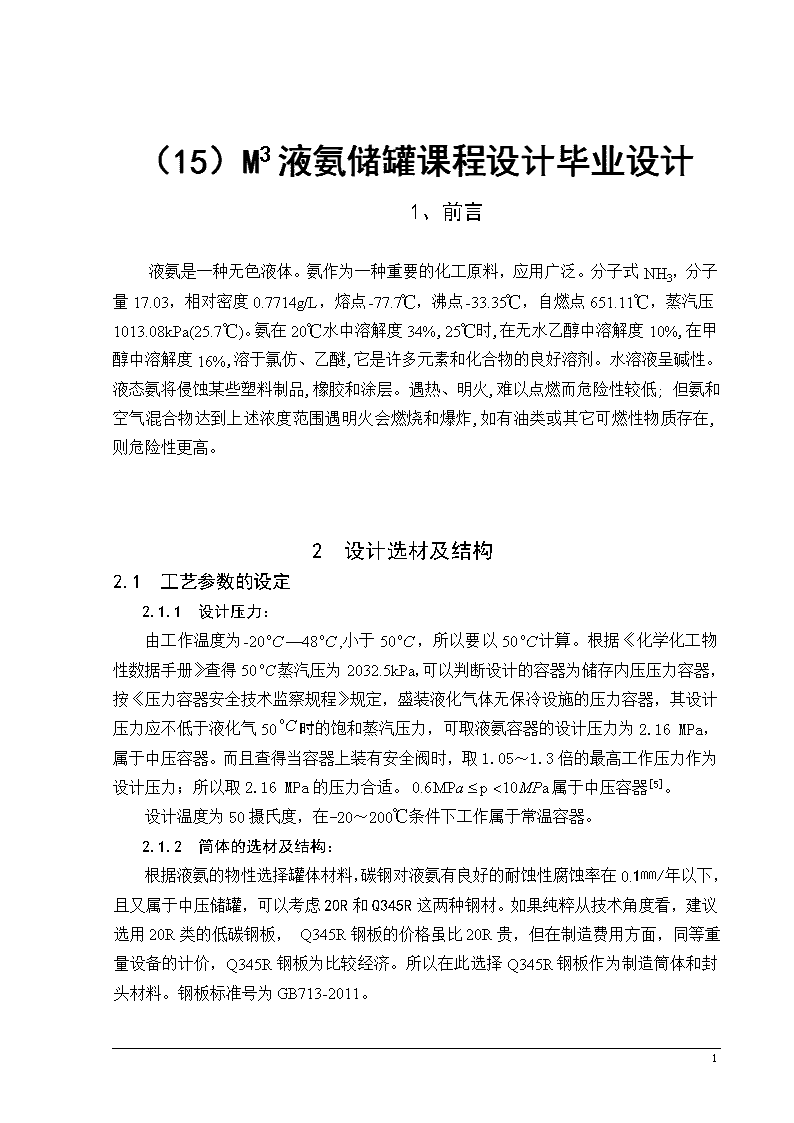

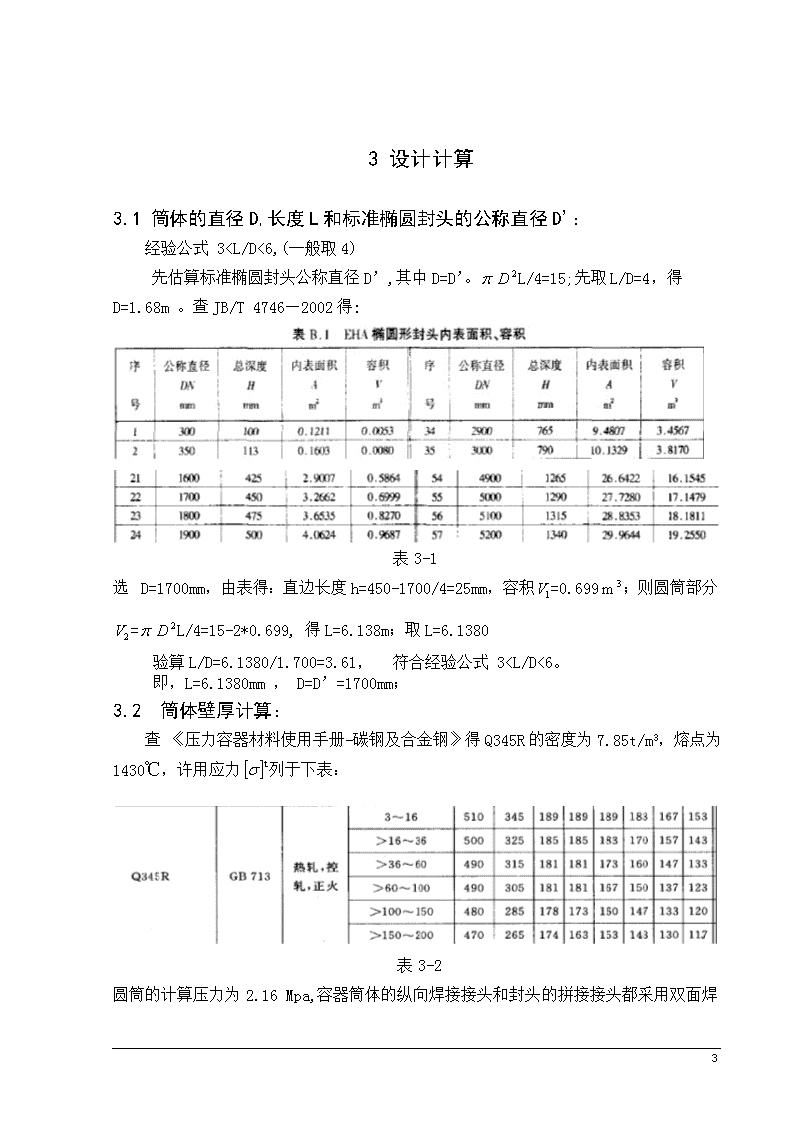

'(15)M3液氨储罐课程设计毕业设计1、前言液氨是一种无色液体。氨作为一种重要的化工原料,应用广泛。分子式NH3,分子量17.03,相对密度0.7714g/L,熔点-77.7℃,沸点-33.35℃,自燃点651.11℃,蒸汽压1013.08kPa(25.7℃)。氨在20℃水中溶解度34%,25℃时,在无水乙醇中溶解度10%,在甲醇中溶解度16%,溶于氯仿、乙醚,它是许多元素和化合物的良好溶剂。水溶液呈碱性。液态氨将侵蚀某些塑料制品,橡胶和涂层。遇热、明火,难以点燃而危险性较低;但氨和空气混合物达到上述浓度范围遇明火会燃烧和爆炸,如有油类或其它可燃性物质存在,则危险性更高。2设计选材及结构2.1工艺参数的设定2.1.1设计压力:由工作温度为-20—48,小于50,所以要以50计算。根据《化学化工物性数据手册》查得50蒸汽压为2032.5kPa,可以判断设计的容器为储存内压压力容器,按《压力容器安全技术监察规程》规定,盛装液化气体无保冷设施的压力容器,其设计压力应不低于液化气50时的饱和蒸汽压力,可取液氨容器的设计压力为2.16MPa,属于中压容器。而且查得当容器上装有安全阀时,取1.05~1.3倍的最高工作压力作为设计压力;所以取2.16MPa的压力合适。属于中压容器[5]。设计温度为50摄氏度,在-20~200℃条件下工作属于常温容器。2.1.2筒体的选材及结构:根据液氨的物性选择罐体材料,碳钢对液氨有良好的耐蚀性腐蚀率在0.1㎜/年以下,且又属于中压储罐,可以考虑20R和Q345R这两种钢材。如果纯粹从技术角度看,建议选用20R类的低碳钢板,Q345R钢板的价格虽比20R贵,但在制造费用方面,同等重量设备的计价,Q345R钢板为比较经济。所以在此选择Q345R钢板作为制造筒体和封头材料。钢板标准号为GB713-2011。31

31

3设计计算3.1筒体的直径D,长度L和标准椭圆封头的公称直径D’:经验公式31000时至少设一个人孔,压力容器上的开孔最好是圆形的,人孔公称直径最小尺寸为φ400㎜。且根据HG20583-1998(即下表)容器公称直径大于1600-3000是,一般选用DN500人孔。综合考虑选择水平吊盖带颈对焊法兰人孔(HG21524-95),公称压力PN2.5、公称直径DN500、H1=350、RF型密封面、采用20R材料。尺寸表如下:31

截自《HG21524-2005》表4-14.1人孔补强的计算开孔补强结构:压力容器开孔补强常用的形式可分为补强圈补强、厚壁管补强、整体锻件补强三种。补强圈补强是使用最为广泛的结构形式,它具有结构简单、制造方便、原材料易解决、安全、可靠等优点。因条件不苛刻,故采用补强圈补强形式。为了计算方便,采用等面积补强法。/壳体截面因开孔被削弱的承载面积,必须由补强材料予以等面积的补偿。当补强材料与被削弱壳体的材料相同时,则补强面积等于削弱的面积。补强材料选用16MnR。1、内压容器开孔后所需的补强面积式中开孔直径:㎜;强度削弱系数:壳体开孔处的计算厚度:㎜接管有效厚度:12-2.3=9.7mm则㎜22、有效补强面积即已有的加强面积壳体开孔后,在有效补强范围内,可作为补强的截面积(包括来自壳体、接管、焊缝金属、补强元件)筒体上多余金属面积:有效补强宽度B={2d,d+2()}=2d筒体的有效厚度㎜所以㎜2人孔接管上多余的面积:外侧有效高度:31

㎜内侧有效高度即实际内伸高度接管计算厚度:㎜所以㎜2焊缝金属截面积:㎜2则㎜2比较的满足以下条件的可选用补强圈补强:刚材的标准常温抗拉强度Mpa;补强圈厚度应小于或等于壳体壁厚的1.5倍;壳体名义厚度㎜;设计压力;设计温度℃。可知本设计满足要求,则采用补强圈补强。所需补强圈的面积为:㎜2补强圈的结构及尺寸:为检验焊缝的紧密型,补强圈上钻M10的螺孔一个,以通入压缩空气检验焊缝质量。按照根据焊接接头分类,接管、人孔等与壳体连接的接头,补强圈与壳体连接的接头取D类焊缝。根据补强圈焊缝要求,并查得结构图为带补强圈焊缝T型接头,补强圈坡口取B型(查《化工容器及设备简明设计手册》)。查标准HG21506-92得补强圈外径,内径则取535㎜。计算补强圈厚度:查标准补强圈厚度取16㎜,小于38mm,计算的补强圈厚度也满足补强圈补强的条件。31

表4-2引自,JB/T4376-200;查得对应补强圈质量为41.5㎏[3,5].4.1进出料接管的选择:材料:容器接管一般应采用无缝钢管,所以液体进料口接管材料选择无缝钢管,采用无缝钢管标准GB/T-8163。材料为Q345R。结构:接管伸进设备内切成45度,可避免物料沿设备内壁流动,减少物料对壁的磨损与腐蚀。接管的壁厚要求:接管的壁厚除要考虑上述要求外,还需考虑焊接方法、焊接参数、加工条件、施焊位置等制造上的因素及运输、安装中的刚性要求。一般情况下,管壁厚不宜小于壳体壁厚的一半,否则,应采用厚壁管或整体锻件,以保证接管与壳体相焊部分厚度的匹配。不需另行补强的条件:当壳体上的开孔满足下述全部要求时,可不另行补强。①设计压力小于或等于2.5Mpa。②两相邻开孔中心的距离应不小于两孔直径之和的2倍。③接管公称外径小于或等于89㎜。④接管最小壁厚满足以下要求。表4.2不另行补强的接管最小壁厚31

接管公称直径/mm57657689最小壁厚/mm5.05.06.06.0*引自,GB8163-87;表4-3因此热轧无缝钢管的尺寸为φ89×13㎜。钢管理论重量为24.36㎏/m。取接管伸出长度为150㎜。管法兰的选择:根据平焊法兰适用的压力范围较低(PN<4.0Mpa),选择突面板式平焊管法兰,标记为:HG20592-1997法兰RF(A)80-2.5,其中D=190,管法兰材料钢号(标准号):20(GB711)。根据(欧洲体系)钢制管法兰、垫片、垫片、紧固件选配表(HG20614-1997)选择:垫片型式为石棉橡胶板垫片(尚无标准号),密封面型式为突面,密封面表面为密纹水线,紧固件型式为六角螺栓双头螺柱全螺纹螺柱。在离筒体底以上250㎜处安装容器出料管,容器内的管以弯管靠近容器底。出料口的基本尺寸以及法兰与进料口相同。进出料接管满足不另行补强的要求所以不再另行补强[5]。4.1液面计的设计:31

常用的液面计有玻璃板液面计和玻璃管液面计,它们都是外购的标准件,只需要选用。玻璃板液面计有三种:透光式玻璃板液面计、反射式玻璃板液面计、视镜式玻璃板液面计。根据选用表选用:选用反射式玻璃板液面计,标准号HG21590-95,法兰形式及其代号C型(长颈对焊突面管法兰HG20617-97),液面计型号R型公称压力PN4.0,使用温度0~250℃,液面计的主题材料代号:锻钢(16Mn),结构形式及其代号:普通型(无代号),公称长度为1450mm,排污口结构:V(排污口配螺塞)。液面计标记为:液面计CR4.0-Ⅰ-1450V根据筒体公称直径1700㎜选择两个同样的液面计,单个质量为90㎏左右。两个液面计接口管的安装位置如装配图所画。液面计接管:无缝钢管GB8163-87热轧钢管,尺寸为φ89×12㎜[4]。4.1安全阀的选择:安装位置:在离右封头切线处1150处安装一安全阀。由操作压力决定安全阀的公称压力,由操作温度决定安全阀的使用温度范围,所以由本设计的温度、压力、介质等基本参数可以查得标准型号A21H-40,公称通径DN取20㎜,质量约为80㎏。与安全阀和接管连接的法兰选择突面板式平焊管法兰HG20592-1997法兰RF(A)80-2.5,与壳体连接的接管为无缝钢管GB8163-87热轧钢管,尺寸为φ89×13mm。4.2排污管的选择:安装位置:在离右鞍座的左侧1000mm处安装一个排污管。选择无缝钢管GB8163-87热轧钢为材料的排污管焊接在容器底部,尺寸为φ89×13㎜。查的质量24.36kg/m,则接管质量为:24.36×0.15=3.654kg;管端法兰:突面板式平焊管法兰HG20592-1997法兰RF(A)80-2.5,法兰一端连接排污阀(截止阀),型号J41H-40,取公称通径为80㎜,对应质量为44.4㎏。排污阀的结构是利用装在阀杆下面的阀盘与阀体的突缘部分相配合,一控制阀的启闭。结构较闸阀简单,制造、维修方便。可以调节流量,应用广泛[5]。4.7压力表接口的选择:安装位置:在离右鞍座的左侧2000mm处安装一个排污管。选择无缝钢管GB8163-87热轧钢为材料的排污管焊接在容器底部,尺寸为φ89×13㎜。31

管端法兰:突面板式平焊管法兰HG20592-1997法兰RF(A)80-2.5,法兰一端连接排污阀(截止阀),型号J41H-40,取公称通径为80㎜,对应质量为44.4㎏。4.8放空口的选择:安装位置:在离左鞍座的右侧2000mm处安装一个排污管。选择无缝钢管GB8163-87热轧钢为材料的排污管焊接在容器底部,尺寸为φ89×13㎜。管端法兰:突面板式平焊管法兰HG20592-1997法兰RF(A)80-2.5,法兰一端连接排污阀(截止阀),型号J41H-40,取公称通径为80㎜,对应质量为44.4㎏。4.9气氨出口的选择:安装位置:在离人孔的右侧1000mm处安装一个排污管。选择无缝钢管GB8163-87热轧钢为材料的排污管焊接在容器底部,尺寸为φ89×13㎜。管端法兰:突面板式平焊管法兰HG20592-1997法兰RF(A)80-2.5,法兰一端连接排污阀(截止阀),型号J41H-40,取公称通径为80㎜,对应质量为44.4㎏。4.10鞍座的选择:4.10.1鞍座结构和材料的选取:卧式容器的支座有三种形式:鞍座、圈座、和支腿,常见的卧式容器和大型卧式储罐、换热器等多采用鞍座。置于支座上的卧式容器,其情况和梁相似,有材料力学分析可知,梁弯曲产生的应力与支点的数目和位置有关。当尺寸和载荷一定时多支点在梁内产生的应力较小,因此支座数目似乎应该多些好。但对于大型卧式容器而言,当采用多支座时,如果各支座的水平高度有差异或地基沉陷不均匀,或壳体不直不圆等微小差异以及容器不同部位受力挠曲的相对变形不同,是支座反力难以为个支点平均分摊,导致课题应力增大,因而体现不出多制作的优点,故一般情况采用双支座。采用双支座时选取的原则如下:①双鞍座卧式容器的受力状态可简化为受均布载荷的外伸梁,由材料力学知,当外伸长度A=0.207L时,跨度中央的弯矩与支座截面处的弯矩绝对值相等,所以一般近似取,其中L取两封头切线间距离,A为鞍座中心线至封头切线间距离。②当鞍座邻近封头时,则封头对支座处筒体有加强刚性的作用。为了充分利用这一加强效应,在满足下应尽量使.31

此外,卧式容器由于温度或载荷变化时都会产生轴向的伸缩,因此容器两端的支座不能都固定在基础上,必须有一端能在基础上滑动,以避免产生过大的附加应力。通常的做法是将一个支座上做成F型,另一个做成S型,如下图。所以本设计就采用这种支座结构。根据设备的公称直径和容器的重量参照鞍座标准JB/T4712-1992选取鞍座结构及尺寸。鞍座的材料(除加强垫板除外)为Q235-A·F,加强垫板的材料应与设备壳体材料相同为16MnR。图4-14.10.2容器载荷计算:筒体的质量:=封头的质量:31

*引自JB/T4746-2002表4-4根据封头的名义厚度查标准椭圆形封头理论质量为354.3㎏。得:=708.6kg水压试验时水的质量:由常用压力容器手册查得公称直径1700mm,的标准椭圆封头的容积为0.699,则容器容积为:水重:=15.324×1000=15324㎏.附件的质量:人孔重2321kg,人孔补强重241.5kg,进出料管约100kg,两个液面计共180kg,安全阀80kg,排污阀44.4kg,压力表接口44.4kg,放空口44.4kg,气氨出口44.4kg,再加上与阀门相接的接管重量,附件总质量约为1129.4kg.所以设备总质量m:kg4.10.3鞍座选取标准选公称直径为1700mm的容器选择轻型(A),120°31

包角、焊制、四筋、带垫板,高度为250mm的鞍座,允许载荷Q275kN>207.63kN,为使封头对鞍座处的圆筒起加强作用,可取,则选A=500mm。左鞍座标记为JB/T4712-1992鞍座A1700-F.右鞍座标记为JB/T4712-1992鞍座A1700-S.具体尺寸如下表:表4-54.10.3鞍座强度校核:鞍座腹板的水平分力:查得鞍座包角120°对应系数支座反力:KN鞍座腹板有效界面内的水平方向平拉应力:计算高度,取鞍座实际高度和两者中的较小值:min{250,2500/3}=250mm鞍座腹板厚度:10mm鞍座腹板有效宽度,取垫板宽度与圆筒体的有效宽度两者中的较小值,500mm31

鞍座垫板有效厚度,10mm则Mpa应力校核:鞍座材料Q235-A·F的许用应力,则5容器焊缝标准5.1压力容器焊接结构设计要求:焊缝分散原则;避免焊缝多条相交原则;对称质心布置原则;避开应力复杂区或应力峰值去原则;对接钢板的等厚连接原则;接头设计的开敞性原则;焊接坡口的设计原则(焊缝填充金属尽量少;避免产生缺陷;焊缝坡口对称;有利于焊接防护;焊工操作方便;复合钢板的坡口应有利于减少过渡层焊缝金属的稀释率)。5.2筒体与椭圆封头的焊接接头:压力容器受压部分的焊接接头分为A、B、C、D四类,查得封头与圆筒连接的环向接头采用A类焊缝。焊接方法:采用手工电弧焊,其原理是利用电弧热量融化焊条和母材,由融化的金属结晶凝固而形成接缝,焊接材料为碳钢、低合金钢、不锈钢,应用范围广,适用短小焊缝及全位置施焊,可适用在静止、冲击和振动载荷下工作的坚固密实的焊缝焊接,这种方法灵活方便,适应性强,设备简单,维修方便,生产率低,劳动强度高。封头与圆筒等厚采用对接焊接。平行长度任取。坡口形式为I型坡口。根据16MnR的抗拉强度=490Mpa和屈服点=325Mpa选择E50系列(强度要求:≥490Mpa;≥400Mpa)的焊条,型号为E5014.该型号的焊条是铁粉钛型药皮(药皮成分:氧化钛30%,加铁粉),适用于全位置焊接,熔敷效率较高,脱渣性较好,焊缝表面光滑,焊波整齐,角焊缝略凸,能焊接一般的碳钢结构。5.3管法兰与接管的焊接接头:管法兰与接管焊接接头形式和尺寸参照标准HG20605-97,根据公称通经DN80选择坡口宽度b=6mm。5.4接管与壳体的焊接接头:所设的接管都是不带补强圈的插入式接管,接管插入壳体,接管与壳体间的焊接有全焊透和部分焊头两种,它们的焊接接头均属T形或角接接头。31

选择HG20583-1998标准中代号为G2的接头形式,基本尺寸为;;;,且,它适用于,,因为所选接管的厚度都为壳体厚度的一半,壳体的厚度为24mm,所以符合要求。选择全焊透工艺,可用于交变载荷,低温及有较大温度梯度工况。如附图中的局部放大图所示.31

6.容器校核钢制卧式容器计算单位压力容器专用计算软件计算条件简图设计压力p2.16MPa设计温度t50℃筒体材料名称Q345R封头材料名称Q345R封头型式椭圆形筒体内直径Di1700mm筒体长度L6200mm筒体名义厚度dn14mm支座垫板名义厚度drn12mm筒体厚度附加量C2.3mm腐蚀裕量C12mm筒体焊接接头系数F0.9封头名义厚度dhn14mm封头厚度附加量Ch2.3mm鞍座材料名称Q345鞍座宽度b250mm鞍座包角θ120°支座形心至封头切线距离A525mm鞍座高度H250mm地震烈度低于七度内压圆筒校核计算单位压力容器专用计算软件计算所依据的标准GB150.3-2011计算条件筒体简图计算压力Pc2.17MPa设计温度t50.00°C内径Di1700.00mm材料Q345R(板材)试验温度许用应力[s]189.00MPa设计温度许用应力[s]t189.00MPa试验温度下屈服点ss345.00MPa钢板负偏差C10.30mm腐蚀裕量C22.00mm焊接接头系数f0.90厚度及重量计算31

计算厚度d==10.91mm有效厚度de=dn-C1-C2=11.70mm名义厚度dn=14.00mm重量3668.91Kg压力试验时应力校核压力试验类型液压试验试验压力值PT=1.25P=2.7000(或由用户输入)MPa压力试验允许通过的应力水平[s]T[s]T£0.90ss=310.50MPa试验压力下圆筒的应力sT==219.45MPa校核条件sT£[s]T校核结果合格压力及应力计算最大允许工作压力[Pw]==2.32537MPa设计温度下计算应力st==158.69MPa[s]tf170.10MPa校核条件[s]tf≥st结论合格左封头计算计算单位压力容器专用计算软件计算所依据的标准GB150.3-2011计算条件椭圆封头简图计算压力Pc2.17MPa设计温度t50.00°C内径Di1700.00mm曲面深度hi450.00mm材料Q345R(板材)设计温度许用应力[s]t189.00MPa试验温度许用应力[s]189.00MPa钢板负偏差C10.30mm腐蚀裕量C22.00mm31

焊接接头系数f0.90压力试验时应力校核压力试验类型液压试验试验压力值PT=1.25Pc=2.7000(或由用户输入)MPa压力试验允许通过的应力[s]t[s]T£0.90ss=310.50MPa试验压力下封头的应力sT==203.00MPa校核条件sT£[s]T校核结果合格厚度及重量计算形状系数K==0.9280计算厚度dh==10.09mm有效厚度deh=dnh-C1-C2=11.70mm最小厚度dmin=3.00mm名义厚度dnh=14.00mm结论满足最小厚度要求重量364.14Kg压力计算最大允许工作压力[Pw]==2.51376MPa结论合格31

右封头计算计算单位压力容器专用计算软件计算所依据的标准GB150.3-2011计算条件椭圆封头简图计算压力Pc2.17MPa设计温度t50.00°C内径Di1700.00mm曲面深度hi450.00mm材料Q345R(板材)设计温度许用应力[s]t189.00MPa试验温度许用应力[s]189.00MPa钢板负偏差C10.30mm腐蚀裕量C22.00mm焊接接头系数f0.90压力试验时应力校核压力试验类型液压试验试验压力值PT=1.25Pc=2.7000(或由用户输入)MPa压力试验允许通过的应力[s]t[s]T£0.90ss=310.50MPa试验压力下封头的应力sT==203.00MPa校核条件sT£[s]T校核结果合格厚度及重量计算形状系数K==0.9280计算厚度dh==10.09mm有效厚度deh=dnh-C1-C2=11.70mm最小厚度dmin=3.00mm名义厚度dnh=14.00mm结论满足最小厚度要求重量364.14Kg压力计算最大允许工作压力[Pw]==2.51376MPa结论合格31

卧式容器(双鞍座)计算单位压力容器专用计算软件计算条件简图计算压力pC2.16MPa设计温度t50℃圆筒材料Q345R鞍座材料Q345圆筒材料常温许用应力[s]189MPa圆筒材料设计温度下许用应力[s]t189MPa圆筒材料常温屈服点ss345MPa鞍座材料许用应力[s]sa170MPa工作时物料密度1000kg/m3液压试验介质密度1000kg/m3圆筒内直径Di1700mm圆筒名义厚度14mm圆筒厚度附加量2.3mm圆筒焊接接头系数0.9封头名义厚度14mm封头厚度附加量Ch2.3mm两封头切线间距离6250mm鞍座垫板名义厚度12mm鞍座垫板有效厚度12mm鞍座轴向宽度b250mm鞍座包角θ120°鞍座底板中心至封头切线距离A525mm封头曲面高度450mm试验压力pT2.7MPa鞍座高度H250mm腹板与筋板组合截面积14880mm2腹板与筋板组合截面断面系数286214mm3地震烈度<731

圆筒平均半径Ra857mm物料充装系数0.9一个鞍座上地脚螺栓个数2地脚螺栓公称直径0mm地脚螺栓根径0mm鞍座轴线两侧的螺栓间距0mm地脚螺栓材料31

支座反力计算圆筒质量(两切线间)3698.61kg封头质量(曲面部分)349.984kg附件质量100kg封头容积(曲面部分)6.4311e+08mm3容器容积(两切线间)V=1.54725e+10mm3容器内充液质量工作时,13925.2压力试验时,=15472.5kg耐热层质量0kg总质量工作时,18423.8压力试验时,19971.1kg单位长度载荷26.390428.6067N/mm支座反力90387.29797897978N筒体弯矩计算圆筒中间处截面上的弯矩工作时=8.49158e+07压力试验=9.20471e+07N·mm支座处横截面弯矩操作工况:N·mm31

-4.28383e+06压力试验工况:-4.64359e+06系数计算K1=0.106611K2=0.192348K3=1.17069K4=K5=0.760258K6=0.0221398K6’=K7=K8=K9=0.203522C4=C5=筒体轴向应力计算轴向应力计算操作状态82.254880.5961MPa-3.1471-0.825406MPa水压试验状态-3.40967-0.894725MPa102.296100.498MPa应力校核许用压缩应力0.00127292根据圆筒材料查GB150图4-3~4-12B=141.576MPa141.576141.576MPa31

<189合格||,||<141.576合格||,||<141.576合格sT2,sT3<0.9ss=310.5合格MPa筒体和封头的切应力时(时,不适用)8.68397MPa时圆筒中:封头中:MPa31

应力校核封头椭圆形封头,碟形封头,半球形封头,MPa圆筒封头[t]=0.8[s]t=151.2MPa圆筒,t<[t]=151.2MPa合格封头,th<[th]=MPa鞍座处圆筒周向应力无加强圈圆筒圆筒的有效宽度420.875mm无垫板或垫板不起加强作用时在横截面最低点处-1.51269MPa在鞍座边角处L/Rm≥8时,MPaL/Rm<8时,-31.0485MPa无加强圈筒体垫板起加强作用时鞍座垫板宽度;鞍座垫板包角横截面最低点处的周向应力MPa鞍座边角处的周向应力L/Rm≥8时,MPaL/Rm<8时,MPa鞍座垫板边缘处圆筒中的周向应力L/Rm≥8时,MPaL/Rm<8时,MPa31

应力校核|s5|<[s]t=189合格|s6|<1.25[s]t=236.25合格|s’6|1.25[s]t=236.25MPa31

有加强圈圆筒加强圈参数加强圈材料,e=mmd=mm加强圈数量,n=个组合总截面积,A0=mm2组合截面总惯性矩,I0=mm4设计温度下许用应力MPa加强圈位于鞍座平面上在鞍座边角处圆筒的周向应力:MPa在鞍座边角处,加强圈内缘或外缘表面的周向应力:MPa有加强圈圆筒加强圈靠近鞍座横截面最低点的周向应力无垫板时,(或垫板不起加强作用)采用垫板时,(垫板起加强作用)MPa在横截上靠近水平中心线的周向应力:MPa在横截上靠近水平中心线处,不与筒壁相接的加强圈内缘或外缘表面的周向应力:MPa加强圈靠近鞍座鞍座边角处点处的周向应力无垫板或垫板不起加强作用L/Rm≥8时,MPa无垫板或垫板不起加强作用L/Rm<8时,MPa采用垫板时,(垫板起加强作用)L/Rm≥8时,MPa采用垫板时,(垫板起加强作用)L/Rm<8时,MPa31

应力校核|s5|<[s]t=合格|s6|<1.25[s]t=合格|s7|<1.25[s]t=|s8|<1.25[s]tR=MPa鞍座应力计算水平分力19940.7N腹板水平应力计算高度250mm鞍座腹板厚度8mm鞍座垫板实际宽度200mm鞍座垫板有效宽度200mm腹板水平应力无垫板或垫板不起加强作用,9.97033垫板起加强作用,MPa应力判断s9<[s]sa=113.333合格MPa腹板与筋板组合截面应力由地震水平分力引起的支座强度计算圆筒中心至基础表面距离1114mm轴向力N,MPa,MPa|ssa|1.2[sbt]=地脚螺栓应力拉应力MPasbt1.2[sbt]=MPa剪应力MPatbt0.8×Ko×[sbt]=MPaN31

温差引起的应力-37.6547MPa|stsa|<[s]sa=170注:带#的材料数据是设计者给定的开孔补强计算计算单位压力容器专用计算软件接管:N1,φ530×12计算方法:GB150.3-2011等面积补强法,单孔设计条件简图计算压力pc2.1694MPa设计温度50℃壳体型式圆形筒体壳体材料名称及类型Q345R板材壳体开孔处焊接接头系数φ0.9壳体内直径Di1700mm壳体开孔处名义厚度δn14mm壳体厚度负偏差C10.3mm壳体腐蚀裕量C22mm壳体材料许用应力[σ]t189MPa接管轴线与筒体表面法线的夹角(°)0凸形封头上接管轴线与封头轴线的夹角(°)接管实际外伸长度280mm接管连接型式插入式接管接管实际内伸长度0mm接管材料Q345R接管焊接接头系数1名称及类型板材接管腐蚀裕量2mm补强圈材料名称Q345R凸形封头开孔中心至封头轴线的距离mm补强圈外径840mm补强圈厚度14mm接管厚度负偏差C1t0.3mm补强圈厚度负偏差C1r0.3mm接管材料许用应力[σ]t189MPa补强圈许用应力[σ]t189MPa开孔补强计算非圆形开孔长直径510.6mm开孔长径与短径之比1壳体计算厚度δ10.91mm接管计算厚度δt2.9208mm补强圈强度削弱系数frr1接管材料强度削弱系数fr1开孔补强计算直径d510.6mm补强区有效宽度B1021.2mm接管有效外伸长度h178.276mm接管有效内伸长度h20mm开孔削弱所需的补强面积A5571mm2壳体多余金属面积A1403mm231

接管多余金属面积A21061mm2补强区内的焊缝面积A342mm2A1+A2+A3=1507mm2,小于A,需另加补强。补强圈面积A44247mm2A-(A1+A2+A3)4064mm2结论:合格7总结通过此次课程设计,使我对设备设计这门课程有了更进一步的了解,也了解了一定的设计方法,熟悉了设计过程。这次课程设计,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱,不知从何入手。在设计过程中也出现了许许多多的问题,例如在选材的时候,就出现了新旧国标不同的状况,令我十分头痛,在老师的帮助下最终解决了。还有在开始设计时,只是急着将数据尽快算出,没有过多的考虑全盘。导致后面校核出现问题,不得不重新再来,使我十分沮丧,也让我明白了,做事不应急于求成,按部就班来才是正途。总之,这是一个很好的实践机会,让我了解了不少的知识。在此,我要感谢老师对我们的细心教导,并且感谢那些帮助过我的同学,谢谢你们。由于知识水平有限,设计中或多或少的存在着一些漏洞与不严谨,望老师给予指正,谢谢。31'

您可能关注的文档

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明