- 825.50 KB

- 2022-04-22 11:42:49 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'反射炉设计结构设计第一章概述反射炉是传统的火法冶炼设备之一,是一种室式火焰炉。具有结构简单、容易控制、对原料和燃料的适应性强,生产中耗水少,作业率高,适合大规模生产等优点。传热方式主要是辐射传热。1.1反射炉结构(1)炉底:按照炉底与炉基的关系分为架空炉底和实炉底;按照炉底结构分为砖砌反拱炉底和烧结整体炉底。周期作业的精炼反射炉与熔炼反射炉多采用砖砌反拱炉底,一般厚为700~900毫米。由下而上依次为:炉底铸铁板或钢板、石棉板(10~20mm)、粘土砖(230~345mm)、捣打料层(50~100mm)以及最上层砌的镁砖或镁铝砖反拱(230~380mm)。炉底反拱中心角视熔体比重和深度而定。熔体比重和深度大时,反拱中心角宜较大,如对熔池深1.3~1.4米的粗铅连续精炼炉,一般采用180°的反拱中心角,其他情况下多用20°~45°。(2)炉墙:熔炼反射炉的内墙多采用镁砖、镁铝砖砌筑。有些重要部位如铜熔炼反射炉的粉煤燃烧器附近及转炉渣口等,为了延长使用寿命均采用铬镁砖砌筑。熔点较低的金属的溶化炉可用黏土砖砌筑。外墙一般采用粘土砖。铜熔炼反射炉熔池上部炉墙的厚度一般为460~690毫米。为延长炉墙寿命,熔池下部逐渐错台加厚,最厚处可达900~1290毫米,端墙下部厚达1000~1400毫米。熔池部分的炉墙外面一般设有炉墙护板。对周期作业的炉子因炉温波动较大,为增加炉墙结构的稳定性,往往砌成弧形,避免炉墙向炉膛内倒塌。为延长炉墙的使用寿命,可在熔池渣线一带的炉墙外面设置水套。(3)炉顶:反射炉炉顶结构形式很为砖砌拱形和吊挂炉顶。吊挂炉顶又可分为:简易型吊顶、压梁式止推吊顶和立杆式止推吊顶。(4)加料口及转炉渣注入口:①周期作业熔炼反射炉炉顶加料口。炼锡、炼铋和处理铅浮渣等几种周期作业的熔炼反射炉,其加料口一般均设在炉顶。加料口的大小视炉料的条件而定。炉顶加料口一般是做成水套式的。②粗铜精炼反射炉加料口。粗铜精炼反射炉一般从操作门加料,也有少数在炉顶加料的。加料口的尺寸按加入铜块的外形大小及加料方式来确定。采用机械加料时,加料口一般为1500×900毫米,人工加料口一般为1200×600毫米。③连续作业有料坡熔炼反射炉炉顶加料口。目前国内铜熔炼反射炉均采用料坡24

熔炼,其加料口均对称设在炉顶两侧沿炉长方向排列,加料口的中心距一般为9~1.2米。加料口尺寸一般为(150~250)×(200~300)毫米,按加料量及料中水分不同而定,也可将位于高温区的加料口设计大些。目前国内大型铜熔炼反射炉炉顶加料口数量多达56个。加料口的中心线至炉侧墙内沿的距离一般为200~300毫米,加料口中心线与水平线的夹角一般不小于60°。④转炉渣注入口。需在铜熔炼反射炉中处理转炉渣时,其注入口宜设在前端使渣流方向尽量与侧墙平行,以避免冲击和破坏料坡。考虑到转炉渣对炉砌体的侵蚀和冲刷,注入口附近的砌砖一般应(大于700毫米),或设水冷装置。(5)放出口:①洞眼式产品放出口②扒口式产品放出口。周期作业反射炉,如炉内同时存在熔渣、冰铜和粗金属等多层熔体,多采用扒口式产品放出口。③虹吸式产品放出。虹吸式产品放出口具有操作方便、安全,可改善劳动条件、减轻劳动强度、提高产品质量等优点。(6)工作门:周期作业反射炉的工作门用于加入块料、插入氧化吹风管、还原油管、进行氧化还原操作以及向炉内加入溶剂等,工作门的数量及位置视炉子大小而定。小炉子(30吨以下)炉门上设有窥视孔,大炉子炉门上设有风管油管插入孔(φ250~350)。炉门的开启与关闭,有平衡锤人工控制、手动葫芦卷扬和电动卷扬等,也可采用气动装置。连续作业铜熔炼反射炉工作门为施工过程中筑炉材料的运送和工作人员进出之用,在炉子点火前即用与砖墙相同的耐火砖砌满。工作门一般设在熔池渣线以上的炉子侧墙上。大型铜熔炼反射炉也有利用转炉渣口进出而不另设工作门的。(7)烟道:周期作业反射炉通常采用竖式烟道。当炉子宽度不大、竖烟道垂直部分不高时,可直接压在炉子的拱定上,此处拱顶可采用“加强拱环”,已曾受烟道的荷重。(8)火桥:设烧煤火室的周期作业反射炉,其火桥在生产过程中易被侵蚀损坏,一般选用较好的耐火材料砌筑并在墙内设水套或自然冷却风道。故火桥砌体叫厚。火桥不宜太高防止低温死角。1.2反射炉使用的燃料与内热传递1.2.1燃料精炼反射炉可用原煤、粉煤、重油、原油、煤气、天然气作燃料。重油发热值高,升温速度快,燃烧过程易于控制和调节,是大多数工厂火法精炼炉的理想燃料。一般重油加热到90~130℃。本设计采用燃料为重油,发热值,重油燃料成分(%):C83.44%;H12.1824

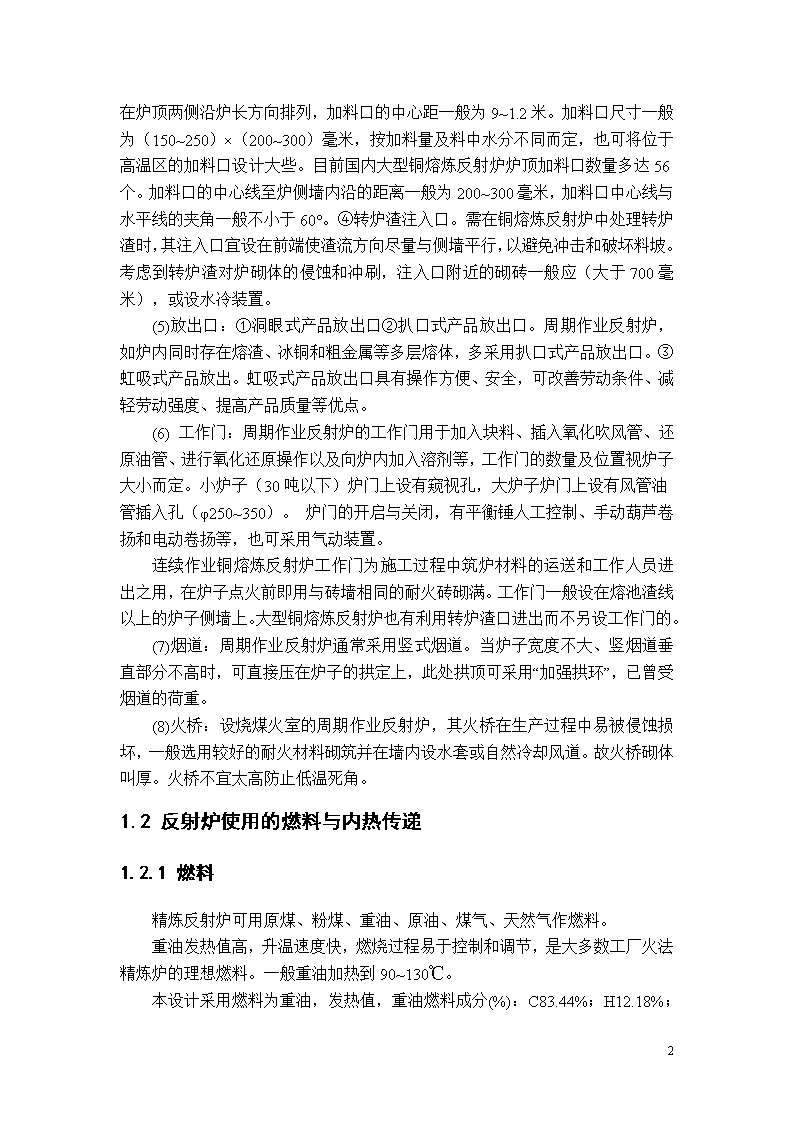

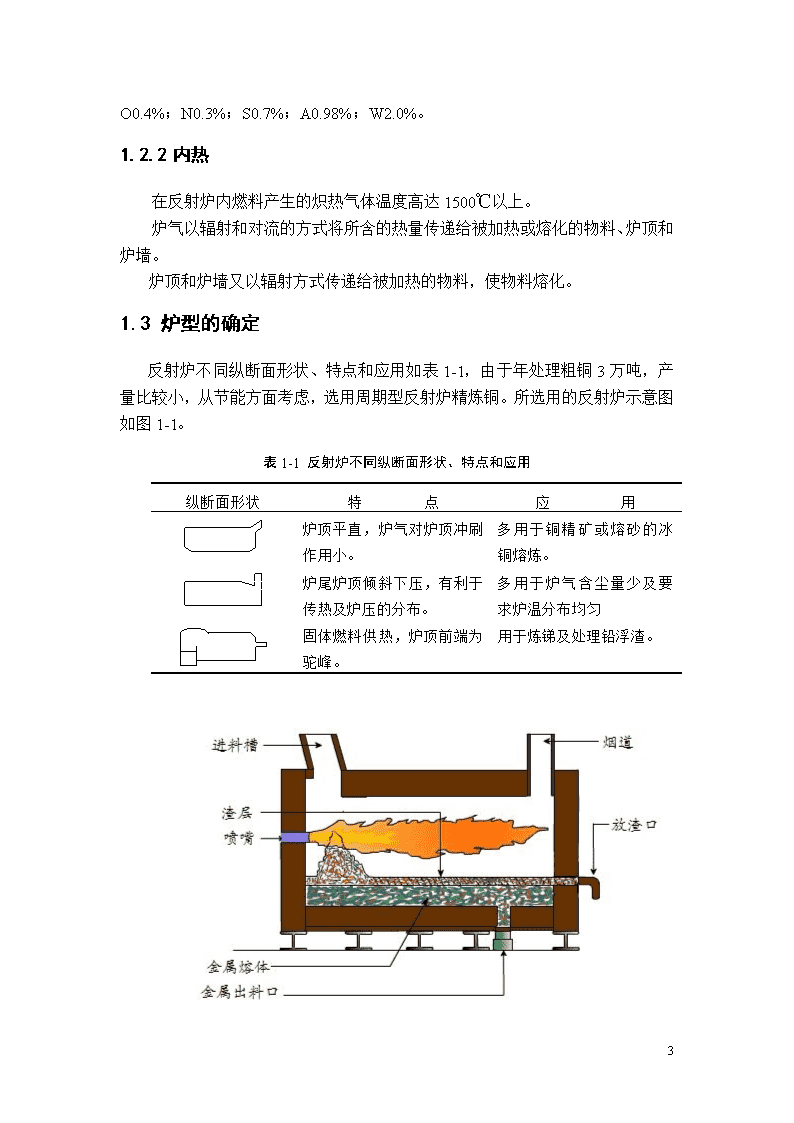

%;O0.4%;N0.3%;S0.7%;A0.98%;W2.0%。1.2.2内热在反射炉内燃料产生的炽热气体温度高达1500℃以上。炉气以辐射和对流的方式将所含的热量传递给被加热或熔化的物料、炉顶和炉墙。炉顶和炉墙又以辐射方式传递给被加热的物料,使物料熔化。1.3炉型的确定反射炉不同纵断面形状、特点和应用如表1-1,由于年处理粗铜3万吨,产量比较小,从节能方面考虑,选用周期型反射炉精炼铜。所选用的反射炉示意图如图1-1。表1-1反射炉不同纵断面形状、特点和应用纵断面形状特点应用炉顶平直,炉气对炉顶冲刷作用小。多用于铜精矿或熔砂的冰铜熔炼。炉尾炉顶倾斜下压,有利于传热及炉压的分布。多用于炉气含尘量少及要求炉温分布均匀固体燃料供热,炉顶前端为驼峰。用于炼锑及处理铅浮渣。24

图1-1反射炉示意图第二章炉子装料量和燃料燃烧的计算2.1已知条件粗铜年处理量:3万吨粗铜品位:99%,全部冷料重油燃料成分:C83.44%;H12.18%;O0.4%;N0.3%;S0.7%;A0.98%;W2.0%年工作日:320天;炉作业时间:14.5h实收率:98%残极率:10%每炉作业时间为14.5h,各期分配如下:周期加料熔化氧化还原浇铸合计时间/h4.54.00.831.04.1714.52.2炉子装料量的计算2.2.1炉子实际年处理量火法精炼返回率:0.35%则返回品30000×0.35%=105残极30000×10%=3000实际年处理量为:30000+3000+105=33105取340002.2.2日处理量A(t/d)2.2.3装料量G根据生产实践取日作业率为0.97(t/炉)2.2.4全年生产总炉数24

(炉)2.3重油低发热量按公式1-8[1]:=407582.4空气需要量(1)理论干空气量,按公式1-13[1]:(m3/kg)(按重油的元素组成计算)(2)理论湿空气量,按公式1-15[1]:(按供风温度500C,相对湿度70%计算)(3)由于采用高压雾化,复合内混式喷嘴,雾化及混合效果较好,故取空气系数α=1.1,实际干空气量,按公式1-16[1]实际湿空气量:按公式1-17[1]:(4)雾化蒸汽用量:采用表压0.4MPa的饱和蒸汽做雾化剂,1kg重油用量为0.5kg,故按1kg油计进入燃料产物的蒸汽量为2.5实际燃烧产物生成(烟气成分)按公式1-19[1]:24

燃烧产物组成(烟气成分体积百分比):按公式1-21[1]:2.6燃烧产物密度(烟气密度)按公式1-23[1]:2.7燃烧温度计算单位燃料的空气量所含有的物理热按公式1-25[1]:单位重油所带的物理热按公式1-27[1]:24

(0.4MPa的饱和蒸汽热焓为276kJ/kg,其中汽化热为2108kJ/kg,故物理热为2747-2108=639(kJ/kg))则按公式1-24[1]:燃烧产物中过剩空气含量:根据图1-3[1]使用I0、VL值查得实际燃烧温度t,按公式1-29[1];若取,则24

第三章炉子初步热平衡及燃料消耗量计算按热负荷最大的加料熔化阶段考虑,设此阶段内平均每小时燃料消耗量为xkg/h。3.1热收入3.1.1重油燃烧热按公式3-94[1]:,式中x—单位时间燃料消耗量,kg/h或m3/h—燃料的低发热量,kJ/kg或kJ/m33.1.2空气物理热按公式3-100[1]:式中Ln—燃料燃烧的实际空气消耗量,m3/m3或m3/kgC空—空气的定压平均热容,KJ/(m3·℃)t空—空气的预热温度,℃,取入炉温度3.1.3重油物理热按公式3-99[1]:式中C燃—燃料的平均热容,对于重油取1.7~2.1kJ/(kg·℃)t燃—燃料入炉温度,℃x—燃料消耗量,kg/h3.1.4蒸汽物理热按公式3-101[1]:24

式中k—单位燃料的雾化剂耗量,kg/kg或m3/kgI—雾化剂的焓,kJ/kg或kJ/m3x—燃料消耗量,kg/h3.1.5铜料氧化热(假定加料熔化阶段有2.4%的铜被氧化成Cu2O,其生成热为1298kJ/kg,8.5为加料/熔化周期)总的热收入:(kJ/kg)3.2热支出3.2.1炉料吸收热按公式3-102[1]:式中G料—每小时出炉或处理的物料量,kg/ht1、t2、t3—物料的入炉、熔化及过热温度(℃)C1、C2—物料在t1至t2和t2至t3的平均热容,kJ/(kg·℃)q熔—物料的熔化潜热,kJ/kg3.2.2不完全燃烧热损失机械性不完全燃烧热损失为1%,按公式3-106[1]:式中Q低—燃料的低发热量,kJ/kg或kJ/m3;k—机械性不完全燃烧系数,一般取k=0.01;x—燃料消耗量,kg/h。24

化学性不完全燃烧,设炉气中CO+H2的含量为0.5%按公式3-107[1]:式中p—每100m3出炉废气中CO的体积含量,一般有焰燃烧时p=0.5~3;Vn—单位燃料燃烧的实际烟气量,由燃烧计算确定,m3/kg或m3/m3;121—系数,废气中含1%的CO时同时含0.5%H2O,这种混合物每1m3的发热量约为1260KJ。设炉气中CO+H2O的含量为0.5%,化学性不完全燃烧则3.2.3炉气带走热损失按公式3-105[1]:式中C尘—烟尘的平均热容,kJ/(kg·℃);t尘—烟尘出炉时的温度,℃;Vn—单位燃料燃烧的实际烟气量,由燃烧计算确定,m3/kg或m3/m3;x—燃料消耗量,kg/h。3.2.4通过砖砌体及炉门的各项散热损失根据经验先假定为总耗量的5%,则总热支出为:由即得最大重油消耗量按542kg/h考虑。24

第四章炉子结构及主要尺寸的计算和炉砌体的设计4.1炉床面积按公式13-1[1]并参照表13-1[1]取炉子单位生产率:4.2长度与宽度(L与B)按公式13-2[1],考虑到本炉用机械加料,允许宽度较大,选取炉膛长宽比n=2.5(一般为2.2~3.0),并取形状系数取L=6.1(m)根据公式13-3[1],则取B=2.54.3炉膛高度(h)按公式13-4[1]:4.3.1熔池深度()熔池平均深度(),按公式13-5[1],并取产渣率1.8%最大熔池深度(),按公式13-6[1],并取炉底反拱平均中心角,则:24

—炉顶反拱中心角(°),一般为20~60°,当熔池内液体密度较大,熔池较深时,反拱中心角应大些。周期作业反射炉熔池深度一般为0.5~0.9m,铜精炼反射炉比炼锡、炼铋、铅浮渣反射炉的熔池要深些。铜料中杂质多时,熔池深度不宜太大;铜料较纯时,可以深些。实际上,炉底各横截面反拱中心角不同,深度不一,并考虑到全部加冷料及加料机操作方便,宜将熔池适当加深,本题取。4.3.2炉膛净空高度()按公式13-7[1]计算:式中—炉顶中心角(°),一般为45~60;—炉气量,,由燃料燃烧计算和物料平衡计算确定;—炉气在炉内的实际流速,m/s,一般为5~9m/s,物料粒度较细、密度较小时取较低值;—炉气平均温度(℃),取炉头炉尾温度的算术平均值。其中炉内气体平均温度并取炉气平均流速,炉拱顶中心角,则24

故h=0.75+0.993=1.74,取h=1.8m。4.4下压炉顶处炉膛垂直断面按公式13-8[1],取烟气在该处流速,故取下压炉顶处炉膛垂直净空高度尺寸为。4.5炉顶为了提高炉顶寿命,采用普通吊挂炉顶结构,选用厚300mm的镁铝砖。炉顶示意图如下:1-立柱;2-炉墙;3-炉顶加料孔;4-压梁;5-吊压杆;6-止摆螺帽;7-吊挂;8-吊顶支承大梁;9-筋碎大挂环;10-轻轨;11-轻轨夹紧螺杆;12-筋碎小吊环;13-炉顶砖;14-炉顶纵向图4-1炉顶示意图反射炉炉顶加料口示意图如下:24

图4-2反射炉炉顶加料口示意图4.6炉墙炉墙内壁采用镁砖,其厚度为350mm;外壁采用粘土砖,厚230mm。炉墙外侧设40mm厚的铸铁护板。4.7炉底采用砖墩架空式炉底,架空高度为300mm,炉底各厚层(自上而下)如下:镁铝砖反拱层380mm镁砂捣固层60mm粘土砖层465mm钢板15mm炉底结构示意图如下:图4-3砖砌体反拱炉底结构示意图a-单层反拱,b-双层反拱,1-上层反拱,2-下层反拱,3-填料(毛炉胚)24

4.8炉门设两个炉门。考虑采用机械从炉门加料,取炉门宽1300mm,高800mm。4.9扒渣口设两个扒渣口,均位于与炉门相对的侧墙上,其尺寸为400mm×400mm。为便于扒渣,取扒渣口下沿低于加料口下沿132mm,周围均砌镁砖。4.10放铜口采用洞眼式放铜,其位置设在炉尾端墙中部,洞眼尺寸为φ25mm。放铜口砖组材质为镁铝砖。图4-4为扒口式金属放出口。图4-4金属放出口结构示意图24

第五章炉子主要性能指标的验算5.1最终热平衡及燃料消耗量核算5.1.1热收入由第四章按加料及熔化阶段计算。(1)重油燃烧热kJ/h(2)空气物理热kJ/h(3)重油物理热kJ/h(4)雾化机物理热kJ/h(5)金属氧化反应热kJ/h5.1.2热支出(1)炉料吸收热(kJ/h)(2)不完全燃烧(kJ/h)(3)炉门逸气带走热炉门开启时逸气量:炉门开启时间率为0.177,则逸气带走热:炉门关闭时的漏气量约为开启时的10%,即:24

(kJ/h)总的逸气带走热=1976855+919182=2896037(kJ/h)(4)炉气带走热:炉门逸出炉气量:1287(m3/h)(kJ/h)(5)通过砖体及炉门散热(见表5-1)表5-1通过砖体及炉门散热损失部位材质厚度/m内表面积/计算面积/内表面温度/散热量/备注炉顶镁铝砖0.320.9720.971374988渣线以上炉墙镁砖粘土砖0.350.2316.2517.881374235渣线以下炉墙同上同上7.458.2117088炉底镁砖毛炉底粘土砖钢板0.380.060.4650.01522.536.5外表温度180339q=9293工作门0.61.04×2开启系数0.1771374322总散热量1972(6)其他热损失:包括水冷拱脚架、水冷炉门及不可预计的项目设为燃料燃烧热的2%,即(kJ/h)(kJ/h)由热平衡方程:24

得加料和熔化阶段的平均小时耗油量:。燃料消耗量与初步热平衡计算基本相符。最终热平衡列于表5-2。表5-2加料与熔化阶段热平衡表收入项支出项项目MJ/h%项目MJ/h%燃料燃烧热2037995.67炉料吸收热562826.42空气物理热427.52.01不完全燃烧626.62.94重油物理热93.50.44炉门逸气带走热1333.46.26雾化机物理热159.70.75炉气带走热11741.655.12铜氧化反应热241.91.13通过砖体及炉门散热19729.26合计21301.6100.00合计21301.6100.005.2主要结构参数及工作指标的验算5.2.1燃烧空间施热率()式中——各工艺阶段的重油消耗量,kg/h,根据工厂经验,各阶段燃料消耗量与加料熔化期的平均消耗量(x)有如下关系:加料期:(0.7~0.85)x=350~425kg/h焖烧期:(0.9~1.05)x=45~525kg/h熔化前期:(1~1.15)x=500~575kg/h熔化后期:(1.1~1.25)x=550~625kg/h——炉膛燃烧空间容积(m3)。当熔池深度为650mm时,=20.62m3。当熔体深面达750mm时,=18.59m3加料熔化阶段炉膛燃烧空间释热率的波动范围:最大炉膛燃烧空间释热率(熔化后期):24

因炉膛燃烧空间释热率很大,除要求选用优质耐火材料以外,还应该采用雾化良好的喷嘴,强化燃烧过程。本设计选用高压蒸汽雾化、高压风套(出口风速约125m/s)、湍流、内混、HB型复合式高压喷嘴。另外,为促进雾化并加速着火过程,将喷嘴安装处端部炉墙设计成燃烧前室。5.2.2炉气流速验算按最大炉气量14.95(m3/s)按设计确定炉膛各处横截面积及流速如下:部位横截面积/流速/炉头0.84.67炉中1.186.8炉尾0.5515.57出口流速较大,要求排烟系统抽力做相应考虑。5.2.3床能率按装料量与每炉冶炼周期验算:(m2)=8.3(t/m2d)验算表明,按经验确定的炉子主要尺寸是适宜的。5.2.4燃料消耗(1)按氧化、还原、浇注阶段热平衡得该期内的平均燃料消耗x=207kg/h。(2)每炉总的燃料消耗量:加料熔化期耗重油=8.5500=4250(kg)氧化、还原、浇注期耗重油=6.0207=1242(kg)每炉总耗重油=5492kg(3)每吨炉料耗重油:5492/66=83.2(kg/t)24

5.3炉子主要结构参数及技术性能表炉子主要结构参数及技术性能见表5-3:表5-3炉子主要结构参数及技术性能表序号项目数量序号项目数量1装料量/6610离炉炉气温度/13002熔池面积/m215.2511炉膛最大释热率/1562×1033炉膛尺寸(长×宽×高)/mm6100×2500×180012床能率/8.34熔池深度(最大)/mm75013炉子日处理量/1065重油每小时最大消耗量/kg·h-162514每炉作业时间表/h14.56最大空气需要量/1457015HB型高压复合式湍流内混喷嘴个数/个27空气压力/kPa65~7016雾化蒸汽量(最大)/5568最大炉气量变/1600017蒸汽压力/MPa0.59炉膛最高温度/℃153018炉料的重油单耗/83.224

第六章炉子主要附属设备的设计6.1燃油烧嘴采用HB型高压油烧嘴,根据表2-16[1],其技术性能如下:燃烧能力:3~180L·h-1调节比:1∶(5~8)油粘度:<7oE烧嘴前油压:0.03MPa雾化剂种类:蒸汽雾化剂压力:0.3MPa雾化剂消耗量:0.22kg/kg雾化剂喷出速度:(300~400)m/s助燃空气供给方式:全部另行供给空气系数:一般1.5火焰长度:1.1~3.5m雾化角:25~30℃6.2换热器反射炉换热器电收尘抽烟机烟囱用于烟气余热回收。有色冶金炉烟气余热回收多用金属表面式换热器,其种类很多,如列管式(平滑钢管式、套管式、针/翅片管式、组管辐射式)、整体式、环缝辐射式、管状喷流式、箱式喷流式、旋流式等。图6-1反射炉及其附属设备24

附录3万吨粗铜精炼反射炉图:24

参考文献[1]《有色冶金炉设计手册》编委会.有色冶金炉设计手册.北京:冶金工业出版社,2000[2] 周孑民.有色冶金炉.北京:冶金工业出版社,2008[3]孟柏庭.有色冶金炉.长沙:中南工业大学出版社,1995[4]《重有色金属冶炼设计手册》编委会.重有色金属冶炼设计手册.北京:冶金工业出版社,1996[5]王秉铨.工业炉设计手册.北京:机械工业出版社,199824

致谢首先感谢我们的指导老师夏老师,这篇设计的每个细节都离不开你的细心指导。你开朗的个性和宽容的态度,深深的感染了我,多次亲临指导和修改让我们看到了你严谨务实的教学态度,在这里谨向夏老师致以诚挚的谢意和崇高的敬其次要感谢我的同学和室友,在我感到困难和受到困惑时,是你们给我指导。特别感谢给予本课程设计参考指导的各参考文献作者,包括《有色冶金炉设计手册》编委会、中南大学出版社周孑民主编的《有色冶金炉》,还有湖南工业大学图书馆数字资源各作者等等,对本设计有很大的帮助作用,在此表示衷心地感谢!另外,感谢学院给予我们这样一次机会,让我们能够独立地完成一个课程设计,并在这个过程当中,给予我们各种方便,使我们在这学期快要结课的时候,能够将学到的只是应用到实践中,增强了我们实践操作和动手应用能力,提高了独立思考的能力。最后,我要向百忙之中抽时间对本文进行审阅,评议和参与本人论文答辩的各位老师表示感谢。学生签名:尹忠强日期:2012年12月19日24'

您可能关注的文档

- 公司厂房工程施工结构设计

- 发酵间和糖化间的厂房扩建工程结构设计

- 30MW光伏农业生态科技园电站项目可行性研究报告

- 35KV变电站施工组织设计

- 公司电镀废水净化处理结构设计

- 反拉深模具结构设计及其数控加工结构设计

- 酒泉新区无线电监测站建设项目可行性研究报告

- 35kV总降压变电所设计论文

- 公司楼层中心工程建设施工组织结构设计

- 40M趸船总体建造方案

- 30万吨年丙烷脱氢制丙烯生产装置建设项目可行性研究报告

- 节能环保型循环经济产业项目可行性研究报告

- 广场中心工程高大模板工程施工结构设计

- 30万吨年煤焦油深加工工程项目可行性研究报告

- 肉牛养殖场污染防治项目可行性研究报告

- 节能技术监督导则宣贯材料可行性研究报告

- 肉牛养殖基地可行性研究报告

- 节能建材有限公司项目可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明