- 842.50 KB

- 2022-04-22 11:26:05 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'煤气、饱和蒸汽发电项目1总论1.1概述1.1.1项目名称煤气、饱和蒸汽发电工程1.2设计依据1.2.1设计依据(1)唐钢发展规划处设计任务委托书(2)唐山不锈钢有限责任公司提供的图纸及各种介质平衡等设计资料。1.3概况目前拥有1台132m2烧结机,3台60m2烧结机,1座10m2竖炉,2座450m3高炉,2座550m3高炉,2座100t转炉,1座80t转炉,1条1580mm热轧带钢生产线,,1条450mm热轧窄带钢生产线,根据唐山不锈钢有限责任公司“十二五”规划,在“十二五”期间4座高炉分别进行大修,最后形成4座550m3高炉、计划拆除3台60m2烧结机,新建1台280m2烧结机,并增上1座100t电炉,形成300万吨/年铁、钢、材配套生产能力,不锈钢公司目前有2台40t65

锅炉及配套的1台12MW和1台6M发电机组,在保证生产和发电设备正常运行以及生活设施必须的消耗外,还剩余有大量煤气和饱和蒸汽,为了积极响应国家节能减排政策,增强企业的全面协调可持续发展,拟新上1台130t/h煤气锅炉、1台25MW凝汽式汽轮发电机组及其配套设施,1台6MW饱和蒸汽汽轮发电机组及其配套设施。1.4设计原则1.4.1以“成熟、可靠、先进、实用、安全、环保、”为原则,选用高效、低耗的工艺流程和技术设备。1.4.2在给定的区域范围内,优化总图、力求顺畅,工艺布置紧凑。1.4.3严格控制投资,设计人员设计时在遵循设计规范和满足业主要求的前提下进行优化设计,采用成熟、可靠、实用的工艺技术基础上,设备选择以实用先进为主,合理使用资金,节约工程投资。1.4.4认真贯彻循环经济理念,注重节能降耗,以“低消耗、低排放、高效率”和“减量化、再利用”为原则。1.4.5严格按照国家现行的有关设计规程规范、标准及规定进行相关设计。做好环境保护、防火和劳动安全卫生工作,“三废”治理项目与主体工程同时设计。使排放的废水、废气、烟尘符合国家排放标准,消防、安全、卫生条件符合国家有关。1.5设计内容1.5.1一台130t/h煤气锅炉、一台25MW65

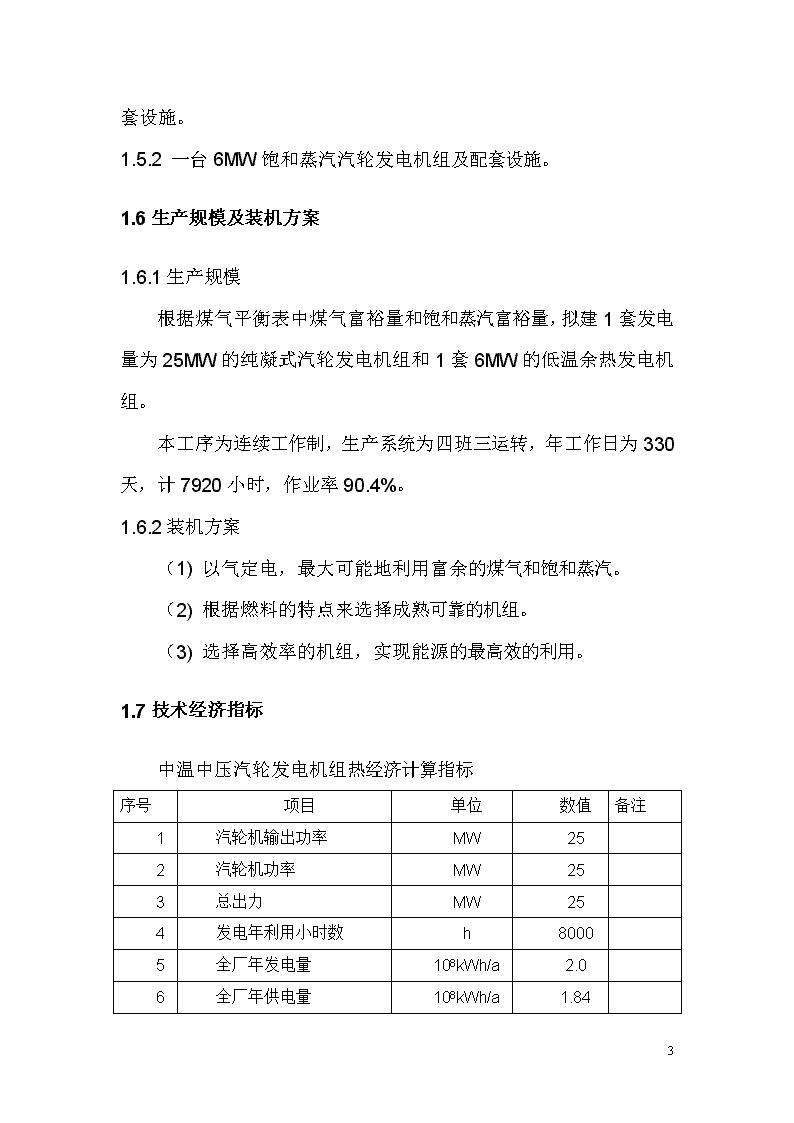

凝汽式汽轮发电机组及配套设施。1.5.2一台6MW饱和蒸汽汽轮发电机组及配套设施。1.6生产规模及装机方案1.6.1生产规模根据煤气平衡表中煤气富裕量和饱和蒸汽富裕量,拟建1套发电量为25MW的纯凝式汽轮发电机组和1套6MW的低温余热发电机组。本工序为连续工作制,生产系统为四班三运转,年工作日为330天,计7920小时,作业率90.4%。1.6.2装机方案(1)以气定电,最大可能地利用富余的煤气和饱和蒸汽。(2)根据燃料的特点来选择成熟可靠的机组。(3)选择高效率的机组,实现能源的最高效的利用。1.7技术经济指标中温中压汽轮发电机组热经济计算指标序号项目单位数值备注1汽轮机输出功率MW252汽轮机功率MW253总出力MW254发电年利用小时数h80005全厂年发电量108kWh/a2.06全厂年供电量108kWh/a1.8465

7厂用电率%88燃料耗量高炉煤气BFGGJ/h0.40129年燃料耗量高炉煤气BFG106GJ/a3.20910全厂发电热效率%29.1111全厂供电热效率%27.5512发电标准煤耗g/kWh31413供电标准煤耗g/kWh32714全年节约标煤万吨/a7.32低压余热汽轮发电机组热经济计算指标序号项目单位数值备注1汽轮机输出功率MW62汽轮机功率MW63总出力MW64发电年利用小时数h80005全厂年发电量108kWh/a0.486全厂年供电量108kWh/a0.45127厂用电率%68发电标准煤耗g/kWh3149供电标准煤耗g/kWh32710全年节约标煤万吨/a1.5071.8工程静态投资本工程投静态资估算为13630.76万元。65

2动力2.1概述2.1.1企业现状及发展规划唐钢不锈钢有限公司现有设施为:10m2竖炉1座、60m2烧结机3台、132m2烧结1台、450m3高炉2座、550m3高炉2座、80t转炉1座、100t转炉2座、1条450mm热轧窄带钢生产线、1条1580mm热轧宽带生产线。热电车间现有2台40t/h煤气锅炉,配套1台12MW抽汽凝汽式汽轮发电机组+1台6MW凝汽式汽轮发电机组。根据唐山不锈钢有限公司十二五规划,拟将现有3台60m2烧结机改造为1台280m2烧结机;将现有2座450m3高炉改造扩容成2座550m3高炉,改造后钢产量达到300万t/a。为充分利用富裕的煤气和饱和蒸汽资源,拟建设1套国内成熟的煤气锅炉发电机组及饱和蒸汽发电机组,使煤气和余热资源得到合理利用,降低生产工艺的综合能耗,增加企业自发电量,提升企业整体经济运行质量。同时,可为企业带来可观的经济效益、环境效益和社会效益。(1)煤气发电十二五规划改造后,整个厂区煤气平衡结果见表2-1,剩余的煤气折合高炉煤气Q=100000Nm3/h。拟建设1台130t/h65

中温压中压温煤气锅炉,配1套发电量为25MW的汽轮发电机组。煤气平衡表:表2-1名称高炉煤气(万m3/h)转炉煤气(万m3/h)产气量624.07用户高炉热风炉27.6 热电锅炉4.31喷煤0.83 白灰2 烧结3.2 转炉 1.3铸铁修包间 0.4竖炉1.58 精细粉0.51580轧机91.2用量合计51.513.9富余量9.890.17(2)饱和蒸汽发电2×100t转炉+1×80t转炉汽化冷却系统蒸汽产量约Q=33t/h,压力P=0.8-1.0MPa;1580中厚板车间加热炉蒸汽产量约Q=10-20t/h,压力P=0.8-1.0MPa,合计蒸汽量Q=43-53t/h。3座转炉汽化冷却系统已配套建设了压力为P=2.5MPa、1台V=90m3和2台V=150m3的蓄热器,目前除供应厂区生产,另外富裕~30t/h饱和蒸汽,压力为0.8-1.0MPa。根据饱和蒸汽量,拟建设1套6MW的饱和蒸汽汽轮发电机组。2.1.2设计指导思想65

本工程项目属环保节能型能源综合利用项目,装机方案选择的原则是:(1)以气定电,最大可能地利用富余的煤气及饱和蒸汽,以减少污染和浪费,降低成本,提高效益;(2)根据燃料的特点来选择成熟可靠的机组,确保发电机组安全运行;(3)选择高效率的机组,实现能源的最高效的利用,创造最佳经济效益;(4)减少氮氧化物等有害气体的排放,以减少对周边地区的大气环境污染。2.1.3设计范围设计范围包括:(1)煤气发电煤气锅炉系统及设备、汽轮机系统及设备、附属设施等。(2)饱和蒸汽发电蒸汽及凝结水系统、汽轮机系统及设备、附属设施等。2.1.4生产规模根据煤气平衡表中煤气富裕量和饱和蒸汽富裕量,拟建1套发电量为25MW的纯凝式汽轮发电机组和1套6MW的低温余热发电机组。本工序为连续工作制,生产系统为四班三运转,年工作日为330天,计7920小时,作业率90.4%。65

2.1.5工艺主要设计内容(1)煤气锅炉系统包括:煤气系统、蒸汽系统、烟气系统,给水系统、排污和排汽系统等。(2)汽轮机系统包括:主蒸汽系统、主凝结水系统、疏放水系统抽真空系统、汽轮机油系统等。2.2热力设施2.2.1燃料及蒸汽供应根据煤气综合平衡结果,剩余的煤气折合高炉煤气约Q=100000Nm3/h,可供拟建电厂全部利用。饱和蒸汽Q=40-50t/h。2.2.2机组选型(1)装机方案选择的原则本工程项目属环保节能型能源综合利用项目,装机方案选择的原则是:1)以气定电,最大可能地利用富余的煤气和饱和蒸汽,以减少污染和浪费,降低成本,提高效益;2)根据燃料的特点来选择成熟可靠的机组,确保发电机组安全运行;3)选择高效率的机组,实现能源的最高效的利用,创造最佳经济效益;4)65

减少氮氧化物等有害气体的排放,以减少对周边地区的大气环境污染。(2)机组选型建设130t/h中压中温煤气锅炉1台,配N25—3.82型凝汽式汽轮机和QFW-25-2型汽轮发电机1套及1套6MW的低温余热发电机组。2.2.3汽轮发电装机方案(1)概述采用锅炉燃烧低热值高炉煤气在国内已相当成熟,是一种高效、清洁能源工程,由煤气锅炉和蒸汽轮机、发电机等系统设备组成。它具有发电效率高,环保效果好,建设周期短,占地面积小,启动及变载快等特点的发电设备。根据煤气平衡煤气富裕量及蒸汽富裕量,选用1套发电量为25MW的纯凝式汽轮发电机组和1套6MW的低温余热发电机组。(2)煤气锅炉选择选用国内制造带蓄热稳燃器的自然循环水管煤气锅炉,国内江西、唐山、杭州、无锡锅炉制造厂积累了丰富的低热值高炉煤气锅炉设计、制造经验和许多商业运行经验。早已具备设计制造各种压力等级、不同容量的煤气锅炉的能力,并且具备锅炉成套供应的能力。故锅炉完全可以采用国产设备。因本工程机组容量较小,无外供热用户,故选择电站锅炉布置形式,系统结构简单,投资省,运行维护方便。(3)汽轮发电机选择65

因为公司蒸汽尚有富裕,不需本电站外供蒸汽。因此,汽轮发电装置选用纯凝汽式汽轮发电机组,与煤气锅炉相匹配。由于国内中温中压汽轮发电机及低温余热汽轮发电机制造厂已积累了丰富的设计、制造经验和许多商业运行业绩,因此也拟采用国内设备。主要设备规格及参数:1)锅炉型号TG-130/3.82-Q额定蒸发量130t/h过热蒸汽压力3.82MPa锅筒工作压力4.2MPa过热蒸汽温度450℃给水温度104℃热风温度370℃排烟温度160℃锅炉效率86%燃料种类高炉煤气厂房布置半露天2)中温中压汽轮发电机a汽轮机型号N25-3.43凝汽式进汽压力3.43MPa进汽温度435℃65

输出功率额定型25MW汽机进汽量额定100t/h回热系统2DJ+1CYb发电机型号QFW-25-2A功率25MW转速3000r.p.m电压10.5kV励磁型式交流无刷励磁3)低温余热汽轮发电机a汽轮机型号N6-0.8凝汽式进汽压力0.8MPa进汽温度170℃输出功率额定6MW最大7MW汽机进汽量额定41t/h最大55t/hb发电机型号QF2W-7-2功率7MW转速3000r.p.m电压10.5kV励磁型式交流无刷励磁65

2.2.4中温中压汽轮发电机组热经济计算指标见表2—2表2—2汽轮发电机组热经济计算指标序号项目单位数值备注1汽轮机输出功率MW252汽轮机功率MW253总出力MW254发电年利用小时数h80005全厂年发电量108kWh/a2.06全厂年供电量108kWh/a1.847厂用电率%88燃料消耗量高炉煤气BFGGJ/h0.40129年燃料耗量高炉煤气BFG106GJ/a3.20910全厂发电热效率%29.1111全厂供电热效率%27.5512发电标准煤耗g/kWh31413供电标准煤耗g/kWh32714全年节约标煤万吨/a7.322.2.5低压余热汽轮发电机组热经济计算指标见表2—365

表2—3低压余热汽轮发电机组热经济计算指标序号项目单位数值备注1汽轮机输出功率MW62汽轮机功率MW63总出力MW64发电年利用小时数h80005全厂年发电量108kWh/a0.486全厂年供电量108kWh/a0.45127厂用电率%68发电标准煤耗g/kWh3149供电标准煤耗g/kWh32710全年节约标煤万吨/a1.5072.2.6煤气锅炉系统及设备煤气锅炉采用半露天布置,自然循环水管锅炉。高压部分包括省煤器、蒸发器及汽包、过热器、减温器等,锅炉额定工况蒸发量130t/h;锅炉主要技术规范见上述。煤气锅炉范围包括煤气系统、蒸汽系统、烟气系统,给水系统、排污和排汽系统等。(1)锅炉烟气系统及设备煤气锅炉烟气系统流程为进口直段烟道、切换档板门、烟囱。烟囱高度80m。(2)煤气锅炉给水系统锅炉采用单元制给水系统。化学补给水送入除氧器上除氧头。启动时除氧器用加热蒸汽汽源来自厂内蒸汽管;正常运行时除氧用加热蒸汽用汽机抽蒸汽。65

高压系统电动给水泵技术规范如下:型号DG160-59型台数2台(1台运行,1台备用)流量160m3/h扬程6.05Mpa电动机440kW,10kV(3)锅炉加药、排污及排汽系统1)炉水校正加药系统锅炉锅内采用磷酸盐垢处理,加药点在锅炉汽包。每台炉选用磷酸盐加药装置1套。每套配有加药泵2台,溶液箱和自动搅拌机各1个,正常运行时加药泵1运1备,对锅炉锅筒加药。2)排污系统锅炉汽包均有连续排污及定期排污系统,按锅炉特点,每台锅炉的连续排污及定期排污均设1个排污扩容器,连续排污系统二次蒸汽不予回收。锅炉排污水在扩容器内扩容降压后排入附近降温排水井,再经离心泵送到冷却塔,作为补充新水。3)排气系统锅炉向空排气管和起跳压力最低的安全阀排汽管均设消音器、满足环保要求。2.2.7汽轮机系统及设备1座锅炉配165

台汽轮机。选用纯凝汽式汽轮发电机组,汽轮机带抽汽回热加热系统。汽轮机主要技术规范见上述,汽轮机系统立足于运行安全可靠,自控水平较高,操作管理方便。(1)主蒸汽系统锅炉与凝汽式汽轮发电机之间主蒸汽管道采用单管制。(2)主凝结水系统及设备汽机凝汽器的主凝结水由汽机凝结水泵升压,经汽机轴封凝器和锅炉中凝结水加热器加热,然后送除氧器进入锅炉热力系统。机组汽机与锅炉之间主凝结水系统采用单母管切换制方式连接。凝汽式汽轮机最大排汽的型号和技术规格如下:型式二道二流程表面式型号N-2000-4型台数1台换热面积2000m2冷却水温度正常28℃,最高34℃每套汽轮机装设2台凝结水泵,每台泵出力为额定设计工况下的凝结水量,另加10%的裕量。其型号和技术规格如下:型号6N6型台数2台,正常1运1备流量60-150m3/h扬程0.6-0.7Mpa电动功率37kW(3)疏放水系统65

汽轮机设抽汽回热系统,因此也就设有给水回热加热器疏放水系统。对电站管道及设备疏放水,配置1.5m3疏水扩容器1台、30m3疏水箱1个、疏水泵2台。(4)抽真空系统凝汽器抽真空采用射水抽气器。由射水抽气器、射水泵、射水箱等组成闭式循环系统,并以工业净化水作为射水箱的补充水源。射水抽气器已由汽轮机厂配套供货,射水抽气系统配置射水泵,射水箱主要技术规范如下:1)射水泵型号IS150-125-315台数2台(1用1备)流量140m3/h扬程32mH2O功率37kW2)射水箱1个,V=30m3/个(5)汽轮机油系统汽轮机油系统除制造厂成套配置轴头主油泵、组合式润滑油站外,汽机间还配置1台补充油箱和1台真空式滤油机供两机组公用的油系统设备。设置的各油系统设备主要组成如下:主油箱、油冷却器、油过滤器、交流辅助油泵、直流事故润滑油泵2.2.8低温余热汽轮机系统及设备低温余热发电的工艺流程如下:365

座转炉经蓄热系统稳压稳流后的饱和蒸汽和由轧钢加热炉汽化冷却系统的蒸汽在发电站进入蒸汽滤洁器混合、脱水后,经隔离阀到主汽门进入汽轮机。蒸汽经主汽门分两路进入汽轮机蒸汽室两侧。蒸汽在汽轮机中膨胀作功,做功后的乏汽排入凝汽器凝结成水,经2台凝结水泵(开1备1)分别送回炼钢车间、轧钢车间,循环使用。主要设备如下:(1)滤洁器蒸汽流量Q=60t/h台数2台(2)凝结水泵流量Q=55t/h扬程H=60m台数2台(开1备1)2.2.9工业冷却系统汽轮机冷凝器冷却水采用循环供水系统。汽轮机油冷却器和发电机空气冷却器冷却用水直接取自循环冷却水进水母管,用后送至循环冷却水排水母管。汽轮机辅助机械设备的冷却用水、轴封用水及其它用水采用工业生产水。2.2.10主厂房布置(1)布置形式本工程建设1套中温中压汽轮发电机组和165

套低温余热发电机组,机组采用横向布置,锅炉和蒸汽机组选用国产设备。汽轮发电机组采用室内式布置;煤气供应系统设施为室外露天布置。发电机组主厂房由汽轮发电机组动力岛及其辅助设备跨、煤气锅炉装置三部分组成。(2)锅炉及其辅助设备布置锅炉在炉顶采用轻型防雨棚。为方便炉顶阀门及设备的检修,每台余热锅炉顶检修单轨电动葫芦1台,起重量为2t。锅炉给水泵、炉内磷酸盐加药及汽水取样装置等就近布置在锅炉西侧0.00m层辅助厂房内。排污扩容器就近布置在室外。(3)汽轮机间布置汽机间跨度27m,采用封闭式框排架结构。2台汽轮发电机组采用顺列横向岛式布置,运转层标高8m。厂房上部设有一台32/5t电动慢速双钩桥式起重机,供机组检修时起吊设备及部件。厂房轨顶标高17m。辅助间跨度9m,封闭式框架结构。标高8m运转层适中位置设有电厂中央控制室(机炉电集中控制室)。除氧层标高为+14.5m。电厂中央控制室布置2个出入口,内有良好的空调、照明、除尘、防振和防噪声等措施。65

3给排水3.1概述唐山不锈钢有限责任公司煤气、饱和蒸汽发电工程新建130t高炉煤气锅炉1套,25MW汽轮发电机组1套,6MW饱和蒸汽汽轮发电机组1套。总循环水量9500m3/h(其中25MW汽轮发电机组循环水量6500m3/h,6MW饱和蒸汽汽轮发电机组循环水量3000m3/h),除盐水平均用量3m3/h,最大8m3/h。生产新水用量约150m3/h,生活水用量2m3/h,生产生活总排水量为15m3/h。循环水率为98%。设计所需生产新水、除盐水、生活用水管道直接与厂区现有给水管道相接;生产生活排水就近排入厂区现有排水管道。3.2循环水系统工艺及设施3.2.1循环水系统工艺本系统总循环水量为9500m3/h。循环水使用后仅水温升高,水质未受到污染,回水利用余压经管道送至冷却塔,冷却后的水回到吸水井内,再由泵组加压送至用户循环使用。为保证系统水质,对循环水进行旁通过滤,并投加水质稳定剂和杀菌灭藻剂,以免造成对设备和管道的腐蚀和结垢。循环过程中损失的水采用生产新水补充,补充生产新水量约150m3/h。3.2.2循环水系统设施新建循环水泵站1座,65

主要包括泵房、吸水井、冷却塔、配电操作室等,泵站长48m、宽10.5m;吸水井宽16m,长48m。(1)循环给水泵:单级双吸离心泵600S-32型Q=2700~3600m3/h,H=33.5~26m,配电机Y450-6型N=355kW,10kV,共4台开3备1。(2)旁滤给水泵:单级双吸离心泵250S-39型,Q=360~612m3/h,H=42.5~32.5m,N=75kW,2台开1备1。(3)旁滤过滤器:采用全自动高速介质过滤器,Q=300m3/h,2套。(4)管沟排水潜污泵:Q=15m3/h,H=15m,N=2.2kW,1台。(5)水泵吸水管上设蓝式过滤器:DN1000,过滤精度3mm,4台。(6)循环水池上设机力通风钢筋混凝土框架冷却塔3台,NL-8.53型,平面尺寸16m×16m,单台处理水量3500m3/h,进水t1=42°,△t=10°C,风机电机功率N=160kW。(7)水质稳定加药设备2套。(8)电动单梁悬挂式起重机1台,起重量5t,起升高度6m,梁长L=9m,跨度LK=7.5m。3.3消防给水系统本工程需设置防火设施的地点主要为主厂房、附属设施等区域范围。室内外均设置消火栓,室内消火栓设置间距不大于50m,室外消火栓间距不大于120m,消火栓管网以环状布置分布整个工程区域,水源为两路独立供水源。同时发生火灾的次数按一次考虑,室内消防水量为10L/S,室外消防水量为20L/S65

。消防给水采用低压消防给水系统,室外采用SS100/65-1.0型地上式消火栓。3.4生产、生活及雨水给排水管道3.4.1除盐水给水管道除盐水给水来自现有除盐水站,在除盐水站新增2台不锈钢给水泵,开1备1,水泵性能Q=14.1~28.2m3/h,H=30.8~26.4m,N=4kW;供水管道使用不锈钢管道沿道路旁煤气管道架空接至发电厂房除盐水箱。3.4.2发电冷凝水管道发电冷凝水使用不锈钢管道沿道路旁煤气管道架空接至甲方指定用户。3.4.3发电生产用水管道发电生产用水管道使用焊接钢管道埋地敷设。3.4.4发电区域排水管道生产和生活排水管道使用焊接钢管或钢筋混凝土管,就近排入厂区现有排水管道;雨水管道沿道路敷设,在路边设雨水口收集雨水,就近排入厂区现有雨水管网。3.5主要技术经济指标总循环水量9500m3/h循环水新水用量150m3/h除盐水用量平均3m3/h,最大8m3/h65

生活水用量2m3/h水重复利用率98%4采暖、通风、空调4.1概述本设计为唐山不锈钢公司煤气、饱和蒸汽发电工程,内容包括:主厂房、循环水泵房采暖通风;高、低压配电室、主控操作室通风空调。4.2设计内容4.2.1采暖采暖热媒采用95-70℃热水采暖,散热器采用钢制高频翅片管对流散热器,采暖系统采用上供下回系统形式,热源接自不锈钢南换热站。采暖面积如下:汽机厂房及循环水泵房采暖,采暖面积:1872m2。4.2.2通风:循环水泵、电缆夹层机械排风系统;汽机主厂房机械排风系统。(1)电缆夹层设置机械排风,换气次数:8-10次/小时,选用4台防爆型边墙排风机,型号:WEX-500EX4-0.25,电压:380V,功率:0.25KW,风量:4500m3/h,设置排烟防火阀。(2)循环水泵站设置机械排风,换气次数:8次/小时,选用5台边墙排风机,型号:WEX-500D4-0.25,电压:380V,功率:65

0.25KW,风量:4500m3/h。(3)对汽机主厂房进行机械排风,换气次数:8-10次/小时,选用6台屋顶排风机,型号:RTC-750D8-1.5-GT,电压:380V,功率:1.8KW,风量:18000m3/h。4.2.3空调高压配电室、电抗器室、低压配电室及主控操作室设置分体空调。(1)高压配电室和电抗器室采用3台单冷柜式空调制冷,室内机:FVY200AMY1L,电压:380V功率:1.5KW/台,室外机:R200KMY1L,电压:380V功率:8KW/台,制冷量:20KW。(2)低压配电室采用2台单冷柜式空调制冷,室内机:FVY200AMY1L,电压:380V功率:1.5KW/台,室外机:R200KMY1L,电压:380V功率:8KW/台,制冷量:20KW。(3)主控操作室采用冷暖柜式空调2台,室内机:KFR-120L/SDY-S室外机:R200KMY1L,电压:380V功率:8.15KW/台,制冷量:12KW制热量:17.5KW。65

5电力5.1系统概述本工程电力设计范围包括一套130t/h高炉煤气锅炉、一套25MW汽轮发电机组、一套6MW饱和蒸汽汽轮发电机组及配套循环水泵站等相关配套设施的电气设计。包括本次工程主体设施及全部附属设施的发电并网、高低压厂用电接线及布置、电气传动、直流电系统、二次线、继电保护及自动装置、电气设备布置及电缆敷设、照明及检修网络、防雷接地、保护接地。5.2设计原则系统配置简单可靠,在保证节省投资的前提下,尽量提高电气自动化系统的控制水平,设备选型选择安全可靠、质优价廉,有实际运行经验的产品。5.3电气主接线(1)25MW汽轮发电机组发电机出口电压为10.5kV,发电机出口设断路器、仪表PT及励磁PT。电气主接线采用电缆接线的单母线接线,并网于不锈钢东110kV变电站10kVII段母线侧。为限制短路电流发电机联络线柜与东110kV变电站并网柜间通过电抗器连接。正常运行时电抗器通过一台快速开关短接,短路故障时快速开关动作,投入电抗器。65

(2)6MW饱和蒸汽汽轮发电机发电机出口电压为10.5kV,发电机出口设断路器、仪表PT及励磁PT。电气主接线采用电缆接线的单母线接线,并网于不锈钢东110kV变电站10kVI段母线侧。(3)中性点接地方式发电机中性点不接地10kV采用中性点不接地0.4kV采用中性点直接接地方式5.4厂用电系统(1)厂用高压电动机采用10kV;低压电动机采用380V;安全照明电压AC36V;直流系统电压DC220V。(2)厂用电采用单母线分段接线,由不锈钢东110kV变电站III段母线引来两路10kV电源,每路10kV电源均能带全部负荷。(3)0.4kV系统采用单母线分段,在低压电气室内与低压配电屏并柜安装两台10/0.4kV干式变压器,正常工作情况下两台变压器同时运行,当一台变压器故障时,另一台变压器可带全部负荷。(4)0.4kV系统采用TN-S系统(5)厂用电计算负荷计算:安装设备容量:4964kW运行设备容量:3896kW10kV计算负荷:有功功率:3037kW无功功率:2033kVar65

视在功率:3654kVA功率因数:COS∮=0.835.5电气传动(1)锅炉系统和汽机系统在主控室设集中操作,系统联动及控制采用PLC控制系统。各电气设备设机旁操作;(2)额定功率大于等于90kW低压电机采用软起动;(3)10kV电机分为控制室、10kV开关柜和机旁三地操作。5.6直流系统直流负荷主要为控制、保护、信号、事故设备等负荷,均选用免维护直流电源装置。发电机励磁采用三机一轴无刷励磁方式,数字式励磁调节装置。发电机励磁装置由发电机厂随机配套。5.7二次线、继电保护及自动装置(1)发电机组10kV开关柜和厂用电10kV开关柜采用微机保护监控系统和分布式光纤测温系统,在主控室集中控制。(2)发电机与电力系统的同期并列,采用自动、手动准同期方式。并设闭锁,以防非同期合闸产生过大的冲击电流。(3)微机监控系统可对10kV配电装置、发电机进行遥测、遥控、遥信,继电保护等。通过SCADA工作站显示主接线,各种报表,历史数据回顾,限值监视及报警处理;事件记录。65

(4)继电保护1)发电机保护a发电机定子绕组及引出线短路故障的纵联差动保护b发电机定子绕组接地保护c发电机外部短路故障的复合电压启动过电流保护d发电机定子绕组的过负荷保护e发电机励磁绕组过负荷保护,发电机转子绕组一点、二点接地保护f失磁保护g逆功率保护h时限电流速断保护i过电压、低电压保护j低周波保护2)10kV线路保护a时限电流速断保护b过电流保护c单相接地保护3)低压厂用变保护a时限电流速断保护b过电流保护c单相接地保护d温度保护65

e零序过流保护4)10kV电机保护a时限电流速断保护b过电流保护c单相接地保护5.8电气设备布置及电缆敷设电气主控室、10kV配电室、厂用变压器及厂用低压配电装置布置于A跨以外辅跨内三层平面。发电机出线小室为主厂房附式,其位置、大小结合工艺统一考虑。线路敷设视具体情况分别采用电缆夹层、电缆沟、直埋、电缆桥架、局部穿管等。5.9过电压保护、防雷接地及工作接地系统母线上,发电机三相绕组的中性点上,真空断路器开关柜内均设置过电压保护器,有效地限制各类过电压。本工程内的烟囱、高层建筑、构筑物等属三类防雷等级,按有关规定设计必要的防雷(采用避雷针、避雷带等)设施。接地系统为防雷、接地混合系统,接地电阻≤1Ω。5.10照明与检修网络照明电源采用与动力共用变压器方式,照明电压采用交流220V,检修照明采用交流36V65

,由照明配电箱供电,事故照明采用应急电源装置,在主厂房设置检修配电箱。6自控6.1概述本设计包括一台130t/h高炉煤气锅炉、一套25MW汽轮发电机组、一套6MW饱和蒸汽汽轮发电机组、除氧给水系统及循环水泵站系统仪表及自动化控制系统设计。6.2过程控制及检测项目锅炉系统主要包括:汽水系统、燃烧系统、风烟系统及除氧给水系统。各部分分别包括压力、温度、流量、液位、一氧化碳检测及燃烧调节、控制等。汽轮发电机系统设有主汽门、调节汽门前后温度、压力、流量检测;汽机转速、轴位移、热膨胀、一二次脉冲油压、轴承回油温度、轴瓦温度检测;抽汽及减温减压系统温度、压力、流量检测;凝汽器系统温度、压力、流量检测;润滑油系统温度、压力、液位检测;汽机保护联锁系统;发电机本体温度检测;空冷器冷却水温度检测等。饱和蒸汽汽轮发电机组主要包括各部分压力、温度、流量、液位、汽机转速、轴位移、热膨胀检测及控制调节等。循环水泵站主要包括泵出口压力检测;供水干管流量、温度、压力检测;循环水池、集水坑液位检测;冷却塔净环水温度检测;冷却塔风机油温检测等。65

6.3仪表及自动控制系统选型本设计拟采用“三电”一体化PLC控制系统,实现生产过程的检测与控制。仪表与电气共用PLC控制系统。控制系统选用技术先进、操作简便、可靠性高、扩展性能优越、有良好的技术支持及售后服务,具有交好的性能价格比、信誉好、在国内外具有成功使用经验的产品。压力、温度、流量、液位等常规仪表设备选用国内技术先进、使用可靠、价格合理的智能型仪表,部分仪表选用中外合资生产的仪表,个别关键部位仪表选用进口设备。6.4控制室锅炉、汽轮发电机组及其循环水泵站共用控制室。控制室设操作间、机柜间,操作间、机柜间按计算机房标准设计、装修,并设置空调。6.5.电源由电力专业提供AC220V,50HZ电源。6.6接地自动控制系统设独立接地系统,接地电阻不大于4欧姆。仪表保护接地电阻不大于4欧姆,接地极与电力专业共用。65

7电信设施7.1概述设计范围:本设计包括1套130t高炉煤气锅炉、25MW汽轮发电机组、6MW饱和蒸汽发电机组及其相应辅助设施的电信设施及本工程区域范围内的电信线路。设计内容:自动电话、调度电话、移动通信系统、工业电视系统及火灾自动报警系统。7.2电信系统(1)自动电话为保证各生产岗位之间的联系及各管理部门日常对内对外公务联系,设置自动电话分机5部,自动电话由不锈钢公司自动电话总机供线。(2)调度电话为满足车间调度员能及时组织、协调生产作业计划、指挥生产和召开会议提供通信服务,设置调度电话15部,调度电话由不锈钢公司调度电话总机供线。(3)移动通信系统为及时了解掌握生产信息,随时处理解决各种突发性问题,保证巡检人员与指挥人员随时联系,设置移动通信系统。本工程移动通信利用无线对讲机,配置无线对讲机10部,发射功率2~5W,采用400MHz65

频段,使用频点由建设单位向当地无线电管理委员会申报批准。(4)工业电视系统为保证产品质量、生产工序之间相互配合,提高生产效率,确保设备和人身安全,满足操作人员必须监视不易直接观察的生产部位或场所的要求,设置工业电视系统,直观地将生产情况显示在主控室内。主要摄像点包括:锅炉炉顶1点、锅炉烧嘴区2点、除盐水站1点、除氧器1点、给水泵2点、高低压配电室4点、取样间1点、鼓引风机3点、煤气阀门平台2点、蒸汽平台1点、汽包水位计2点、厂房±0.00m平面1点、厂房7m平面1点、厂房12.5m平面1点、厂区保安监控4点等区域摄像点。本工程共27处设置监视点,系统采用单头单尾方式传输信号。根据工艺要求,锅炉设置2套炉膛火焰电视监视装置。所有视频图像均在主控室内显示。(5)火灾自动报警系统为了安全生产,及时发现火情,及早控制火灾蔓延,减少火灾损失,根据有关消防要求,本工程设计如下:在电气室等处设置点式光电感烟火灾探测器;在液压站、润滑站设置红外火焰探测器及缆式感温探测器;在电缆夹层等处设置缆式感温探测器;并根据有关规范要求设置消防联动控制模块,用以控制防火阀及风机等,本系统除在各防火分区设置火灾探测器外,还设置适量的手动报警按钮、控制模块等设备,对相关消防设施进行联动控制。本工程在主控室设置火灾报警控制器1台。65

7.3电信线路本工程传输线路按各通讯系统的传输特性确定并自成网络系统。厂区主干电信线路优先采用利用电力电缆沟及电缆通廊敷设,在不能利用电力桥架敷设的情况下,厂区通讯线路采用地下管道敷设方式。车间内的各类传输线路的敷设,以电力电缆沟敷设为主,部分地段采用暗管敷设方式,其余采用钢管沿墙、柱明敷方式。65

8总图运输8.1概况本工程于唐山不锈钢有限责任公司院内新建一台130t/h煤气锅炉、一台25MW凝汽式汽轮发电机组及其配套设施,一台6MW饱和蒸汽汽轮发电机组及其配套设施。在满足工艺流程顺畅、运输合理,符合消防规范要求,同时少用地前提下,尽量紧凑布置。8.2总平面布置新建锅炉发电及饱和蒸汽汽轮发电布置在不锈钢中部,4#高炉鼓风机站西侧,占用原合金料库区域位置。本着满足工艺要求的前提下节约用地的原则,新建锅炉发电机组、饱和蒸汽汽轮发电机组及循环水泵站共同布置在同一厂房内。由东向西依次为烟囱、锅炉、发电主厂房、循环水泵站、循环水池。具体布置见附图10197Y-ZT。8.3竖向布置8.3.1锅炉发电区域场地平坦,室外地坪标高为48.00m。8.3.2场地排水65

本工程道路均为城市型道路,为保持厂容整洁又能顺利排除污水和雨水,与现有厂区排水方式相结合设计场地污水和雨水均采用暗管排水方式。汇入全厂区排水网中。8.4运输8.4.1厂内道路技术条件根据生产、运输和厂区总平面布置的要求,在厂区四周设置次干道,设计采用城市型道路,路面宽度为5m,最小转弯半径为6m。路面采用C30混凝土路面,厚25cm,二灰碎石基层,厚30cm。道路运输设备由全厂统一调配。8.5厂区绿化和消防设施8.5.1厂区绿化为减少工厂烟尘对周围环境的污染,减少噪声的影响,除车间内部采取措施外,厂区进行绿化美化,改善劳动条件,为职工创造良好的生产和生活环境。在道路两侧种植行道树;充分利用区域内零散地段种植草皮。本次设计不配备绿化人员,绿化采用的洒水车、喷药车等不另增加,厂区绿化统一管理。8.5.2消防设施除在各车间和辅助设施内考虑了必要的消防设施外,在区域道路旁设置有消火栓,消防车等设施由消防队统一调配使用,不另增消防车辆。65

9.土建9.1概述本工程为唐山不锈钢有限责任公司煤气、饱和蒸汽发电工程。新建发电主厂房27m×48m,内设Q=32/5t桥式起重机一台,25MW发电机组一台及6MW饱和蒸汽发电机组一台,以及3.400m平台、8.000m操作平台。辅助跨:9m×48m,5层钢筋混凝土框架结构;泵房、配电跨:10.5m×48m,3层钢筋混凝土框架结构;与25MW、6MW发电机组相配套建设1台130t煤气锅炉;冷却塔:16m×48m,地下为钢筋混凝土水池,地上为3层钢筋混凝土框架剪力墙结构;80m钢筋混凝土烟囱及钢筋混凝土烟道;设备基础、锅炉区域钢平台及外网。室内外高差为300mm。9.2建筑设计(1)主要建筑厂房墙体围护结构:240厚烧结多孔砖墙。公辅建筑围护结构:240厚烧结多孔砖墙。1)屋面:主厂房采用复合压型钢板屋面。其它为钢筋混凝土保温屋面。a屋面保温材料:屋面采用80mm厚1∶10水泥珍珠岩保温,容重为450kg/m3。b屋面找坡材料:65

采用1∶8白灰炉渣找3%坡,最薄30mm厚,容重为1000kg/m3,或采用钢筋混凝土板自行找坡。c屋面防水材料:采用4mmSBS卷材防水,有组织排水。2)地面/楼面材料:厂房采用水泥砂浆或混凝土地面、楼面;主控室、配电室、操作室、泵站等建筑采用防滑瓷砖地面、楼面。3)门窗:一般采用塑钢门窗,厂房大门采用彩板保温钢大门。外墙面装修:彩板墙面。4)内墙面装修:a厂房采用水泥砂浆抹面,喷大白浆;配电室、操作室、控制室、水泵站等建筑房间内墙面水泥砂浆抹面,刷内墙涂料。顶棚装修:b配电室、水泵站等建筑为水泥砂浆抹面,刷内墙涂料;操作室、控制室、厕所设轻钢龙骨铝塑板吊顶。5)屋面安全措施:当檐高≥8m时,在檐口周围设1.2m的防护栏杆。当檐高≥8m时,或两相邻屋面檐高差≥3m时,设屋面检修钢梯。6)金属表面刷油漆:栏杆刷黄黑相间色,其它金属表面为灰色。65

各建筑物详细叙述见下表:序号建筑名称建筑类型高度建筑面积m2备注1发电主厂房27m×48m排架结构23.5m1416Q=32/5t桥式起重机一台2辅助跨:9m×48m框架结构26.05m2630五层3泵房、配电跨:10.5m×48m框架结构14.5m1448三层4冷却塔:16m×48m框架结构14.5m2421地下一层,地上三层5钢筋混凝土烟囱混凝土结构80m9.3 结构设计(1)厂房结构形式:1)发电主厂房采用钢筋混凝土排架结构。2)辅助跨采用钢筋混凝土框架结构。3)泵房、配电跨采用钢筋混凝土框架结构。4)办公、配电楼采用钢筋混凝土框架结构。5)冷却塔采用钢筋混凝土框架剪力墙结构。6)泵房及配电室采用钢筋混凝土框架结构。7)地下结构:水池等地下结构采用钢筋混凝土结构。8)汽轮发电机基础采用高架钢筋混凝土基础。9)锅炉基础采用板式钢筋混凝土基础。10)烟囱:80m高烟囱采用钢筋混凝土筒体结构。11)管网支架及平台:厂区管道支架及平台采用钢结构。65

9.4 消防及安全卫生主厂房属严重危险级灭火等级;辅助跨、配电室、泵房等属中危险级灭火等级;其它建筑物属轻危险级灭火等级,应按《建筑灭火器配置设计规范》GB50140-2005配置灭火器。按照《建筑设计防火规范》GB50016-2006和《钢铁冶金企业设计防火规范》GB50414-2007进行建筑防火设计。安全出口、疏散及消防距离等均符合《建筑设计防火规范》要求。各项安全卫生措施均按《冶金企业安全卫生设计规定》的要求进行设计。65

10环境保护10.1设计依据和采用的标准《建设项目环境保护管理条例》《建设项目环境保护设计规定》《火电厂大气污染物排放标准》GB13223-1996《工业企业厂界噪声标准》GB12348-90《污水综合排放标准》GB8978-9610.2设计范围利用发电工程的建设条件的研究,工程方案设想,电厂的组织机构和建设进度、环境保护、劳动安全卫生方案设想、投资估算及财务分析。本篇章通过对余热发电厂生产过程中各种污染因素的分析,研究采取必要的措施进行治理,以减少对周围环境的不良影响,消除污染甚至减轻污染,达到保护环境,改善劳动者的工作条件的目的。体现“可持续发展”的基本国策。实现社会、经济和环境三个效益的统一。10.3主要技术原则(1)贯彻国家节能减排的方针政策,达到节能及改善环境的目的。(2)厂房布置力求紧凑,减少占地。以降低工程造价、节约工程投资、缩短建设周期,力求较好的经济效益。65

(3)主体工程与环保、安全和工业卫生同时考虑,尽量消除电厂生产的废弃物对环境的影响。10.4主要污染源(1)水污染主要有温度较高且呈碱性的锅炉排水、生产的排污水和职工生活污水等。(2)噪声汽轮机发电机组及各类辅助设备如泵等动力机械的噪声,各类介质在管道内流动和排水等产生的噪声,形成对周围环境的影响。10.5生活污水处理本工程生活污水主要包括车间生活污水、淋浴生活污水等。生活污水在厂内实行雨、污分流制。生活粪便污水经化粪池处理后汇同生活废水、工业废水一起排入厂区污水管网,由不锈钢公司的处理设施统一处理,达标排放。10.6噪声治理本工程所采用的机械设备的噪声源强度见表10-1表10-1机械设备的噪声源强度表噪声源声级范围dB(A)LeqdB(A)排放条件汽轮机92.6~95.794.2连续65

本设计除要求设计制造厂的机械产品应符合规定的噪声标准外,本工程按《城市区域环境噪声标准》及《工业企业厂界噪声标准》的要求,对噪声的治理将采取以下措施:(1)厂区总体设计布置时,将噪声较大的设备尽可能布置在远离办公室等人员较集中的地方,以防噪声对工作环境的影响。(2)在风道与风机接口处采用软性接头,对风机及风道进行保温,并在风管道上适当设置加强盘以增强刚度、改变钢板振动频率,减少流动噪声及相应引起的振动噪声和振动噪声的传递等措施以减少振动噪声。(3)锅炉启动排汽管道设置小孔消音器,其消声量达39dB(A)。(4)对汽轮机采用加装隔声罩措施,加强保温等,使噪声减下来。(5)选用风机、水泵等设备时,尽可能采用低噪声的设备。(6)在运行管理人员集中的控制室内,门窗处设置吸声装置(如密封隔音门窗等),室内设置吸声吊顶,以减少噪声对运行人员的影响,使其工作环境达到允许噪声的标准。(7)厂区加强绿化,设置绿化带以起到降低噪声的作用。通过上述措施,使本工程噪声达到GB12348-90《工业企业厂界噪声标准》以及满足GB3096-93《城市区域环境噪声标准》中的要求。10.7综合评价本工程两套机组额定工况下发电功率为31MW,每年可发电24800万Kwh,节约标煤量约8.82765

万吨,大大减少了温室气体和酸性气体的排放,即符合国家节能降耗的大政方针,因此本工程具有突出的环保节能效益。本工程的生活污水和生产废水经相应的处理达到了《污水综合排放标准》(GB8978-1996)中的二级标准后,回收利用,故不会对工厂周围的水体产生不良影响。本工程对产生较大噪声的设备采取有效的治理措施,本厂的噪声基本上不会对周围环境产生影响。总之,本工程采取多方面的有效治理措施,对周围环境不会产生明显的不良影响,从环保角度看,本工程是可行的。11.安全与工业卫生11.1设计依据和采用的标准《工业企业设计卫生标准》GB17053-9765

《工业企业噪声控制设计规范》GBJ87-85《建筑设计防火规范》GB50016-2006《建筑设计防雷规范》GBJ57-94《爆炸和火灾危险环境电力装置设计规范》GB50058-92《火力发电厂采暖通风及空气调节设计技术规定》11.2主要安全危险和职业有害因素分析本工程安全危险因素主要包括火灾、爆炸、电击伤、机械伤、雷击等。职业有害因素主要包括有毒有害气体、噪声、高温、低温等。11.3设计采用的安全措施11.3.1消防措施根据防火规范对消防水量和水压要求,本次建设将充分利用公司现有的消防设施,并在新建电厂增设消防管道和消火栓。在高压配电室、主控电缆室设有火灾自动报警装置。在电缆夹层中采取阻燃封堵处理。11.3.2防机伤措施对各种机械的转动部分设有防护栏杆或防护罩、扶梯、平台设置安全栏杆。主厂房运转层检修吊孔、引风机检修平台等设围栏,及覆盖花纹钢板。11.3.3防电、防雷措施65

各种电压等级的电气设备的对地距离,操作走廊尺寸严格按照规定执行。所有电气设备均有完好的接地设施,形成接地网。高压电气设备周围设栅栏,电气各系统的控制保护回路均设有信号监视,故障跳闸等保护措施。冷却塔设防直击雷保护装置,发电机中性点装磁吹阀型避雷器。11.3.4防震措施唐山地区地震基本烈度为8度,所有建筑物的抗震设计均满足抗震要求。11.4工业卫生措施11.4.1防毒害措施配电室、变压器室设轴流风机,换气次数不小于10次/时。11.4.2防噪声措施主要噪声源包括汽机、水泵、发电机等,存在噪声维护的主要职业岗位为:汽轮发电机控制室以及职工的休息室。对噪声较大的转动设备如给水泵等配置隔音罩,高速气流、减压阀等做好保温层设计,间接起一定的防噪声作用。值班室、控制室采用隔音建筑材料。岗位工人必要时佩带耳塞,采用上述措施后,岗位噪声满足工业企业卫生标准的要求。11.4.3防暑、防寒措施主厂房热媒和其它建筑物采用热水做热媒采暖。主厂房采用机械通风,消除余热。机、炉、电控制室采用柜式空调进行空气调节。65

11.5安全教育利用唐山不锈钢有限责任公司的安全教育机构对职工进行必要的安全教育。11.6生活福利辅助跨除氧层上设办公室。11.7安全卫生效果评价采用上述措施后,预计安全和工业卫生可以达到《工业企业设计卫生标准》的要求。12.节约能源本钢铁厂热综合利用发电工程,利用富裕高炉煤气及饱和蒸汽的热能进行发电,项目本身是一项环保节能工程。由于工程采用了先进的锅炉及其它工艺,提高了热效率,极大的利用了废热能。65

唐山不锈钢有限责任公司剩余煤气量折合高炉煤气达10万Nm3/h。这些煤气如果对空排放,不仅浪费能源,而且严重污染了空气。钢铁厂高炉煤气发电项目,正是为了节约能源、改善环境而建的一个项目,本工程装机方案是容量为1台25MW汽轮发电机组配一台130t/h中压燃气锅炉。工程建成后可以满足钢铁厂部分用电量。相当于年节电是1.84亿kwh,相对于节约标准煤7.32万吨。6MW饱和蒸汽发电机组全年外供电0.45亿kwh,相对于节约标准煤1.5万吨。以上两项共节约标准煤8.82万吨/a,节能效果显著。另外,饱和蒸汽发电机组凝结水实现再循环,年节约软水31.68万吨。12.1其它节能措施(1)采用成熟的生产技术和关键设备,用低热值煤气资源生产电力,减少了二次能源(煤气)的放散;(2)本工程国内供货的辅机选型以招标或议标方式优选技术先进、效率高、经济适用、安全可靠的产品;(3)厂用变压器采用节能型变压器。附属设备有有电机、凡有配套产品的一律选用Y型高效节能电机,以节约厂用电。照明设备选用节能型灯具和高效光源。(4)尽量收用有压疏水、门杆、汽封漏汽,以降低热量及工质损耗。65

(5)选用质量好的阀门及管线零部件,杜绝泄漏,减少工质和热源损失。((6)保温设计采用经济厚度设计法,做到投资省、热耗低、综合效益好;选用微孔硅酸钙及新型硅酸镁等主保温材料,以降低设备及管道的热损失。(7)各系统装有能源计量表计,对工艺参数和设备运行状况采用计算机监控,使装置持续处于高效工况区稳定运行。12.2节水和节约用地(1)电厂采用了循环供水系统,提高了冷却水重量使用率;(2)冷却塔装设高效型除水器,提高除水效率;(3)合理提高循环水浓缩倍率,减少循环水排污量;(4)在工艺系统设计中采取了各种有效措施,尽量消除“跑、冒、滴、漏”现象,减少工质损失;(5)在电厂总平面布置上采取优化设计,充分利用厂区已有的辅助生产系统及附属设施,并且将相近功能的建筑物采用合并、毗邻、联合建筑,在工艺顺畅、厂房配置及车间布置合理的前提下,节约厂区用地。(6)施工用地尽可能利用厂区周边附近现有空地,做到精细安排,少占土地。65

12.3节约原材料工程设计尽量节约“三材”。有条件的生产设施考虑露天或半露天布置;有的公辅设施合理布局联合建筑。原材料做到尽量就地取材进料。13消防13.1编制依据和设计标准《中华人民共和国消防法》(1998年7月1日)《建筑工程消防监督审核管理规定》(公安部令第30号)65

《火力发电厂与变电所设计防火灭现范》(GB50229-1996)《建筑设计防火规范》(GBJ50016-2006)《低倍数泡沫灭火系统设计规范》(GB50151-1992)《水喷雾灭火系统设计规范》(GBJ84-1985)《建筑物防雷设计规范》(GB50057-94)《建筑灭火器配置设计规范》(GBJ140-90,1997版)《火灾自动报警系统设计规范》(GB50116-1998)《爆炸和火灾危险环境电力装置设计规范》(GB50058-92)《高压配电装置设计技术规范》(SDJ5-1985)《安全标志》(GB2894-1996)《消防安全标志设置要求》(GB15630-1995)《安全色》(GB2893-1982)《工业企业煤气安全规程》(GB6222-2005)13.2生产的火灾危险性分析本电站火灾的主要潜在危险在于贮存和使用可燃介质的设施和地方。煤气为易燃介质,绝缘油与透平油是可燃介质;电缆夹层、架空电缆、电缆沟则可能在散热或隔热情况不好时发生燃烧或因为其它原因引起火灾而沿电缆蔓延导致事态扩大的可能。此引,因为可燃介质透平油、润滑油泄漏而落在高温管道上引起火灾也有可能发生。本电站燃用的煤气按《建筑设计防火规范》(GBJ50016-2006)第3.1.1条火灾危险性分类为乙类。65

13.3消防措施本电站工程消防设计贯彻“预主为主、防消结合”的方针,防止或减少火灾危害,保障人身和财产安全。13.3.1建筑设计(1)建筑消防根据《建筑设计防火规范》有关规定,本工程建筑物火灾危险性及其最低耐火等级如下:锅炉、汽轮发电机主厂房均是丁类,二级。机力通风冷却塔和循环水泵房均是戊类,二级。本工程建筑物高度为26m,汽轮发电机主厂房为二层,辅跨为4层。按《建筑设计防火规范》的说明,本工程为一般性工业建筑。按第3.2.1条规定:防火分区最大允许占地面积4000m2。实际设计占地面积2064m2。按第3.5.3条规定的厂房安全疏散距离,汽轮发电机主厂房实际设计安全疏散距离均小于50m。(2)安全疏散与防火发电站在主厂房电气控制跨固定端设置了一个混凝土楼梯,扩建端设置一部通向各楼层及屋面的室外钢梯,楼梯净宽不小于1.1m,疏散走道的净宽不小于1.4m。每跨都有不少于两个安全出口,均有直接通向外部的出口。厂房内最远工作地点到外部出口或楼梯的距离都小于50m。厂房各层主平台通互相连通,厂房内交通及安全疏散较为顺畅;周边能形成环形的消防通道。65

厂房中的各受力构件都为非燃材料,耐火极限时间均达到建筑物二级耐火等级中各构件的时间或相应说明的要求,整个厂房的耐火等级不低于二级。汽机跨与电气控制用房跨之间采用砖墙分隔,双面20厚水泥砂浆粉刷。电气控制用房的门均采用防火门,所有疏散门都向外开。以上均满足了《建筑设计防火规范》的要求。13.3.2总平面布置汽机主厂房、各辅助生产建筑物、构筑物及附属设施之间按《建筑设计防火规范》(GB50016-2006)等有关规定设计消防间距,周围均已设有必要的消防车道,以满足消防要求。13.3.3机务煤气锅炉、汽轮发电机及系统管道据有关规范设置必要的安全门和防爆门。机组油系统和主变油均设有事故油箱及油池;气体燃料系统设有联锁快速关断装置,惰性气体只扫和放散管。发电机小室等处均设事故通风并选用防爆型风机。汽轮机防护罩、中央控制室、厂用配电站、电缆夹层及隧道等处均有自动火灾报警装置。13.3.4电气主变压器室按防火要求布置及设计为了防止火灾延燃,采用阻燃电缆,并在电缆进入开关柜、穿过隔墙等处电缆的孔洞用防火材料封堵。65

为对直接雷击进行防护,在冷却塔顶部等处装有避雷针,汽机主厂房屋面等有一定高度辅助建筑物等处也装有避雷带,利用柱内主钢筋作引下线接入接地网。所有电气设备不带电的金属部分均作安全接地。煤气系统管道及设备匀有防雷、防静电安全接地装置。扩建各主辅厂房和配电装置四周地下敷设水平均压带和闭合接地网。建构筑物避雷带、避雷针和保护电气设备的避雷器以及电器设备外壳与接地网作可靠的电气连接。本工程在高低压配电室、电缆夹层及隧道等设置火灾报警装置;主变压器设置事故油池,并设置消防栓。13.3.5热工自动化热工控制设置有必要的保护和联锁装置。放置在防爆要求地区的自动化设备均采用隔爆型。汽轮机防护罩、中央控制室、电缆夹层及隧道等地方设置感烟探测器,缆式定温探测器,编码型手动报警按钮,严格按照《火灾自动报警系统设计规范》(GB50116-1998)设计安装自动火灾报警系统,满足消防规范中规定的火灾报警,故障报警,火警优先,声光报警,显示记忆等功能的要求,并与地区及消防站有报警通讯。13.3.6消防设施厂区消防以水消防为主,同时根据灭火对象不同,采用共它消防措施:在主变压器等处设有水喷雾消防系统;在中央控制室、工程师间、电子设备间、电气设备间、电缆夹层及隧道等处设气体灭火系统。灭火气体选用环保气体INERGEN。消防控制中心(消防监测屏)设在主厂房中央控制室(机炉电集中控制室),监测全厂火情并控制消防系统的启动。65

厂区已统一配置水罐消防车,并由消防队管理,本电厂不再单独另设。本电厂消防用水按同一时间内火灾次数为一次考虑,最大一次火灾消防所需水量为40L/s。消防给水接厂区消防水管网。室外消防水量为40L/s,本次扩建区域增设地上式消火栓(配消火栓阀门井),消火栓间距80-100m,保护半径120m。汽机主厂房室内消火栓,室内消防用水均由电站室外消防管网两点供水,并设两个消防水泵结合器,室内消防水量为10l/s。室内消防给水管消火栓布置间距为25m。各建筑物内按国家消防规范要求配置必要的消防器材。汽机主厂房设置移动式灭火器和手提式灭火器;其它生产间以及厂区其它建筑物也根据具体情况配置一定数量的手提式灭火器。中央控制室、高低压电配电室等场所移动式灭火器采用二氧化碳和干粉灭火器。汽机主厂房A和C列柱外侧设一座事故排油坑,用来排放汽机油箱或变压器发生火灾时的存油,以防止火灾蔓延。厂内按《消防安全标志》和《消防安全标志设置要求》的规定要求设置消防安全标志牌。14生产组织和定员参考原水利部《火力发电厂编制定员标准》的有关规定,结合本工程的具体情况,唐山不锈钢发电工程的组织机构和人员定额按下述原则考虑:(1)生产组织按热电车间考虑,运行人员按四班制配备。65

(2)检修由公司统一考虑。本工程总定员88人,具体人员分配见表14-1:表14-1全厂定员表序号项目人数备注一生产人员831运行人员764班3运转2值长43点检人员3二管理人员5合计8815.投资估算15.1概述唐山不锈钢公司煤气、饱和蒸汽发电工程投资估算的主要范围包括:新建1台130t/h煤气锅炉、1×25MW的汽轮发电机组及1×6MW低温发电机组;与其配套的建筑、动力设备及安装、电气工程、自动化仪表及控制系统、给排水系统、电信及采暖通风空调、道路等工程;工程建设其他费、基本预备费及铺底流动资金。工程总投资13724.57万元。其中工程静态投资13630.7665

万元,铺底流动资金93.81万元。15.2工程静态投资构成划分工程静态投资构成划分按费用划分的投资及比例见下表静态投资及比例表序号费用名称投资额(万元)占静态投资的比例1建筑工程费3407.2125.00%2安装工程费2768.6420.31%3设备购置费6026.4544.21%4其他费用1428.4610.48%静态投资合计13630.76100.00%15.3编制依据建安工程费依据冶金综合单价或参考当前同类工程造价指标,并按当前市场价格水平进行调整。设备费主要按询价、报价或同类工程设备订货价格编制。设备运杂费按设备原价的5%计算。工程建设其他费依据《冶金工业建设初步设计概算编制办法》及国家计委、建设部发布的《工程勘察65

设计收费管理规定》并结合本工程实际情况进行编制。计取了建设单位管理费、职工培训费、办公及生活家具购置费、勘察费、联合试车费、烘炉费、建安工程监理费、设计费等相关费用。基本预备费按5%计取。15.4投资详见总估算表附表15-1;综合估算表附表15-2。总估算表工程编号:10197工程名称:唐山不锈钢公司煤气、饱和蒸汽发电工程附表15-1序号工程或费用名称估算价值(万元)合计建筑工程安装工程设备费其他费一发电主体建筑2147.03 2147.03二低温、锅炉及汽轮机100.002513.605220.82 7834.42三给排水工程908.94228.72573.35 1711.00四电讯 19.29138.00 157.29五动力支架及基础105.00 105.00六通风、空调及采暖11.237.0364.30 82.57七道路28.10 28.10八合金料库拆除106.92 106.92九工器具及生产家具购置费 29.98 29.98 工程直接费合计3407.212768.646026.45 12202.30十工程建设其他费 779.38779.38十一基本预备费 649.08649.08 静态投资合计3407.212768.646026.451428.4613630.76十二铺底流动资金 93.8193.81 总计3407.212768.646026.451522.2713724.5765

综合估算表工程编号:10197工程名称:唐山不锈钢公司煤气、饱和蒸汽发电工程附表15-2序号工程或费用名称估算价值(万元)合计建筑工程安装工程设备费其他费一发电主体建筑 1发电厂房410.64 410.642厂房内平台、钢梯及栏杆197.46 197.463辅助跨526.00 526.004发电机及锅炉基础361.83 361.835钢筋砼烟囱及烟道235.73 235.736锅炉区钢平台及支架301.93 301.937厂房外墙彩板封闭113.45 113.45 小计2147.03 2147.03二低温、锅炉及汽轮机 1动力工程 1.1低压机组 209.57830.00 1039.571.2锅炉设备及安装(含辅机) 647.281098.00 1745.281.3燃烧系统实验费 10.00 10.001.4汽轮机部分 227.471429.46 1656.931.5除氧器部分 81.0195.00 176.01 小计 1165.333462.46 4627.792自动化仪表 2.1130t/h锅炉部分 99.67508.60 608.272.225MW汽轮发电机组 20.87155.15 176.022.3除氧给水部分 20.84159.51 180.352.46MW低温发电机组 17.87142.55 160.42 小计 159.24965.81 1125.053电气工程(含外网)100.001189.03792.55 2081.5865

合计100.002513.605220.82 7834.42三给排水工程 1循环水泵站242.42 242.422冷却塔及水池535.69 535.693循环水泵站设备及安装 169.05543.35 712.404发电主厂房给排水管线 18.867.00 25.865除盐水站 40.5820.00 60.586外部管网130.820.233.00 134.05序号工程或费用名称估算价值(万元)合计建筑工程安装工程设备费其他费 合计908.94228.72573.35 1711.00四电讯 19.29138.00 157.29五动力支架及基础105.00 105.00六通风、空调及采暖11.237.0364.30 82.57七道路28.10 28.10八合金料库拆除106.92 106.92发电合计3407.212768.645996.47 12172.32九工器具及生产家具购置费 29.98 29.98 工程直接费合计3407.212768.646026.45 12202.30十工程建设其他费 1建设单位管理费 89.0889.082职工培训费 16.2016.203办公及生活家具购置费 17.6017.604勘察费 43.2343.235联合试车费 42.1942.196烘炉费 4.804.807建安工程监理费 129.96129.968设计费 436.33436.33小计 779.38779.3865

十一基本预备费 649.08649.08 静态投资合计3407.212768.646026.451428.4613630.76十二铺底流动资金 93.8193.81 总计3407.212768.646026.451522.2713724.5716.财务评价16.1概述唐山不锈钢公司煤气、饱和蒸汽发电工程建成投产后,年发电量24800×104kwh,年实现利润5959万元。16.2财务评价的原则本评价依据国家发展改革委、建设部发布的《建设项目经济评价方法与参数》(第三版)规定的财务评价方法及国家现行财税制度等有关规定,按年发电产生的收益与发电消耗发生的成本,测算本项目的综合投资效果。财务评价中所有涉及的动力等价格均采用市场价格,且以不含税价格计价。16.3项目基础数据16.3.1建设期与计算期本项目建设期6个月,评价计算期20年。16.3.2建设规模及达产计划年发电24800万kwh。工程程投产后,第一年达到设计生产能力的100%。16.3.3项目总资金需要量与资金筹措65

本项目总资金需要量为13943万元,其中建设投资13631万元,流动资金313万元。资金筹措方案:本项目建设投资及流动资金均由企业自筹。流动资金估算见附表16-1。16.4财务效益与费用估算16.4.1成本与费用计算固定资产折旧按直线法,综合折旧年限18年。固定资产残值按原值的5%计算。本项目设计劳动定员88人,人均年工资及福利费为100000元。主要动力定价为:电0.47元/kW.h,水1.61元/t,除盐水7.0元/t。单位消耗成本详见表16-1表16-1单位消耗成本(单位:元/kW.h)序号项目单位单价单耗金额一130t/h锅炉及汽轮机发电消耗 0.1251电kW.h0.4700.08000.0382除盐水t7.0000.00010.0013补充新水t1.6100.00400.0064高炉煤气Nm30.0204.00000.080二低温发电机组 0.0721电kW.h0.4700.11670.0552软水t7.0000.00050.0043补充新水t1.6100.00830.013正常年总成本费用5517万元,总成本费用估算表详见附表14-2。65

16.4.2营业收入年发电24800万kwh/年,按0.47元/kwh测算,正常年产品营业收入为11656万元。16.4.3税金计算按我国现行政策本项目按规定缴纳增值税、营业税金及附加。其中产品增值税税率为17%,营业税金及附加共为12%。16.5财务分析16.5.1财务盈利能力分析利润及利润分配:企业获得利润后按25%缴纳所得税,在税后利润中提取10%的法定盈余公积金,其余为投资者可供分配利润。项目建成后正常年利润总额5959万元,所得税1490万元,净利润4469万元。利润与利润分配详见附表16-3。现金流量分析:本评价编制了项目投资现金流量表,依此得出财务内部收益率等重要指标。项目投资现金流量表详见附表16-4。盈利能力分析指标:项目投资财务内部收益率(所得税后)45.89%;投资回收期(所得税后)3.19年(含建设期);财务净现值(所得税后)(ic=12%)24081万元;总投资收益率42.71%;项目资本金利润率32.04%。65

16.5.2财务生存能力分析项目计算期内各年的净现金流量及累计盈余资金均为正值,各年均有足够的净现金流量维持项目的正常运营,可保证项目财务的可持续性。详见财务计划现金流量表附表16-5。16.6不确定性分析16.6.1盈亏平衡分析本项目盈亏平衡点生产能力利用率为:年固定成本/(年销售收入-年可变成本-年营业税金及附加)=30.64%。16.6.2敏感性分析结合本项目的特点,分别测算销售价格、经营成本、产品产量、建设投资四个因素单独变化±10%和±20%时,对所得税后项目投资财务内部收益率影响的敏感程度,结果见表16-2。表16-2敏感性分析表变化因素-20%-10%010%20%产品售价28.33%36.83%45.89%55.63%66.46%经营成本54.36%50.05%45.89%41.88%38.00%产品产量32.60%39.08%45.89%53.07%60.68%建设投资62.31%52.94%45.89%40.38%35.96%65

16.7财务评价结论评价指标汇总见表16-3。评价结论:综合以上分析,本工程项目投资财务内部收益率(所得税后)45.89%,投资回收期(所得税后)3.19年(含建设期,均处于同行业较好水平。敏感性分析表明,销售价格变化对财务内部收益率的影响较为敏感,经营成本、产品产量及建设投资的变化对财务内部收益率的影响相对小些。财务评价认为项目可行,应抓紧建设。表16-3财务评价指标汇总表序号项目单位指标备注1总投资万元13943 建设投资万元13631 建设期利息万元 流动资金万元313 2营业收入万元11656正常年3总成本万元5517正常年4年利润总额万元5959正常年5年净利润万元4469正常年6总投资收益率%42.74正常年7项目资本金利润率%32.05正常年8项目投资财务内部收益率(税前)%63.34 65

9项目投资财务内部收益率(税后)%45.89 10投资回收期(税前)年2.59含建设期11投资回收期(税后)年3.19含建设期12财务净现值(税前)万元34573 13财务净现值(税后)万元24081 14盈亏平衡点%30.64正常年65

流动资金估算表(万元)附表16-1序号项目周转天数12345678910111213141516171819201流动资产 2955905905905905905905905905905905905905905905905905905905901.1应收帐款302204404404404404404404404404404404404404404404404404404404401.2存货1429292929292929292929292929292929292929 燃料1 在产品1714141414141414141414141414141414141414 产成品17151515151515151515151515151515151515151.3现金30601211211211211211211211211211211211211211211211211211211212流动负债 1392772772772772772772772772772772772772772772772772772772772.1应付帐款301392772772772772772772772772772772772772772772772772772772773流动资金 1563133133133133133133133133133133133133133133133133133133134流动资金增加额 156156 .73

总成本费用估算表(万元)附表16-2序号项目合计12345678910111213141516171819201制造成本102362265253055305530553055305530553055305530553055305530553055305530553055305494545851.1燃料动力费55419142128422842284228422842284228422842284228422842284228422842284228422842284228421.2入网费 1.3工资及附加171604408808808808808808808808808808808808808808808808808808808801.4制造费29783791158315831583158315831583158315831583158315831583158315831583158315831223863 折旧费12949360719719719719719719719719719719719719719719719719719360 修理费9820252504504504504504504504504504504504504504504504504504504504 其他费70141803603603603603603603603603603603603603603603603603603603602管理费4138106212212212212212212212212212212212212212212212212212212212 其中:摊销费 3财务费用 3.1长期贷款利息 .73

3.2流资贷款利息 4营业费用 5总成本106500275855175517551755175517551755175517551755175517551755175517551755175517515747975.1固定成本50253131626322632263226322632263226322632263226322632263226322632263226322632227319135.2可变成本56247144228842884288428842884288428842884288428842884288428842884288428842884288428846经营成本9355123994797479747974797479747974797479747974797479747974797479747974797479747974797利润与利润分配表(万元)附表16-3序号项目合计12345678910111213141516171819201营业收入2272925828116561165611656116561165611656116561165611656116561165611656116561165611656116561165611656116562总成本费用106500275855175517551755175517551755175517551755175517551755175517551755175517515747973营业税金及附加3506901801801801801801801801801801801801801801801801801801801804补贴收入5利润总额117286298059595959595959595959595959595959595959595959595959595959595959595959631966796弥补以前年度亏损7应纳税所得额11728629805959595959595959595959595959595959595959595959595959595959595959595963196679.73

8所得税2932174514901490149014901490149014901490149014901490149014901490149014901490158016709净利润879642235446944694469446944694469446944694469446944694469446944694469446944694739500910期初未分配利润11可供分配利润879642235446944694469446944694469446944694469446944694469446944694469446944694739500912提取法定盈余公积金879622344744744744744744744744744744744744744744744744744747450113可供投资者分配利润791682011402340234023402340234023402340234023402340234023402340234023402340234265450814应付优先股股利15提取任意盈余公积金16应付普通股股利791682011402340234023402340234023402340234023402340234023402340234023402340234265450817未分配利润18息税前利润1172862980595959595959595959595959595959595959595959595959595959595959595959596319667919息税折旧摊销前利润13023533396679667966796679667966796679667966796679667966796679667966796679667966796679项目投资现金流量表(万元)附表16-4序号项目合计12345678910111213141516171819201现金流入 1.1营业收入227292582811656116561165611656116561165611656116561165611656116561165611656116561165611656116561165611656.73

1.2补贴收入 1.3回收固定资产残值682 6821.4回收流动资金313 313小计2282865828116561165611656116561165611656116561165611656116561165611656116561165611656116561165611656126502现金流出 2.1建设投资1363113631 2.2流动资金313156156 2.3经营成本93551239947974797479747974797479747974797479747974797479747974797479747974797479747972.4营业税金及附加350690180180180180180180180180180180180180180180180180180180180 小计1110001627651344977497749774977497749774977497749774977497749774977497749774977497749773所得税前净现金流量117286-1044865226679667966796679667966796679667966796679667966796679667966796679667976734累计所得税前净现金流量-10448-392527539432161112279029468361474282649504561836286269541762198289889577962561029341096131172865调整所得税2932174514901490149014901490149014901490149014901490149014901490149014901490158016706所得税后净现金流量87964-1119350335189518951895189518951895189518951895189518951895189518951895189509960037累计所得税后净现金流量 -11193-6160-97142189407145951978424973301623535140540457295091856107612966648471673768628196187964.73

财务计划现金(万元)附表16-5序号项目合计12345678910111213141516171819201经营活动净现金流量100914259451895189518951895189518951895189518951895189518951895189518951895189509950091.1现金流入265932681913638136381363813638136381363813638136381363813638136381363813638136381363813638136381363813638营业收入227292582811656116561165611656116561165611656116561165611656116561165611656116561165611656116561165611656增值税销项税额386409911982198219821982198219821982198219821982198219821982198219821982198219821982补贴收入 其他收入 1.2现金流出16501842248449844984498449844984498449844984498449844984498449844984498449844985398628经营成本9355123994797479747974797479747974797479747974797479747974797479747974797479747974797增值税进项税额9421242483483483483483483483483483483483483483483483483483483483营业税金及附加350690180180180180180180180180180180180180180180180180180180180增值税292187491498149814981498149814981498149814981498149814981498149814981498149814981498所得税293217451490149014901490149014901490149014901490149014901490149014901490149015801670其他流出 2投资活动净现金流量-13943-13787-156 2.1现金流入 2.2现金流出1394313787156 建设投资1363113631 维持运营投资 .73

财务计划现金流(万元)续附表16-5序号项目合计1234567891011121314151617181920流动资金313156156其他流出3筹资活动净现金流量-6522511776-3866-4023-4023-4023-4023-4023-4023-4023-4023-4023-4023-4023-4023-4023-4023-4023-4023-4265-45083.1现金流入1394313787156项目资本金投入1394313787156建设投资借款流动资金借款债卷短期借款其他收入3.2现金流出7916820114023402340234023402340234023402340234023402340234023402340234023402342654508各种利息支出借款本金偿还应付利润(股利分配)7916820114023402340234023402340234023402340234023402340234023402340234023402342654508其他流出.73

4净现金流量2174658311661166116611661166116611661166116611661166116611661166116611661166834501.73'

您可能关注的文档

- 片式发光二极管SMD LED产业化项目可行性研究报告

- 泉州工程职业技术学院工程结构设计

- 2017户外亮化工程施工组织设计方案

- 煤矿技改扩能项目可行性研究报告

- 施工组织项目可行性研究报告

- xxx高科技产业孵化中心及软件实训研发中心项目可行性研究报告

- 商业及剧场高支模板工程搭设方案结构设计

- 厦门沧林路和滨湖北路市政工程监理方案结构设计

- 齐山林场建设项目可行性研究报告

- 企业安全生产管理制度汇编可行性研究报告

- XXX矿山环保机械加工项目可行性研究报告

- 酶制品及医药原料高技术产业化项目可行性研究报告

- 石河子大学图书馆改扩建项目可行性研究报告

- 2303首采工作面开采设计方案( 三)

- 厦门和平码头客运站改造工程施工结构设计

- 商业网点楼隔振垫专项施工结构设计

- 6000吨污水处理工程初步设计方案

- 美盛中心项目可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明