- 233.00 KB

- 2022-04-22 11:37:19 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'目录1.总论.............................................................12.市场分析.........................................................63.方案选择及工艺流程...............................................74.燃气.............................................................155.通风除尘.........................................................176.电气传动及自动化.................................................197.自动化仪表.......................................................208.土建.............................................................219.通讯.............................................................2210.总图布置........................................................2211.环境保护........................................................2412.安全与工业卫生..................................................2613.建筑工程防火....................................................2914.节能............................................................3015.项目建设进度....................................................3316.投资估算........................................................3417.技术经济........................................................36附件

1、总论1.1项目名称**市**镁制品有限公司综合利用焦炉气生产3.5万吨/年镁及其合金技术改造1.2建设单位**市**镁业制品有限公司1.3建设单位**市**县**村1.4概述X省**投资有限公司是集原煤开采、炼焦、化工、金属镁冶、城市煤气外供为一体的生产集约型和能源综合利用的民营企业。多年来。**投资有限公司坚持贯彻“节能、降耗、减污、增效”的工作方针、坚持“以人为本,诚信共赢”的经营理念和“求真务实,超越自我”的企业精神,大力推进“炼焦—化工—镁合金”一条龙生产发展链条,取得了良好的经济和社会效益。**市**镁制品有限公司是**投资有限公司的控股子公司,现有职工400人,其中技术人员50人。该公司现有年产1万吨金属镁生产线,整个生产线工艺装备落后,利用率低,能耗达6.0694吨标煤/吨镁,经济效益差,不符合目前节能减排的国家产业政策,是急需进行产业升级和改造的项目。1.5项目建设的必要性1.5.1**市实现绿色转型的需要目前,**市正在进行“十二五”规划编制,提出以“绿色转型”为主线,着力调整经济结构,保护资源环境,更好地推进工业化、城镇化和农业现代化,最终实现**市经济社会的全面协调和可持续发展。这就要敲各自与那型企业,污染物排放两大的企业,充分利用先进技术,尽心设备设备和工艺的升级改造,节约资源,减少污染物排放,发展循环经济,实现低碳经济和企业的绿色转型。1.5.2企业自身调整结构的需要**公司现有年产1万吨金属镁生产线,整个生产线工艺装备落后,利用率底,能耗达6.0694吨标准煤/吨镁,经济效益差,产品竞争力不强,是急需进心产业升级和改造的项目。同时该项目的投产将有利于控股公司富余焦炉煤气的综合利用,提高能源利用率,实现控股公司富余焦炉煤气的综合利于,提高能源利用率,实现控股公司煤炭、炼焦、化工、发电金属镁产业一体化,形成一瞧特有的镁合金深加工循环经济新模式。1.6项目建设条件1.6.1符合政府产业政策金属镁产业是国家和X省政府鼓励和重点扶持的产业,并获得**市政府的大力支持。白云石煅烧窑的改造、还原炉的改造、金属镁冶炼等生产工序的节能减排已作为X省的重点科技攻关项目,列入省市政府的节能环保议事日程。这些政策的实施对于促进**市建设最具竞争力的镁产业基地,带动地方经济的发展,将我省镁资源优势转化为经济优势具有积极的现实意义。1.6.2项目用地该项目建设用地位于**县**集团工业园区内,地势开阔、平整,无需另外征用土地。1.6.3交通运输

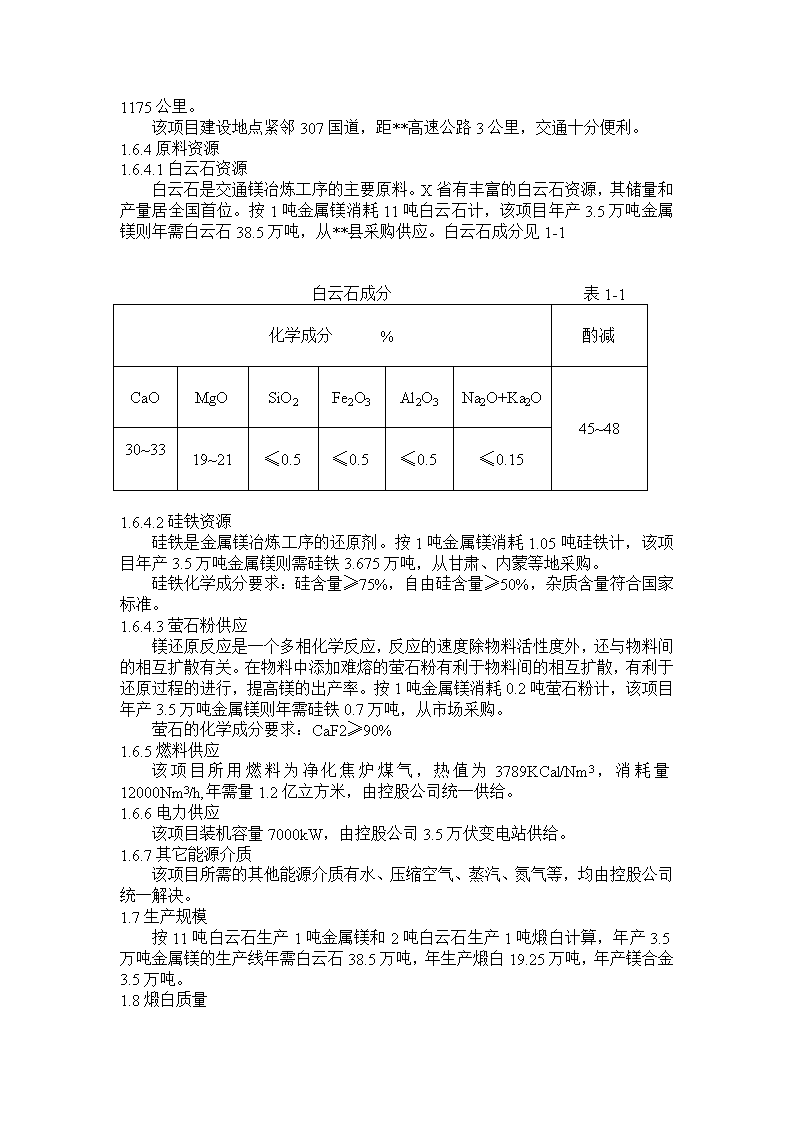

**县交通以公路为主,**至**、**至**两干线穿越县境。县境内公路总里程1175公里。该项目建设地点紧邻307国道,距**高速公路3公里,交通十分便利。1.6.4原料资源1.6.4.1白云石资源白云石是交通镁冶炼工序的主要原料。X省有丰富的白云石资源,其储量和产量居全国首位。按1吨金属镁消耗11吨白云石计,该项目年产3.5万吨金属镁则年需白云石38.5万吨,从**县采购供应。白云石成分见1-1白云石成分表1-1化学成分%酌减CaOMgOSiO2Fe2O3Al2O3Na2O+Ka2O45~4830~3319~21≤0.5≤0.5≤0.5≤0.151.6.4.2硅铁资源硅铁是金属镁冶炼工序的还原剂。按1吨金属镁消耗1.05吨硅铁计,该项目年产3.5万吨金属镁则需硅铁3.675万吨,从甘肃、内蒙等地采购。硅铁化学成分要求:硅含量≥75%,自由硅含量≥50%,杂质含量符合国家标准。1.6.4.3萤石粉供应镁还原反应是一个多相化学反应,反应的速度除物料活性度外,还与物料间的相互扩散有关。在物料中添加难熔的萤石粉有利于物料间的相互扩散,有利于还原过程的进行,提高镁的出产率。按1吨金属镁消耗0.2吨萤石粉计,该项目年产3.5万吨金属镁则年需硅铁0.7万吨,从市场采购。萤石的化学成分要求:CaF2≥90%1.6.5燃料供应该项目所用燃料为净化焦炉煤气,热值为3789KCal/Nm3,消耗量12000Nm3/h,年需量1.2亿立方米,由控股公司统一供给。1.6.6电力供应该项目装机容量7000kW,由控股公司3.5万伏变电站供给。1.6.7其它能源介质该项目所需的其他能源介质有水、压缩空气、蒸汽、氮气等,均由控股公司统一解决。1.7生产规模按11吨白云石生产1吨金属镁和2吨白云石生产1吨煅白计算,年产3.5万吨金属镁的生产线年需白云石38.5万吨,年生产煅白19.25万吨,年产镁合金3.5万吨。1.8煅白质量

灼减度≤0.5%活性度≥301.9主要设计原则1)以镁合金行业先进技术为先导,以节能减排为中心、采用先进、成熟、可靠的工艺技术、提高综合效益。2)总图布置流畅、合理,充分利用当地有力条件,缩短建设周期,节约建设投资。3)严格执行国家、地方的有关环保、安全与工业卫生、消防、节能方面的规定和要求,做到清洁生产,实现可持续发展。1.10项目主要内容1)白云石煅烧系统:包括白云石料场、上料系统、煅烧窑、废气除尘系统等2)制球系统:包括破碎机、球磨机、配料系统、压球机和除尘系统等3)煅白还原系统:包括还原炉、真空系统、冷却水系统等4)精炼及镁合金系统:包括精炼炉、镁锭连铸系统等1.11劳动定员本项目全部定员750人,其中生产工人670人,管理人员80人。1.12项目建设工期从初步设计开始到建成投产,工程建设工期约需24个月。1.14投资估算项目总投资估算为30438万元,其中建设投资23200.28万元,建设期利息238万元,流动资金7000万元。1.15经济效益该项目实施后年销售收入63000万元,年总成本费用52689万元,税后财务内部收益30.72%,投资回收期为4.38年,投资利润率为21.4%。1.16结论1)该项目利用新型、节能、环保工艺技术,对现有工艺进行改造,是综合利用发展项目,年产镁合金3.5万吨,可节约标煤6.125万吨,具有显著的节能减排效果,符合国家产业政策。2)该项目具有的多项新技术,在国内镁合金已有应用,实践证明这些技术具有指标先进、运行平稳等特点,是国内镁行业技术改造的先进适用技术。3)该项目实施后,年产镁合金3.5万吨,创造利税2502万吨,利润10007万吨,具有显著的经济效益。4)经过技术经济分析,该项目有较好的盈利能力,投资风险较小,从财务上分析是可行的,建议尽快实施。2市场分析金属镁是世界21世纪最有发展潜力的“绿色工程新型材料”,金属镁作为目前密度最小的金属结构材料之一,广泛用于交通(包括汽车、火车、飞机、摩托车、自行车等工业)、电子、军工、冶金等领域。金属镁附产品二氧化碳回收后用于医药、化工原料,还愿渣可用于建材行业(水泥原料等)或农用肥料。中国是世界最大的镁出口国,2001~2007年中国镁产品出口中年增幅为15.04%,平均每年出口40万吨左右。随着节能减排为世界各国的共识,交通轻量化将会给镁材料和煤产业带来更多机遇,在未来10年内,国外对镁的需求将突破100万吨。

2007年中国国内镁消费量突破26.3万吨,从2001~2007年,平均年增长量为39.6%,成为世界镁消费大国。随着国内十年大产业结构调整,镁行业价格理性回归,在未来的十年内,国内镁消费量将突破120~150万吨。因此金属镁,尤其是镁合金具有很好的市场前景。3、方案选择及工艺流程3.1白云石煅烧窑白云石煅烧窑是用来将白云石煅烧成煅白。该项目年需煅白19.25万吨,按年工作时间335天计,日产煅白需要575吨。为方便生产组织,决定建设两座由南京中圣园机电有限公司设计的日产300吨煅白环形套筒窑,窑型为SP-ASK-300TPD。3.1.1环形套筒窑煅烧原理环形套筒窑采用并流和逆流相结合的煅烧方式,由内外套筒组成,白云石的煅烧是在内外筒的环形通道内进行的。其煅烧工艺如下:白云石由料车提升至窑顶,经一密封系统自动进入窑膛内。该密封系统使用来避免装料时外界的空气渗入窑膛内而影响窑的负压操作。白云石通过窑顶的旋转布料器到达环形通道。环形通道由砌筑有耐火材料的外壳和同心布置的上、下内筒组成。白云石在窑膛预热带被燃烧废气预热后进入煅烧带。煅烧带布置有上、下两层烧嘴,沿圆周均布安装在窑壳上,且上、下两层错开,每层有六个燃烧室。上、下两层燃烧室将煅烧带分割成逆流运行的上部煅烧带和并流运行的下部煅烧带。幷流带下部为冷却带。在冷却带煅烧好的煅白将自身的热量传递给空气,此处为逆流。煅白冷却空气由废气引风机抽上去,而煅白则在冷却带的底部通过液压推杆及出灰盘排出,卸除的煅白进入到环形套筒底部的储仓内,再经振动给料机定时卸出。环形套筒窑整个系统的生产过程全自动控制主要由HMI监进系统、生产以太网、PLC程序控制系统和要提系统组成。监控与窑操作有关的所有检测系统和设备运行,如各种温度、压力、流量、重量和料位的检测和必要的显示、记录,以及供风系统、煤气系统、上料系统、装料系统等,保证窑及其各系统、各设备能够非常安全地正常运行。3.0.2环形套筒窑的特点1)节能:环形套筒窑热效率高达70%以上,整体工序能耗155kg标煤/t煅白,较现有回转窑210kg/t,节能26.5%;较国内先进回转窑184kg标煤/t,节能15%左右。2)低颗粒污染物:设备在密闭情况下负压进行,窑内物料相对稳定,没有相互冲击,不易破碎,形成粉尘较少,排出废气含尘量较少,减轻系统除的设备压力,易于CO2气体回收。3)自动化程度高,劳动生产率高。4)窑体机械运动部件较回转窑少,维护检修工作量低,费用低。5)占地面积小,一座窑仅占地35~40m2。6)采用逆流和并流相结合煅烧工艺,与现有回转窑相比,在工艺技术和经济上具有优势。3.1.3环形套筒窑技术经济指标

环形套筒窑技术经济指标(一座)序号指标名称单位数值备注1煅白1.1生产量t/a1000001.2日产量t/d3001.3煅白活性度%≥301.4煅白灼减度%≤0.52单位产品热耗KJ/kg整体综合能耗155kg标煤/t煅白(依据焦炉煤气低发热值3789KCal/Nm3计算)3单位产品电耗kWh/t4年工作天天3.2制球设备基础制球系统主要是将煅白、硅铁、萤石等原料进行破碎、细磨,并按一定配比混合后压制成球。主要设备有破碎机、磨粉机、送料机、自动配料机、压球机等。磨粉系统拟采用半地下加装置隔音装置,配料系统拟采用国内微机自动控制下料压球装置。3.3还原炉将煅白、硅铁、萤石混合压制成球团后,装入还原罐,在还原炉内被间接加热,使煅白中的MgO发生还原反应生成粗镁。还原炉配套系统有真空系统、冷却水系统和出渣系统。该项目拟采用X龙镁伟业科技有限公司自行研制的,具有知识产权的,高效、节能、环保的LM-Ш型模块化立式还原炉。每座还原炉年产金属镁1200吨,共配套建设30座还原炉。该还原炉的还原罐为立式吊装,上部装料和下部出渣均实现了机械化;加热系统采用蓄热燃烧技术,利用高温废气预热空气,以降低废气排放温度,提高了能源节约率。主要特点有:1)节能效果好:采用蓄热式燃烧技术和良好的炉墙隔热,煤气消耗2600m3/t粗镁,比传统还原炉节能60%左右。2)生产效率高:还原灌装、出料实现了分离和机械化,有利于减轻劳动强度,提高生产率,缩短还原周期(可缩短至9小时),单罐日产量可达2.6次以上。3)还原罐寿命长:还原罐立式吊装,避免了高温荷载下的变形,使用周期达100天以上。4)改善操作环境:便于除尘装置布置,改善劳动环境。5)占地少:单位产能占地面积是传统横罐相同产能的30-40%。6)

扩建灵活:还原炉为多个还原炉单元模块组成,相互搭接在一起。扩建时不必拆除原有模块,可以按照扩建规模灵活延伸炉体。LM-Ⅲ型模块化立式还原炉主要技术经济指标:序号指标名称单位数值备注1炉膛温度℃1220-13502平均温差℃≤10℃3装罐方式立式4单罐装料量kg≥4005煤气消耗Nm³/t粗镁≤2600煤气低发热值3789kCal/Nm³6燃烧方式空煤气蓄热燃烧7排烟温度℃≤1508控制方式加热自动化控制;真空、冷却温度监控;装出料及排渣机械化3.3精炼炉及镁合金生产精炼炉的作用是对生产出的粗镁再加热熔化,并加入溶剂进行提纯净化,形成纯度为99.95%以上的金属镁。镁合金的生产,就是在精炼好的镁业内加入需要的合金材料,使之合金化。该项目的粗镁精炼和镁合金系统拟采用**恒瑞镁技术开发有限公司研发的坩埚炉法精炼、合金一体化生产线。该生产线单套生产能力为6000吨/年,配套设备有2台2~3吨熔化炉、1台2~3吨熔剂炉、1台3吨合金化炉、1台3吨保温炉、1套连铸机和模拟人工浇铸系统、气体保护装置和除尘设施。共配套建设6条6000吨/年生产线。其主要特点有:1)粗镁精炼和镁合金生产一体化连续生产,省去一道熔化镁的工序,从而减少镁的损失,节约能源。2)单套生产产能大,设备投资小,占地面积少。3)精炼炉采用蓄热式燃烧加热,煤气消耗300m3/t镁,折标煤0.171t/a镁,比现有精炼炉节能60%。4)采用保护性气体装置,取代硫磺粉覆盖,改善操作环境。5)可连续作业,并且生产过程全程实现自动化控制。6)装设环保除尘设备,烟尘达标排放。主要技术经济指标序号指标名称指标值备注1产量6000t/a2金属回收率≥96%3溶剂消耗≤110kg4额定温度780℃5煤气消耗量400m3/t6电消耗量460kWh/t7保护气消耗0.4kg/t8坩埚消耗70元/t

白云石3.4工艺流程硅铁环形套筒窑萤石细碎煅白微机自控配料细磨、压球真空系统蓄热式模块化立式还原炉冷却循环水还原渣冷渣机冷却、筛分粗镁水泥添加料、建材原料、肥料蓄热式煤气自控坩埚炉精炼、自控连铸机铸锭溶剂精炼渣保护气体返溶剂厂家回用精镁蓄热式煤气自控坩埚炉、自控连铸机铸锭铝、锌熔剂保护气体镁合金抛光、整理镁合金成品锭3.5主要设备

3.5.1环形套筒窑主要设备1)白云石称量斗:容积2.1m³,共2*1个2)料车卷扬机:提升能力40kN,t提升速度0-48m/min,功率55kW.共2*1套3)料车:容积2.1m³,共2*1个4)滑轮:Φ650,共2*3个5)窑顶装料系统:共2*1套6)出料装置:共2*1套7)窑下振动给料机:给料量Q=50t/h振动电动功率0.75kW*2,共2*1台8)罗茨型空气风机:共2*2台9)离心通风机:共2*2台10)高温引风机:共2*1台11)换热器:共2*1台12)烧嘴:2*12套13)废弃除尘器(含风机):除尘面积1400㎡。共2*1套14)液压系统:包括液压泵组、液压阀站、液压缸以及液压附件等。共2*1套3.5.2制球系统主要设备制球系统主要设备有破碎机、段白料仓、硅铁料仓、萤石料仓、自动控制配料机、细磨机、压球机、除尘器和提升机等。3.5.3还原炉主要设备还原炉主要设备有真空系统、冷却水循环系统、自动装料机、排渣机、液压取镁机和除尘器。3.5.4精炼炉、镁合金生产线主要设备1)精炼炉:2~3吨,Φ1100~1300,共6*3台2)熔剂炉:1吨,Φ1000,共6*1台3)合金化炉:3吨,HRM-3000A型,额定功率256kW共6*1台4)保温炉/浇铸炉:HRM-3000B型,额定功率168kW共6*1台5)浇铸泵:6*2台6)搅拌机:6*2台7)连铸机:100模,6*1套8)控制系统:6*1套9)除尘器:6*1台4、燃气该项目所用燃料为净化焦炉煤气,热值为3789KCal/Nm³,消耗量12000Nm³/h,年需量1.2亿立方米,有控股公司统一供给。焦炉煤气成分如下(体积百分数):项目H2CH4COCmHnCO2N2O2H2O数据54.11024.0656.7170.9332.0524.6650.7466.708焦炉煤气杂质含量:H2S:≤1mg/Nm3有机硫:≤150mg/Nm3萘:≤4mg/Nm3焦油+尘:≤1mg/Nm3NH3:≤50mg/Nm3B.T.X:≤4000mg/Nm3

HCN:≤500mg/Nm34.1环形套筒窑用焦炉煤气环形套筒窑的焦炉煤气消耗量为2×3150Nm3/h,压力要求15kPa。焦炉煤气供给的压力一般在5~8kPa之间,因此需要将焦炉煤气加压后才能供给窑使用。本焦炉煤气加压方案采用离心式加压机,一台加压机供一座窑,另外再备用一台加压机,作为两座窑的共用。这样两座窑的生产和维护可单独进行,互不干扰。每座窑的焦炉煤气管道均设有安全切断装置。4.2还原炉用焦炉煤气每座还原炉煤气消耗量为390Nm3/h,30座还原炉共需焦炉煤气11700Nm3/h。焦炉煤气经管道送至还原炉区后,分别供给各还原炉使用。每座还原炉的焦炉煤气管道均设有安全切断装置。4.3精炼炉、镁合金生产线用焦炉煤气每条生产线煤气消耗量为300Nm3/h,6条生产线共需焦炉煤气1800Nm3/h。焦炉煤气经管道送至还原炉区后,分别供给各还原炉使用。每条生产线的焦炉煤气管道均设有安全切断装置。4、通风除尘5.1设计依据:《工业炉窑大气污染物排放标准》(GB9078-1996)《采暖通风与空气调节设计规范》(GB50019-2003)5.2设计内容1)竖窑废气除尘系统2)制球系统除尘系统3)精炼炉、镁合金生产线除尘系统4)公辅设施建筑物的采暖、通风、空调。5.2.1废气除尘系统竖窑在生产过程中产生一定量含有粉尘的废气,废气必须进行净化。每座竖窑废气参数(正常生产情况下):①烟气量:30000Nm3/h②烟气温度:200~250℃③含尘量:3~5g/Nm3废气除尘系统采用负压式,除尘器采用低压脉冲布袋除尘器,除尘器滤料采用诺梅克斯耐高温滤料。除尘器过滤面积为1400m2,除尘后的废气含尘浓度≤30mg/Nm3,符合国家允许排放标准。清灰及输灰控制采用PLC集中控制。5.2.2制球系统除尘系统在制球系统的破碎、配料、细磨等扬尘点均设有除尘罩,使工作岗位的粉尘浓度≤30mg/Nm3。清灰及输灰控制采用PLC集中控制。5.2.3精炼炉、熔剂炉、连铸机的扬尘点均设有除尘罩,使工作岗位的粉尘浓度≤20mg/Nm3。清灰及输灰控制采用PLC集中控制。5.2.4公辅设施建筑物的采暖、通风、空调主控室、液压站设置采暖设施。主控室、配电室设置空调设施,以满足工艺操作及电气、仪表和计算机对室内环境的要求。煤气加压站、引风机室、液压站设通风设施,进风方式为自然进风,排风方式为机械排风,排风设备选用轴流风机。

5.3动力介质压缩空气:用于除尘器布袋反吹和现场清扫,压力≥0.45MPa,消耗量约1550Nm3/h。由控股公司供给。蒸汽:用于除尘器的冬季保温,饱和蒸汽,压力0.3~0.4MPa,消耗量3t/h。由控股公司所属电厂供给。氮气:用于煤气管道吹扫,间断使用,压力0.3~0.4MPa,消耗量200Nm3/h。由控股公司供给。水:用于还原罐的冷却和高温引风机的冷却,压力≥0.35MPa,循环水量300m3/h,补充水量5m3/h,来自控股公司所属焦化公司软水站。消防水:流量108m3/h,来自控股公司所属电厂消防水库。6电气传动及自动化6.1设计依据1)《供配电系统设计规范》GB50052-95;2)《10KV及以下变电所设计规程》GB50053-943)《低压配电设计规范》GB50054-954)《通用用电设备配电设计规范》GB50055-935)《建筑物防雷设计规范》GB50057-94(2000年版)6)《建筑设计防火规范》GBJ16-89(2001年版)6.2供配电本工程为二类负荷,装机容量7000kW,需二回路来自不同母线段的AC380V电源。由集团公司3.5万伏变电站供给。正常情况下二回路电源分列运行(二回路电源线路同时工作),二回路电源线路互为备用,当一路工作电源不能正常工作时,另一路电源工作,保证有一回路电源线路能供电。二回路电源线路中,每路电源线路承担100%的负荷。6.3电气传动、控制本工程电机均为~380V交流电机,工艺要求的调速设备采用SIEMENS或同等品牌的交流变频器控制,全场一般异步电动机的起动采用直接启动方式,个别容量大且配电距离远的低压异步电动机采用软起动。控制方式主要分系统集中控制和机旁操作两种方式。6.4照明照明网路电压为AC380/220V,正常照明电压为AC220V,检修照明电压为AC36V。6.5防雷与接地按照国家标准,竖窑除煤气管道为二类防雷保护外,其它部分均属三类防雷建筑物,建(构)筑物在15m及以上应设置防雷装置。若建(构)筑物为金属结构时可不装设接闪器。7自动化仪表7.1环形套筒窑部分自动化仪表主要包括窑体系统参数和附属设备的检测和控制,如压力、流量、温度、料位、称重。竖窑整个生产过程监控采用SiemensS7系统。工控机和CRT显示所有生产过程画面,网络系统采用工业以太网。AS控制柜和计算机工作台布置在主控室内。控制从站布置在现场。7.2还原炉部分

每座还原炉单独设一套PLC计算机自动控制系统,检测炉温、炉压、空气预热温度、废气排放温度、冷却水进出口温度、真空压力以及空煤气流量、压力检测和调节。7.3精炼炉、镁合金生产线部分每套生产线单独设一套PLC计算机自动控制系统,检测金属镁液温度、保护气体流量和压力以及加热功率的控制等。8土建8.1概述本工程建构筑物抗震设防烈度为八度,抗震设防丙类,防火等级三级。8.2设计依据《钢结构设计规范》GB50017-2003《建筑抗震设计规范》GB50011-2001《建筑结构荷载规范》GB50009-2001《建筑地基基础设计规范》GB50007-2002《混凝土结构设计规范》GB50010-2002《冷弯薄壁型钢结构技术规范》GB0018-20028.3建筑结构型式窑壳为钢结构。基础采用钢筋混凝土筏片基础。鼓风机房为钢筋混凝土框架结构,基础为钢筋混凝土条形基础。为降低噪音,在内墙面安装吸音铝塑板。配电室、主控室为钢筋混凝土框架结构,基础为钢筋混凝土条形基础。液压站结构形式为砖混结构。上料斜桥采用钢结构桁架形式。除尘器框架为钢筋混凝土结构,基础为钢筋混凝土筏片基础。烟囱为钢制烟囱,基础为钢筋混凝土基础。主要设备基础均采用钢筋混凝土基础。地面除生产工艺和特殊要求外,均为水泥砂浆面层,铝合金或钢制门窗,内外墙抹灰、刷涂料。主厂房还原车间、精炼车间、制球车间选用砖混结构。9通讯主要内容有:电话系统、工业电视系统和火灾自动报警系统。电话系统:设办公电话和调度电话:办公电话采用公司电话站,用户分机形式,用户数量设定为500门,或由控股公司统一规划。调度电话总机容量200门。工业电视系统:在重要和关键的生产部位设置工业电视系统。火灾自动报警系统:在电气室、控制室等易燃易爆和关键场所设置火灾自动报警系统。10总图布置10.1总平面布置原则1)符合国家和地方防火、安全、卫生及环境保护有关的标准、规范要求;2)结合建设场地具体条件,根据金属镁生产工艺特点,分区合理布局,做到既满足工艺要求,又节约用地。3)合理规划运输路线,力求流程顺畅、工艺输送距离短、布置紧凑,节能降耗,安全生产。4)

平面布置必须满足生产、施工、安装和检修的要求。管网横向、纵向和竖向要精心合理布置,尽量紧凑。1)注意风向、朝向的要求,将精炼、锅炉、水处理等设施布置在主导风向的下风和侧风向。10.2总平面布置内容1)煅烧车间布置:以两座环形套筒为主体进行布置,配套有风机房、废气引风机房、除尘器、空煤气管道等。2)制球车间布置:以压球机为主体进行配置,配套有破碎机、细磨机、自动控制配料系统、除尘器等。3)还原车间布置:以30座立式还原炉为主体进行布置,配套有空煤气管线、真空系统、水冷却系统等。4)精炼车间布置:以精炼炉、熔剂炉、合金化炉为主线进行配置,配套有搅拌机、浇铸泵、连铸机、除尘器等。5)二氧化碳回收车间:仅邻环形套筒窑除尘器布置。6)渣场布置:硅热法生产金属镁由大量的还原渣产生,吨金属镁会产生6吨还原渣,年产3.5万吨还原渣10.3竖向布置与场地排水该项目建设场地比较平坦,建设用地49000㎡。本设计将结合厂区自然条件,在满足运输、管线敷设和场地排雨水的情况下,在尽量减少场地平整工程量的前提下,将新建场区域场地进行整平。本项目的场地雨水排水按自然排水方式,排入厂区统一的排水系统内。10.4绿化及消防本项目完工后,利用其建构筑物周围闲散空地种植花草、树木、加以绿化。绿化系数要达到20%以上。新建的场地硬化通道可兼做消防通道,消防纳入控股公司消防网内。11环境保护11.1设计依据《建筑项目环境保护设计规定》(87国环字第002号)《冶金工业环境保护设计规定》(YB90066-95)《环境空气质量标准》(GB0395-1996)《大气污染物综合排放标准》(GB16297-1996)《工业炉窑在气污染物排放标准》(GB9078-1996)《地表水环境质量标准》(GB3838-2002)《工业企业噪声控制设计规范》(GBJ87-85)《工业企业厂界噪声标准》(GB12348-90)11.2.主要污染源及其控制措施11.2.1主要污染源及污染物废气:来源于煅烧窑、还原炉、精炼炉燃料燃烧气体及白云石分解CO2气体。粉尘:来源于燃烧窑排放气体的微粒粉尘、原料破碎、细碎粉尘、还原工序装出料粉尘、白云石料扬尘、还原渣料场扬尘废水:来源于生产车间场地清洗及生活污水噪音:来源于各类风机、破碎机、细磨机、斗提机等设备噪音固体物:主要是还原渣、精炼渣及除尘灰11.2.2主要防治措施1)废气

因燃料气体使用的是集团公司净化焦炉煤气和甲醇驰放气,排放指标均达到国家排放标准,排烟温度≤150℃。白云石分解CO2气体采用吸收法加装回收装置制食品级CO2。1)粉尘煅烧窑装有LCM长袋脉冲除尘器,出口含尘≤30mg/m3。破碎、细碎粉尘加装集尘罩和ZC-144/4长袋反吹式除尘设备,出口含尘≤30mg/m3。还原炉装出料加设集尘罩和ZC-144/4长袋反吹式除尘设备,出口含尘≤30mg/m3。白云石原料场采用半封闭墙,防止扬尘。还原渣场采用全封闭库,防止扬尘。2)废水生产地坪、平台冲洗水及生活污水集中排放至循环水池,处理后用于生产循环水。本项目无生产废水排放。3)噪音在设备选型上,选择低噪音设备,从源头上进行治理。对于细磨机采用隔音罩封闭。4)固体废物还原渣:采用冷渣机冷却、干法筛分,含MgO<3%以下,用于水泥原料,其余部分用于镁、钙、硅中量元素农用肥料。精炼渣:全部收集返溶剂厂回用。原料制备除尘收集物返生产回用。煅烧、还原除尘收集物同还原渣一同处理。5)精炼采用保护气(SO2+干燥空气)取代硫磺粉覆盖工艺。12职业安全卫生12.1设计依据12.1.1国家、省和行业管理部门的有关法律、法规《中华人民共和国安全生产法》《中华人民共和国劳动法》《建设项目(工程)劳动安全卫生检察规定》《原冶金工业部关于在技术改造中安全卫生设施应严格执行“三同时”的通知》1983.4.29。《冶金企业安全卫生设计规定》(冶生[1996]204号)12.1.2劳动安全卫生标准、规范、规程和其它依据《工业企业设计卫生标准》(GBZ1-2002)。《生产过程安全卫生要求总则》(GB12801-91)《工业企业噪声控制设计规范》(GB87-85)《机械设备防护罩安全要求》(GB8196-93)《建筑抗震设计规范》(GBJ50011-2001)《建筑物防雷设计规范》(GB50057-2000)《起重机机械安全规程》(GB6067-1996)《工业企业照明设计标准》(GB50034-92)《建筑设计防火规范》(GB50016-2006)《建筑设计灭火器配置设计规范》(GB50140-2005)《火灾自动报警系统设计规范》(GB50166-2003)

《采暖通风与空气调节设计规范》(GB50019-2003)《固定式工业防护栏杆安全技术条件》(GB4053.3-93)《固定式工业钢平台》(GB4053-4-93)《安全色》(GB2893-96)《安全标志》(GB2894-96)12.2生产过程中主要职业危险危害竖窑在煅烧过程中产生烟(粉)尘。煤气因泄露发生中毒或爆炸。主控室和配电室是易发生火灾的场所。机械运转和处理故障对易发生机械事故,其次是高处坠落和物体打击事故。机械设备,风机等运转时产生噪声。12.3防范措施12.3.1安全技术措施防震抗震按八度设防防火见建设工程防火章节防煤气中毒或爆炸:现场设煤气泄漏监测仪,周围设警示牌,避免中毒和爆炸事故的发生。供电、照明安全:根据负荷设一级和二级供电系统。事故和检修照明采用安全电压,防静电设施。意外伤害:运转设备加设防范设施,遵照国家标准设置梯子、平台、栏杆及盖板,现场加设安全标识,避免意外伤害的发生。12.3.2工业卫生措施粉尘治理:采用密封软连接,设置除尘器、烟囱高空排放等使厂区含尘浓度低于国家规定排放标准。噪声治理:采用低噪声设备,配置消声器,采用隔音吸声材料等措施使岗位噪声低于65dB(A)以下。防暑:在液压站内采用通风换气;在主控室、配电室等处设备必要的风扇和空调装置。防雷:竖窑壳体、主控室等处的电气、仪表、设备均有防雷接地、防静电保护装置,节地电阻<4Ω。12.4预期效果本工程针对危险、危害因素采用了一系列的防火、防爆、防震、防设备事故等措施,对粉尘、噪声也进行了相应的治理,在正常情况下可避免发生重大安全事故,使岗位环境也得到了根本的改善,保障了安全生产和职工的健康。13建设工程防火

13.1设计依据和规范《中华人民共和国消防法》《建筑工程消防监督审核管理规定》《建筑设计防火规范》(GB50016-2006)《工业企业煤气安全规程》(GB6222-2005)《建筑灭火器配置设计规范》(GB50140-2005)《建筑物防雷设计规范》(GB50057-2000)《火灾自动报警系统设计规范》(GB50116-2003)13.2易于火灾场所及防范措施13.2.1生产火灾危险性定性定类(1)竖窑,还原炉、精炼炉属于丁类(2)配电室、主控室、液压站等属于丙类。(3)加压站、煤气管道属于甲类。(4)空气鼓风机房属于戊类。13.2.2防范措施1)根据不同火灾性质、危险程度,扑救火灾的难易,占面积的大小,根据《建筑灭火器配置设计规范》(GB50140-2005)配置CO2或磷酸铵盐灭火器。2)液压站、配电室、等耐火等级按一、二级设防;主控室按一级设防。3)主控室设一台火灾自动报警仪,一台报警电话。4)电气:供电的负荷等级为二级确保供电安全;易发生火灾区域设有事故照明;在工作区设有工作照明;配电室、主控室、液压站等电器、仪表上设有防雷安全接地,防静电保护装置。13.3预期效果本工程针对火灾危险因素,在各专业设计中考虑了相应的防火措施,本着“预防为主,防消结合”的原则,力争消除各类火灾隐患,加上有效的科学管理,完善的消防器材,如遇火情可及时发现和扑灭火灾,确保职工和财产的安全,确保安全生产。14节能14.1概述该项目选用先进的环形套筒窑生产煅白,立式还原炉生产粗镁,精炼炉及镁哈金炉生产精美和镁合金,年产镁合金3.5万吨,综合利用煤气资源和废弃物,工序能耗达到了国内先进水平。14.2编制依据本章是根据国家计划委员会,国务院经济贸易委员会,建设部计交能[1997]2542号《关于固定资产投资工程项目可行性研究报告“节能篇(章)”编制及评估的规定》的要求及深度进行编制的。14.3能源种类及折算系数能源消耗主要有发生炉煤气、电、水等。各种能源折算为标煤的折算系数如下:焦炉煤气:0.569千克标煤/米3 电:1.123千克标煤/KWh新水:0.11千克标煤/米3循环水:0.11千克标煤/米314.4能源措施

14.4.1煅烧竖窑采用国内先进的环形套筒窑,在燃料热值仅达到1800KCal/Nm3时,单位产品耗热可以控制在950KCaI/Kg,系统电耗28KWh/t,整体工序综合能耗≤155Kg标煤/t,较国内先进的回转窑降低20%左右,接近膛竖窑能耗水平;其次,该设备已实现国产化、标准化。还原炉采用X龙镁伟业科技有限公司摸块化立式蓄热式还原炉,采用蓄热燃烧技术,热效率达到90%以上,排烟温度≤150℃,比原还原炉节能60%左右,煤气消耗2600m3/t粗镁,折标煤1.485t/t粗镁。精炼系统采用蓄热式坩埚炉技术,比原有坩埚炉节能60%。14.4.2本项目使用的机电产品,均为节能型产品,排烟机、卷扬机、煤气加压机采用变频控制,有效地降低了电耗。14.4.3竖窑砌体不同部位合理采用了新型耐热和隔热材料,降低了窑体散热,降低了能耗。14.4.4煤气加压机、空气鼓风机、液压站、除尘风机等设备冷却用水不外排,全部循环使用,循环利用率≥95%以上,无废水排放。14.5能耗指标及分析14.5.1能耗指标能耗指标表年产量:35000t/a煤气热值:3789Kcal/m³名称用量/吨镁折合系数折合标煤折合MJ用量kg/tMJ/t镁MJ/a分项能耗焦炉煤气Nm³/t4,484.00.5692551.4074,689.62614134828新水m³/t0.960.1100.13.1107,859循环水m³/t67.000.1107.4215.7817,474电kWh/t1,200.00.123147.64,320.8151,229,484工序能耗MJ/t2,706.579,229.2276628964514.5.2能耗分析工序能耗为:79229.2MJ/t镁,折合2.710t标煤/t,低于国内同行业先进指标5t标煤/t,属于节能型项目。该项目实施后,产品综合能耗设计2.710t标煤/t镁,考虑实际生产中不确定因素,按1.2系数计算,综合能耗应≤3.25t标煤/t镁,与国内同行业先进指标5t标煤/t镁,降低1.75t标煤/t镁,节能35%以上,项目全年可节约标煤61250吨。15项目建设进度项目计划分两期实施:第一期:计划用一年时间完成1万t/年镁合金生产线第二期:计划用一年时间完成其余镁合金生产线项目总建设工期两年。16投资估算16.1概况

本项目为**市**镁制品有限公司综合利用焦炉煤气生产3.5万吨/年镁及其合金技术改造项目,工程内容以焦炉煤气为主要能源年产3.5万吨镁合金,煅烧、压球、还原、精炼工序及配套公辅设施。估算费用为23200.28万元。基本组成如下:费用名称估算价值(万元)占投资比例%建筑工程费用1430.006.16设备费用18400.0079.31安装费用820.003.53其他费用2550.2810.99总费用23200.28100.00详见综合估算表16.2编制依据1)建筑安装工程采用1994年《冶金工业概算定额》进行编制,调差至**地区当前价格水平;2)1994年冶金工业建设用文件及标准;3)1994年《冶金工业建设初步设计概算编制办法》。

综合估算表序号项目名称估算价值(万元)技术经济指标占投资额%备注建筑工程费用设备费用安装工程费用其它费用合计单位数量指标一、静态费用1煅烧、配料、细磨、压球280.007000.00220.007500.0032.332还原工序(三条生产线)500.008550.00450.009500.0040.953精炼、成品工序300.002850.00150.003300.0014.224其它辅助设施(办公楼、道路硬化、绿化、库房,供变电)350.00350.001.511-4计1430.0018400.00820.0020650.005工程建设其它费用1445.51445.55计1445.51445.56.231~5计1430.0018400.00820.001445.522095.56预备费用1104.781104.784.761-6合计1430.0018400.00820.002550.2823200.28100.00占投资比例%6.1679.313.5310.99100.0017技术经济17.1项目概况

**市**镁制品有限公司综合利用焦炉煤气生产3.5万吨/年镁及其合金技术改造项目实施后,为市场提供镁合金产品3.5万吨/年。项目全部投资得税后内部收益率30.72%。投资回收期4.38年,净现值28857万元(i=12%)17.2财务评价说明17.2.1根据国家发改委、建设部发布的《建设项目经济评价方法与参数》(第三版)确定的评价模式。17.2.2按有无对比法计算项目投入合产出、费用和效益,并遵循计算口径一致原则。17.2.3财务效益和费用估算按照国家现行制度规定执行。计算中所用单价均为现行不含税价。17.2.4主要经济指标序号名称单位数值备注1项目总投资万元1.1固定资产投资万元1.2建设期利息万元1.3新增流动资金万元2销售收入万元正常年3总成本万元平均年4经营成本万元正常年5销售税金及附加万元正常年6利润总额万元平均年7所得税万元平均年8投资利润率9财务内部收益率全部投资所得税后财务净现值iC=12%万元投资回收期年10财务内部收益率全部投资所得税后财务净现值iC=12%万元投资回收期年17.4基础数据17.4.1项目计算期根据项目主体设备及其配套装备经济、经济寿命,确定项目计算期为16年,其中建设期1年,生产期15年。17.4.2项目生产规模年产镁合金3.5万吨。17.4.3项目资金使用计划与资金筹措

项目投入总资金为30438万元。其中固定资产投资23200万元,建设期利息238万元,流动资金7000万元。项目资金中,固定资产投资长期借款8000万元,其余全部自筹。17.5财务效益与费用估算17.5.1产品销售收入、销售税金及附加估算产品销售价格根据甲方提供的当地市场价格计算。销售税金及附加按照国家规定计取,增值税17%,城建税和教育附加分别按增值税7%和3%计算。17.5.2成本费用估算产品原料、辅料、能源燃料动力消耗按专业设计指标选取。价格按当地价格计算。项目劳动定员750人,工资按4万元/人年考虑。固定资产折旧采用平均直线法计算。其中设备折旧年限10年,残值率以5%计,建筑物折旧年限为20年。单位成本见下表单位成本表序号项目单位单价(元/单位)单耗(单位/吨)单位金额(元)1原辅材料1.1白云石t85.0011935.001.2铝锭kg1590.001384.651.3硅铁t68001.057140.001.4还原罐1200.001.5溶剂t10000.10100.001.6萤石t9000.16144.001.7精炼炉60.001.8硫磺等其他辅料50.001.9回收-100.00小计10913.652燃料及动力2.1煤气m30.3540001417.572.2电kwh0.631200756.002.3水t3.00013.00小计2176.6原辅燃动合计13090.23工资及附加800.004制造费用879.24.1折旧费618.54.2修理费198.94.3其它61.95制造成本14769.517.6财务分析

17.6.1财务盈利能力分析所得税按利润总额的25%计算。盈余公积金按税后利润的10%计算。计算结果见下表。财物现金流量表(全部资金)项目所得税前所得税后财务内部收益率39.45%30.72%财务净现值(万元)4347428857投资回收期(年)3.704.3817.6.2清偿能力分析本项目贷款偿还期2年。17.6.3风险分析项目对市场需求变化的适应能力通过盈亏平衡计算分析。平衡点产量为1.57万吨,即投产后产量达到设计产量44.9%时盈亏平衡。考虑到项目实施过程中的不利因素,分别对建设投资、原辅材料、能源动力消耗变化对项目效益的敏感性做了分析。见下表。敏感性分析项目内部收益率财务净现值投资回收期基本方案30.72%288574.38固定资产投资(+5%)29.29%276584.52原料价格(+5%)23.98%182095.21产品价格(-5%)20.48%126825.71从计算可以看出,项目在假定的不利因素影响下,项目收益对产品单价变化较为敏感,受投资变动影响小。17.7财务评价意见项目基准收益率为12%,本测算显示项目全部投资内部收益率高于行业基准,投资回收期低于行业基准回收期。从敏感性分析上看,项目有较强的抗风险能力,项目可行。'

您可能关注的文档

- 蓝莓生产、加工及销售集约化生产基地建设项目可行性研究报告

- 节能材料工程可行性研究报告

- 蓝莓种植可行性报告

- 节能环保产品和技术市场可行性研究报告

- 综合交通枢纽配套工程可行性研究报告

- 篮球俱乐部可行性研究报告

- 综合类一级驾校项目可行性研究报告

- 老城区第三水厂供水工程可行性研究报告

- 综合利用废弃物改造纯碱生产装置项目可行性研究报告

- 老年公寓 可行性报告

- 综合利用农林废弃物生产代木产品--木塑制品建设项目可行性研究报告

- 老年公寓(社区)建设项目可行性研究报告

- 综合楼建设可行性研究报告

- 老年公寓房地产项目可行性研究报告

- 综合楼水源热泵及信息网络项目可行性研究报告

- 老年公寓和老年活动中心项目可行性研究报告

- 老年公寓建设项目可行性报告

- 综合贸易中心可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明