- 70.50 KB

- 2022-04-22 11:47:57 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'末煤干馏提质项目建议书一、前言本技术主要应用于新建废弃长焰煤粉、褐煤粉低温干馏提取高质量低温焦油,副产品为高热值高炉喷出煤。也可对已建“块煤兰炭炉”,进行简单的技术改造就可实现末煤提质,高附加值利用块煤分选废弃的煤粉(粒),大幅度提高企业获利率。特别是环保不达标企业,改造后直接达标验收。近年来,利用长焰煤、褐煤低温干馏制兰炭(也叫半焦)提取焦油产业得到了快速发展,现兰炭生产工艺主要利用50~150mm的块煤,在原煤破碎过程中形成大量的粉煤资源,如何高附加值利用废弃粉煤已成为企业的利润增长点。另外,随着采煤综采技术的扩大使用,块煤产率逐渐下降,现块煤产率大约有40%,粉煤率达到60%,形成了丰富的粉煤资源。我国褐煤、长焰煤储量丰富,含油量高。仅哈密淖毛湖地区目前粒度≤6mm末煤的产出率已达到350万吨/年,其含油率20—35%的优良品质亟待得到高附加值利用。因此,现有兰炭生产企业引进“末煤低温干馏技术”已成为当务之急。对此,我们在国内外先进的快速低温干馏工艺的基础上,针对哈密地区目前粉煤无法工业性干馏利用的难题和煤粉资源特点,自主研发了核心设备和生产控制技术。该技术的推广,将为现有兰炭生产企业创造更大的财富。该技术不仅解决了末煤的具体应用难题,而且达到了焦油的高产出率、煤气和半焦产品的高热值、在线直接完成深加工过程等技术优势。同时,流动资金配置大幅度减少,无需环保治理,解决了企业流动资金资金短缺和环境治理的问题。二、本项目技术的特点:(1)本生产线解决了当前末煤无法高附加值利用的难题,实现一线多用。在线直接完成粗酚抽提、轻油分馏;流程短,成本低。(2)在线热解反应时间<10分钟;比现有工艺减少4小时左右。(3)焦油产出率≥15-25%,焦油中沥青含量极低(0.5-2%);焦油产出率比现有工艺提高10—20%,可直接作优质轻质燃料油使用。(4)半焦热值高、灰分底,可以直接作为高炉喷吹煤、沸腾炉燃料或型焦原料使用。(5)煤气热值高,且产出量少,实现全部自用消耗。(6)项目建设周期短,新线从设备制造、安装到试产,仅需3个月。

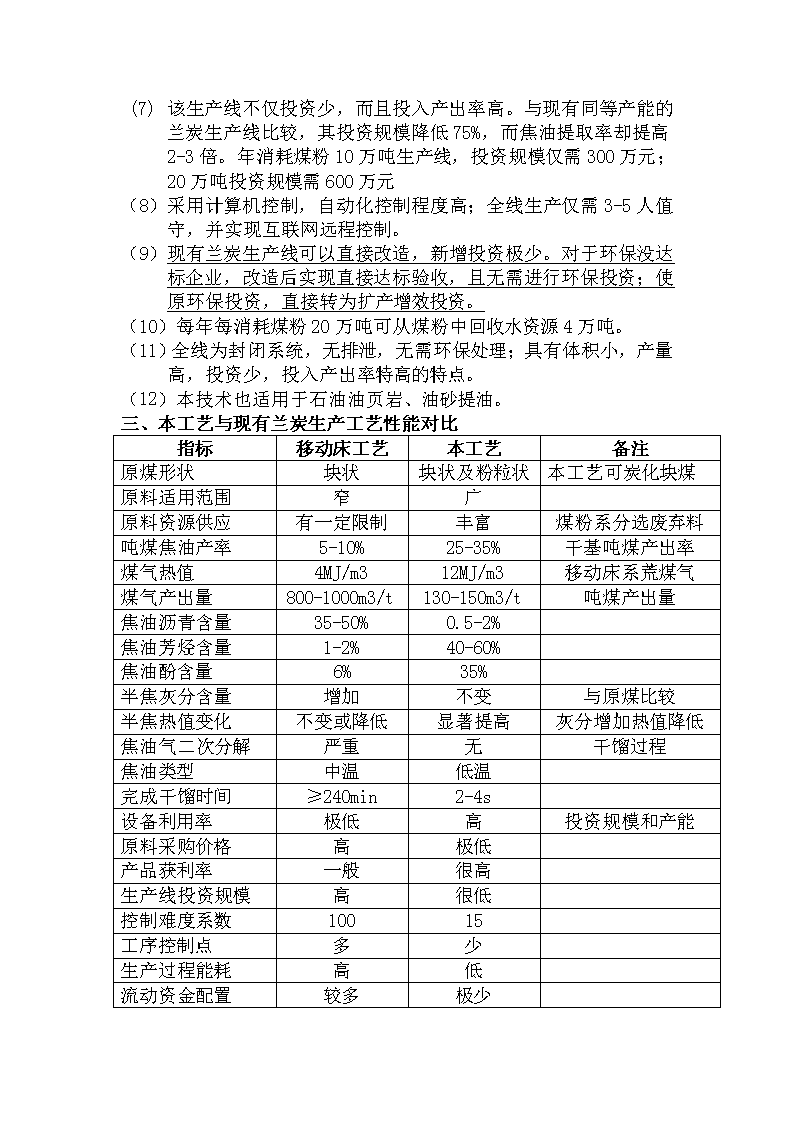

(7)该生产线不仅投资少,而且投入产出率高。与现有同等产能的兰炭生产线比较,其投资规模降低75%,而焦油提取率却提高2-3倍。年消耗煤粉10万吨生产线,投资规模仅需300万元;20万吨投资规模需600万元(8)采用计算机控制,自动化控制程度高;全线生产仅需3-5人值守,并实现互联网远程控制。(9)现有兰炭生产线可以直接改造,新增投资极少。对于环保没达标企业,改造后实现直接达标验收,且无需进行环保投资;使原环保投资,直接转为扩产增效投资。(10)每年每消耗煤粉20万吨可从煤粉中回收水资源4万吨。(11)全线为封闭系统,无排泄,无需环保处理;具有体积小,产量高,投资少,投入产出率特高的特点。(12)本技术也适用于石油油页岩、油砂提油。三、本工艺与现有兰炭生产工艺性能对比指标移动床工艺本工艺备注原煤形状块状块状及粉粒状本工艺可炭化块煤原料适用范围窄广原料资源供应有一定限制丰富煤粉系分选废弃料吨煤焦油产率5-10%25-35%干基吨煤产出率煤气热值4MJ/m312MJ/m3移动床系荒煤气煤气产出量800-1000m3/t130-150m3/t吨煤产出量焦油沥青含量35-50%0.5-2%焦油芳烃含量1-2%40-60%焦油酚含量6%35%半焦灰分含量增加不变与原煤比较半焦热值变化不变或降低显著提高灰分增加热值降低焦油气二次分解严重无干馏过程焦油类型中温低温完成干馏时间≥240min2-4s设备利用率极低高投资规模和产能原料采购价格高极低产品获利率一般很高生产线投资规模高很低控制难度系数10015工序控制点多少生产过程能耗高低流动资金配置较多极少

环保治理投资大无水资源消耗大回收水资源操作安全性易爆、易泄露不爆、不泄露注:现有块煤直立炭化炉均系“移动床”四、工艺流程(附图)五、投资规模:1、新线建设600万元/线(年消耗煤粉20万吨/线);2、旧线改造(视原生产线设备配置情况而定),50-100万元/线(新增投资)。六、建设周期:新线建设60天,旧线改造:10天。七、生产流动资金配置量28吨/h×50元/吨×720h/月=100万元八、年消耗煤粉20万吨生产线经济效益分析(一)、单位成本1、粉煤:70元/吨×1.2=84元/吨(去水20%)2、电耗:850KWh/h÷28吨/h×0.6元/度=18.21元/吨3、人工费:1.24元/吨(5000元/月·人×5人)4、动力油:0.1元/吨5、机物料:0.1元/吨6、备件:0.25元/吨7、设备折旧:0.08元/吨(忽略不计)8、管理费:0.2元/吨9、排放气体环保处理费用:0.05元/吨10、单位成本小计:104.23元/吨(按50元/吨计算)(二)、吨利润1、轻油:0.20×4000元/吨=800元/吨2、重油:0.05×2200元/吨=110元/吨3、兰炭粉(喷吹煤):0.5×150元/吨=75元/吨4、化工酚:0.03×6000元/吨=180元/吨5、混合芳烃:0.10×7500元/吨=750元/吨3、小计:1915元/吨4、吨利润:1915元/吨-104元/吨=1811元/吨(三)、月利润:1811元/吨×2万吨/月=3622万元/月(四)、年利润:3622万元/月×10月/年=3.62亿元/年注:单纯提取优质轻质燃料油利润0.35×2200元/吨-50元/吨+100元/吨=820元/吨年利润:1.64亿(消耗煤粉20万吨/年)九、投资回报率:36220万元/年÷600万元=60倍

十、产品获利率:1915元/吨÷70元/吨=2700%(27倍)十一、投资回收周期:5天十二、环境影响1、本技术全系统密封运行,进厂煤粉含水20%,没有扬尘污染。2、燃料系统燃料为自产煤气,没有黑度污染,且排放的CO2气体在本系统用于粗酚回收使用,不形成CO2气体排放。3、SO2由原料灰分自带的CaO固硫及粗酚回收时由氢氧化钠吸收,生成硫酸钠出售。4、对于水源紧张地区,本工艺每提质煤粉20万吨末煤,可回收水资源4万吨。于是,该技术不仅没有消耗当地水资源,还可以对地方水资源的需求进行补充。十三、项目可靠性验证本项目以完成整体设计,投资前可直接进行可靠性验证。设备投资仅需10万元即可完成验证工作,验证风险仅1万元(人工费)。另外,本技术已在哈密淖毛湖广汇工业园区建设年产30万吨工业性生产示范线一条。十四、现有移动床工艺改造方案及特点在原块煤炉上简单改造即可实现末煤生产工艺要求,不影响原块煤提质过程,并将原水焖熄焦改为水雾熄焦。改造后:半焦水分<10%,固定碳明显高(无烘干烧损);煤气热值达到18MJ/m3,现块煤炉煤气热值仅为3MJ/m3。(1KCa=4.185KJ,18MJ/m3=4301KCa/m3,3MJ/m3=716KCa/m3)十五、合作意向1、技术使用费:投产后每年按新增利润的10%收取使用费。2、生产线设计费:100万元/每线(预付40%,调试后余额付清)。附:工艺流程图项目设计及技术提供人:陈善堂联系电话:13805206438邮箱:CST4698@163.COM地址:江苏徐州2013年9月16日

'

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明