- 368.79 KB

- 2022-04-22 11:30:18 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'某精细化工废水处理工艺升级改造寨倒徐知雄王东田彭淑香谭玲(1苏州科技学院环境科学与工程学院,苏州215009;2苏州科技学院江苏省环境功能材料重点实验室,苏州215009)摘要针对某精细化工废水处理工艺要满足企业新的生产能力即日处理能力要达到80m3/d,对工艺进行了改造调试。在充分利旧的前提下强化水解酸化功能,调试结果表明,水解酸化池HRT由1.55d增加到2.7d,COD去除率由23.33提高到48.05,B/C提高到0.49。同时对运行中微生物中毒、营养物投加情况对系统出水水质的影响进行了分析,在稳定运行状态下,整个工艺对COD、SS平均去除率分别可达97.45,94.51。在满足企业正常生产的情况下,出水水质可达标排放。关键词精~415_x-废水升级改造混凝气浮水解酸化好氧法1工程概况为了提升废水处理站的处理能力,物化工艺的选目前,国内精细化工废水治理的研究大都致力于择是最为经济可行的方案。改造过程中增加物化预印染、农药、化纤及医药等行业,但是对于电子用高科处理单元——混凝气浮工艺,该工艺能够去除废水中技化学品废水处理的研究涉及较少[1]。江苏某精细的悬浮杂质及浮油等,不仅可以降低一定的有机负化学公司自成立以来,主要研究开发生产电子用高科荷,而且能为后续生化处理创造条件,十分恰当而且技化学品及精细化工助剂。该公司废水处理站占地必要L2J。本着工程改造的重要原则,充分利用原有构面积约1000m2,前期总投资560万元,总体设计日筑物,将好氧池A1、A2分别改建成水解酸化池2#、处理能力为6O/d,COD平均为3000mg/L。废水3#,在维持原有构筑物的情况下,增大水解酸化工艺包括公司生产废水、地面冲洗水和少部分生活污水,的降解功能和去除效率,进而提高整个工艺净化效处理主要依靠单一的生物法:进水一水解酸化一好氧率,最终工艺的组合方式为进水一调节一混凝气浮一法。但随着公司生产规模的扩大,使废水水量增加、水解酸化一好氧法。改造后的工艺流程如图1所示。综合废水水质波动变大,呈现出有机物浓度高、可生化性差、悬浮物多等特点。近年来公司导入清洁生产工作后,为回收有用物质,新增加了废液蒸馏设备,对生产工艺煺中的废液进行蒸馏处理,蒸馏液也进入了废水处理系回避统,蒸馏液有机物浓度高。此时该公司现有的废水处赠理系统已达不到生产要求,即日处理能力8O/d,COD在5000~6000mg/L。受公司的委托,对废水处理系统进行改造,并完成系统的调试,使改造后的出水水质达到《污水综合排放标准》(GB8978--1996)中的三级排放标准,系统进出水水质如表1所示。2工艺流程及主要处理构筑物设计参数2.1工艺流程表1进出水水质指标项目COD/mg/IBOD5/mg/LpHSS/mg/L色度/倍原有外排接入管网进水≤6000≤20007~9≤500≤300出水≤500≤3006~9≤400≤100图1改造后工艺流程54给7k~liE;~Vo1.40No.72014

进入缓冲池的综合废水COD在2000~30000成软性纤维。好氧池A、B为地上式,池底敷设有微mg/L,pH在4~12,盐分较多,直接进入生化系统,孔曝气器,供给好氧微生物代谢所需要的氧气,同时会对微生物造成强烈冲击。故废水需先经过调节起到均匀水质的作用。二沉池为地上式辐流式沉淀池,进行COD浓度和pH调配,然后经过提升泵到池,采用中间进水,周边溢流出水方式。浓缩池为半达混凝气浮池,在气浮池的前端投加PAC、PAM絮地下式,主要收集气浮池浮渣和二沉池剩余污泥。凝剂,去除悬浮颗粒物,减少无机颗粒物在生化池的3工程调试累积对微生物正常代谢的影响,同时提高废水的可3.1新增水解酸化池的污泥接种与挂膜启动生化性。气浮池出水进入水解酸化池,经过厌氧菌新增水解酸化池接种污泥取自嘉兴港区化工区的水解后,去除部分有机物,进一步提高B/C废水厌氧池,污泥含水率8O,接种量为2t。水解酸化的可生化性。水解酸化池出水进入好氧池,进一步池2#、3#接种污泥后,用提升泵将水解酸化池1#去除有机物,经二沉池沉降后,出水达标排放。二沉中的部分废水注入水解酸化池2#、3#,将接种污池中一部分剩余污泥排人浓缩池,另一部分剩余污泥覆盖,静置3~4d后,将水解酸化池2#、3#内注泥回流至好氧池,继续参与生化反应。浓缩池污泥满废水,另加废水循环泵,在保证水解酸化池2#、(包括混凝气浮池浮渣)经过污泥提升泵到污泥脱水3#内水质均匀情况下,每天检测COD、氨氮、总磷等指房进行脱水,形成的泥饼外运,浓缩池上清液和压滤标,间歇进水,控制COD在800~1000mg/L,同时按水回流至缓冲池继续处理。C:N:P一100~200:5:1投加营养物质;在初始阶2.2主要处理构筑物设计参数段(20d)挂膜较好的情况下,逐渐提高水解酸化池2#、工艺主要处理构筑物设计参数如表2所示。3#COD浓度(从l000mg/L至3500rag/L),水解酸表2主要处理构筑物设计参数化池2#、3#内废水继续使用循环泵循环,同时按C:项目规格尺寸有效容HRT备注N:P=100~200:5:1投加营养物质,此阶段(15d)(L×B×H)/m积/m0/d膜片上微生物长势良好,膜呈深黑色,密度大,厚度逐缓冲池3.0×3.0×5.O13O3座渐增加,且COD降解率维持在60左右,此时可认为调节池(I型)2.O×1.5×5.01351座水解酸化池挂膜启动成功(见图2)。+8.5×3.0×5.O混凝气浮池4.O×l_5×2.O101座水解酸化池1#6.O×3.8×4.5931座,有效水深4H水解酸化池2#63座串联,有效.O×2.7×4.56()2.70水深37m.水解酸化池3#6.O×2.7×4.56()1座,有效水深4H好氧池A6.O×2.7×4.5653.251座,有效水深4n好氧池B63座串联,.O×2.7×4.565有效水深4m二沉池6.O×3.36o1座浓缩池2.5×2.0×3.2151座表2中构筑物除混凝气浮池采用钢结构外,其余都采用钢筋混凝土结构。缓冲池和调节池为地下式,池底敷设有微孔曝气器,防止废水中悬浮物在池底淤积造成池子有效容积减少。气浮池为地上式,图2新增水解酸化池成功挂膜情况处理水量为3~5ms/h。水解酸化池为地上式,采3.2水解酸化池的调试运行用多点均匀进水,溢流堰均匀出水,其中水解酸化池水解酸化池污泥驯化及挂膜启动结束后,采取1#布设生物填料60m。,水解酸化池2#、3#分别连续进水的方式(20h进水,4h配水),流量由布设生物填料45m。,填料材质为聚丙烯、聚乙烯制3m。/h到4ITI。/h,逐渐提高水力负荷;原水COD给水排水Vo1.40No.7201455

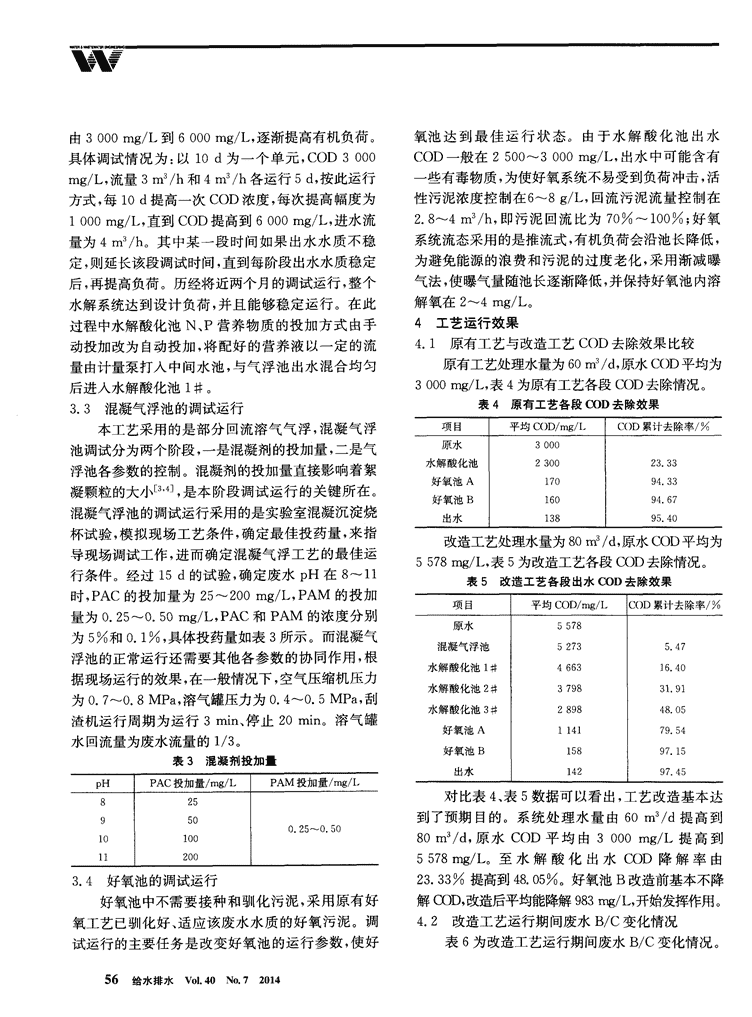

由3000mg/L到6000mg/L,逐渐提高有机负荷。氧池达到最佳运行状态。由于水解酸化池出水具体调试情况为:以10d为一个单元,COD3000COD一般在2500~3000mg/L,出水中可能含有mg/L,流量3m。/h和4m。/h各运行5d,按此运行一些有毒物质,为使好氧系统不易受到负荷冲击,活方式,每10d提高一次COD浓度,每次提高幅度为性污泥浓度控制在6~8g/L,回流污泥流量控制在1000mg/L,直到COD提高到6000mg/L,进水流2.8~4m。/h,即污泥回流比为70~100;好氧量为4m。/h。其中某一段时间如果出水水质不稳系统流态采用的是推流式,有机负荷会沿池长降低,定,则延长该段调试时间,直到每阶段出水水质稳定为避免能源的浪费和污泥的过度老化,采用渐减曝后,再提高负荷。历经将近两个月的调试运行,整个气法,使曝气量随池长逐渐降低,并保持好氧池内溶水解系统达到设计负荷,并且能够稳定运行。在此解氧在2~4mg/L。过程中水解酸化池N、P营养物质的投加方式由手4工艺运行效果动投加改为自动投加,将配好的营养液以一定的流4.1原有工艺与改造工艺COD去除效果比较量由计量泵打人中间水池,与气浮池出水混合均匀原有工艺处理水量为60/d,原水C()D平均为后进入水解酸化池1#。3000rng/L,表4为原有工艺各段COD去除情况。3.3混凝气浮池的调试运行表4原有工艺各段COD去除效果本工艺采用的是部分回流溶气气浮,混凝气浮项目平均COD/mg/ICOD累计去除率/池调试分为两个阶段,一是混凝剂的投加量,二是气原水3000水解酸化池230023.33浮池各参数的控制。混凝剂的投加量直接影响着絮好氧池A17094.33凝颗粒的大小_3",是本阶段调试运行的关键所在。好氧池B16O94.67混凝气浮池的调试运行采用的是实验室混凝沉淀烧出水13895.40杯试验,模拟现场工艺条件,确定最佳投药量,来指改造工艺处理水量为8O/d,原水)D平均为导现场调试工作,进而确定混凝气浮工艺的最佳运5578mg/L,表5为改造工艺各段COD去除情况。行条件。经过15d的试验,确定废水pH在8~11表5改造工艺各段出水COD去除效果时,PAC的投加量为25~200mg/L,PAM的投加项目平均COD/mg/ICOD累计去除率/量为0.25~O.50mg/L,PAC和PAM的浓度分别原水5578为5%和0.1,具体投药量如表3所示。而混凝气混凝气浮池52735.47浮池的正常运行还需要其他各参数的协同作用,根水解酸化池1#466316.40据现场运行的效果,在一般情况下,空气压缩机压力水解酸化池2#379831.91为0.7~O.8MPa,溶气罐压力为0.4~O.5MPa,刮水解酸化池3#289848.05渣机运行周期为运行3min、停止20min。溶气罐好氧池A114179.54水回流量为废水流量的1/3。好氧池B15897.15表3混凝剂投加量出水14297.45pHPAC投加量/mg/LPAM投加量/mg/I825对比表4、表5数据可以看出,工艺改造基本达950到了预期目的。系统处理水量由60m。/d提高到0.25~O.501010080m。/d,原水COD平均由3000mg/L提高到112005578mg/L。至水解酸化出水COD降解率由3.4好氧池的调试运行23.33提高到48.o5。好氧池B改造前基本不降好氧池中不需要接种和驯化污泥,采用原有好解COD,改造后平均能降解983mg/L,开始发挥作用。氧工艺已驯化好、适应该废水水质的好氧污泥。调4.2改造工艺运行期间废水B/C变化情况试运行的主要任务是改变好氧池的运行参数,使好表6为改造工艺运行期间废水B/C变化情况。56给水排水Vo1.40No.72014

叠,s∞表6改造工艺各段B/C情况项目原水气浮日{水水解酸化池出水B/C0.31~0.35O.35~().450.45~0.52由表6可以看出,原水B/C平均为0.33,经气浮池除去悬浮物后,B/C平均为0.40,经水解酸化池后,B/C平均为0.49,废水的可生化性逐步提高,有利于后续好氧工艺的处理。4.3运行期间SS的去除情况运行期间进入气浮池SS在316.0~602.3mg/L,图4水解酸化池微生物中毒时的pH变化情况气浮出水SS在5.3~31.6mg/L,二沉池出水SS由图4可以看出,中毒后水解酸化池2#、3#在20.5~33.6mg/L,具体去除情况如图3所示。在4d时间里pH平均值由6.7骤降到5.2。发现中毒情况后,采取的措施是立即停止进水,并用废水泵将调节池内的废水打人事故池,在水解酸化池内投加部分接种污泥,利用废水循环泵均质水解酸化池2#、3#水质,待水解酸化池pH恢复正常。5.2营养物质N、P投加情况通过现场监测,原废水中氨氮比较少,磷元素几乎没有,故需要投加营养物质。考虑到中试期间,混时f司/d凝对磷有所去除,调试阶段在气浮池出水处,利用计图3改造工艺各段去除效果量泵自动投加N、P。在每天的检测中发现,水解酸从图3可知,混凝气浮池对SS的平均去除率达化池内氨氮变化异常(氮投加量50mg/L);而磷随97.09,整个工艺对Ss的平均去除率能达到94_51,着投加量由10mg/L增JJn~,J30mg/L,也呈现出异并且出水SS浓度远远小于GB8978-1996三级排常变化。图5为生化池内NH。一N变化情况。放标准。1054.4运行期间色度和pH变化情况9。色度的检测采用稀释倍数法。在运行期间检测75数据显示,调节池内原水色度<5O倍,少数时段在100~200倍,监控出水色度<20倍;进入生化池中茎60的废水pH基本维持在7.12~9,符合设计要求,监z3。控出水pH在7.16~7.82,出水色度和pH均符合GB8978-1996三级排放标准。5问题与经验总结5.1微生物中毒时间,d在本次调试过程中水解酸化池发生过一次中毒图5改造工艺生化池内NH3一N变化情况现象,中毒原因为生产车间冷媒乙二醇泄露,具体表由图5可知,水解酸化池1#、2#、3#出水现为水解酸化池表面散发出一股类似于洋葱的臭NH3一N平均在41mg/L、63mg/L、40mg/L左味,并且池中废水变清,颗粒性污泥量减少,pH在右,呈现出NH。~N浓度“降低一升高一降低”的趋短时间内骤降,图4为微生物中毒时水解酸化池中势。由此可以说明,废水中可能存在有机胺类物质,pH的变化情况。在微生物降解有机物的过程中降解为NH。一N。若给水排水Vo1.4ONo.7201457

N元素的投加量加大,再加上有机胺分解,可能会导表7单位废水处理费用致NH。一N过量,会抑制微生物活性E。从图5中项目电费人工费药剂费维修费总运行费用/元/m0/元/m。/元/m0/元/m0/元/m0还可以看出,好氧池N元素缺乏,可以考虑在好氧原运行费用4.921.000.300.967.18段加设营养元素自动投加装置。新增运行费用2.1100.500.683.29图6为改造工艺生化池内总磷变化情况。总运行费用7.031.000.801.6410.477结论(1)增加物化预处理单元一混凝气浮池,对COD的去除率仅为5.47,但对SS的平均去除率能达到97.09,同时B/C由0.33提高到0.40,改善了废水的可生化性,有利于后续的工艺处理。(2)通过试验模拟现场工作条件,确定废水pH在8~11时,PAC的投加量为25~200mg/L,PAM的投加量为0.25~0.50mg/L。时间,d(3)将好氧池A1、A2改造成水解酸化池2#、幽6改造工艺生化池内总磷变化情况3#,水解酸化池HRT由1.55d提高到2.70d,由图6可知,随着磷投加量的增加,水解酸化池COD去除率由23.33提高到48.05,B/C由1~3#出水磷含量均呈递增趋势,但后期水解酸化0.40提高到0.49;好氧池HRT由6.50d减少到池3#出水磷含量大于水解酸化池2#出水含磷量。3.25d,好氧A池出水COD由170mg/L增加到由此推测,厌氧条件下,水解酸化池中聚磷菌在利用1141m_g/L,而好氧B段出水C0D浓度基本不变,维产酸菌产生的易降解有机物合成聚J3一羟基丁酸盐持在160mL左右,这样使得好氧池B能够发挥作的同时,释放出po3一,使出水磷含量不减少反而增用,避免了活性污泥的过度氧化以及曝气动力的浪费。加_6]。从图6中还可以看出,好氧池P元素缺乏,可(4)采用混凝气浮一水解酸化一好氧工艺处理以考虑在好氧段加设营养元素自动投加装置。精细化工废水,对COD、SS的平均去除率分别为6主要经济技术指标分析97.459/6,94.51,达到了改造的要求,出水水质符合改造后处理水量80m。/d,单位处理费用由下《污水综合排放标准》(GB8978-1996)_=~级排放标准。面几项组成:参考文献(1)电费。改造前总装机功率为38.5Okw,使用功率为20.50kW;改造后新增总装机功率1韦朝海,何勤聪,帅伟,等.精细化工废水的污染特性分析及其控制策略.化工进展,2009,28(1】):2047~2051为12.10kW,使用功率为8.80kW,总耗电量为2李亚峰,刘洪涛,单信超.气浮一水解酸化一接触氧化一混凝气浮一过703.20kW·h/d。按电费o.80元/(kW·h)计算,滤工艺处理屠宰废水.给水排水,2013,39(1):63~65折算成单位水处理费用为7.03元/m。。3梁娟,杨青,丁然,等.混凝剂投加量对水质及絮体尺寸变化特(2)人工费。管理员1名,月工资2400元,折性的影响.给水排水,2012,38(S1):5~9算成单位水处理费用为1.O0元/m。。4郑广宏,夏邦天,乔俊莲,等.混凝气浮工艺处理富营养化景观水(3)药剂费。改造前约为0.30元/Tn3,改造后的试验研究.中国给水排水,2008,24(11):72~755黎永坚,胡晓东,熊紫娟,等.高浓度氨氮对SBR工艺处理制药废新增费用估算为0.50元/m。,约合0.80元/m。。水的影响.中国给水排水,2009,25(13):92~93(4)设备维护费。改造前设备维护费用为2.806尹军,王建辉,王雪峰,等.污水生物除磷若干影响因素分析.环万元/a,新增设备维护费用估算为2万元/a,折算成境工程学报,2007,1(4):6~I1单位水处理费用为1.64元/m。。§通讯处:215OO9江苏省苏州市高新区科锐路1号王东田由上述费用可知,每吨水直接运行总费用1O.47E-mail:dongtianw@163.com元/m。,各项具体费用如表7所示。收稿El期:2014—04—1158给水排水Vo1.40No.72014'

您可能关注的文档

- 我国印染废水处理工艺的研究进展.doc

- 我国印染废水处理工艺的研究进展71253.doc

- 甲醇醋酸系列废水处理工艺.pdf

- 制药厂抗生素废水处理工艺设计.doc

- 特种膜油气废水处理工艺.doc

- 项城国际制革厂废水处理工艺设计说明书.doc

- 氯碱废水处理工艺选择及回用途径.pdf

- 车辆段含油废水处理工艺设计及分析-论文.pdf

- 机械加工行业乳化液废水处理工艺改造研究及应用实例.pdf

- 几种酒精废水处理工艺的整理.doc

- 制浆造纸废水处理工艺简介.doc

- 电子工业园pcb和五金电镀综合废水处理工艺.doc

- 读食品工业生产废水处理工艺及工程案例心得.doc

- 医疗废水处理工艺介绍.docx

- 常见工业废水处理工艺流程盘点.doc

- 国内制革废水处理工艺应用现状.doc

- 生物制药废水处理工艺设计.pdf

- 《安全管理环保》之关于工业废水处理工艺分析.doc