- 420.50 KB

- 2022-04-22 11:24:47 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'武汉建工安装工程有限公司企业标准管道支吊架制作安装施工工艺标准Q/JB01-06-20061适用范围适用于建筑工程中室内给排水管道、空调水管道、热力管道固定支架、滑动支架,导向支架及吊架的制作安装。2施工准备2.1材料的质量要求2.1.1各种材料应具有出厂质量证明文件2.1.2型钢等材料外观表面应平整,厚度均匀,无明显伤痕、裂纹、弯曲、锈蚀等质量缺陷。2.2主要机具2.2.1机械设备:型材切割机、台钻、电焊机、冲击电钻等。2.2.2专用和通用机具:铁锤、板手、样冲、划规、划针、电钻等。2.2.3测量、检测和试验设备:直尺、钢卷尺。2.3作业条件2.3.1施工现场地面平整、洁净、宽敞、明亮。2.3.2机具设备和相应的电源能满足连续施工的要求。2.3.3工序前要有施工员书面技术、质量、安全交底。3操作工艺3.1管道支吊架制作3.1.1管道支、吊架一般用型钢制作,制作前首先检查钢材的钢号及规格应符合图纸或有关标准图的要求,加工前对进场的钢材进行调直和校正。3.1.2下料前先在材料上用划规、划针、石笔等划线,划出的线应平整清晰,需要钻孔的材料,先在光滑的一面上画出十字中心线,用样冲冲出中心线孔,需加弯曲的材料应先放样画出弯曲线样。3.1.3制作支架材料采用机械切割下料,钻孔采用台钻或手钻加工,加工时将钻头中心对准钻孔中心,将工件放平,选用的钻头大小要合适。批量加工时,先加工样板,用杆件试穿后夹紧集中加工,钻孔后用锉刀将毛边锉平。3.1.4吊卡一般用扁钢弯制,用扁钢制作时,卡件内径应与管子外径相等,对口部位要留出吊杆的空位,扁钢下料后可以冷弯或热弯之后再钻孔,便于对准螺栓孔板,用圆钢制作吊卡时,下料长度要考虑煨制螺栓圈的用料。3.1.5吊杆套丝要选用合适的板牙,加工好的丝头用标准螺母进行试装,以调整套丝的板数。3.1.6应对滑动支架接触面进行加工,使其粗糙度达到制造说明要求。3.1.7对需要组装焊接的支架,先划定线位,组对后点焊,经复查合格后再进行焊接,焊缝高度及施焊遍数必须符合设计和规范。支架焊缝必须双面施焊,不得漏焊、单面焊。3.1.8制作好的支架应及时涂刷防锈漆,送往安装,安装时应先进行质量检查,检查内容包括:材料的规格、成型支架总尺寸、焊接部位外观质量、油漆质量、质量不符合要求的不得安装。3.2管道支吊架安装3.2.1支架安装时,首先根据设计需要,

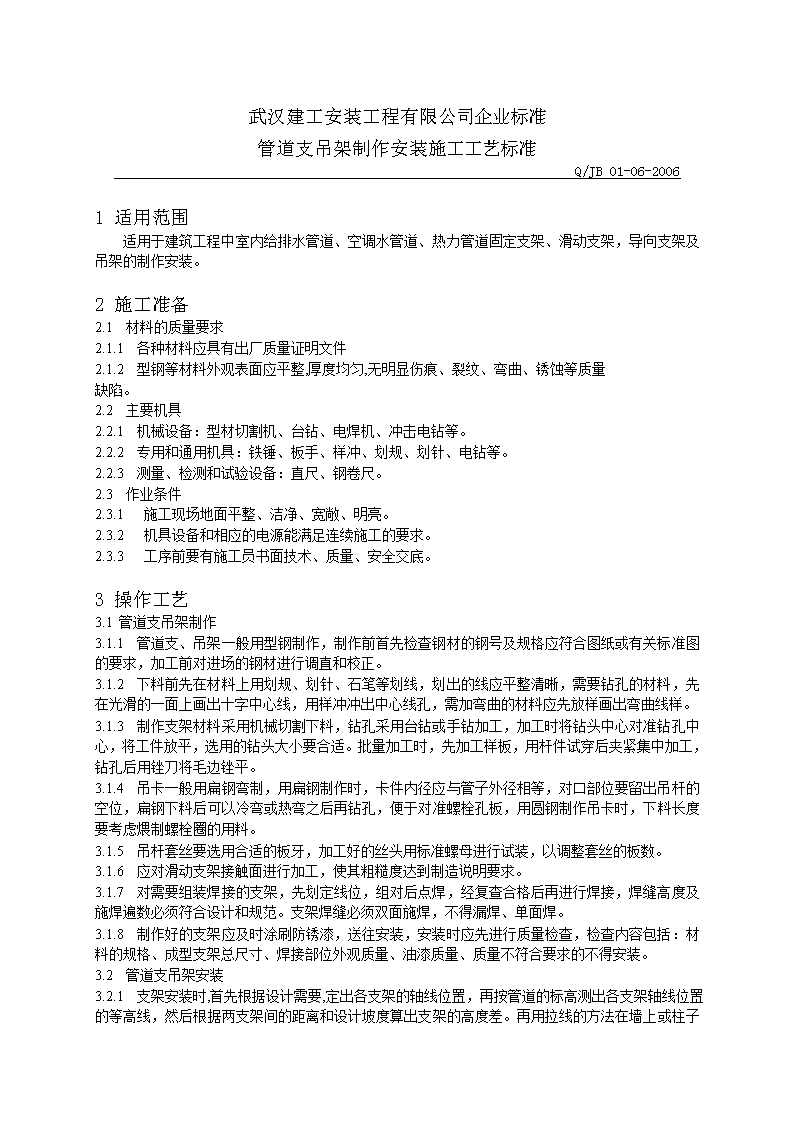

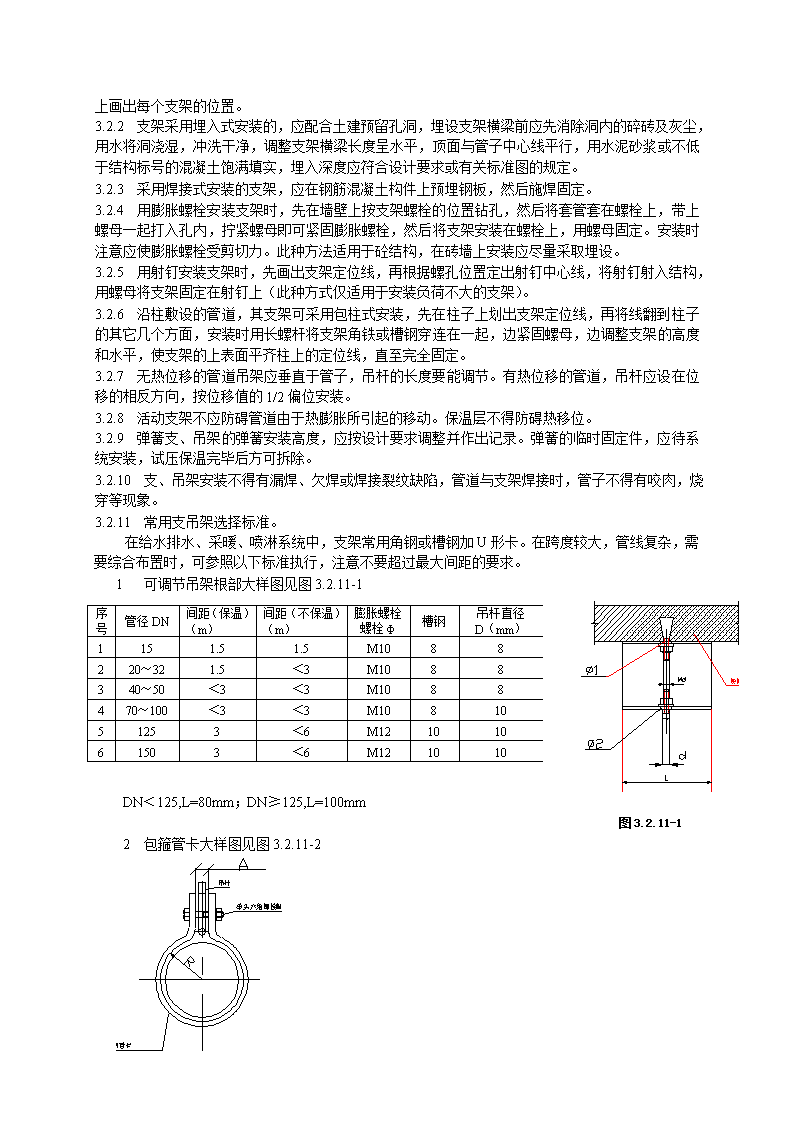

定出各支架的轴线位置,再按管道的标高测出各支架轴线位置的等高线,然后根据两支架间的距离和设计坡度算出支架的高度差。再用拉线的方法在墙上或柱子上画出每个支架的位置。3.2.2支架采用埋入式安装的,应配合土建预留孔洞,埋设支架横梁前应先消除洞内的碎砖及灰尘,用水将洞浇湿,冲洗干净,调整支架横梁长度呈水平,顶面与管子中心线平行,用水泥砂浆或不低于结构标号的混凝土饱满填实,埋入深度应符合设计要求或有关标准图的规定。3.2.3采用焊接式安装的支架,应在钢筋混凝土构件上预埋钢板,然后施焊固定。3.2.4用膨胀螺栓安装支架时,先在墙壁上按支架螺栓的位置钻孔,然后将套管套在螺栓上,带上螺母一起打入孔内,拧紧螺母即可紧固膨胀螺栓,然后将支架安装在螺栓上,用螺母固定。安装时注意应使膨胀螺栓受剪切力。此种方法适用于砼结构,在砖墙上安装应尽量采取埋设。3.2.5用射钉安装支架时,先画出支架定位线,再根据螺孔位置定出射钉中心线,将射钉射入结构,用螺母将支架固定在射钉上(此种方式仅适用于安装负荷不大的支架)。3.2.6沿柱敷设的管道,其支架可采用包柱式安装,先在柱子上划出支架定位线,再将线翻到柱子的其它几个方面,安装时用长螺杆将支架角铁或槽钢穿连在一起,边紧固螺母,边调整支架的高度和水平,使支架的上表面平齐柱上的定位线,直至完全固定。3.2.7无热位移的管道吊架应垂直于管子,吊杆的长度要能调节。有热位移的管道,吊杆应设在位移的相反方向,按位移值的1/2偏位安装。3.2.8活动支架不应防碍管道由于热膨胀所引起的移动。保温层不得防碍热移位。3.2.9弹簧支、吊架的弹簧安装高度,应按设计要求调整并作出记录。弹簧的临时固定件,应待系统安装,试压保温完毕后方可拆除。3.2.10支、吊架安装不得有漏焊、欠焊或焊接裂纹缺陷,管道与支架焊接时,管子不得有咬肉,烧穿等现象。3.2.11常用支吊架选择标准。在给水排水、采暖、喷淋系统中,支架常用角钢或槽钢加U形卡。在跨度较大,管线复杂,需要综合布置时,可参照以下标准执行,注意不要超过最大间距的要求。1可调节吊架根部大样图见图3.2.11-1序号管径DN间距(保温)(m)间距(不保温)(m)膨胀螺栓螺栓Φ槽钢吊杆直径D(mm)1151.51.5M1088220~321.5<3M1088340~50<3<3M1088470~100<3<3M1081051253<6M12101061503<6M121010DN﹤125,L=80mm;DN≥125,L=100mm图3.2.11-12包箍管卡大样图见图3.2.11-2

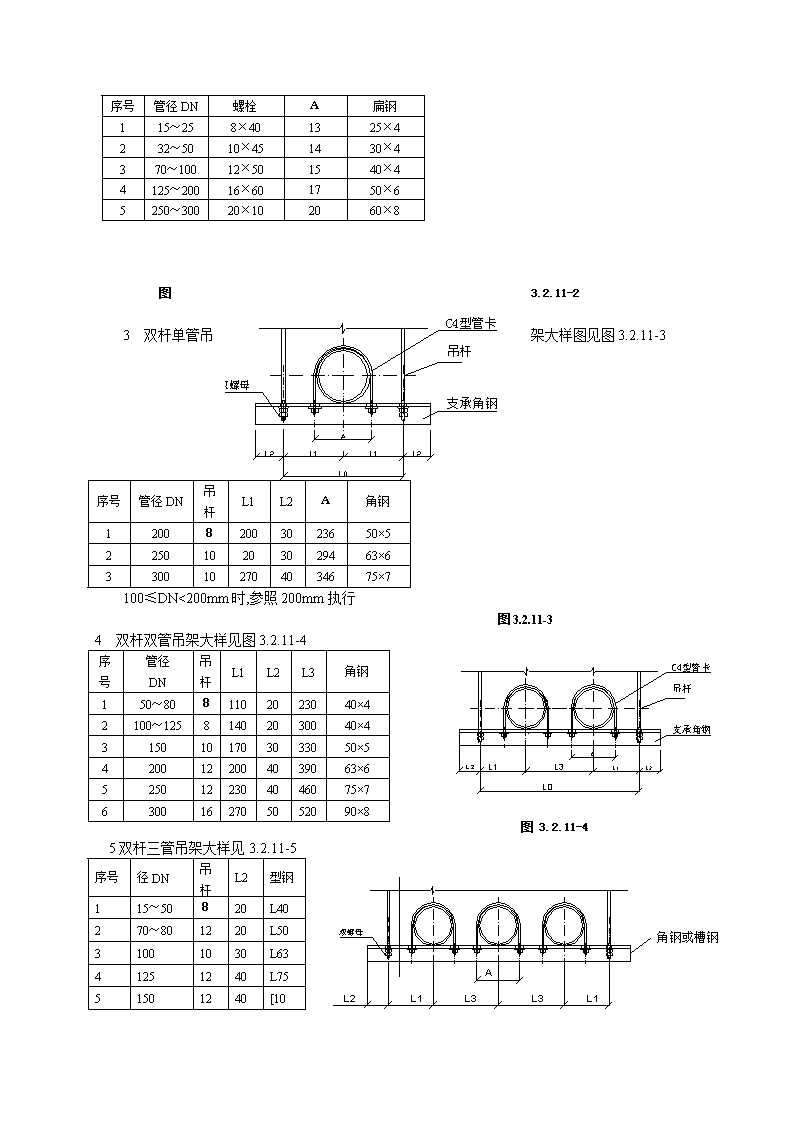

序号管径DN螺栓A扁钢115~258×401325×4232~5010×451430×4370~10012×501540×44125~20016×601750×65250~30020×102060×8图3.2.11-23双杆单管吊架大样图见图3.2.11-3序号管径DN吊杆L1L2A角钢120082003023650×5225010203029463×63300102704034675×7100≤DN<200mm时,参照200mm执行图3.2.11-34双杆双管吊架大样见图3.2.11-4序号管径DN吊杆L1L2L3角钢150~8081102023040×42100~12581402030040×43150101703033050×54200122004039063×65250122304046075×76300162705052090×8图图3.2.11-45双杆三管吊架大样见3.2.11-5序号径DN吊杆L2型钢115~50820L40270~801220L5031001030L6341251240L7551501240[10

62001640[12图3.2.11-56“T”字架大样见图3.2.11-6序号管径DN地脚螺栓(mm)管柱(mm)地脚钢板边长(mm)加强板厚度(mm)地脚钢板厚度(mm)11501616527010162200162192701016325020273320121843002032532012185350203773201218640024426360142074502448036014208500245303601420图图3.2.11-63.2.12“U”形卡选择标准,见表3.2.12-1。表3.2.12.1-1“U”形卡选择表序号公称直径(mm)圆钢规格(mm)圆钢展开长(mm)螺母及垫圈1258200M82328224M83408244M84508283M857010331M1068010371M10710010432M10812512496M12915012575M121020012700M121125016852M16

1230016993M164质量标准4.1支架制作材料、焊接质量成型尺寸应符合设计或有关标准图的要求。4.2支、吊架的间距和位置应符合设计要求和规范的规定。4.2.1给水及采暖工程钢管管道支、吊架的最大间距见表4.2.1表4.2.1钢管管道支、吊架的最大间距公称直径(mm)1520253240507080100125150200250300最大间距(m)保温管22.52.52.533444.567788.5不保温管2.533.544.55666.5789.511124.2.2给水及采暖工程塑料管及复合管管道支、吊架的最大间距见表4.2.2表4.2.2塑料管及复合管管道支、吊架的最大间距(米)管径(mm)121416182025324050637590110最大间距(m)立管0.50.60.70.80.91.01.11.31.61.82.02.22.4水平管冷水0.40.40.50.50.60.70.80.91.01.11.21.351.55热水0.20.20.250.30.30.350.40.50.60.70.84.2.3给水铜管管道支、吊架的最大间距见表4.2.3表4.2-3给水铜管管道支、吊架的最大间距公称直径(mm)1520253240506580100125150200最大间距(m)垂直管1.82.42.43.03.03.03.53.53.53.54.04.0水平管1.21.81.82.42.42.43.03.03.03.03.53.54.2.4丝扣、法兰连接、喷淋给水管管道支、吊架的最大间距见表4.2.4表4.2-4丝扣、法兰连接、喷淋给水管管道支、吊架的最大间距管径253240507080100125150200250300距离(m)3.54.04.55.06.08.08.57.08.09.511.012.04.2.5塑料排水管管道支、吊架的最大间距见表4.2.5表4.2.5塑料排水管管道支、吊架的最大间距管径(mm)5075110125160立管(m)1.21.52.02.02.0横管(m)0.50.751.101.301.64.2.6金属排水管道上的吊钩或卡箍应固定在承重结构上。固定件间距:横管不大于2m;立管不大于3m。楼层高度小于或等于4m,立管可安装1个固定件。立管底部的弯管处应设置支墩或采取固定措施。4.2.7空调水钢管管道支、吊架的最大间距见表4.2.7表4.2.7空调水钢管管道支、吊架的最大间距公称直径(mm)1520253240507080100125150200250300保温1.52.02.52.53.03.54.05.05.05.56.57.58.59.5

最大间距(m)不保温2.53.03.54.04.55.06.06.56.57.57.59.09.510.5对大于300mm的管道可参考300mm的管道4.2.8支吊架的安装应平整牢固、与管道接触紧密。管道与设备连接处,应设独立支、吊架;4.2.9冷(热)媒水、冷却水系统管道机房内总、干管的支、吊架,应采用承重防晃管架;与设备连接的管道管架宜有减振措施,当水平支管的管架采用单杆吊架时,应在管道起始点、阀门、三通、弯头及长度每隔15m设置承重防晃支、吊架;4.2.10无热位移的管道吊架,其吊杆应垂直安装有热移位的,其吊杆应向热膨胀(或冷收缩)的反方向偏移安装,偏移量按计算确定;4.2.11滑动支架的滑动面应清洁、平整,其安装位置应从支承面中心向位移反方向偏移1/2位移值或符合设计文件规定;4.2.12竖井的立管,每隔2~3层应设导向支架。4.2.13PVC-U,PPR及PEX管道与支吊架之间设隔绝措施。4.2.14沟槽式连接管道支吊架的间距见表4.2.14。表4.2.14沟槽式连接管道支吊架的间距管道直径65~100125~150200225~250300支架间距(m)3.54.24.2554.3支、吊架构造正确,安装平正牢固,成排支架应排列整齐,支架与管子应接触紧密。4.4支、吊架的防腐油漆种类和涂刷遍数符合设计要求,外观检查油漆应附着良好,油膜厚度均匀,色泽一致。无脱皮,起泡和漏涂缺陷。5质量记录5.1各种管材材质证明资料。6应注意的质量问题6.1支架不平整,固定不牢固。防治方法:埋地支架时,找平要认真,水泥砂浆应饱满。6.2管道局部倒坡或塌腰缺陷。防治方法:正确确定支架标高和支架间距。7成品保护7.1制作后的支架,成品应及时刷防锈漆,暂不安装时应放在专用场地或材料库内。7.2安装后的支架不得用于吊拉负荷或脚手支撑。7.3对易损坏的支架另配件,如弹簧支架的弹簧,可在支架安装完毕后,临时作支撑将弹簧支撑保护起来。待系统试压、保温工序完后,再拆除支架的临时支撑。'