- 353.57 KB

- 2022-04-22 11:24:35 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'长输管道预制安装施工工艺标准1.适用范围木工艺标准适用于陆地敷设的钢制长距离输送管道的预制安装施丁及验收。2.施工准备2.1材料长输管道用钢管、管件及焊接材料等应具有材料质量证明书,其各项技术指标应符合设计选用的材料标准和现行有关标准的规定。2.2钢管防腐2.2.1钢管防腐、补口应符合现行的有关防腐规范的规定。2.2.2防腐钢管装车吋,应核对防腐等级、分类,并按编号顺序装车,不得将不同防腐等级、不同类別的钢管混装。2.2.3装车时应使用专用吊具,并应注意保护防腐层和管端,严禁摔、碰、撬等损伤防腐层的操作。装车时,每层钢管间应热放软热,捆绑时应用外套胶管的钢丝绳,绳子与防腐钢管间应垫软垫。2.2.4管子拉运不应超高、超宽。卸管吋必须用专用吊具小心用放,严禁用损伤防腐层的撬、滚、滑等方法卸车,并应按指定位置卸管。2.2.5运至施工现场的防腐钢管,应由丿施工安装单位逐根检查验收,办理交接手续。运输过程小损坏的防腐层应按规定进行修补。2.3焊材2.3.1同种钢材焊接时,焊接材料的选用,应按等强度耍求进行。2.3.2异种钢材焊接时,焊接材料可按合金含量较低一侧的钢材选用,焊材选用应在焊接工艺技术文件小进行规定。2.4施工机具、设备

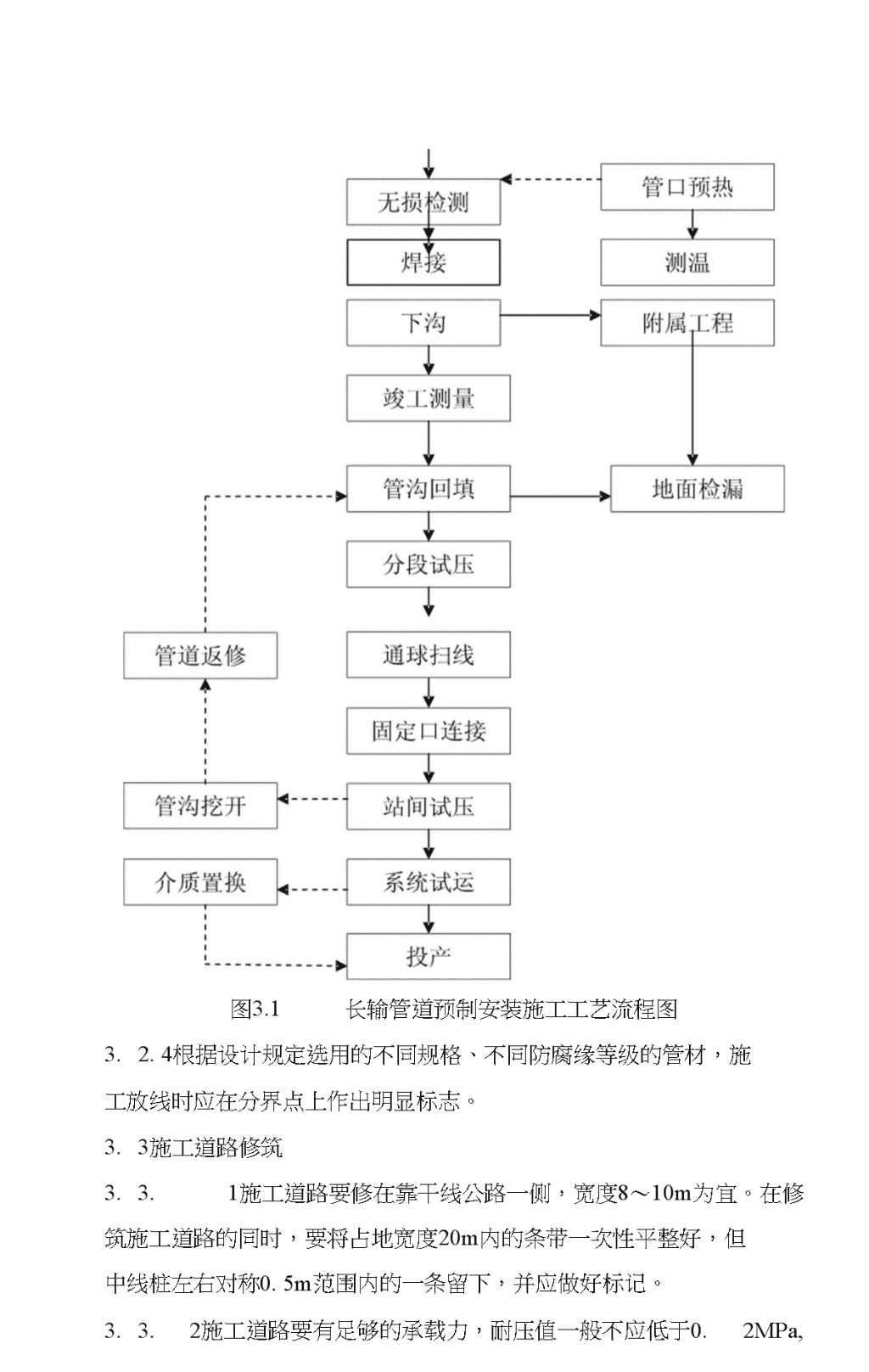

施工机具、设备rti项a部依据长输管道安装施工需耍进行配置,机具、设备使用计划应纳入施工技术方案。2.5技术准备2.5.1管道安装施工前,必须进行施工图纸会审,必要时,应由设计单位进行设计交底。2.5.2管道安装施工前,应组织编制施工技术方案和专项工艺技术文件,并向作业人员进行施工技术交底。3•丿施工工艺3.1施工工艺流程长输管道安装施工工艺流程见图3.Io3.2开工测量及放线3.2.1管道安装施工前,应根据施工图进行测量放线,打百米桩及转角桩并撒白灰线。控制桩上应注明桩号、里程、高程;转角桩应注明角度、外矢矩及切线长;在地形地势起伏地段和转角地段应打加密桩。2.2.2放线吋,一般应放一条中线和两条占地边界线,管道施工占地宽度不宜超过20mo2.2.3当管道沿线遇到地下构筑物或其它隐蔽工程时,放线应在交叉范围两端作出明显标志。挖管沟>组装

图3.1长输管道预制安装施工工艺流程图2.2.4根据设计规定选用的不同规格、不同防腐缘等级的管材,施工放线时应在分界点上作出明显标志。2.3施工道路修筑2.3.1施工道路要修在靠干线公路一侧,宽度8〜10m为宜。在修筑施工道路的同时,要将占地宽度20m内的条带一次性平整好,但中线桩左右对称0.5m范围内的一条留下,并应做好标记。2.3.2施工道路要有足够的承载力,耐压值一般不应低于0.2MPa,

达不到要求时应采取填土石、碾压等措施。2.3.3修筑施工道路时,占地边界内的一切障碍物、树木、青苗应同时清除,沟渠应填平。对于不允许堵截的沟渠,要在修路时铺设足够流量的过水管或搭设施工便桥;搭设施工便桥吋,便桥顶面宽度不得小于3.5mo2.3.4对于施工道路与干线公路相连通的运输通道,应在施工道路修筑的同时修筑好,并修好错车场,连通运输通道的宽度6n)左右为宜。2.3.5管子、管件运输车辆行驶通过的桥、涵,其承载能力不应低于8t,否则应加固或绕道行驶。2.4开挖管沟2.4.1施工前,应根据管道施工占地宽度,采用机械或人工将施工占地范围内的杂草、树木和石块等障碍物清除干净,其沟、坎、陡坡等应予以平整,不得影响施工机具通行。1.4.2管沟开挖前应向管沟开挖人员做好管沟断面、推挖土位置、地下隐蔽工程分布情况及管沟开挖质量要求等施工技术交底工作,并由工程技术人员指导施工。3.4.3管沟开挖前,应将控制桩移植到非挖土一侧的占地边界以内,推挖土吋不得将控制桩埋掉。3.4.4管沟开挖深度应符合施工图纸要求,管沟开挖边坡应根据土

壤类别确定,确保不塌方、不偏帮。当缺少地质资料时,沟深小于5m且不加支撑的管沟,其边坡可参照表3.4.4确定。管沟允许边坡坡度表3.4.4土壤名称边坡坡度人工挖土机械挖土沟下挖土沟上挖土砂土1/1.01/0.751/1.0亚砂土、含卵砾石土1/0.671/0.501/0.75亚粘土1/0.501/0.331/0.75干黄土1/0.251/0.101/0.33未风化岩1/细粉流砂1/1.0〜1/1.5次生黄土1/0.503.4.5在水文地质条件不良的地段,管沟边坡应试挖确定,开挖深度超过5in以上的管沟,可将边坡适当放缓,加筑平台或支撑。用机械挖沟时,其边坡土壤结构不得被搅动或破坏。3.4.6石方开挖段在安全允许范围可采用爆破法施工,但必须符合有关规定。3.4.7开挖管沟时其断面尺寸应准确,沟底应平直,沟内应无塌方、无积水、无各种油类及杂物,转角应符合设计要求。开挖管沟检查标准应符合表3.4.7的规定。检查项目允许偏差(mm)管沟中心线偏移W100管沟开挖检查标准表3・4.7管沟标高+50-100管沟宽度±100

3.4.8开挖管沟土石方应符合下列规定:(1)开挖管沟时不可进行两边抛土,应将开挖的土石方堆放到布管的另一侧,且堆土距沟边不得小于0.5m,管沟应保持顺畅,符合曲线要求;(2)开挖管沟遇到地卜•构筑物及其它障碍设施时,应与其主管单位协商制定安全技术措施,并派人到场监督;(3)在农[□地区开挖管沟吋,应将表层熟土和底层生土分层堆放;(4)开挖管沟后应及时检查验收,不符合要求者应及时修整,并做好竣工测量和记录。验收合格后应及时办理交接于续。3.5卸管3.5.1所卸管子的数量、材质、壁厚、防腐种类和等级等,均应符合该区间施工图纸的要求。3.5.2卸车时,原则上一车管子应卸一堆,但对于一车管子总长度少于100米时,也可以两车管了卸一堆。管堆间距要与每堆管了的长度一致,以保证吊管机在布管时能正驶时吊管,退驶时空载。3.5.3卸管吋可以一次吊2〜3根。推荐使用柔性的尼龙吊带,且不得损伤管口防腐层。3.5.4卸管吊车停放位置在拖车与管道屮线之间,将管子卸在距管道中心3〜4m处。若管沟先挖好时,也可将管了堆在管沟内。3.5.5若运管车辆不能直达管线安装位置时,可修建堆管场集中堆放管子,但每个管场的堆管数量不宜超过2km。3.5.6管堆四周要支垫牢靠,防止滚垛。3.6布管

3.6.1布管前应先在距管道中心3m处的布管中心线上,用推土机沿线刮土行走,推出条形土堆,一根管了一堆,靠近管了中心处,土堆高0.5〜0.7mo对于戈壁滩或石方段,可用草袋或编织袋装放细土或稻壳当土堆。3.6.2为了确保土堆位置正确,应随时布管随时垫土堆。3.6.3管道运输和布管应在管沟堆土的另一侧进行,管沟边缘与钢管外壁间的安全距离不得小于1000mmo3.6.4用吊车布管时,一次可吊两根管子,逐一放在土堆屮心位置。布管时,应注意首尾衔接,相邻两管口应呈锯齿形错开。详见图3.6.4所示。图3.6.4布管示意图3.6.5对于卷制成型的管口或误差较大的钢管,应在布管前测量管口周长,按周长选配管后再进行布管。相邻两管口周长允差不得超过5mmo3.6.6对于个别地段按管沟测量结果予制的钢管,耍注意前后管口的方向性,按方向和管号对号入座,直接布管在管沟内。3.6.7吊车吊管行走时,要有专人牵引管子,并防止碰伤管子。3.7管道加工和组装3.7.1管道的切割和坡口加工宜采用机械方法,也可采用气体切割方法进行切割和加工。但如淬硬倾向大的合金钢采用气体切割方法

切割后,必须打磨清除淬硬层表面的氧化皮。3.7.2管道对接接头的坡口型式应为V形,其尺寸应符合表3.7.2的规定。3.7.3组对前应在距管沟边缘lm以外处做好支撑,其高度为400〜500mii)o严禁用硬土块、冻土块和石块做支撑。3.7.4组装前,应对管子进行倾倒或清扫,管内不得有石头、纸屑和泥土等杂物。组装焊接过程小,应对管口采取措施进行防护,以防脏物进入管内。管道对接接头坡口尺寸表3.7.2项次壁厚(mm)焊接方式坡【1角度钝边间隙mm16〜7上向焊60〜701.0〜1.51.5〜2.0下向焊55〜651.0〜1.61.0〜1.628〜10上向焊60〜701.6〜2.01.5〜2.0下向焊55〜651.0〜1.61・5〜2・0311〜12上向焊60〜702.0〜2.52.0〜3.0下向焊55〜651.0〜1.61.5〜2.0注:下向焊如果采用低氢型焊条,対口间隙应为2〜3耐。3.7.5钢管组装前应将管端20n)ni内的油污、锈蚀、熔渣及毛刺等清除干净,并将管端的螺旋焊缝进行补焊,其补焊长度不应小于50mmo3.7.6管端如有变形,应进行修理校止,校止无效时,应将变形管段切除。钢管组装要求应符合表3.7.6的规定。表3・7・6检查项口组装规定螺旋焊缝或直缝错开间距不得小于100mm弧长和邻环缝间距不得小于1.5倍管外径错边量小于3/1000管外径,且不大于2mm定位焊长度(焊口定位焊不少于4〜6处,均匀分配),卜-向焊不需定位焊定位焊总氏度不应小于焊道总长度的50%

定位焊焊缝厚度不得大于2/3壁厚3.7.7管道组装吋,应避免强力对口,且应保护钢管防腐层。3.7.8用内对口器组装管道时,可不进行定位焊。但在采用内对口器组装焊接时,必须在打底焊接完毕后,才能撤岀对口器;如无对口器组装时应进行定位焊。3.7.9管道敷设改变方向时,可采用弹性敷设或采用冷弯弯管、热弯弯管、冲压弯头或斜口连接。3.7.10管了和管件的对口应做到内壁平齐。内壁错边量应符合下列规定:(1)等厚对接焊缝不应超过管壁厚度的10%,且不得大于(2)不等厚对接焊缝不应超过薄壁管管壁厚度的20%,且不得大于2mm,应按图3.7.10所示接头形式对管子和管件进行加工。

(a)(b)图3.7.10不等厚管子和管件的接头型式3.8焊接3.8.1首次使用的钢材和焊接材料,应按规定进行焊接性能试验和焊接工艺评定。3.8.2管道安装焊接,必须由按《锅炉压力容器焊工考试规则》考试合格取得相应焊工考试合格证,并在冇效期内的焊工担任。进行引进项H工程安装焊接时,如外商耍求按照国外标准组织焊工资格评定时,应按国外标准组织焊工考试。3.8.3管道安装焊接前,必须依据焊接工艺评定报告编制下达焊接工艺技术文件,必要时,应组织焊前施工技术交底。3.8.4管道安装焊接前,焊接材料必须按规定进行处理和发放。3.8.5管道安装焊接前,焊接人员必须对所焊管口组对质量进行检查,不合格的不得进行施焊。3.8.6管道安装施焊前,应将坡口表面及坡口边缘内外侧不小于10mm范围内的油污、锈蚀、毛刺等清除干净,并不得有裂纹和夹层等缺陷。

3.8.7焊接引弧应在坡口内进行,严禁在管壁上起弧。3.8.8采用下向焊方法进行焊接时,应按焊道层次定岗定位多人流水作业。3.8.9下向焊打底焊起弧点必须保证熔透,焊缝接头处可以稍加打磨。打底焊道内突起的熔敷金属应用砂轮打磨,以免产生夹渣。焊接完成后应将焊缝表而的飞溅物、熔渣等清除干净。3.8.10采用纤维素型下向焊焊条施焊时,一旦发现焊条药皮严重发红,该段焊条应予作废。3.8.11在下列环境下,必须采取有效防护措施,方可进行野外焊接:(1)雨天、雪天;(2)风速超过10m/s;(3)相对湿度超过90%。3.8.12管道焊接完毕后,焊工应按规定进行作业标识。3.9焊缝检验3.9.1管道焊缝表面质量检查应在焊后及时进行,检查前应清除熔渣和飞溅,表面质量不合格不得进行无损检验和耐压试验。3.9.2管道焊缝表面质量应符合下列规定:(1)焊缝表面不得有裂纹、未熔合、气孔和夹渣等缺陷;(2)咬边深度不得大于0.5mm,在任何300mm连续焊缝长度小累计咬边长度不得大于50mm;(3)管道焊缝余高为0〜3mm,焊缝余高不应低于母材;

(4)焊后错边量不应大于0.15倍壁厚,局部不得大于加哄I大I管子尺寸误差造成的任何较大的错边,都应均匀分布在管子的整个圆周上。打底焊接后,禁止校正管子接口的错边量;(5)焊缝宽度应比坡口宽2.5〜3.5mmo3.9.3焊缝表面质量检验合格后,方可进行无损检验。无损检验的形式、比例及检验标准,应按设计规定执行;设计未规定时,应按《无损检验工艺标准》的相应规定执行。3.10焊缝返修3.10.1焊缝检验过程中发现的不合格焊口,应编制焊缝返修工艺卡,并按返修工艺卡的规定进行焊缝返修。3.10.2返修后的焊口,应重新进行焊缝检验。3.11管道下沟3.11.1管道下沟前应对管沟进行检验,管沟质量应符合下列规定:(1)管沟内的塌方、石块、雨水或积雪等应清除干净;(2)管沟或涵洞深度、标高和断面尺寸应符合设计要求;(3)石方段管沟,松软垫层厚度不得小于300mm,沟底应平坦无石块。3.11.2管沟经检查合格后应将管道立即下沟。在地下水位较高的地段,下沟和冋填应连续完成。3.11.3管道下沟时,起吊必须用专用吊具,起吊高度以lm为宜,且应轻放至沟底,严禁损伤防腐层。管道应放置在管沟屮心,其允许偏差不得大于100mm。吊管间距应符合表3.11.3的规定。

管外径(D)mm允许间距m管外径(D)mm允许间距m122032351151020293251592027299148202527313720232451263021219115291916894781815984261711463771(510863.11.4管了外径大于或等于529俪的管道,下沟时应用3台吊车同吋吊装。直径小于529mm的管道下沟时,吊车不应少于2台。3.11.5管道施工屮应尽可能减少管道受力。管子应妥贴地安放在管沟中,以防管子承受附加应力。3.12竣工测量与管沟回填3.12.1管道下沟后,应立即进行竣工测量,否则不得进行回填。竣工测量包括以下内容:(1)测量管线顶标高和埋深,一般30〜50m测一点,地势起伏地段应适当加密;(2)测量水平传角、纵向传角、坡度、曲线长、外矢矩、切线长和转角的相互距离;(3)测量穿跨越工程水平位置和纵断面及管线附属设施位置等。3.12.2管道下沟竣工测量后应立即进行冋填,下沟前应用细土冋填超挖的石方段管沟,严禁用片右或碎石回填,其厚度不得小于300™o回填时,为防止防腐层被擦伤,石方段的管道四周应用软土

回填,高出管顶的厚度为300mm,回填土应高出地表而300mm,并恢复地貌。地下水位高的地段和穿越河流地段应一次冋填完,任何部位的回填土深度不应低于800mmo3.12.3管沟冋填时要先填生土,后•填耕作土。对于石方或戈壁砾石段的管沟,应按设计要求回填细土。3.12.4对于有地下水的管沟,在管线下沟就位后要及时回填,不能一次填完的也要分段冋填,防止管线漂浮。3.12.5回填好的管沟,地面应有0.5米以上的余土高度,以备沉降。3.12.6对于分段丿施工的管线始、未端,要留出20米以上暂不回填,以方便管线连接。3.13管线试压3.13.1耐压试验应在土方回填后进行。试压前,应对试压所用管件、阀门、仪表等进行检查和校验,合格后方可使用。3.13.2用水做试验介质时,压力表的精度等级不得低于1・5级,压力表标定刻度应为试验压力的1.5〜2倍。用气体做试验介质时,压力表的精度等级不得低于1级,其表盘直径不应小于150mm,最小刻度不应犬于每格0.02MPao压力表不应少丁两块,分别安装于管道两端。温度计应安装在无阳光直接照射的地方。3.13.3根据水源、排水条件等因索,管道应分段做耐压试验,试压长度以10〜15km为宜,每段自然高差不得大于30m。管道宜用水做试验介质,并尽量选择水源方便的地点做为试压地段起始点。输气管道应以空气做介质。3.13.4耐压试验注水时,应先排尽管道内部的空气,再进行分阶

段升压,并反复检查。当升压至强度试验压力1/3时,停压15min;再升压至强度试验压力2/3时,停压15min,再升压至强度试验压力,稳压4h,其压降不得大于1%强度试验压力为合格。然后降至工作压力进行严密性试验,稳压24h,其压降不得大于1%试验压力为合格。对于有高差的管线,应以低点压力为准。3.13.5用气体做介质时,试验压力应均匀缓慢上升,每小时升压不得超过lMPao当试验压力大于3MPa时,分3次升压,即在压力分别为30%、60%试验压力时,停止升压,稳压30min后,对管道进行观察,若未发现问题,便可继续升压直到试验压力。当试验压力为2MPa〜时,分两次升压,在压力为50%试验压力时,稳压30min进行观察,若未发现问题,便可继续升压直到试验压力。在试验压力下应稳压6h,并沿线检查,管道无断裂、无变形、无渗漏,其压降小于2%试验压力,强度试验为合格。强度试验合格后,方可进行严密性试验。将管道的压力降至工作压力,使管道内气体温度和周围介质的温度相同后,稳压24h,经检查无渗漏,且压降率不大于允许压降率,认为管道严密性试验合格。3.13.6用水做介质试验吋,应符合以下要求:(1)稳压期间应对管道全面检杳,如发现渗漏应打上标志,降压后立即处理。处理后应重新试验,直至合格;(2)由于地形起伏变化,压力表读数受到高差静水压力的影响较大,试验压力不得超过管材本身的炖服强度与焊缝系数的乘积;(3)高点应装设排气阀放空;

(1)冬季试压时,试压后应采取措施对管道进行吹扫,防止水结冰,冻裂管道。3.13.7用天然气介质试验时,应符合以下要求:(1)进行吹扫和试压作业时,应设置可靠的通讯系统,沿线每隔2〜3km应设置一个通讯点;(2)吹扫口应选择在地形较高、人烟稀少的地方,吹扫口及放空管必须有可靠的接地装置,以防静电引起的火灾;(3)在升压过程中,工作人员不得沿管道检查,当试验压力超Il4MPa时,沿管道两侧各6m范围内应划为禁区,若为架空管道,禁区范围应增大一倍。在禁区内的居民应暂时撤到安全地带,无关人员、车俩和牲畜不得进入禁区,且在禁区内不得有明火。3.13.8对设计单独出图的跨越工程,要单独试压,其它穿越工程随线路一起试压。3.13.9分段试压合格后,将各段管线连成一体,还耍进行整体试压或站间试压,试压要求同上。3.14通球扫线3.14.1通球扫线应在整体联合试运前进行。齐站应设置临时排污管,通球时应将污水排至排水沟,直至清管球推出。3.14.2通球时应观察压力表,做好排量、压力记录。在收筒处应观察水色变化和水量。发球后,可用放射性同位素或低频信号跟踪仪查找球受阻位置。3.14.3通球扫线可用水或压缩空气推动球,如果球受阻,可逐步提高水或压缩空气的压力,但最大推球压力不得大于工作压力的1.25

倍。3.14.4通球前将分段试压的管端肓板切除,然后将清管器推入管内,再在端部焊上盲板及压风管路,用压缩空气驱动清管器前进。3.14.5采用圆形橡胶球清管时,为保证通球效果应同时放入两个球,口其球内充水升压至0.3MPa以上,并保证球径大于管道内径20mm〜50mm为宜。3.14.6采用皮碗式橡胶清管器时,也要确保其外径大于管道内径20mm以上。3.14.7大型河流的穿跨越管段,应单独进行耐压试验和通球扫线,合格后方可与干线连接。3.15穿跨越工程3.15.1管道穿跨越工程的结构形式及技术要求应符合施工图要求。3.15.2穿跨越工程复壁套管的防腐应与干线管道防腐等级相同。焊缝应100%射线检验。其合格级别应按JB4730标准II级合格标准执行。3.15.3穿跨越管道应进行强度试验和严密性试验。试压介质应采用无腐蚀性的水。强度试验时间不得少于4h,严密性试验时间不得少于8ho试验压力及试验方法按第3.13条小有关规定执行。3.15.4在干线主管道焊缝质量检查合格、试压合格、防腐层检查合格和绝缘支撑牢固后,方可进行套管的组装。3.15.5对于水位季节性变化较大的河流,应在旱季枯水期间用导流开挖法丿施工。对于水深、流急的通航河流,可采用水下挖沟和水底拖管或浮运方法进行敷设。当采用拖管法施工时,应采取有效的

方法保护管外壁防腐绝缘层。大中型通航河流也可采用定向钻孔穿越法施工。3.15.6管道穿越公路、铁路可用顶管法施工。管道穿越等外公路或临时行车便道可采用开挖法施工。3.15.7管道穿越铁路或公路的夹角应尽量接近90°,在任何情况下不得小30°,应尽可能避免在潮湿或岩石地带和需要深挖处穿越。3.15.8管道穿越铁路或公路时,管顶距铁路轨枕下面的埠深不得小于1.6m;距公路路面埋深不得小于1•加;距路边坡的最低处的埋深不得小于0.9mo3.15.9管线经过地势起伏地段时,常常要用到冷弯管。冷弯管的曲率半径一般应控制为40倍管径。弯管吋耍缓慢加压,受力均匀,不得在弯管表面出现皱折。弯管的角度一定要根据现场实测数据,弯制时要随时测量曲率和角度,整个弯管制成后,角度差应小于1°,合格后标记角度及使用桩号等。3.16固定口连接3.16.1为了固定接口方便,在管子安装分段时,应该在容易进行固定管口碰头处预设留头位置。预设留头位置不应选择在低洼有水处、易塌方和弹性莒线处。3.16.2对石方管沟固定口连接处,应在坡口屮心两侧各50m以上暂不冋填,以确保在吊起管线时能在管下操作。3.16.3对于公路、铁路、河渠等穿越管线的端部留头,应留出3m管长,且最短不得短于5。3.16.4固定焊口作业应在当天内完成,组装焊接应选择当地气温

较高时段;在受气温影响热仲长时期,固定口的短管下料可稍短几毫米。3.16.5固定接口处的管沟应尽量挖宽、挖深些,以便形成足够的操作空间及操作坑。3.17.附属工程3.17.1石方段的固定墩和挡土墙等管道附属工程,应与管沟同时爆破基坑。其它管道附属工程,在管线下沟后即可施工。3.17.2里程桩应是一公里安装设置1个,测试桩可与里程桩合二为一。里程桩和测试桩的埋设位置应在管道输送介质流向的左侧,距管中心1.5m处,夕卜露高度60mmo3.17.3测试桩的位置可不按整里程数设置,应埋在路边、出边等便于测试的地方。3.17.4测试桩的导线应在穿线前要经绝缘测试合格后方可穿线连接。导线与钢管焊接一定要牢靠,焊好后应重新做好钢管防腐,经检漏合格后及时回填。3.17.5转角桩也要埋在介质输送方向左侧1.5m处,并在桩上标记角度切线长、外矢矩等参数。3.17.6固定墩的金属构件与管道焊接后,要测绝缘情况,合格后才能继续进行土建施工。3.17.7固定墩、挡土墙等土建工程施工时,要注意保护管道防腐层,并搞好自身养护。3.18地面检漏3.18.1地面检漏工作应在管线安装全部完成并在测试桩安装完毕

后进行,以便借用测试桩进行检漏工作。3.18.2检漏工作应采用专门的地而检漏仪,两人一组配合工作。一人负责接地线,另一人用检漏仪沿线巡查,发现漏点插上标记。3.18.3对地面检漏发现问题处,耍重新挖开管沟,露出管道,再用电火花检漏仪确定漏点位置,进行修补工作,补完后应用电火花检漏仪检查补伤质量。3.18.4全线检漏完成后,应对管线进行阴极保护通电测试,保护良好则为合格。如通电达不到保护要求,则应重新进行地面检漏,并将检测灵敏度旋钮提高一至二个档次,同时改善地面检漏仪的接地状况。3.18.5如进行地面检漏工作时,管线的阴极保护己具备通电条件,则应及时通电,借用测试桩进行检查。如发现某里程区间电压降较犬吋,则该区间应进行重点检测。3.18.6根据长输管线阴极保护的经验,阴极保护站附近的电压降较大,所以应对具附近4〜6km处要重点检测。4.质量标准与竣工技术文件3.1质量标准3.1.1钢管材质、壁厚、防腐种类和等线的分界点位置偏差不得超过20米,穿越点及地下障碍物位置偏弄不得超过lm,角度偏差不得超过1°o3.1.2施工占地宽度应控制在20m以内,并保证其屮8〜10m的施工道路畅通无阻。3.1.3卸管数量和种类误差不得超过一车,而H耍调整余、缺钢

管及种类不符情况,余管停留时间和位置不得越过组装工序。3.1.4布管要在一条中心线上,左右摆动偏差应在0・5ni之内,该小心线要与管道小心线平行,两线间距3〜4m。3.1.5垫管土堆或口袋高度不低于0.5m,其位置要离开管口2m以上。3.1.6管内及管口清洁无污物、无锈蚀、无毛刺,坡口角度(单ffl)30〜50°,钝边1〜2価,管口不平度及垂直度误差不得超过1.6mmo3.1.7对口焊接吋,钢管自身焊缝要错开100mm以上,且保证该焊缝不在管底部。对口间隙为1.5-2mm(纤维素型焊条)或2〜3mm(低氢型焊条)。错口不得超过l・6nmi,且应均匀分布在管底,对不同壁厚钢管或管件的焊接,壁厚相差1.6mm以上的,要将壁厚较厚钢管加工成与薄壁相同尺寸过渡段,形式见施工规范。1.1.8里程桩、测试桩位置的移动,一般不超过50m;转角桩位置偏差不超过0.5mo2.1.9测试桩导线与接点的绝缘应经受20kV耐压试验,固定墩金屈构件绝缘应经受3kV耐压试验。2.2竣工技术文件长输管道预制安装竣工技术文件应按QG/4441.53.00《压力管道安装竣工技术文件规定》进行编制。1.本标准由技术管理处提出,曹美生审核,吴忠宪批准。2.本标准由公司标准化委员会发布。'