- 302.70 KB

- 2022-04-22 13:43:23 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn基于正交试验分析熔融沉积成型精度因素*朱政红,杨铭宇(合肥工业大学机械工程学院,合肥230009)5摘要:熔融沉积制造是一种制作速度较快的成型工艺,其成型原理是将丝状材料融化,由送丝机构将丝从喷嘴挤出,打印头根据零件的切片完成运动轨迹,丝状材料便逐层粘结形成一个零件整体。影响成型精度的因素多种,如系统误差、参数误差、材料收缩、成型温度等。本文采用正交试验方法,通过选取3个重要参数建立L9(33)表格,通过对零件尺寸和翘曲度10的测量和计算,分析各因素对熔融沉积制造精度的影响,并用Matlab拟合方程,寻求使系统精度最高的匹配参数。关键词:快速成型;参数误差;翘曲度;正交试验;matlab软件中图分类号:TH161+.515AnalysisoffuseddepositionprecisionbasedonorthogonalexperimentZHUZhenghong,YANGMingyu(DepartmentofMechanicalEngineering,HefeiUniversityofTechnology,Hefei230009)Abstract:Fuseddepositionmanufacturingisafasterproductionofthemoldingprocess,theforming20principleisthatthefilamentousmaterialwillmelt,andthewirefeedmechanismfromthenozzleoutoftheprintheadinaccordancewiththepartsoftheslicestocompletethetrajectory,filamentousmaterialwillBondinglayerbylayertoformawholepart.Avarietyoffactorsaffecttheaccuracyofmolding,suchassystemerror,parametererror,materialshrinkage,moldingtemperature.Inthispaper,theL9(34)tableisestablishedbyselectingfouAnalysisoffuseddepositionprecisionbasedonorthogonal25experimentrimportantparametersbyorthogonaltest.Theeffectofeachfactorontheaccuracyoffuseddepositionisanalyzedbymeasuringthepartsizeandwarpingangle.AndtheequationwasfittedbyMATLABforseekingthematchingparameterswiththehighestprecisionofthesystem.Keywords:rapidprototyping;parametererror;warpingangle;orthogonaltest;Matlab300引言3D打印也称三维打印、快速成型技术、增材制造技术等,兴起于20世纪80年代末90年代初。3D打印技术以其独特的成型特点突破了传统的加工方法和模式,不需要传统的机械加工设备就可以快速加工出形状复杂的零件。如今三维打印技术已经应用于军工行业、航天行业、生物医疗、建筑行业、消费产品等众多领域,其技术发展普及的势头愈发迅猛。1995[1]35年,快速成型技术被列为未来我国十大模具发展技术。近年来,3D市场逐年扩大,3D应用也随之不断增加。如今,3D技术的两大阵营分别为工业级3D打印和桌面级3D打印。工业级则面向工业生产,可以生产模具或者机身某些重要部件等,满足工业需求,利用其自身优点,填补其他技术难以达到或昂贵成本的缺憾。桌面级3D打印机主要在于民用级别和个人级别,加工范40围一般较小,具有灵活多变价格低廉的优点,可生产模型或强度要求不高的零件。作为桌面式打印机成型技术的一种,熔融沉积制造(以下简称FDM)具有成本低、成型效果好、成型速度较快的优点,在3D打印市场上有着重要的位置。作者简介:朱政红(1959-),女,副教授,硕导,主要研究方向:先进制造技术.E-mail:zh_zhu@sohu.com-1-

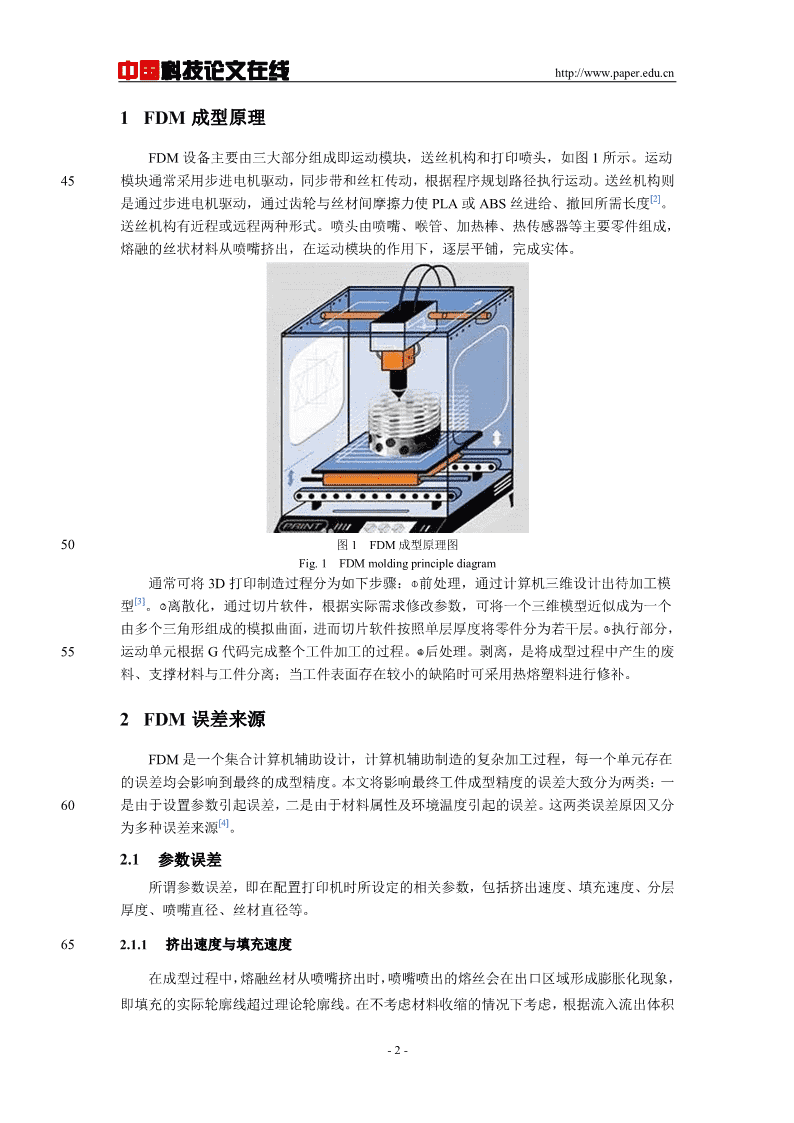

中国科技论文在线http://www.paper.edu.cn1FDM成型原理FDM设备主要由三大部分组成即运动模块,送丝机构和打印喷头,如图1所示。运动45模块通常采用步进电机驱动,同步带和丝杠传动,根据程序规划路径执行运动。送丝机构则[2]是通过步进电机驱动,通过齿轮与丝材间摩擦力使PLA或ABS丝进给、撤回所需长度。送丝机构有近程或远程两种形式。喷头由喷嘴、喉管、加热棒、热传感器等主要零件组成,熔融的丝状材料从喷嘴挤出,在运动模块的作用下,逐层平铺,完成实体。50图1FDM成型原理图Fig.1FDMmoldingprinciplediagram通常可将3D打印制造过程分为如下步骤:○1前处理,通过计算机三维设计出待加工模[3]型。○2离散化,通过切片软件,根据实际需求修改参数,可将一个三维模型近似成为一个由多个三角形组成的模拟曲面,进而切片软件按照单层厚度将零件分为若干层。○3执行部分,55运动单元根据G代码完成整个工件加工的过程。○4后处理。剥离,是将成型过程中产生的废料、支撑材料与工件分离;当工件表面存在较小的缺陷时可采用热熔塑料进行修补。2FDM误差来源FDM是一个集合计算机辅助设计,计算机辅助制造的复杂加工过程,每一个单元存在的误差均会影响到最终的成型精度。本文将影响最终工件成型精度的误差大致分为两类:一60是由于设置参数引起误差,二是由于材料属性及环境温度引起的误差。这两类误差原因又分[4]为多种误差来源。2.1参数误差所谓参数误差,即在配置打印机时所设定的相关参数,包括挤出速度、填充速度、分层厚度、喷嘴直径、丝材直径等。652.1.1挤出速度与填充速度在成型过程中,熔融丝材从喷嘴挤出时,喷嘴喷出的熔丝会在出口区域形成膨胀化现象,即填充的实际轮廓线超过理论轮廓线。在不考虑材料收缩的情况下考虑,根据流入流出体积-2-

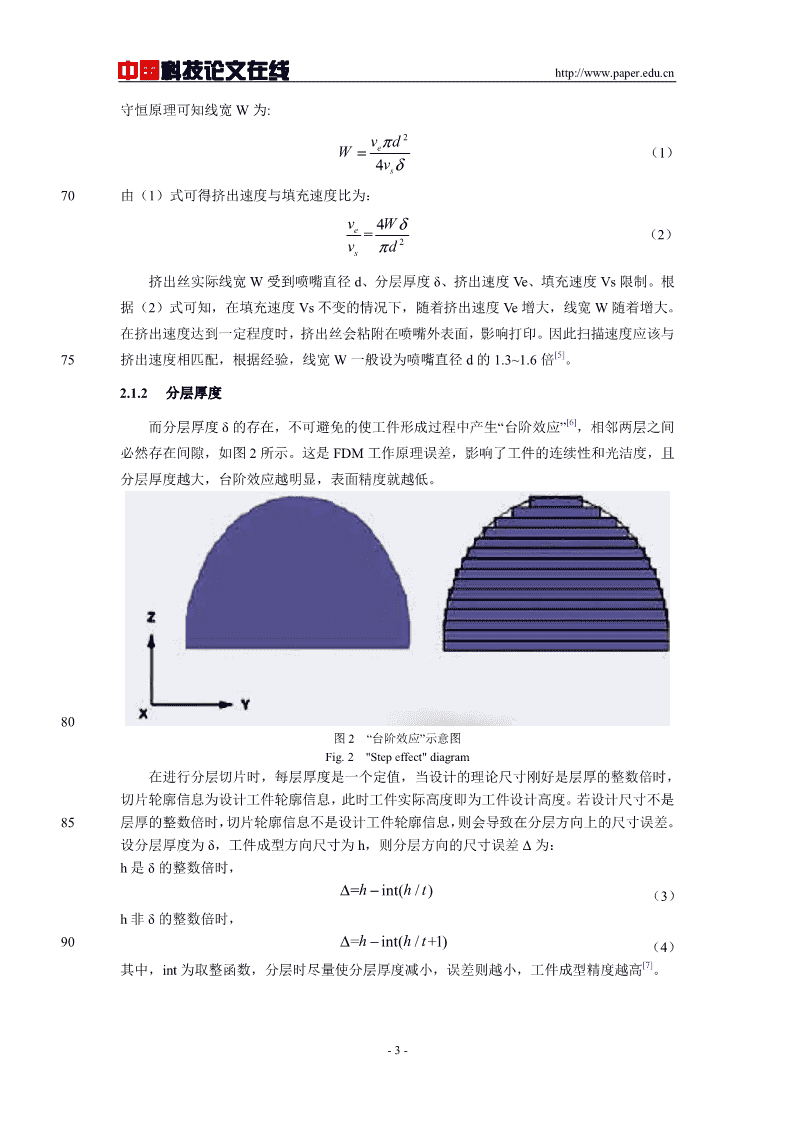

中国科技论文在线http://www.paper.edu.cn守恒原理可知线宽W为:2vdπeW=(1)4vsδ70由(1)式可得挤出速度与填充速度比为:vW4δe=(2)2vdsπ挤出丝实际线宽W受到喷嘴直径d、分层厚度δ、挤出速度Ve、填充速度Vs限制。根据(2)式可知,在填充速度Vs不变的情况下,随着挤出速度Ve增大,线宽W随着增大。在挤出速度达到一定程度时,挤出丝会粘附在喷嘴外表面,影响打印。因此扫描速度应该与[5]75挤出速度相匹配,根据经验,线宽W一般设为喷嘴直径d的1.3~1.6倍。2.1.2分层厚度[6]而分层厚度δ的存在,不可避免的使工件形成过程中产生“台阶效应”,相邻两层之间必然存在间隙,如图2所示。这是FDM工作原理误差,影响了工件的连续性和光洁度,且分层厚度越大,台阶效应越明显,表面精度就越低。80图2“台阶效应”示意图Fig.2"Stepeffect"diagram在进行分层切片时,每层厚度是一个定值,当设计的理论尺寸刚好是层厚的整数倍时,切片轮廓信息为设计工件轮廓信息,此时工件实际高度即为工件设计高度。若设计尺寸不是85层厚的整数倍时,切片轮廓信息不是设计工件轮廓信息,则会导致在分层方向上的尺寸误差。设分层厚度为δ,工件成型方向尺寸为h,则分层方向的尺寸误差Δ为:h是δ的整数倍时,Δ−=ihhnt(/)t(3)h非δ的整数倍时,90Δ−=ihhnt(/+t1)(4)[7]其中,int为取整函数,分层时尽量使分层厚度减小,误差则越小,工件成型精度越高。-3-

中国科技论文在线http://www.paper.edu.cn2.2材料属性及环境温度2.2.1材料属性FDM加工材料通常选用PLA和ABS等,材料在送丝机构的作用下送入喷嘴出加热至95熔融并挤出,逐层堆积在表面上。材料在这一过程中,经历由室温下的丝状到熔融状态下液体再到室温下工件形状。我们知道,材料具有热胀冷缩的性质,因而丝材在这一过程中必然经历体积膨胀到收缩的过程。由热力学知识,α为丝材的线膨胀系数,L为标准温度时样件长度,L1和L2为t1和t2温度时长度,为温差。则线膨胀系数α为:LL−dL12100α==lim(5)tt01→Ltt()−Ldt021[8]则丝材的收缩量ΔL为:Δ=ΔLαLt(6)2.2.2环境温度室温对材料成型的影响也不可忽视,材料从喷嘴挤出时,温度在180℃-215℃之间,均105匀涂覆在工件表面时温度骤降,在较短时间内凝固,由(6)式可知,温差较大时,收缩量随之增大。零件结构复杂,材料凝固过程中产生的应力不均,导致工件边缘发生翘曲、弯曲、甚至出现裂层现象。同样,如果喷头温度过高,材料粘度降低,丝材在表面冷却凝固过慢出现拉丝甚至坍塌[9]现象,严重影响工件表面成型精度。1103正交试验分析正交试验设计和分析方法是目前最常用的工艺优化试验设计和分析方法,是部分因子设[10]计的主要方法,其优点在于保证数据的均衡分散性和整齐可比性。3.1正交试验设计本文以MakerBotReplicator2桌面级3D打印机、数显游标卡尺、温度计等作为实验器115材。预先设计打印直径为50mm高为10mm的圆柱形零件,冷却后多次测量其径向尺寸,取平均值并计算尺寸误差。根据翘曲度定义计算公式:弓曲最大百分率=D/L*100%(7)其中,D为弓曲最大垂直位移,L为最大垂直位移所在边长度。设定工艺参数为喷嘴温度210℃,室温27℃,喷嘴直径为0.4mm,填充方式为45°/135°120网格式填充,填充率为15%,成型方向为0°。选取分层厚度δ、挤出速度Ve、填充速度Vs33个参数进行实验分析,将3个工艺参数赋予3个水平,建立L9(3)正交试验,计算尺寸偏差(mm)和翘曲度根据公式(2)带入分层厚度、喷嘴直径和实际线宽W取1.4d,见表1所列。表1影响因素水平125Tab.1Factorsandlevelsofinfluence影响因素水平1水平2水平3分层厚度A/(mm)0.150.20.25-4-

中国科技论文在线http://www.paper.edu.cn挤出速度B/(mm/s)60102144填充速度C/(mm/s)901151303根据选取工艺参数及水平数,可以得到L9(3)正交试验结果,见表2所列。表2L9(33)正交实验结果Tab.2L9(33)Orthogonalexperimentalresults试验序号A组B组C组尺寸误差/mm翘曲度/%11110.720.921220.681.131330.772.042121.551.252231.421.962311.731.073132.252.183211.460.993321.531.31303.2正交试验误差分析对表2数据进行极差分析可得数据,见表3所列。表3极差分析结果Tab.3Extremevalueanalysisresults尺寸偏差极差翘曲度极差组号ABCABC12.174.503.914.04.402.824.703.563.854.13.93.635.244.304.444.34.36.0R3.070.940.590.30.53.2根据表3对三组三水平数据计算分析可以看出,对于尺寸偏差而言,分层厚度对尺寸误135差的影响远大于挤出速度和填充速度对工件尺寸误差的影响,其从大到小顺系为:分层厚度、挤出速度、填充速度。另外挤出速度和填充速度对工件尺寸的影响并不显著,这是由于挤出速度和填充速度主要影响其内部结构。对于翘曲度,在加工区域温度恒定的条件下,填充速度对其影响较大,分析其原因在于,填充速度过快导致内部结构温度不均,进而导致内应力不均衡,出现弯曲现象。分层厚度和挤出速度对弯曲翘边情况影响较小。综合两方面考虑140A1、B2、C2组合为最优组合。3.3Matlab曲线方程拟合对实验数据采用多元非线性最小二乘法拟合曲线方程。对自变量x、y、z,因变量w一组数据选定一个方程f构造回归方程。找到回归系数k使得数据回归值与实验值残差平方和最小。n2145Q(,kkk12mm)=−((,wkkkw112)1)(8)1当残差平方和最小时有:∂Q=0(9)∂ki-5-

中国科技论文在线http://www.paper.edu.cn则…的线型方程组为:nmfxyz1111(,,)kfxyzjj(,,111)−=wi011j=(10)nmfxyzmj(,,111)kfxyzj(,,111)−=wi011j=150再令fxyz1111(,,)(,,fxyz2111)fxyzm(,,111)fxyz1222(,,)fxyz2222(,,)(fxyzm222,,)R=(11)fxyz(,,)(,,fxyz)fxyz(,,)12nnnnnnmnnnTKkkk=(,)(12)12mTWwww=(,)(13)12m155此时方程10可转化为:TTRRKRW=(14)则回归系数K:TT−1KR=()RRW(15)用Matlab编程拟合得到尺寸偏差Y1与分层厚度A、挤出速度B、填充速度C的方程为:−0.099A2160Ye=−5.2871++−−0.5767BCC0.04130.0007BC0.0002(16)1翘曲度Y2与分层厚度A、挤出速度B、填充速度C的方程为:−0.04979A2Ye=+10.35650.0064BCC−0.2024−0.0001BC+0.0011(17)2其中,剩余标准差S、残差平方和Q、回归平均值U、负指数拟合系数B、回归系数K如表4所示。165表4拟合方程参数Tab.4Fittingtheequationparameters参数第1组第2组S0.37970.9601Q0.57670.0370U1.66581.8586B0.09900.4979KTT[-5.28710.7850.0413−0.00070.0002][10.35650.0064−−−0.20240.00010.0011]3.4成型方向误差控制变量实验为了分析成型角度对FDM成型精度和速度的影响,考虑到与底座和支撑材料接触的表面会由于其粘附受到影响,故将成型方向单独设计一组实验如下:设计一个尺寸为20mm170的立方体试件,让打印机在0°~90°之间以15°为间隔打印七个试件,工作环境及机器设置参数保持相同,记录打印件单边尺寸偏差、成型时间以及成型重量设置,见表5所列,如图3~图5。-6-

中国科技论文在线http://www.paper.edu.cn表5成型角度实验表Fig.5Formingangletable成型角度/°尺寸偏差/mm成型时间/min试件重量/g00.20184.59150.19225.61300.21256.36450.22266.59600.44276.88750.41225.63900.21184.59175图3成型时间折线图Fig.3Moldingtimelinechart180图4试件重量折线图Fig.4Specimenweightlinechart图5尺寸偏差折线图Fig.5DimensionErrorLineChart-7-

中国科技论文在线http://www.paper.edu.cn1853.5成型方向误差控制变量实验根据图3~图5中曲线分析,试件重量与成型时间曲线走势大体一致,在成型角度为0°和90°时,尺寸偏差最小、成型速度最快、试件重量最轻。在0°~30°之间成型时间和试件重量逐渐递增,30°~60°之间存在约45°处下降趋势,但在0°~60°之间整体上升趋势显著,这与是否添加支撑材料和支撑材料形状及数量有关。在60°~90°范围内,曲线下降明显,成型190时间和试件重量逐渐趋于0°时数据。对于尺寸偏差,60°~75°之间偏差较大,在打印零件时,除非形状不规则,应尽量避免在这一角度范围内打印零件,并且在去除支撑材料时,易损伤工件表面。4总结与展望本文通过正交试验获取实验数据并且用Matlab进行非线性最小二乘拟合,分析出尺寸195偏差和翘曲度与参数分层厚度、挤出速度、填充速度之间的经验公式,其意义在于为设定打印参数提供了依据和指导,在制作和调试3D打印机过程中,可以通过计算更快速的选择相匹配的参数。同时该实验体现出选取较小的分层厚度进而减小台阶效应可以改善表面光洁度低的问题,故根据试验较为合适的分层厚度为0.15mm,既提高零件精度又相对节省打印时间。200试验中,常用FDM材料如PLA温度为180~210℃,ABS材料设定温度通常在200~230℃,在此温度范围内可提高打印质量,另外环境温度与打印头温度差不宜过高,试验中通常不超出170℃为最佳,否则易使熔融材料过快冷却,增大内应力,出现翘边、弯曲现象。通过以上误差来源分析及解决方法,可使FDM成型质量得到提高,不合格率降低,生产周期缩短,降低生产成本。205[参考文献](References)[1]杨继全,戴宁.三维打印设计与制造[M].北京:科学出版社,2013.[2]WENGZ.X,WANGJL,SENTHILTetal.MechanicalandthermalpropertiesofABSmontmorillonitenanocompositesforfuseddepositionmodeling3Dprinting[J].MaterialsandDesign,2016,102(3):276-283.[3]汪城.FDM精度分析及实验研究[J].热加工工艺,2012,41(9):217-218.210[4]邹国林,贾振元.FDM工艺分析与正交试验设计[J].电加工与模具,2001,4:10-23.[5]尹亚楠.数字微喷光固化三维打印成型装置设计与试验[D].南京:南京师范大学,2015.[6]吴怀宇.3D打印三维智能数字化制造[M].北京:电子工业出版社,2015.[7]杨继全,侯丽雅,章唯一等.光造型技术在微机电系统中的应用研究[J].中国机械工程,2002,13(1):32-35.215[8]卢荣胜,费业泰.材料线膨胀系数的科学定义及应用[J].应用科学学报,1996,3(14):254-258.[9]CAROLA.RapidPrototypingandmanufacturingintheUSA[J].RapidPrototypingJournal,1997,3(3):120-122.[10]刘瑞江,张业旺.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):53-55.-8-'

您可能关注的文档

- 基于SOI结构的光波导表面光滑化机理.pdf

- 基于Web的PM2.5监测预警系统的设计.pdf

- 基于WEB的三维树木监管系统设计与实现.pdf

- 基于两级插值的图像矩阵补全.pdf

- 基于动态体压分布的汽车座椅振动舒适度预测.pdf

- 基于卷积神经网络的路面病害检测技术.pdf

- 基于平方根无迹卡尔曼滤波的机器人无标定视觉伺服.pdf

- 基于微波退火技术制备的高性能短沟道金属源漏Ge pMOSFET.pdf

- 基于德温特专利共现网络的石墨烯核心技术变迁趋势分析.pdf

- 基于电流新息的改进配电网故障定位算法.pdf

- 基于稀疏约束的人体全身运动合成方法.pdf

- 基于网络结构和流量特征相似性的僵尸网络检测方法.pdf

- 基于虚拟化的windows驱动程序动态分析方法.pdf

- 基于视觉词和海明距离优化机制的相似图片检索系统的研究.pdf

- 基于雷达数据的高炉料层分布研究.pdf

- 基层扶贫资源分配的政府行为分析——以国家贫困县X县为例.pdf

- 多主元高熵合金MoNbTaVW中合金元素的占位行为.pdf

- 多取代四氢-β-咔啉类衍生物的合成研究.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明