- 135.12 KB

- 2022-04-22 13:39:00 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS47.020.05U05备案号:中华人民共和国船舶行业标准CB/T3949一2001船用不锈钢焊接接头晶间腐蚀试验方法Methodofintergranularcorrosiontestofweldingjointofstainlesssteelsforhullstructure2001一11一15发布2002一02一01实施国防科学技术工业委员会发布

CB/T3949一2001月q吕本标准根据中国船级社《材料与焊接规范》(1998年)的要求,参照ISO3651.2:1996《奥氏体不锈钢一耐晶间腐蚀的测定一第2部分:在含有铜屑的硫酸/硫酸铜介质中的腐蚀试验(MonypennyStrausstest)》等编制而成。本标准与ISO的主要差异为增加试样的选取、试样加工粗糙度等内容,冷弯弯芯直径由不大于试样厚度改为试样厚度的2倍等本标准由中国船舶要工业集团公司提出。本标准由全国海洋船标准化技术委员会船用材料应用工艺分技术委员会归口。本标准起草单位:江南造船(集团)有限责任公司、中国船舶工业综合技术经济研究院和武昌造船厂。本标准主要起草人:任晖、武晶、罗元生、丁永、袁德辉。

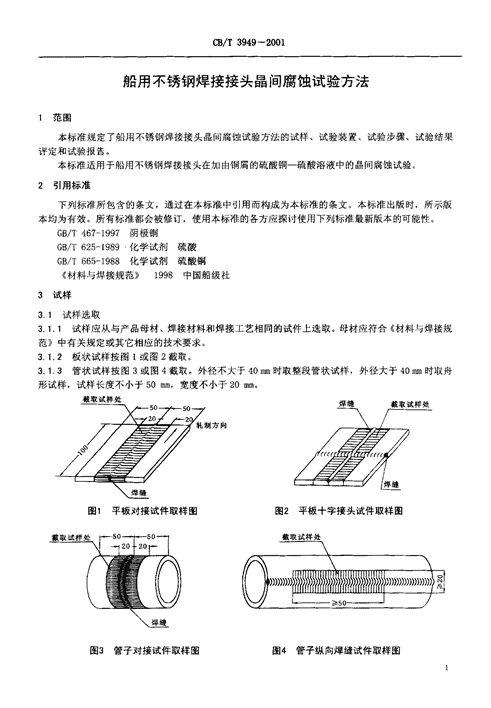

CB/T3949一2001船用不锈钢焊接接头晶间腐蚀试验方法1范围本标准规定了船用不锈钢焊接接头晶间腐蚀试验方法的试样、试验装置、试验步骤、试验结果评定和试验报告。本标准适用于船用不锈钢焊接接头在加由铜屑的硫酸铜一硫酸溶液中的晶间腐蚀试验2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T467-1997阴极铜GB/T625-1989化学试剂硫酸GB/T665-1988化学试剂硫酸铜《材料与焊接规范》1998中国船级社3试样3.1试样选取3.1.1试样应从与产品母材、焊接材料和焊接工艺相同的试件上选取。母材应符合《材料与焊接规范》中有关规定或其它相应的技术要求。3.1.2板状试样按图1或图2截取。3.1.3管状试样按图3或图4截取。外径不大于40,时取整段管状试样,外径大于40mm时取舟形试样,试样长度不小于50二,宽度不小于20mm截取试样处焊缝截取试样处轧制方向图1平板对接试件取样图图2平板+字接头试件取样图截取试样处图3管子对接试件取样图图4管子纵向焊缝试件取样图

CB/T3949-20013.1.4试件厚度大于6二时试样厚度最大取6mm,并保留一个轧制面,保留面为与介质接触的面,并作为弯曲试验的受拉面。3.15每个试件取1-2个试样。3.2试样制备3.2.1试样宜采用机加工截取。若用剪切或热切割时,应除去受剪切或热切割的影响部分,焊缝的上下表面机加工至与母材表面齐平。3.2.2试样表面有氧化皮时,应通过切削或研磨除去。研磨时,应沿试样表面的纵向进行。需要敏化处理的试样,应在敏化处理后进行研磨。3.2.3试样截取及表面研磨时,应避免试样过热,试样表面应使用120目非铁砂纸进行研磨。试样受检面的粗燥度Ra应小于0.8pmo3.2.4试样应置于适当的溶剂或洗涤剂(非氯化物)中去除油污,然后用清水清洗并干燥。3.2.5试样无法进行研磨时,可采用体积比为10二1二10的盐酸、硝酸和蒸馏水所配制的溶液,在50"C-60℃下进行清洗;也可采用体积比为1:1的盐酸和蒸馏水所配制的溶液,在室温下进行清洗。清洗时间不大于1ho3.3试样的敏化处理焊接试样直接以焊后状态进行试验,对焊后须经350℃以上热加工的焊接件,试样在焊后应进行敏化处理,敏化处理制度在协议中另行规定。4试验装置试验采用能使试验溶液保持微沸状态的加热装置和容量为1L-3L带回流冷凝器的磨口锥形烧瓶,见图5冷凝水(进)加热装置图5试验装置示意图5试验步骤5.1将100g硫酸铜溶解于700mL蒸馏水中,再加入100mL硫酸,用蒸馏水稀释至1000mL,配制成试验溶液。硫酸铜应符合GB/T665中分析纯的要求,硫酸应符合GB/T625中分析纯的要求5.2在烧瓶底部铺一层铜屑,铜屑应符合GB/T467的要求。放置试样时,在保证每个试样与铜屑接触的情况下,同一烧瓶中允许放同一母材及同一焊接材料的试样,试样之间应互不接触

CB/T3949一20015.3试验溶液量与试样总表面积之比至少为8mL/cm`,每次试验均应采用新配制的溶液。铜屑可用温水洗涤后重复使用。5.4将烧瓶放在加热装置上加热,并通以冷却水。待加热至溶液微沸腾开始计时,沸腾时间应保持20士5h,对试验结果有争议时,沸腾时间取20h。在规定的时间内,试样必须完全浸没在试验溶液中。5,5试验结束后,取出试样洗净、干燥,并进行评定试验。6试验结果评定6.1焊接接头晶间腐蚀试验结果采用弯曲试验或压扁试验进行评定。6.2板状试样和舟状试样进行试验时,弯芯轴线应与焊缝垂直。平板十字接头试样,应使弯芯的轴线平行于最后焊接的焊缝方向。试验在常温下进行,弯曲试验的弯芯直径应为试样厚度的2倍,弯曲角度为900。6.3管状试样进行压扁试验时,在加载状态下测得两个平面间的距离为HH值按公式(1)计算:1.09D.tH=0.09+t式中:H—管状试样上下两平面间距,二;D—试样外径,mm;t—试样壁厚,mm.6.4用10倍放大镜观察弯曲后的试样受拉面有无因晶间腐蚀产生的裂纹。对于试样弯曲部位棱角产生的裂纹、不伴有裂纹的滑移线、皱纹或表面粗燥等,都不评定为是晶间腐蚀产生的裂纹。6.5如果对弯曲试样上产生的裂纹有疑问,可在原试件上重新取样,按相同制备方法制成试样后,直接弯曲或压扁试验。然后对比两个试样,以确定是否产生晶间腐蚀6.6对难以判定的裂纹可采用金相法进行评定。从试样产生裂纹处取金相试样,经浸蚀后,在显微镜(150^-50。倍)下观察晶间腐蚀深度,若晶间腐蚀深度超过Sum,则判定试样有晶间腐蚀倾向。7试验报告试验报告应包含下列内容:a)母材和焊接材料的牌号和规格;b)焊接工艺;c)评定试验方法和晶间腐蚀试验结果;d)若采用金相法评定时,应记录晶间腐蚀深度值。'

您可能关注的文档

- CBT3940-2001船用金属材料转级技术要求.pdf

- CBT3941-2001船用叠加式液压组合阀.pdf

- CBT3942-2002法兰不锈钢截止阀.pdf

- CBT3943-2002法兰不锈钢截止止回阀.pdf

- CBT3944-2002法兰不锈钢止回阀.pdf

- CBT3945-2002法兰铸钢带波纹管截止阀.pdf

- CBT3946-2002法兰铸钢带波纹管截止止回阀.pdf

- CBT3947-2001气电自动立焊工艺要求.pdf

- CBT3948-2001船用充气橡胶靠球.pdf

- CBT3950-2002坞壁作业车.pdf

- CBT3951-2002船用阻燃橡胶地板.pdf

- CBT3952-2002船用卧式自吸离心旋涡泵.pdf

- CBT3953-2002铝-钛-钢过渡接头焊接技术条件.pdf

- CBT3954-2002船用热油炉.pdf

- CBT3955-2004法兰不锈钢闸阀.pdf

- CBT3956-2004舷梯平移装置.pdf

- CBT3957-2004船坞钢拉杆.pdf

- CBT3958-2004船舶钢焊缝磁粉检测、渗透检测工艺和质量分级.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明