- 562.50 KB

- 2022-04-22 11:31:29 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

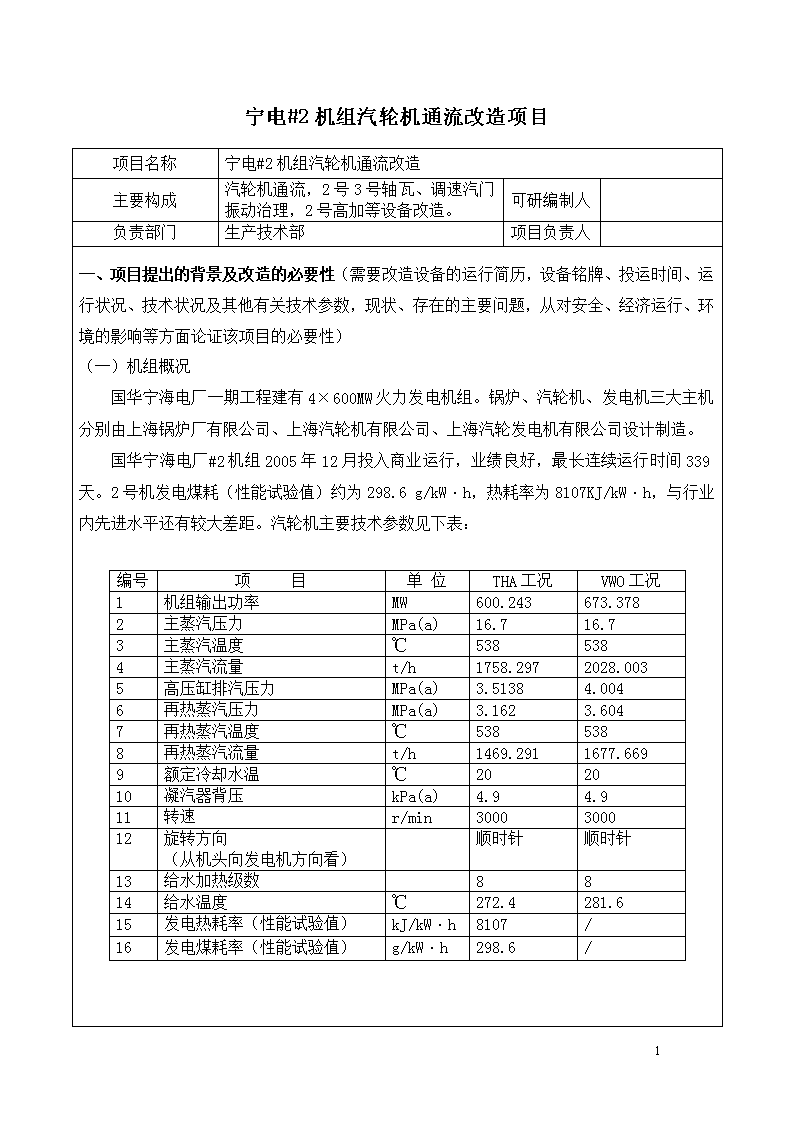

'宁电#2机组汽轮机通流改造项目项目名称宁电#2机组汽轮机通流改造主要构成汽轮机通流,2号3号轴瓦、调速汽门振动治理,2号高加等设备改造。可研编制人负责部门生产技术部项目负责人一、项目提出的背景及改造的必要性(需要改造设备的运行简历,设备铭牌、投运时间、运行状况、技术状况及其他有关技术参数,现状、存在的主要问题,从对安全、经济运行、环境的影响等方面论证该项目的必要性)(一)机组概况国华宁海电厂一期工程建有4×600MW火力发电机组。锅炉、汽轮机、发电机三大主机分别由上海锅炉厂有限公司、上海汽轮机有限公司、上海汽轮发电机有限公司设计制造。国华宁海电厂#2机组2005年12月投入商业运行,业绩良好,最长连续运行时间339天。2号机发电煤耗(性能试验值)约为298.6g/kW·h,热耗率为8107KJ/kW·h,与行业内先进水平还有较大差距。汽轮机主要技术参数见下表:编号项目单位THA工况VWO工况1机组输出功率MW600.243673.3782主蒸汽压力MPa(a)16.716.73主蒸汽温度℃5385384主蒸汽流量t/h1758.2972028.0035高压缸排汽压力MPa(a)3.51384.0046再热蒸汽压力MPa(a)3.1623.6047再热蒸汽温度℃5385388再热蒸汽流量t/h1469.2911677.6699额定冷却水温℃202010凝汽器背压kPa(a)4.94.911转速r/min3000300012旋转方向(从机头向发电机方向看)顺时针顺时针13给水加热级数8814给水温度℃272.4281.615发电热耗率(性能试验值)kJ/kW·h8107/16发电煤耗率(性能试验值)g/kW·h298.6/21

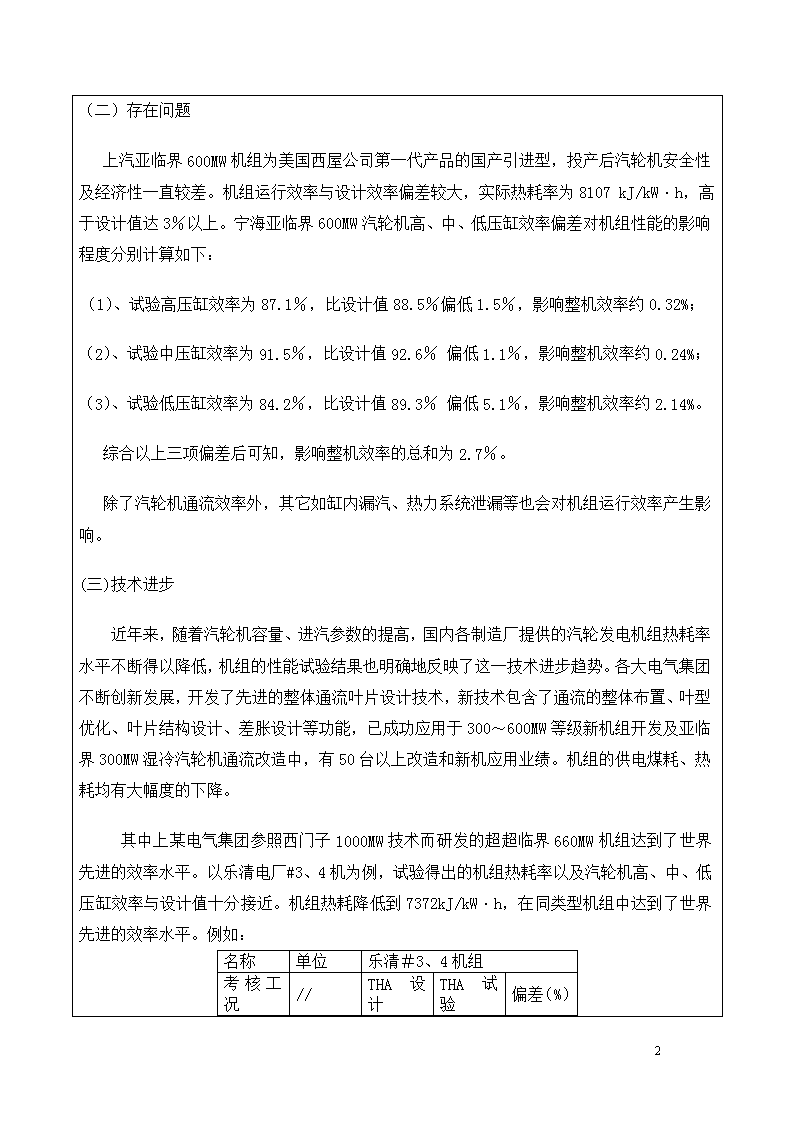

(二)存在问题上汽亚临界600MW机组为美国西屋公司第一代产品的国产引进型,投产后汽轮机安全性及经济性一直较差。机组运行效率与设计效率偏差较大,实际热耗率为8107kJ/kW·h,高于设计值达3%以上。宁海亚临界600MW汽轮机高、中、低压缸效率偏差对机组性能的影响程度分别计算如下:(1)、试验高压缸效率为87.1%,比设计值88.5%偏低1.5%,影响整机效率约0.32%;(2)、试验中压缸效率为91.5%,比设计值92.6%偏低1.1%,影响整机效率约0.24%;(3)、试验低压缸效率为84.2%,比设计值89.3%偏低5.1%,影响整机效率约2.14%。综合以上三项偏差后可知,影响整机效率的总和为2.7%。除了汽轮机通流效率外,其它如缸内漏汽、热力系统泄漏等也会对机组运行效率产生影响。(三)技术进步近年来,随着汽轮机容量、进汽参数的提高,国内各制造厂提供的汽轮发电机组热耗率水平不断得以降低,机组的性能试验结果也明确地反映了这一技术进步趋势。各大电气集团不断创新发展,开发了先进的整体通流叶片设计技术,新技术包含了通流的整体布置、叶型优化、叶片结构设计、差胀设计等功能,已成功应用于300~600MW等级新机组开发及亚临界300MW湿冷汽轮机通流改造中,有50台以上改造和新机应用业绩。机组的供电煤耗、热耗均有大幅度的下降。其中上某电气集团参照西门子1000MW技术而研发的超超临界660MW机组达到了世界先进的效率水平。以乐清电厂#3、4机为例,试验得出的机组热耗率以及汽轮机高、中、低压缸效率与设计值十分接近。机组热耗降低到7372kJ/kW·h,在同类型机组中达到了世界先进的效率水平。例如:名称单位乐清#3、4机组考核工况//THA设计THA试验偏差(%)21

修正后电功率MW660683.5/修正后热耗率kJ/kWh73287372.60.6高压缸效率%91.188.7-2.4中压缸效率%93.4940.6低压缸效率%89.989.8-0.1(四)改造的必要性(1)节能减排已经提升为火电企业发展的约束性指标电力工业是节能减排的重点领域之一,面对环境压力,国家对节能减排的要求日益严格。在“十二五”期间,要完成新的节能减排目标,难度将会进一步加大。尤其是随着机组运行年份的增加以及脱硫、脱硝环保要求的提高,机组供电煤耗率下降的空间越来越小,因此,对投运年份较长的火电机组进行节能改造的要求已十分迫切。(2)发电企业要想在日益激烈的市场竞争中保持良好的发展优势,就必须采取有效措施,大幅度降低机组的供电煤耗率水平。随着我国电力改革的进一步深化,如何不断降低发电成本、提高企业效益和机组运行的可靠性与经济性已成为发电企业目前面临的一个重大课题,而机组节能降耗是这个课题中的一个主要环节。面对国家对火力发电越来越高的节能降耗要求,必须对影响机组效率的关键设备进行改造,以提高机组运行效率,降低发电成本,提高经济效益和社会效益。(3)600MW亚临界机组普遍存在2、3号轴瓦载荷轻,调速汽门振动问题,进行汽轮机通流及生级改造也是消除设备隐患提高设备健康水平的需要。(五)根据国家节能减排号召及神华国华公司整体部署提出亚临界机组发电煤耗降低10克的整体目标。21

21

技术更新改造项目可行性研究报告二、国内外调研报告:(咨询专家意见、国内外解决方案、用户使用情况等)注:因宁电一期工程4台亚临界机组性能参数相近性能试验情况参照4号机组。(一)宁电4号机组性能试验2013年8月上海发电设备成套设计研究院对宁电4号机进行了最大出力试验,凝泵试验、给水泵试验和凝汽器试验,根据其提供的试验报告,摘录试验主要结果如下:主要试验结果为:序号名称单位试验数据和结果3VWO工况4vwo降压工况4vwo额定工况14vwo额定工况21主汽温℃535.994536.620536.025533.4202调节级后温度℃497.580510.909510.147507.4873高排温度℃313.512326.174324.814321.8754再热温度℃533.592537.156538.424536.9085中排温度℃331.322334.773335.335333.6756主汽压MPa16.76315.96416.55316.8047调节级后压力MPa12.34013.22213.70613.9058高排压力MPa3.4433.6793.8083.8469再热汽压MPa3.0573.2683.3873.41910中排压力MPa0.7300.7810.8080.81211背压kPa9.7809.2738.8759.83712给水流量t/h1744.9001827.9001916.4001972.80013主蒸汽流量t/h1785.5001893.7001972.0002007.90014冷再蒸汽流量t/h1489.5001577.5001633.5001656.30015再热蒸汽流量t/h1495.5001591.4001650.2001667.60016修正额定参数下主蒸汽流量t/h1789.7001890.8001974.8002018.00017总漏量t/h2.8932.7273.9333.07618明漏t/h2.2212.1732.4102.35019不明漏率%0.0380.0290.0770.03620发电机功率MW558.217597.055621.386622.41321高压缸效率%84.86586.06286.19686.20021

22中压缸效率%90.62990.36490.37490.33223低压缸效率%84.45086.02485.67785.18324一类修正后功率MW557.800588.060612.890617.89025二类修正后功率MW578.366638.954639.554638.05026厂用电率%4.4384.3934.5524.57427管道效率%97.00097.00097.00097.00028锅炉效率%93.00093.00093.00093.000根据上述试验结果汽轮机在效率提升后机组有增容潜力,汽轮机高、中、低压缸均有增容与效率提升空间。1.给水泵试验给水泵A进行了9个工况试验,具体参数和计算结果如下:序号名称给泵A试验主要参数100%额定工况4vwo降压工况4vwo额定工况(不隔离)4vwo额定工况14vwo额定工况23VWO工况凝泵最大出力工况A泵A泵A泵A泵A泵A泵A泵1增压级压力MPa21.4820.7821.7421.6222.0121.1122.112增压级温度℃172.62171.76173.57173.22172.88168.67172.693增压级流量t/h32.2433.2429.3228.5817.9320.618.854增压级密度kg/m3907.49907.91906.71906.99907.55911.09907.795增压级焓kJ/kg742.08737.98746.36744.75743.51724.89742.756给泵进口压力MPa2.132.132.132.132.132.122.137给泵进口温度℃168.08167.42168.89168.64168.7164.65169.248给泵进口焓kJ/kg711.46708.61714.99713.91714.19696.52716.539给泵进口密度kg/m3900.13900.79899.3899.56899.49903.58898.9410给泵抽头压力MPa8.998.899.249.29.399.079.411给泵抽头温度℃168.85167.99169.66169.22169.22165.06169.6112给泵抽头焓kJ/kg718.66714.88722.33720.39720.53702.33722.2213给泵抽头密度kg/m3903.66904.45903903.42903.53907.44903.1514给泵出口压力MPa20.0819.4520.320.2220.5919.8720.6615给泵出口温度℃171.51170.63172.37172.14172.57168.06173.0216给泵出口焓kJ/kg736.53732.36740.33739.31741.35721.57743.3417给泵进口流量t/h984.87960.541006.441000.11015.52902.571024.718给泵抽头流量t/h16.256.917.448.345.653.037.5519给泵出口流量t/h936.38920.4969.68963.18991.94878.94998.320给泵转速r/min5240.465146.95309.515289.095356.145108.885376.621小机流量t/h44.841.8944.6743.8546.5643.0747.4722小机进汽压力MPa0.770.740.770.770.770.690.7623小机进汽温度℃335.86336.78335.8337.25335.07332.74334.4224小机进汽焓值kJ/kg3133.293135.773133.213136.283131.773128.423130.4921

25小机背压kPa10.959.599.539.2310.2310.1810.7526小机理想焓kJ/kg2350.662339.62332.682330.482341.982354.392348.7327估算给泵轴功率kW7007.966521.227282.757240.037838.96444.87782.6828小机调门开度%52.4146.4952.4851.455.252.9256.4129小机理想功率kW9739.199265.229933.389814.9210213.869261.1810307.97扬程和泵组效率计算30给泵扬程m2028.141955.482054.692044.712088.321996.592097.4831抽头扬程m779.9767.99808.72803.55825.04786.35826.6732增压级扬程m2232.592153.782263.732249.762292.212184.282302.8933给泵组效率%55.4855.1756.6256.6356.4653.0156.64修正至额定转速下计算结果34修正后泵扬程m2214.562213.542185.572191.782182.832293.852175.7635修正后抽头扬程m851.58869.35860.23861.35862.37903.42857.5236修正后增压级扬程m2437.792438.022407.922411.572395.952509.482388.8337修正后给泵流量t/h1029.141021.9610381035.441038.25967.431043.64根据以上结果,给水泵A有如下结论:1)如果增容到630MW锅炉蒸发量不变,给水泵汽轮机组不需要进行改造。2)整个泵组的效率有些偏低,需对给水泵进行检修提效。2、凝汽器试验对凝汽器在4VWO工况和系统隔离条件下进行2次试验,具体结果为:序号名称单位凝汽器试验主要参数4vwo额定工况14vwo额定工况21A侧冷凝器循环水进水温度℃28.92330.5842A侧冷凝器循环水出水温度℃36.87240.5383B侧冷凝器循环水进水温度℃28.92330.5844B侧冷凝器循环水出水温度℃38.52442.2805热井出水温度℃43.40145.6586试验背压kPa8.8759.8377A侧冷凝器循环水进水压力kPa150.848142.2918A侧冷凝器循环水出水压力kPa70.03466.8479B侧冷凝器循环水进水压力kPa150.848142.29110B侧冷凝器循环水出水压力kPa78.61176.58321

11计算结果12背压对应的饱和温度℃43.51745.51113A侧凝汽器端差℃6.5295.12014B侧凝汽器端差℃4.8773.37915A侧凝汽器压降kPa80.81475.44416B侧凝汽器压降kPa72.23765.70817冷凝器循环水进水平均温度℃28.92330.58418冷凝器循环水进水温度对应设计背压kPa8.5659.37319设计背压与运行背压差值kPa0.3100.464根据上述试验结果,有如下结论:1)凝汽器端差大于设计值,循环水进凝汽器压降大于设计值;2)凝汽器运行背压比设计值高,误差与循环水温度测点和循泵前池水位有关。(二)600MW同类型机组改造情况2.2北仑电厂3号机浙江浙能北仑发电有限公司#3汽轮机组系日本东芝公司制造的亚临界、双背压、一次中间再热凝汽式汽轮机,其铭牌功率为600MW。机组于2000年7月完成168小时满负荷连续运行考核后,投入商业运行。针对该机组投产以来一直存在的高压进汽阀组压损偏大、高中压缸效率偏低问题,北仑发电厂于2012年下半年进行了高压阀组以及高、中压缸通流改造。其中由东方汽轮机有限公司负责承担高压主汽门、调门改造,由阿尔斯通公司负责承担高、中压缸通流改造。改造后的汽轮机调节级仍为冲动式,其他高、中压缸压力级已由冲动式改为反动式,高压缸级数由1+7级增加至1+14级,中压缸级数由2×6级增至2×11级。#3机组改造前性能试验情况:铭牌出力(TRL)试验期间,四个高压调阀保持全开,机组背压调整至夏季设计背压(7.5kPa)左右,受锅炉侧辅机出力的限制,机组实际的出力为604.3MW。有关计算结果汇总见下表所示。TRL工况计算结果汇总名称单位TRL工况试验日期/2012/12/2621

试验时间/15:30-16:30高调阀位开度%100/100/100/100发电机净输出功率kW604349发电机功率因数/0.966发电机励磁功率kW1365大气压力MPa0.1026主蒸汽压力MPa14.10主蒸汽温度℃537.46调节级压力MPa11.90调节级温度℃510.27冷再热蒸汽压力MPa3.74冷再热蒸汽温度℃340.80热再热蒸汽压力MPa3.55热再热蒸汽温度℃525.70中压缸排汽压力MPa0.666中压缸排汽温度℃293.10低压凝汽器压力kPa7.69高压凝汽器压力kPa7.68高压缸效率(含阀组压损)%89.60高压缸效率(不含阀组压损)%91.45中压缸效率(含阀组压损)%92.00主凝结水流量kg/h1549140主给水流量(省煤器入口)kg/h1563404主蒸汽流量kg/h1859871过热器减温水流量kg/h298207再热器减温水流量kg/h0修正后主蒸汽流量kg/h2219254机组修正后电功率kW694445VWO工况实际测试得到的高压阀组进汽压损为3.07%,与该机组改造前7~8%的进汽压损相比,有了大幅度的降低。VWO工况实际测试得到的高压缸效率(不含阀组压损)为91.47%,改造前为81.43%21

测试得到的中压缸效率(含阀组压损)为92.01%,改造前为88.11%。汽轮机组在夏季设计背压7.5kPa下修正后出力可达694.4MW,大于合同保证值660MW。(三)通流改造厂家情况介绍3.1上海汽轮机厂上海电气已经成功进行了一大批的通流整体改造项目,在已经投运的相关电厂取得了良好的改造效果,深受业界的好评。许多机组改造的成功经验及成果可以直接应用。针对于宁海电厂亚临界600MW等级、一次中间再热、四缸四排汽凝汽式汽轮机通流部分整体改造项目是在原机组框架的基础上采用先进的通流设计,进行汽轮机换心改造。增加通流级数,提高通流效率,同时对原机组的高温高压部件进行结构优化,解决老机组中存在的安全隐患和对高效运行的不利因素,提高原机组的运行稳定性和可靠性,增加机组出力,大幅降低机组的热耗,提高经济效益的同时尽最大可能达到节能减排的效果。上海电气针对我厂情况,采用了更为先进的技术理念:(1)先进的整体通流设计技术。(2)采用低压长叶片设计技术。采用了先进的全三元的叶片开发系统,低压缸三元流场设计技术,低压叶片结构强度振动设计技术。3.2法国Alstomretrofitconcept阿尔斯通能为所有技术流派的汽轮机提供改造方案,国内已有多台成功改造业绩。阿尔斯通的技术特点:(1)采用的叶片都为成熟的设计,已成功地运用园柱型和圆锥形叶片形状,在许多汽轮机上相当显著地提高了效率。(2)叶片蒸汽密封技术。(3)先进的低压缸末级叶片设计技术。(4)液压膨胀联轴器螺栓。(5)在北仑电厂进行的600MW机组改造,汽轮机效率大幅提升,设计技术先进。(四)国内600MW机组汽轮机运行指标21

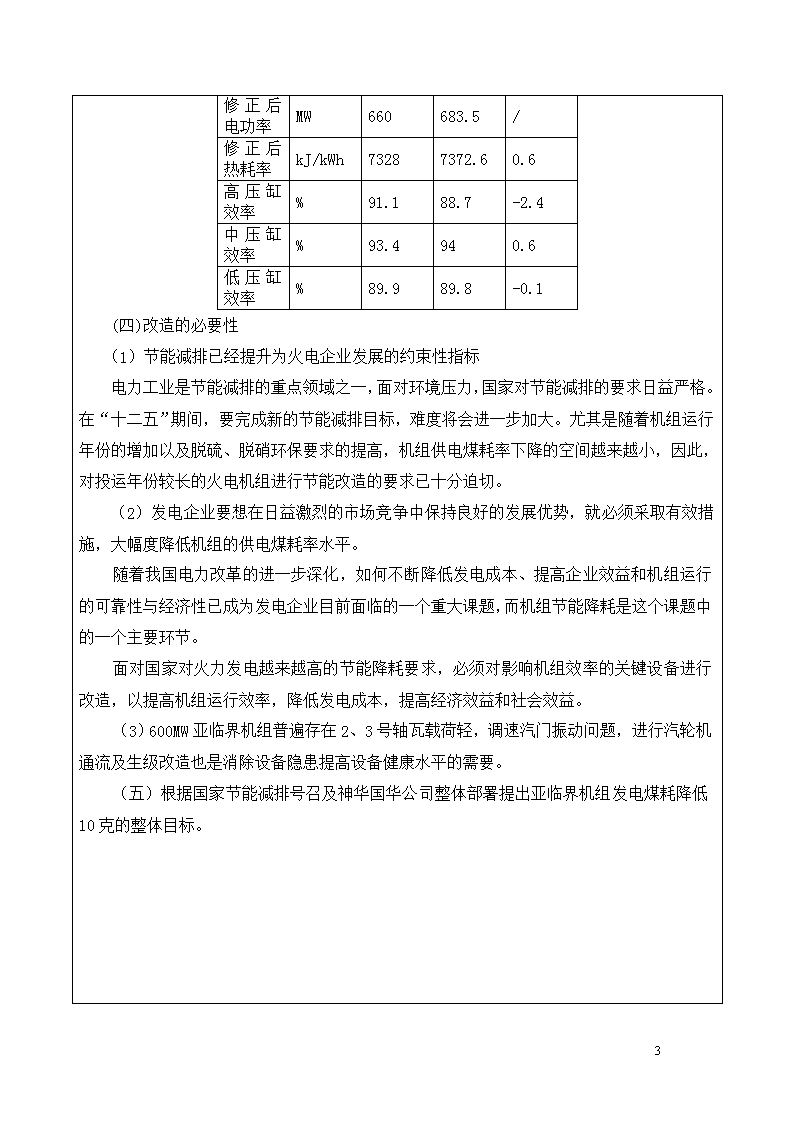

通流改造厂商改后经济指标预期上汽四维阿尔斯通哈汽(保留高、中、低转子)大唐盘山#3机保证值大唐盘山#3机实际值高压缸效率(%)8988.5898784.25中压缸效率(%)93.5929292.9692.02低压缸效率(%)90.2898989.793.47(异常偏高)THA工况机组热耗(kJ/kWh) 7780~78307840~78807820~78807869.9(背压4.9kPa)7879(真实热耗约为7950)(五)上汽改造的过的电厂机组情况:电厂名称机组原机型改后改后出力(MW)高压缸效中压缸效低压缸效额定/夏季背压kPa.a改造内容华能武汉阳逻电厂#1机C1567845.6320.51985.492.9391.734.9/8.6高中低压全改华能武汉阳逻电厂#2机C1567840321.387.5593.1191.384.9/8.6高中低压全改上海外高桥电厂#3机F1567852.9331.3986.293.4 4.9/10.5高中低压全改上海外高桥电厂#4机F1567850.8332.787.293.7 4.9/10.5高中低压全改石横电厂#3机F1567868.4324.1287.693.1289.744.9/10高中低压全改21

技术更新改造项目可行性研究报告三、可行性方案:(从可能设计的方案中,选出2-3个可供选择方案,从技术经济及社会效益上全面论证其先进合理性、实施可行性,对应存在问题提出解决方法。对可选方案进行综合比较,推荐最佳方案。灰场、构筑物其土建工程,应注意水文,地质、地形等资料收集)(一)改造原则汽轮机改造是在原机组框架的基础上采用先进的通流技术进行汽轮机换心改造,增加通流级数,提高通流效率,同时对原机组的高温高压部件进行结构优化,解决老机组中存在的安全隐患和对高效运行的不利因素,提高原机组的运行稳定性和可靠性,增加机组出力,降低机组的热耗,提高经济效益。改造基本原则为:(1)在不影响改造后效果前提下,尽可能利用原有设备,减少改造工作量。(2)汽轮机本体及通流改造时,保持现有热力系统不变,现有的热力参数基本保持不变(3)汽轮机本体及通流改造时,保持各管道接口位置、汽轮机与发电机连接方式和位置、现有的汽轮机基础等不变。(4)汽轮机本体及通流改造时,保持高中压外缸、低压外缸不变。(5)汽轮机各轴承座、高、中压进汽阀门及进汽管道不变。(二)主机额定630MW容量根据凝汽器改造后背压的不同,汽轮机改造形成两个子方案:方案A:TRL背压为9.5kPa;方案B:TRL背压为9.0kPa;方案比较如下表所示:两种方案参数对比表对比项目增容前方案ATRL背压9.5kPa方案BTRL背压9.0kPa进气参数(MPa/℃/℃)16.67/538/53816.67/538/53816.67/538/538TRL发电功率(MW)600630630VWO发电功率(MW)673.37670.25670.64VWO锅炉蒸发量(t/h)202820282028额定背压(kPa)4.94.94.5TRL背压(kPa)11.89.59.0锅炉热效率(%)~93.73~93.73~93.73THA汽轮机热耗(kJ/kW·h)81077788.47780.7发电标准煤耗(g/kWh)298.6287.9287.621

注:上表发电煤耗未考虑低温省煤器的节能效益注:凝汽器进行双背压改造虽然整体投资有所增加(具体见凝汽器改造可研报告或总可研报告),但双倍压具有节能效果好整体系统运行风险低的特点,所以本次通流改造推荐采用凝汽器双倍压方案。上述两个方案都涉及汽轮机改造、凝汽器改造、辅机及相应系统改造,介绍如下:主机改造的方案为在保留原型机外缸的基础上,优化高压喷嘴及调节级动叶型线,显著提高机组进汽效率,对高、中和低压缸采用拥有大量成功业绩的先进的通流技术设计,下图分别为高、中、低压部分通流整体改造方案示意图及需要改造部件的清单。高压改造方案示意图高压部分通流改造的更换部件清单:序号原机组需改造部件备注1高压进汽插管密封环2高压内缸整体高压内缸,配合新型叶片改造,同时保持原设计各进、抽汽口物理位置不变3高压隔板套4喷嘴组优化型线5蒸汽室优化型线6高压径向汽封采用镶片式汽封7高压缸前汽封采用新型汽封,如蜂窝(刷式)汽封8高压缸后汽封采用新型汽封,如蜂窝(刷式)汽封9高压平衡活塞汽封推力计算核定尺寸,采用布莱登汽封型式10高压转子采用整锻无中心孔转子11高压动叶先进通流技术设计的弯扭新叶型21

12高压隔板先进通流技术设计的弯扭新叶型中压改造方案示意图中压部分通流改造的更换部件清单:序号原机组需改造部件备注1中压内缸整体中压内缸,配合新型叶片改造,同时保持原设计各进、抽汽口物理位置不变2中压#1隔板套(调阀端)3中压#1隔板套(电机端)4中压#2隔板套(调阀端)5中压#2隔板套(电机端)6中压进汽连接管密封环7中压进汽导流环8中压缸前汽封(调阀端)采用新型汽封,如蜂窝(刷式)汽封9中压缸后汽封(电机端)采用新型汽封,如蜂窝(刷式)汽封10中压#1隔板套径向及隔板汽封采用镶片式汽封11中压#2隔板套径向及隔板汽封采用镶片式汽封12中压转子13中压隔板先进通流技术设计的弯扭新叶型14中压动叶先进通流技术设计的弯扭新叶型21

低压改造方案示意图低压部分通流改造的更换部件清单:序号原机组需改造部件备注1低压#1内缸新型斜撑结构2低压#2内缸新型斜撑结构3低压静叶持环(电机端)4低压静叶持环(调阀端)5低压内外缸对中装置6低压缸进汽导流环7低压缸排汽导流环8低压缸端部外汽封(电机端)采用新型汽封,如蜂窝(刷式)汽封9低压缸端部外汽封(调阀端)采用新型汽封,如蜂窝(刷式)汽封10低压静叶持环径向汽封(电机端)11低压静叶持环径向汽封(调阀端)12低压#1内缸径向汽封13低压#2内缸径向汽封14联轴器护罩(电机端)15低压缸隔热罩16联轴器罩壳(调阀端)17低压转子18中间轴19低压隔板先进通流技术设计的弯扭新叶型20低压动叶先进通流技术叶型替换原叶型根据电厂实际的锅炉蒸发量,机组改造后的热耗及功率详见热平衡图。本阶段汽轮机改造按背压9.0KPa方案进行经济分析,按9.5kPa工况进行系统校核。(三)、主要辅机适应性分析3.1.主蒸汽、再热蒸汽和旁路系统适应性校核由于锅炉蒸发量不变,1)主蒸汽系统;2)高低压旁路系统;3)21

再热系统的阻力压降偏大,对机组的热耗和经济性有一定的影响,但不影响机组安全运行(此问题属于机组原设计遗留问题)。上述系统经校核后均满足要求。3.2给水系统适应性校核1)给水管道:给水系统的流量未增加,因此给水管道满足规范要求。2)给水泵:经校核,原给水泵的流量和扬程满足方案要求。3)给水泵汽轮机:原汽轮机的出力满足方案要求。4)除氧器:原除氧器的除氧能力满足方案要求。5)高低压加热器:加热器制造厂家的核算结果为:加热器编号管程压降管侧流速壳侧流速干壁温度实际换热面积所需换热面积给水出口温度偏差℃HP1√8.16√1.1220632047.10HP2√8.132%0.3122312243.9HP3√8.162%1.7917451688LP5√√√/11121109.50LP6√√√/9851131.1LP7√√√/735644.6LP8√√√/872930根据核算结果可以看到,2号高压加热器的换热面积略小于所需换热面积,且由于给水温度比原来提高,因此抽气量减小,造成加热器的蒸汽过热段干壁温度低,接近饱和温度,造成湿蒸汽冲刷管束,影响设备安全。因此根据制造厂的建议更换2号高加。低压加热器疏水端差基本满足,6号和8号低压加热器的实际换热面积偏小,但是低压加热器对最终给水出口温度影响较小,制造厂家建议可暂不更换。3.3凝结水系统适应性校核凝结水管道系统和原凝结水泵满足要求。3.4高低加疏水系统适应性校核根据增容后热平衡VWO热平衡数据,对于高低加正常疏水管道进行核算,介质流速处于推荐流速范围之内。因此高低加疏水系统满足增容后运行要求。3.5抽汽系统适应性校核汽轮机抽汽系统:根据增容后热平衡VWO工况热力参数,对各级抽汽内介质流速进行核算。核算结果显示抽汽管道内介质流速均处于推荐流速范围之内。3.6凝汽器抽真空系统适应性校核由于改造后凝汽器换热面积增大,由原来的34000m2增加值40500m2,经过真空泵制造厂家的核算,原真空泵仍能满足增容后的要求。21

技术更新改造项目可行性研究报告四、工程规模和主要内容:(项目的构成和范围(子项目或分项目),站(厂)址选择,地理位置,线路路径及接线方案,改进后系统的布置,设备性能及有关参数,必要的图纸、生产准备及培训情况等)本项目改造具体工程量如下:(1)高中低压转子、隔板、内缸、#2、#3轴瓦改造、调速汽门振动治理。(2)更换2号高加。(3)其它(整套工程的设计、设备制造(含现场制作)、设备及材料供货、运输、安装工程、指导监督、技术服务、人员培训、调试、试验及整套系统的性能保证和售后服务等)。(4)开工前,对相关人员汽轮机升级改造项目进行知识培训。工作结束后,汽轮机升级改造后及时进行图纸、系统等的变更。21

五、工程实施进度计划:1、工程外部条件(包括工程项目有关征地、拆迁、赔偿等)落实的时间安排无2、项目招标时间安排:2015年1月份完成项目设计单位招投标工作,并同步编制设备招标书;2015年3-4月份项目初设及审查,主要辅机招投标工作结束并签订合同,设备开始生产。2015年5-6月完成项目施工单位招投标工作开始编制施工组织总设计。3、项目实施计划安排(1)工程勘测、设计时间:2014年2月;(2)设备制造(订货)时间:2014年9月-10月进行招标;(3)安装、调试时间:2015年9月1日-12月28日;(4)试运行、培训时间:机组改造后启动前三天进行试运行,改造前安排培训;(5)竣工验收及结算时间:调试结束后进行竣工验收和结算。21

技术更新改造项目可行性研究报告六、投资估算及概(预)算明细表:(1)投资估算表单位:万元工程前期费1200施工费500设备费10000其它费用1750材料费650工程总投资14100(2)项目概(预)算明细表(见总可研报告方案二技术经济分析部分)1、前期费1200万元前期工作费;2、设备费10000万元包含汽机通流改造、高加改造等设备费用;3、施工费500万元包含原部分设备、管道的拆除及移位,整个项目的土建安装施工费等;4、其它费1750万元包含整套工程的设计、指导监督、技术服务、人员培训、调试、试验及整套系统的性能保证和售后服务等;5、材料费650万元包含钢板、电缆、焊材、保温、外护、螺栓等材料。21

七、预期效果:(对改造前后安全,经济运行状况,社会环境影响进行对比分析,明确改造后对于提高系统和本单位安全性,可靠性,节能降耗、环境保护等应达到的指标,从提高效益,降低成本,增加利润及对投资回收等方面进行分析)1.本工程实施后主要耗能指标如下:序号内容单位指标1全厂热效率%42.722发电标煤耗g/kWh287.63厂用电率%5.244供电标煤耗g/kWh303.55耗水(夏季)m3/S·GW基本不变6耗水(冬季)m3/S·GW基本不变2.节能分析:根据改造前后的发电标煤耗,估算年燃料成本,见下表:改造前改造后改造后降低值发电标煤耗(g/kWh)298.6287.611年耗标煤量(万t/年)103.599.63.9年燃料成本(亿元/年)8.668.340.32本工程实施增容改造前#2机组发电标煤耗率约为298.6g/kWh,改造后发电标煤耗率将降低至287.6g/kWh,节约标准煤耗率11g/kWh,按照年利用小时数5500小时,额定发电量630MW计算,改造后每年可节约标煤约3.9万吨,节煤效果在国内同类型机组的改造工程中属先进水平。3.方案B与方案A投资收益分析,方案B比方案A每年可多节煤0.104万吨,每年直接节约资金87万元,方案B多投资780万元月8.9年收回成本,同时双倍压改造可以降低辅机功率及相关厂用电率,整体收益非常好。4.环保效益实施增容改造前#2机组发电标煤耗率约为298.6g/kWh,改造后发电标煤耗率将降低至287.6g/kWh,按照年利用小时数5500小时,额定发电量630MW计算,改造后每年可节约标煤约3.9万吨,每年可以节约燃料成本约3200万元。21

技术更新改造项目可行性八、部门审查意见:年月日九、主管领导意见:年月日21'

您可能关注的文档

- 国有工矿棚户区改造项目可行性研究报告

- 年产10000吨饲料级一水硫酸锌建设项目可行性研究报告

- 国有土地收购储备整理项目可行性研究报告

- 哈尔滨市宾县糖坊镇临江村大顶山临江庄园开发建设项目可行性研究报告

- 年产10000吨休闲食品加工项目可行性研究报告

- 哈尔滨市建设全自动仓储式机械立体停车场项目可行性研究报告

- 宁波太阳能光伏屋顶1MW项目可行性研究报告

- 合成氨、尿素安全环保隐患治理搬迁项可行性研究报告

- 宁德师范学院服务海西建设重大项目可行性研究报告

- 合肥杠岗香食品有限公司肥东中央厨房项目可行性研究报告

- 宁南县产业化建设工程项目可行性研究报告

- 合肥市滨湖行政服务中心项目可行性研究报告

- 合阳县城天合大街旧城改造项目可行性研究报告

- 平安城市视频监控系统可行性研究报告

- 合阳县特殊教育学校建设项目可行性研究报告

- 平坝邢江河乡村旅游休闲度假区建设可行性研究报告

- 合资企业项目可行性研究报告

- 平达乡平达村居家养老服务中心项目可行性研究报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明