- 767.50 KB

- 2022-04-22 11:44:38 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

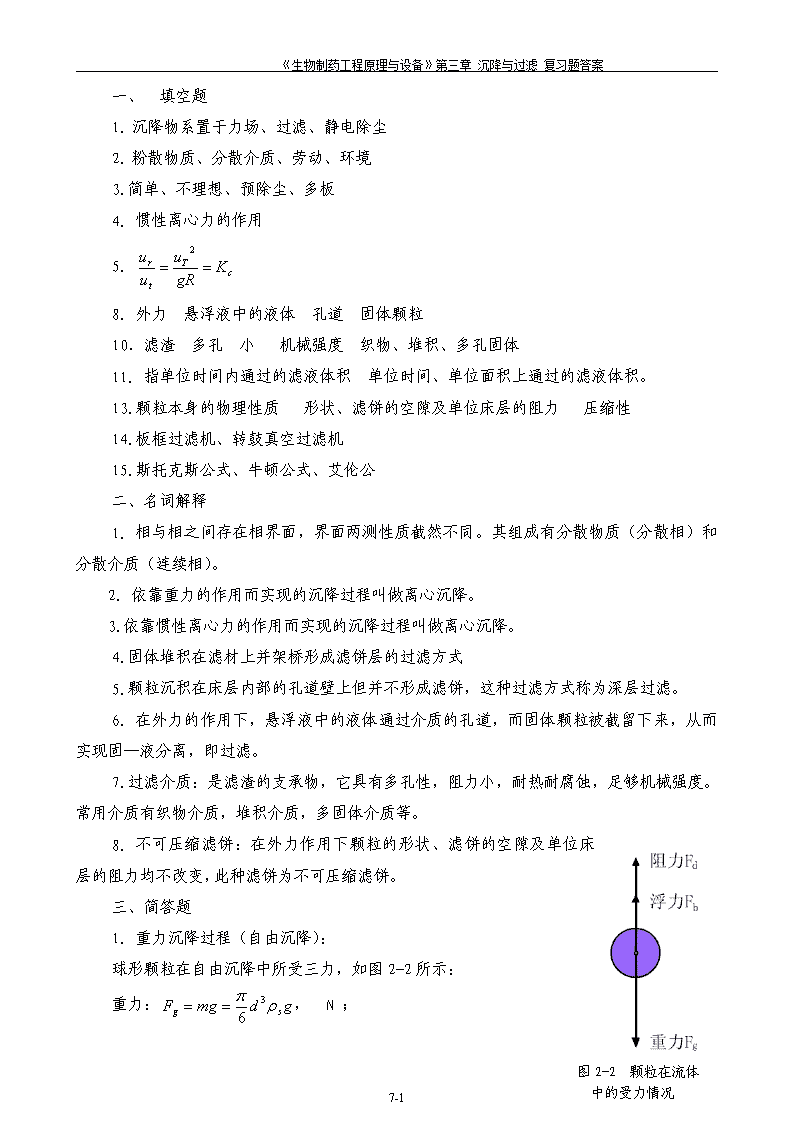

'《生物制药工程原理与设备》第三章沉降与过滤复习题答案一、填空题1.沉降物系置于力场、过滤、静电除尘2.粉散物质、分散介质、劳动、环境3.简单、不理想、预除尘、多板4.惯性离心力的作用5.8.外力悬浮液中的液体孔道固体颗粒10.滤渣多孔小机械强度织物、堆积、多孔固体11.指单位时间内通过的滤液体积单位时间、单位面积上通过的滤液体积。13.颗粒本身的物理性质形状、滤饼的空隙及单位床层的阻力压缩性14.板框过滤机、转鼓真空过滤机15.斯托克斯公式、牛顿公式、艾伦公二、名词解释1.相与相之间存在相界面,界面两测性质截然不同。其组成有分散物质(分散相)和分散介质(连续相)。2.依靠重力的作用而实现的沉降过程叫做离心沉降。3.依靠惯性离心力的作用而实现的沉降过程叫做离心沉降。4.固体堆积在滤材上并架桥形成滤饼层的过滤方式5.颗粒沉积在床层内部的孔道壁上但并不形成滤饼,这种过滤方式称为深层过滤。6.在外力的作用下,悬浮液中的液体通过介质的孔道,而固体颗粒被截留下来,从而实现固—液分离,即过滤。7.过滤介质:是滤渣的支承物,它具有多孔性,阻力小,耐热耐腐蚀,足够机械强度。常用介质有织物介质,堆积介质,多固体介质等。8.不可压缩滤饼:在外力作用下颗粒的形状、滤饼的空隙及单位床层的阻力均不改变,此种滤饼为不可压缩滤饼。三、简答题1.重力沉降过程(自由沉降):球形颗粒在自由沉降中所受三力,如图2-2所示:图2-2颗粒在流体中的受力情况重力:,N;7-7

《生物制药工程原理与设备》第三章沉降与过滤复习题答案浮力:,N;阻力:颗粒阻力可仿照管内流动阻力的计算式,即参考局部阻力计算式,得:由于是匀速运动,合力为零:…………(Ⅰ)式中,d——球形颗粒直径,m;——阻力系数;,——颗粒与流体密度,;A——颗粒在沉降方向上投影面积,;阻力系数ζ与Ret的关系由实验测定,结果如图3-2所示。图中曲线按Ret值可分成四个区,即(1)层流区,Ret≤2(又称斯托克斯区)(2)过渡区,2<Ret<103(3)湍流区,103<Ret<2×105ζ=0.44对应各区沉降速度ui的计算公式如下:(1)层流区(2)过渡区(3)湍流区7-7

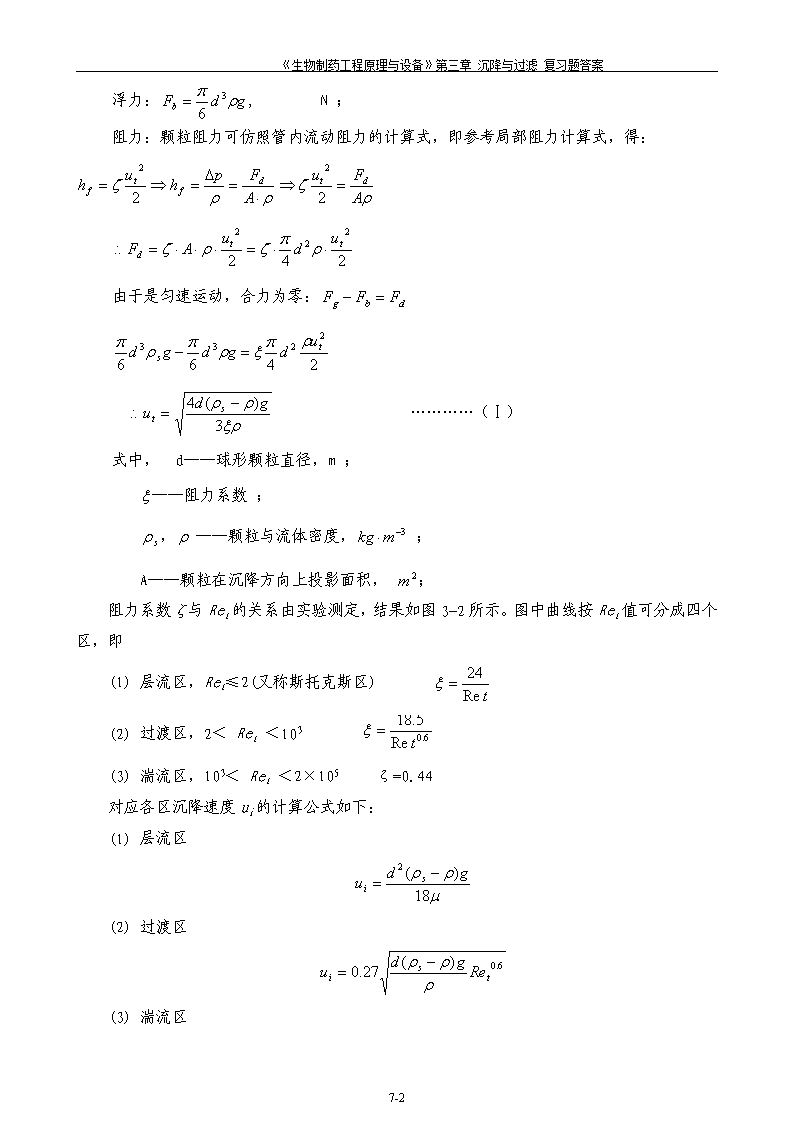

《生物制药工程原理与设备》第三章沉降与过滤复习题答案图2-4降尘室示意图2.(1)结构:主要用于分离气固悬浮物系,如图2-4所示:(2)原理:气体通过降尘室的停留时间,,(s);颗粒在降尘室的沉降时间,,(s);式中,,——气体通过降尘室速度,及颗粒沉降速度,l,H,b——分别是降尘室的长、高、宽,m当气流通过降尘室的时间,大于颗粒的沉降时间时,颗粒被沉降下来。即时,才可沉降。或,3.含尘气体以一定的速度切向进入器内,由于器壁的形状及前面的条件,气体将向下作螺旋运动;在运动过程中由于颗粒的密度大于气体的密度,则颗粒被甩向器壁滑落至出料口;除尘后的气体密度变小,将向上作反螺旋运动,从上方出气口出去。4.过滤推动力:1)重力过滤设备简单,过滤速度慢,生产能力低。2)加压力过滤过滤速度快,对设备强度,紧密(密闭)性要求大。3)抽真空推动力与真空度成正比,速率高,受大气压、过滤温度限制。4)离心力过滤离心力大,过滤速率高。滤饼中含液量低。5.常用的有:常压过滤、加压过滤、减压过滤、离心过滤6.7-7

《生物制药工程原理与设备》第三章沉降与过滤复习题答案助滤剂:质地坚硬且能形成疏松床层的固体颗粒,要求不能与悬浮液反应即具有化学稳定性,能悬浮于料液中。不易燃,不易爆,价廉、易得。可将助滤剂混入悬浮液中或予涂。常用的有:硅藻土、纤维粉末、活性炭或石棉等。7.板框过滤机:(间歇操作)(1)结构:由交替排列的滤板、滤框与夹于板框之间的滤布叠合组装压紧而成。板框数视工艺要求在机座长度范围内可灵活调节。组装后,在板框的四角位置形成连通的流道,由机头上的阀门控制悬浮液、滤液及洗液的进出。滤框:承挂滤布,积聚滤渣;滤板:压紧滤布,滤液的通道。(2)安装:板框一般为正方形,板框角端开又圆孔,装合、压紧后即构成供滤浆、滤液、洗液的通道。框的两侧复以四角开孔的滤布,框与滤布围城了个容纳滤饼和滤浆的空间。洗涤板左上角的圆孔内还开有与板面两侧相通的侧孔道,洗水可由此进入框内。滤板两侧表面做成纵横交错的沟槽,而形成高低不平的表面,凸部用来支撑滤布,凹槽是滤液的流道。(3)操作过程:过滤→洗涤→去湿→卸料整理,四个操作步骤组成一过滤的周期。(4)过滤:过滤操作:过滤阶段悬浮液从通道进入滤框,滤液在压力下穿过滤框两边的滤布、沿滤布与滤板凹凸表面之间形成的沟道流下,固体被截留在框内。既可单独由每块滤板上设置的出液旋塞排出,称为明流式;也可汇总后排出,称为暗流式。(5)洗涤:采用横穿洗涤法洗涤操作:(横穿洗涤法)需先将悬浮液进口阀和洗涤板下方的滤液出口关闭,然后打开洗涤水进口阀门。洗涤水压入洗涤水通道。经洗涤板角上的暗孔进入板面与滤布之间,洗涤液由洗涤板上的通道进入其两侧与滤布形成的凹凸空间,穿过滤布、滤饼和滤框另一侧的滤布后排出。洗涤液的行程(包括滤饼和滤布)约为过滤终了时滤液行程的2倍,而流通面积却为其1/2,故洗涤速率约为过滤终了速率的1/4。洗涤终了,若有必要可引入压缩空气使滤饼脱湿后再拆开过滤机卸出滤饼,结束一次过滤操作。然后清洗、整理、重新组装、准备下一次操作。常用规格的板框其厚度为25~60mm,边框长为0.2~2.0m,框数由生产所需定,由数个至上百个不等。7-7

《生物制药工程原理与设备》第三章沉降与过滤复习题答案(6)特点:适用范围广,常用于固体含量高的悬浮液,也可用于过滤颗粒较细或黏度较大的物料,设备结构紧凑,过滤面积大。但劳动强度大,滤布损耗严重,生产效率低。8.转筒真空过滤机:(连续操作)(1)结构与原理:转筒的多孔表面上覆盖滤布,筒下部浸入滤浆中。内部分隔成互不相通的若干扇形过滤室。转动盘与机架上的固定盘紧密贴合构成分配头。转筒回转时各过滤室通过分配头依次与真空抽滤系统、洗水抽吸回收系统和压缩空气反吹系统相通。所以回转一周过程中每个扇格表面即可顺序进行过滤、吸干、洗涤、吹送、卸饼。为了不使这些系统彼此串通,在固定盘上设有不与任何通道相通的非开孔区(不工作区)。(2)过滤操作:①分配头由紧密贴合着转动盘和固定盘构成,转动盘随筒体一起旋转,固定盘内侧面个凹槽分别于各种不同作用的管道相连。②1格开始进入滤浆时,转盘上小孔便于凹槽f相对,从而与吸走滤液的真空凹槽相对,吸走滤液。7所处的位置称为过滤区。③扇形格转出滤浆槽,仍与凹槽f相对,继续吸干滤饼中残余的滤液。8——10称为吸干区。④格11处对应于凹槽f、g之间,所以不与任何管道相连通。11称为不工作区。⑤扇形格转至12位知识,洗涤水喷洒于滤饼上,此时扇形格与固定盘上的凹槽g相通,所以经另一真空管道吸走洗水。7-7

《生物制药工程原理与设备》第三章沉降与过滤复习题答案12、13个称为洗涤区。⑥14称为吸干区。⑦15称为不工作区。⑧16、17与凹槽(通入压缩空气的凹槽)相通,称为速吹送去与卸料区。⑨18位置为不工作区。(3)工作参数多在0.1~3r/min,浸入悬浮液中的吸滤面积约占总表面的30~40%。滤饼厚度范围大约3~40mm。(4)特点:优点:连续进料,操作自动化,节省人力,便于在转鼓表面预涂助滤剂后用于黏、稀物料的过滤。缺点:过滤推动力有限,滤饼含液量较大,常达30%。附属设备多,投资费用高,过滤的面积不大。滤饼洗涤不充分。9.首先它们的推动力不同,一个是重力另一个是离心力;其次,它们的计算公式不同,重力沉降为,离心沉降为;最后分离因数是,含义为值愈高,离心沉降效果愈好。常用离心机的值在几十至几千之间,高速管式离心机的可达到数万至数十万,分离能力强。值的大小说明了离心机的分离能力要比重力沉降设备的分离能力强。1011.7-7

《生物制药工程原理与设备》第三章沉降与过滤复习题答案四、判断题1╳2╳3╳4P5P6P7╳8╳9P10P11P12P7-7'

您可能关注的文档

- 第一讲 《关于推进民生幸福工程的实施意见》工作任务的解读(2.5学时 主讲:黄远飞) 习题答案.doc

- 第七章答案.doc

- 第三版中级财务会计各章练习题参考答案.doc

- 第三版详细《概率论与数理统计》课后习题答案._.doc

- 第三章 习题详细解答20080915.doc

- 第三章 其他主体法律制度习题.doc

- 第三章 半导体中载流子的统计分布 布置作业解答.doc

- 第三章习题参考答案.doc

- 第三章书后习题答案.doc

- 第三章练习题及参考解答.docx

- 第三章课后题答案.doc

- 第九版机械设计濮良贵课后习题答案.doc

- 第九章 力矩分配法习题解答.doc

- 第九章真空中电场习题解答和分析.doc

- 第二册练习 新编日语第二册课后练习加答案.doc

- 第二届财税知识竞赛答题答案.doc

- 第二版《土木工程材料》课后习题答案.pdf

- 第二版《材料力学》完整习题解答(华中科大版倪樵主编).pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明