- 429.76 KB

- 2022-04-22 11:29:26 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'UDC621.651:629.12u47石8中华人民共和国国家标准GB11035一89船用电动双螺杆泵Marineelectrictwospindlescrewpump1989一03一31发布1990一01一01实施国家技术监督局发布

中华人民共和国国家标准GB11035一89船用电动双螺杆泵Marineelectrictwospindlescrewpump主肠内容与适用范困本标准规定了船用电动双螺杆泵的产品分类。技术要求、试验方法、检验规则以及保证等。本标准适用于各种螺杆型线构成在船上作滑油泵、燃油泵、锅炉燃料喷油泵、货油泵、供水泵、消防泵、排水泵、压载泵、舱底泵、卫生泵以及输送化学品泵等的船用电动双螺杆泵.引用标准GB265石油产品运动粘度测定法GB569船用法兰连接尺寸和密封面GB570船用铸铁法兰GB571船用铸钢法兰GB572船用铸铜法兰GJB150.16舰船设备的冲击试验3产品分类3.1型式3.1.1内轴承式:适用于翰送润滑性的清洁液体。3.1-2外轴承式:适用于精送腐蚀性、含机械杂质和非润滑性的液体,以及输送气液比达4-1的混合介质。3.1.3带有加热或冷却夹套的外轴承式:适用于输送时需要加热或冷却的上述介质。3.2基本参数3.2.1流量:1.6,2.5,4.0,6.3,10,16,25,40,63,100,160,250和400m"/h,3.2.2排出压力:0.4,0.8,1.6,2.5和4.0MPa,3.2.3净吸上高度:4-6m,对某些允许输送气液混合介质的双螺杆泵不受此限制。3.2.4介质粘度:1.0X10-,一0.1m"/s,3.2.5不同螺杆型线构成的各种泵所适用的基本参数:流量、排出压力、净吸上高度、转速、输人功率、介质粘度和介质温度的值,制造厂应作出规定。3.26泵输送油类介质时,其基本参数:流量、净吸上高度、输人功率和转速的值是指粘度为7.5X10-"m"/s时的数值;在精送其他介质时,泵的上述基本参数值应符合制造厂规定粘度情况下的值,它们取决干翰送介质的性质、温度、试验时的粘度范围和排出压力。3.3型号3.3.1型号中前面部分的数字和字母表示泵的名称;字母后面的数字:前面的数字代表额定流量(m"/h).后面的数字代表额定排出压力(MPa);最后部分的字母表示泵的结构型式。中国船伯工业总公司1988一11一25批准1990一01一01实施

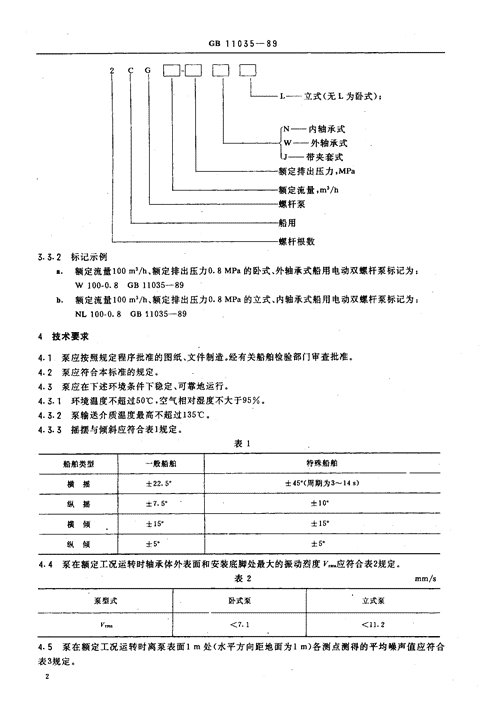

GB11035一89L—立式(无L为卧式);N—内轴承式W—外轴承式J—带夹套式额定排出压力,MPa额定流量,m3/h螺杆泵船用螺杆根数3.3。2标记示例额定流量100M3/h、额定排出压力。.8MPa的卧式、外轴承式船用电动双螺杆泵标记为:W100-0.8GB11035-89额定流量100m3/h,额定排出压力0.8MPa的立式、内轴承式船用电动双螺杆泵标记为:NL100-0.8GB11035-89技术要求4.1泵应按照规定程序批准的图纸、文件制造。经有关船舶检验部门审查批准。4.2泵应符合本标准的规定。4.3泵应在下述环境条件下稳定、可靠地运行。4.3.1环境温度不超过500C,空气相对湿度不大于950a,4.3.2泵输送介质温度最高不超过1350C,4.3.3摇摆与倾斜应符合表1规定。表1船舶类型一般船舶特殊船舶横摇士22.50士450(周期为3^-14s)纵摇士7.50土10,横倾士150士150纵倾士50士504.4泵在额定工况运转时轴承体外表面和安装底脚处最大的振动烈度V-.应符合表2规定。表2mm/s泵型式卧式泵立式泵r而‘<7.1<11.24.5泵在额定工况运转时离泵表面1m处(水平方向距地面为1m)各测点测得的平均嗓声值应符合表3规定。

GB11035一89表3泵输入功率,kW(22>22机组噪声不超过所配y-H系列电机规噪声值,dB(A)90定的噪声值3dB(人)4647泵的首制样机应测出重量及重心位置。泵的实际重量与首制泵重量允许偏差十5%.泵的旋转方向从泵输入轴端看为顺时针。48泵的安装方向,一般要求为卧式的轴线与船首尾相平行。们泵在额定工况下实际流量的允许偏差应符合表4规定。表4额定流量,ma加(50>50下偏差,%534.10除用户特殊要求外,泵应带全回流安全阀。在输送介质的粘度不大于7.5X10-smr/s时,安全阀的开启压力应为额定排出压力的1.1-1.15倍;全回流压力不应超过额定排出压力的1.5倍;当额定排出压力小于或等于0.5MPa时.全回流压力为该排出压力加0.25MPa,4.11泵的进出口法兰连接尺寸可根据用户要求采用:GB569,GB570,GB571,GB572,采用其他法兰必须在订货合同中说明。4.12泵的吸入法兰面和排出法兰面之间的距离或泵中心线到上述两法兰面之间的距离允差应为士I%.4.13泵的安装平面到吸人口和排出口中心之间的距离允差应为士1%.4.14泵轴封处机械密封的漏泄量应不大于10mL/h;填料密封应不大于6mL/min,4.15滚动轴承体表面温度不得超过75"C,轴承温升不应超过35`C,4.16泵主要零件的材料根据泵的类型及用途应按表5规定选用。允许采用证明不降低材料性能并满足使用要求的其他材料。表5材料零件名称备注名称牌号标准号螺杆螺旋套材料增主动螺杆优质碳素钢45GB699力口ZQA19-4(GB1176)从动螺杆合金结构钢或40CrGB3077球墨铸铁QT60-2GB1348主动螺杆螺旋套合金结构钢38CrMoAlGB3077从动螺杆螺旋套}不锈钢1Cr18N19TiGB12.:0主动螺杆轴优质碳素钢45GB699从动螺杆轴合金结构钢40CzGB3077不锈钢1C,18NATfGB1220

GB11035一89续表5材料零件名称备注名称牌号标准号从动姗杆轴不锈钢2Cr13GB1220螺杆衬套锡青钢ZQSn10-1GB1176泵体铸铁HT30-54GB976球墨铸铁QT50-5GB1348阀体铸钢ZG35GB979优质碳素切35GB699铸悯ZHS180-3GB11762口}Sn5-5-3400同步齿轮合金结构钢6日307738CrM.Al止推轴承工具俐T8人GB1298锡青锅ZQSn10-1滑动轴承G日1176铝铁青铜ZQA19-4泵选用的材料应具有检验合格证明。否则按其相应标准的规定进行理化试验;铸铜件应按炉进行化学元素分析,证明合格后方可使用。4.17铸件表面不允许有裂纹、缩孔、疏松及其他影响质量的缺陷.允许在不降低强度的情况下进行修补,但不允许用敲击办法消除缺陷,有蜂窝状气孔缺陷的铸件不许补焊.4.18焊接件接缝应为光洁金属面,尺寸应一致,焊接前不得有锈迹,油垢等;焊缝不应有孔穴、夹渣等缺陷;焊缝边缘和顶端应焊透。4.19铸件、焊接件应消除内应力.4.20泵主要零件表面粗糙度应符合如下规定:螺杆螺旋型面为:R.(3.2;am;b.螺杆螺旋外圆表面为:R.镇1.6lam;螺杆螺旋底径表面为:R.《3.2lam;d.螺杆衬套内孔表面或泵体的内孔表面为:R._<3.2lam;止推轴承摩擦端面为:R._<0.4lam;f.同步齿轮齿形表面为:R.(1.6gm.4.21螺杆螺旋部分应符合如下规定:螺杆螺旋的螺距允差不大于。.03mm;b.螺杆螺旋相同直径上的螺旋厚度允差不大于。.03mm;螺杆螺旋槽加工后应经过轴截面样板检查二4.22单头螺旋的双螺杆泵,两根螺杆的螺旋起始部分装配时应成1800,4.23螺杆的螺旋型面在装配时不得采用锉刀等降低型面精度的操作方法。4.24两根螺杆装配后,相互啮合的螺旋侧面间晾应均匀。4.25安全阀的阀和阀座应进行煤油密封性试验,在阀与阀座内盛注煤油,3min内不应渗漏。4.26承受水压的零件在装配前应进行水压试验:水压试验压力规定为泵安全阀全回流压力的1.5倍,但不应低于0.6MPa;

GB11035一89b.试压时间不少于5min,其表面不得有渗漏或冒汗等现象,水压试验前零件表面不得涂漆,d.不允许用敲击、堵塞等方法消除上述缺陷,允许用与零件相同成分的材料进行补焊,补焊后重新进行水压试验。4.27泵的所有零件必须经检验合格,主要外购件、协作件必须有合格证书。4.28泵的所有零件在装配前必须清洗干净,零件表面不得有碰伤、锈蚀、变形等现象.4.29装配后的泵用手盘动主动螺杆,应转动均匀和无卡住等现象。4.30泵经试验合格后应除净内外表面的锈蚀、油渍等.内部加工表面涂以防锈油脂;外露加工表面涂以硬化防锈油,非加工表面喷涂耐腐油漆,必要时应打腻子,对铜制品可不作上述处理。4.31大型泵和大型泵的主动螺杆等大型零件,应设置吊环螺钉或起吊孔等便于搬运。4.32联轴器应配防护罩。5试验方法5.1试验的一般要求5.1.1试验介质按泵的用途可选用如下介质:a.0^-50℃的清水;b.粘度7.5X10-Sm叮:的清洁油类;c.其他介质、温度或粘度允许偏离范围应由供需双方协商决定。5.1.2试验时应待工况稳定后同时读出或记录所有仪表的值.5.1.3每个被测参数的测量次数应不少于二次,取其平均值.5.2试验项目5.2.1试运转试验。5.2.1.1试运转试验是指装配后的泵在正式试验前进行的跑合。主要检查泵的装配质量及泵运行时的声响、噪声、振动、润滑、温度、泄漏等。5.2.1.2试运转试验空载跑合lh,然后按额定排出压力的四分之一逐次升压,每次升压后运转时间不少于10min,调节到额定工况运行至轴承温度稳定为止。试运转试验的总运行时间不得少于2h.5.2.1.3试运转试验后,如泵拆卸或转移到另一试验装置上时,试运转试验应重新进行。52.2额定工况性能试验是指泵在额定转速、额定净吸上高度和额定排出压力下测量流量和输入功率值。5.2.3全性能试验。5.2.3.1全性能试验是指泵运行在额定转速,、额定净吸上高度h,下确定流量Q.输入功率P、效率,与排出压力Pa的关系。5.2.3.2试验工况点的范围应从排出管路阀门全开到额定排出压力止,测试工况点不少于8点。5.2.3.3绘制P-Q.P-P.P-,特性曲线。其中全压力,=Pa+h,,5.2.4净吸上高度试验。5.2.4.1净吸上高度试验是指泵运行在额定转速、额定排出压力下确定流量Q与净吸上高度h,的关系。5.2-4.2试验工况点的范围应从吸入管路阀门全开到流量下降量达额定工况时流量的3写止。5.2-4.3绘制h,-Q特性曲线。5.2.5安全阀试验。5251安全阀应在泵额定工况下进行试验和调整,合格后加以铅封。5.2.5.2逐渐关闭排出管路阁门,在规定的开启压力下安全阀应正确动作,试验应不少于三次。

GB11035一695.2.5.3完全关闭排出管路阀门.检查安全阀全回流压力。5.2.6连续运转试验。5.2.6.1连续运转试验应在其他试验项目完毕后进行,在额定工况下连续运转的时间应符合如下规定:a.一般船舶用泵为200h,b.特殊船舶用泵为500h,5.2.6.2试验期间不允许故障停车,试验期间不得更换任何零件.5.2.6.3试验时观察泵运行情况,并每隔4h测量并记录流量、排出压力、净吸上高度、转速和介质温度的值。5.2-6.4试验前后所测得的额定工况下的流量值,下降幅度应小于2%.5.2.6.5试验后应进行拆检,测量主要运动副零、部件的磨损量。5.2.7噪声试验。5.2-7.1一般只测量A计权声压级。需要时可在订货时说明测声压级噪声。5.2.7.2在室内测量泵噪声时,测点距任何反射体应大于1m,5.2.7.3背景噪声应比泵噪声的读数低10dB(A)以上,若泵的噪声与背景噪声的差值为6^-10dB(A)时,应按表6减去修正值,若差值小于6dB(A)时,应停止测量。表6dB(A)泵的噪声与背景678910>10噪声的声压级差修正值I0.匕0,r5.2.当电动机的噪声高于泵噪声时,应对电动机采取隔声等措施,使其符合5.2.7.3条规定.l.1各测点的A声级读数值,对照各测点的背景噪声按表6修正后,得出各测点的人声级测定值5.2.Lper,,平均声压级4.应按式(1)计算:LPA一1018(1n客100.Hp}(I)式中::—测点数,‘二1,2,"""n;:一测点总数;Lp}.一第:个测点的A声级测定值,dB(A),当各测点测得的LPA.值相差不超过5dB(A)时,可用算术平均值代替上式计算。5.3振动试验5.3.1自激振动试验自激振动是由泵内部的剩余不平衡质量所引起的机械振动.试验的测点应选在泵轴承体外表面和安装底脚处,每个测点都需测三个互相垂直方向的振动。5.3.2环境振动试验5.3.2.1环境振动试验是模拟船舶的环境振动,找出泵机组的共振点,考核泵的结构强度,试验后泵应能正常运行,零件应不损坏。5.3-2.2泵应按照在船舶上的固定方法,固定在振动试验台上,泵在不运转状态下进行试验.5.3.2.3试验必须在泵的横向、纵向和垂直三个方向依次进行.5.3.2.4泵进行探查性振动试验:全振幅为0.5士0.1mm,在4-33Hz范围内均匀变预,频率应以1Hz不连续间隔改变,并在每一频率上保持15s,若发现共振应记下共振频率及方向。5.3.2.5变频试验时,泵应在表7所示的振幅范围,按不连续频率间隔为1Hz、进行4-33Hz的振动,每

GB11035一89个频率振动时间为5min,5.3.2.6有共振时应在各共振点下共振2h;若无共振或消除共振后应在33Hz下进行2h耐振试验,试验台的全振幅应按表7规定,表7频率范围,Hz振动台的全振幅,mm9^-150.75士0.1516^-250.50士0.1026^-330.25士0.055.4冲击试验5.4.1冲击试验仅在不运转状态下单机进行,考核泵结构强度、刚度和连接可靠性。5.4.2重要用途的泵冲击试验按GJB150.16中的第3.10条的A级规定进行,其他按B级丙类规定。5.5固定倾斜试验5.5.1固定倾斜试验是考核泵在固定倾斜状态下运转时结构、连接和性能的可靠性.可代替考核泵在摇摆、倾斜状态下运行的可靠性。5.5.2试验台上泵的布置应符合如下规定:卧式泵:一般船舶用泵的轴线保持水平,安装底脚与水平面成200和泵轴线与水平面成20。两种;特殊船舶用泵则上述两种布置均为250,b.立式泵:一般船舶用泵的轴线与水平面成700;特殊船舶用泵则成650,5.5.3试验应在额定工况下进行,历时30min。试验结果应符合性能要求,试验后泵应能正常运行、零件应不损坏。5.6测试精度5.6.1各类试验计量仪表的容许系统误差应符合表8规定。表8%测定参数计量仪表的容许系统误差压力士2.5流量士2.5输入功奉士2,5转速士1.0温度士2.05.6.2测试仪表应附有合格印封或出厂合格证,并按仪表规定期限进行检查和校正,有检验合格证。5,6.3流量测量。5.6.3.1型式检验和抽查检验时测试仪表精度应不低于1级;出厂检验时允许使用精度不低于1.5级的仪表。5.6.3.2采用容积法测量流量时,计量容器应标有刻度,其极限相对误差不大于0.50.i测量时计量时间应不少于20s.5.6.3.3采用重量法测量流量时,衡器的感应量应小于被测重量的0.5写.5.6-3.4采用标准节流装置时应保证进入装置的液流是稳定流。

G日11035一895,6.4压力测量。5.6-4.1型式检验和抽查检验时测试仪表精度应不低于1级;出厂检验时允许使用精度不低于1.5级的仪表。5.6-4.2泵基准面规定如下:a.卧式泵以螺杆轴线水平面作基准面;b.立式泵以1/2蛛杆螺旋长度处的水平面作基准面。5.6-4.3泵的全压力,用相对于泵基准面的排出口静压力Pa和吸入口静压力P.之差来表示,按式(2)计算。P二P,一P.=G,一G,十p(Z,一Z,)=C,一‘。+9.8X10-0p(Z,一Z.)MPa.....................(2)式中:G,—排出口测得的压力值,MPa;G,—吸入口测得的压力值(真空表值为负),MPa;户—试验介质的密度,kg/m";Z,—排出压力测压点或仪表中心至泵基准面的垂直距离,m;Z,—进口压力测压点或仪表中心至泵基准面的垂直距离,m。当9.8x10-场(Z,一Z,)小于全压力的1/100时,可忽略不计。5.6.4.4侧压点位置在吸人管路和排出管路的直段上,距离吸入口法兰和排出口法兰为2倍管径。5.6.4.5测压孔直径为2^-6mm或测压孔处管径的1/10,取二者之小值,长度应大于2倍孔径,测压孔应与管内壁垂直,孔边缘不应有毛刺.5.6.4.6若采用压力表,应选择测定的压力值为仪表量程的1/3^-2/3。仪表前应装有三通旋塞阀或脉动阻尼装置。测量压力大于大气压时,应排尽仪表与测压孔之间接管内的空气,并充满液体;测量压力小于大气压时,接管内允许充气,但不得存有液体。56.5功率测量。5.6.5.1泵的输入功率指电动机传到输入轴的功率,当有减速器时应为减速器的输出抽传递的功率.其值应通过泵的转速和扭转力矩得出或由已知效率的电动机输人功率来确定或用传感器等方法。5.6-5.2天平式测功计:a.天平式测功计的重心应位于转轴的轴心线上;b.计量时额定工况泵的输入功率应在其量程范围的1/3以上;c.不灵敏度是以测功计与泵脱离,电枢旋转时加负荷使天平的称盘平衡位置发生移动时的力矩表示.当天平力臂长为0.974mm时,不灵敏度极限如表9所示;当力臂不等于0.974mm时,负荷值成比例地减小或增加。表9测量功率不同转速下的容许不灵敏度极限,N"mkW750r/min1000r/min1500r/min3000r/min200.74970.39980.24990.1499501119950.59980.39980.24991002.19811.09960.74970.39982004.49622.198]1.49940.74973006.99523.74652.39811.4994d.计量扭转力矩时应用精度等级不低于。.1%的杠杆式天平或带式天平测定作用于臂上的力。臂长与杠杆长应按误差不超过。.1%计算。8

GB11035一895.6.53扭转式测功计:计量时额定工况的泵翰入功率应在其量程范围的1/2以上;b.测定扭转力矩应在扭转轴不承受任何弯矩的情况下进行。c.精度应为士0.5%e5.6-5.4电功率测功:计算翰出功率时应测量试验用电动机的翰人功率及电动机的效率;b.额定工况的值应在仪表量程范围的20%-95%内,r.测量电器参数的仪表精度不低于0.5级,互感器和分流器的精度不低于0.2级。5.6.6转速测量:试验设备在达不到额定转速的情况下允许在偏差不超过士5%的范围内进行试验。卜.若限于试验条件,试验转速不符合撅定转速,制造厂应给出计算公式将试验测得的性能数值换算成额定转速下的值。转速可用转速表、闪频测量仪、轴转数自动计数计、侧量平均颇率观测值和转差率等方法。测量精度符合5.6.1条规定。5.6.7温度测量:应在泵进口前不小于4倍管径处测取。b,温度计或温度传感器的测量部分应直接浸入介质或放置薄壁金属圆筒内,介质从简外流过,简内用矿物油充满。温度计的刻度应不大于10C,56.8粘度测量:应按GB265进行或提供试验介质的粘一温变化曲线。b.若限于试验条件,试验介质的粘度不符合5.1.1条规定,制造厂应对各类双螺杆泵给出计算公式,将试验测得的性能数值换算成规定粘度下的值.检验规则61检验分类泵应在工厂试验台上进行试验,试验项目应符合表10规定。表10检验类型试验项目备注型式检验出厂检验试运转试验JJ额定工况性能试验J全性能试验J净吸上高度试验J抽送气液混合介质不进行安全阀试验JJ连续运转试验J噪声试验J自激振动试验J

GB11035一6s续表10检验类型试验项目备注型式检验出厂检验环境振动试验特殊要求冲击试验特殊要求固定倾斜试验J6.1.1型式检验:型式检验是对产品进行全面考核所进行的各项试验的总称。有下列情况之一时应进行型式检验:a首制泵;b.转厂生产的试制定型鉴定;。.正常生产时,产品有重大修改可能影响产品性能时;d.产品长期停产后,恢复生产时;e.出厂检验结果与上次型式检验有较大差异时;f.国家质量监督机构提出进行型式检验的要求时。6.1.2出厂检验:6.1.2.1成批生产的泵除按6.2.1条进行抽试外,其余的泵均按第6.1条规定进行出厂检验。6.1.2.2试验数据记录在工厂技术检查部门签字盖章的试验数据单上。6.1.3.泵的全部零、部件及泵的附属装置均由制造厂技术检验部门按本标准及有关技术文件进行检查验收。6.1.4泵成品验收按本标准规定进行,并需经有关船舶检验部门验收或有他们的产品证书和检验标记。6.2抽样与组批规则6.2.1成批生产的泵应按表11的规定任意抽取产品进行试验。抽查试验项目为:试运转试验、全性能试验和安全阀试验。表11批产量,台<2020^-100>100抽查检验数量,台1236.2.2抽查检验发现有不合格产品时应加倍抽试;如仍有不合格产品时.整批泵必须全部进行试验。6.2.3泵在抽查检验后应全部拆开检查,消除零件表面出现的轻微伤痕。如个别零件损坏严重时应查明原因予以更换,必要时重新进行试验。6.3判定规则6.3.1当试验转速和试验介质的粘度在允许误差范围内不符合额定值时应将测得的各项性能数据换算到额定工况下的数值。63.2出厂检验时只考核泵在额定排出压力、额定净吸上高度、额定转速和额定介质粘度情况下的流量值,其与额定流量的允差应符合表4规定。标志、包装、运输和贮存,口标志,苦每台泵应在显见部位固定标牌。标牌应标明:

GB11035一89制造厂名称;b.泵的名称、型号;商标;d.泵的额定性能参数:流量、排出压力、净吸上高度、转速和输入功率;e.泵的重量;f.产品出厂编号和制造日期;e.质量等级标志。7.1.2每台泵应在显见部位固定醒目箭头的金属标志,指示主动螺杆的旋转方向。7.2包装与运输7.21泵试验后应重新油封和进行防锈处理。7.2.2泵吸入口、排出口及其他孔应用盖板封住或堵塞。7.2.3油封后的泵机组及辅助设备应固定在防潮箱内,防止在运输过程中遭受损坏。7.2.4泵的专用工具和备件应涂防锈剂后加以包装,并随机固定在箱内。7.2.5随机文件和图纸应装在防潮袋内。7.3贮存泵、专用工具和备件应放置在干燥的库房内,当存放期超过油封有效期后应定期检查油封情况,必要时应重新油封。其他8.1成套供应范围81.1装配完整的配带机架或底座及船用电动机的泵机组,特殊要求由供需双方商定。8.1.2辅助管路及附件。8.1.3泵拆装必须的专用工具。8.1.4泵备件按表12规定,如需增减应由供需双方协商。表12序号备件名称数量备注1安全阀弹簧12机械密封1组3填料密封的填料若干4滑动轴承1组.某些类型泵有此结构5止推轴承2某些类型泵有此结构6联轴器弹性圈1组随机供应文件:泵机组出厂合格证,内容包括:产品名称和型号;产品出厂编号;检验员、检验负贵人签字和公章;检验日期。使用说明书;经签署的出厂试验数据单;

GB11035一89d.随机备、附件清单;e.泵机组安装图;f.船检证书;9.装箱单。8.2保证8.2.1油封有效期从工厂发货日起为六个月。8.2.2用户在遵守产品使用说明书各项规定条件下,泵系制造质量等原因造成损坏或不能正常工作,从交船日起十二个月内,但不得超过出厂日起十八个月,制造厂应免费修理,甚至无偿更换零件或产品。附加说明:本标准由中国船舶工业总公司标准化研究所提出.本标准由全国船舶标准化技术委员会机舱辅机专业组归口。本标准由中国船舶工业总公司上海船舶设备研究所负责起草。本标准主要起草人李福夭。'

您可能关注的文档

- GB 10832-1989 船用离心泵、旋涡泵通用技术条件.pdf

- GB 10833-1989 船用生活污水处理系统技术条件.pdf

- GB 10834-89 船舶漆耐盐水性的测定 盐水和热盐水漫泡法.pdf

- GB 10836-1989 船用焚烧炉技术条件.pdf

- GB 10846-1989 船用磁罗经自动操舵仪通用技术条件.pdf

- GB 11019-1989 镀镍圆铜线.pdf

- GB 11021-1989 电气绝缘的耐热性评定和分级.pdf

- GB 11032-2000 交流无间隙金属氧化物避雷器.pdf

- GB 11034-1989 船用电动往复泵.pdf

- GB 11112-89 有色金属大气腐蚀试验方法.pdf

- GB 11168-1989 光学系统像质 测试方法.pdf

- GB 11179-1989 橡胶试验数据分布类型检验规定.pdf

- GB 11183-89 自行车用面漆.pdf

- GB 11184-89 自行车用底漆.pdf

- GB 11185-89 漆膜弯曲试验(锥形轴).pdf

- GB 11186.1-1989 漆膜颜色的测量方法 第一部分原理.pdf

- GB 11186.1-89 涂膜颜色的测量方法第一部分 原 理.pdf

- GB 11186.2-1989 漆膜颜色的测量方法 第二部分颜色测量.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明