- 181.09 KB

- 2022-04-22 11:32:26 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS47.020.05u27眉黔中华人民共和国国家标准GB/T16167一1996救生艇壳体玻璃纤维增强塑料层合板技术条件Technicalconditionsoflifeboatglassfiberreinforcedplasticslaminate1996一01一25发布1996一10一01实施国家技术监督局发布

中华人民共和国国家标准救生艇壳体玻璃纤维增强塑料层合板技术条件GB/T16167一1996Technicalconditionsoflifeboatglassfiberreinforcedplasticslaminate1主肠内容与适用范围本标准规定了救生艇壳体玻璃纤维增强塑料(以下简称玻璃钢)层合板的原材料、铺层结构、成型工艺和层板力学特性及其试验方法。本标准适用于各类救生艇壳体用的玻璃钢,其它玻璃钢小艇亦可参考。2引用标准GB1446纤维增强塑料性能试验方法总则GB3854纤维增强塑料巴氏(巴柯尔)硬度试验方法GB/T3961纤维增强塑料术语3技术要求3.1通则3.1.1玻璃钢层合板的主要原材料(如树脂系和增强材料)应经主管机关认可,未经认可的原材料需经检验合格并经主管机关同意后方可使用。3.1.2用不饱和聚醋树脂与交替铺设的短切玻璃纤维毡和玻璃粗纱布增强材制成的玻璃钢层合板;其制作方法是手工铺敷,层合板中玻璃含量(按重量计)约为30%-50%(若为玻璃毡,大约为3000;若为玻璃布,约为50%)3.2原材料3.2.1树脂系3.2.1.1玻璃钢层合板所用树脂系包括胶衣树脂和船用通用型或耐火型不饱和聚醋树脂。各类树脂应有良好的耐水性和抗老化性。3.2.1.2应按出厂说明书的规定,在不饱和聚酷树脂中加人引发剂和促进剂,并制成浇铸体试样,当试样硬度达到巴氏硬度40以上,并经24h环境处理后,测定其物理和力学性能应符合表1的要求.国家技术监普局1996一01一25批准1996一10一014A

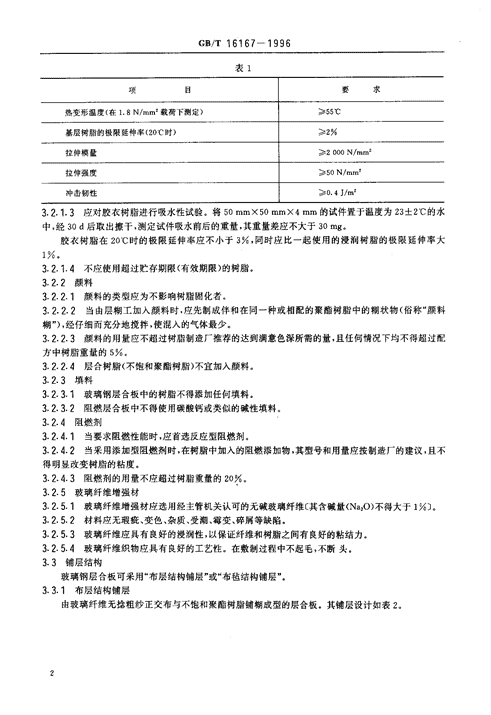

GB/T16167一1996表1项目要求热变形温度(在1.8N/mm"载荷下测定))55℃基层树脂的极限延伸率(20℃时)>2%拉伸模量妻2000N/mm"拉伸强度>50N/mm"冲击韧性>O.4J/m"3.2.1.3应对胶衣树脂进行吸水性试验。将50mmX50mmX4mm的试件置于温度为23士2℃的水中,经30d后取出擦干,测定试件吸水前后的重量,其重量差应不大于30mg.胶衣树脂在20℃时的极限延伸率应不小于3%,同时应比一起使用的浸润树脂的极限延伸率大1%.3.2.1.4不应使用超过贮存期限(有效期限)的树脂。3.2.2颜料3.2.2.1颜料的类型应为不影响树脂固化者。12.2.2当由层糊工加入颜料时,应先制成伴和在同一种或相配的聚醋树脂中的糊状物(俗称“颜料糊”),经仔细而充分地搅拌,使混入的气体最少。3.2-2.3颜料的用量应不超过树脂制造厂推荐的达到满意色深所需的量,且任何情况下均不得超过配方中树脂重量的5%.3.2-2.4层合树脂(不饱和聚醋树脂)不宜加入颜料。3.2.3填料3.2.3.1玻璃钢层合板中的树脂不得添加任何填料。3.2-3.2阻燃层合板中不得使用碳酸钙或类似的碱性填料。3.2.4阻燃剂3.2.4.1当要求阻燃性能时,应首选反应型阻燃剂。3.2.4.2当采用添加型阻燃剂时,在树脂中加入的阻燃添加物,其型号和用量应按制造厂的建议,且不得明显改变树脂的粘度。3.2-4.3阻燃剂的用量不应超过树脂重量的20%.3.2.5玻璃纤维增强材3.2.5.1玻璃纤维增强材应选用经主管机关认可的无碱玻璃纤维〔其含碱量(Na,O)不得大于1%),3.2-5.2材料应无瑕疵、变色、杂质、受潮、霉变、碎屑等缺陷。3.2.5.3玻璃纤维应具有良好的浸润性,以保证纤维和树脂之间有良好的粘结力。3.2.5.4玻璃纤维织物应具有良好的工艺性。在敷制过程中不起毛,不断头。3.3铺层结构玻璃钢层合板可采用“布层结构铺层”或“布毡结构铺层”。3.11布层结构铺层由玻璃纤维无捻粗纱正交布与不饱和聚酷树脂铺糊成型的层合板。其铺层设计如表2。

Gs/T16167一1996表2表面毡层合板厚度铺层设计胶衣层数(40g/m,或50g/m")mm规格(g/m")X层数层数4.01^-21R200+R400+R800X3+R2004.51-21^2R200XZ+R400+R800X3干R2005.01^-21-2R200+R400+R800X4+R2005.51^21^-2R200X2+R400+R800X4十R2006.01^-21^-2R200+R400十R800X5+R2007.01-21^-2R200十R400+R800X6+R2008.01-21-2R200+R400+RgooX7+R2009.01^-21-2R200+R400+R800X8+R20010.01-21--2R200十R400+R800X9+R200注:表中R为玻璃布.3.3.2布毡结构铺层由短切玻璃纤维毡和玻璃纤维无捻粗纱正交布交替用不饱和聚醋树脂铺糊成型的层合板。其铺层设计如表3。表3表面毡层合板厚度铺层设计胶衣层数(40g/m"或50g/m")力Inl规格〔g/m")X层数层数4.01-21M300十(M300+R400)X2+M3004.51^-21-2(M300+R400)X3-+3005.01-21^-2(M300十R400X2+M300+R800十M3005.51^-21-2M300+R400十(M300+R860X2+M3006.01-21^-2(M300+R800)X3十M3007.0121-2M300X2+R400+(M300+R800X2+M300X28.01-21-2(M300+R800X4+M3009.01^-21-2(M300+R400X4+M300+R400+M30010.01-21-2M300+(M300十R800)X4+M300+R400+M300注:表中R为玻璃布,M为短切毡。3.3.3层合板厚度计算对于固化后的树脂与毡的铺层按每平方米100g重毡的薄层板的平均厚度为0.25mm计算;对于固化后的树脂与粗纱布铺层,按每平方米100g重粗纱布的薄层板的平均厚度为。13mm计算。该平均厚度用于设计计算,实际施工中层合板的厚度允许在平均厚度士1500范围内变动。

Gs/T16167一19963.3.4玻璃钢层合板的厚度应满足强度和刚度的要求,且不得小于4mm,3.4铺层成型工艺3.4.1模具3.4.1.1模具应有足够的支撑以保持其整体形状和光顺的线型。3.4.1.2用于建造模具的材料应不影响树脂的固化。3.4.1.3模具应使用专用模具胶衣树脂制成。3.4.2层合3.4.2.1在上脱模剂之前,模具应充分清洁、干燥,并使之具有工场温度和湿度的条件。脱模剂应对胶衣树脂无不良影响。3.4-2.2胶衣树脂由刷子、滚子或喷涂工具涂敷成厚度在0.4^-0.6mm之间的均匀薄层。3.4.2.3胶衣树脂在凝胶后到铺敷第一层玻璃纤维增强材之间的暴露时间不得超过树脂厂的规定且若事先未征得主管机关同意时不得暴露过夜。艇体的胶衣上应先铺上一层重量为40g/m"或50g/m"的表面毡,其树脂与玻璃之比不得低于2.5c1,并需轻轻加以滚压。3.4.2.4每一层都应按认可的顺序和方向铺敷增强材料,并充分浸透树脂和滚压到所需的玻璃含量层合板(不包括胶衣)的玻璃含量按公式(1)计算:G=2.56/[(3072T/W)+1.361······,.·········”·⋯⋯(1)式中:仅—层合板(不包括胶衣)的玻璃含量;T-测得的层合板厚度(不包括胶衣),mm;w—层合板中全部玻璃增强材的重量,g/mze3.4.2.5当层合中断而使暴露的树脂凝胶时,以后在该面积上铺敷的第一层增强材,应为短切玻璃纤维型的材料。3.4.2.6增强材的布置,应使整个层板保持强度的连续性;增强材的接头应为搭接,搭接宽度应不小于50mm,相邻两搭接层的中心线间隔应不小于100mm,3.4.2.7层合板应由验船师抽查试验。3.4.3脱模和固化3.4.3.1敷层结束后,脱模前应在模具中停留一段时间,使树脂固化。这段时间应随树脂的类型和层合板的结构而异,但不得小于12h或树脂厂所规定的时间。3.4-3.2脱模时,艇体应给于足够的加强和支承,以减少变形。3.4.3.3层合板的巴氏($arcol)硬度未达到树脂厂规定的值时,不得移出成型间,以使层板在合适的温度和湿度环境中继续固化达到要求。3.5层合板力学性能3.5.1按3.3.1要求制成的层板,通过其试件测定的力学性能应符合表4,表4项目单位数值极限拉伸强度N/mm"180拉伸模量N/mm"11000极限弯曲强度N/mm"180弯曲模量N/mm"11000冲击韧性k)/m"2503.5.2按3.3.2要求制成的布毡结构层合板,通过其试件测定的力学性能应符合表5。4

GB/T16167一1996表5项目数值,N/mm"极限拉伸强度123.5拉伸模量8000极限弯曲强度171.6弯曲模量7549极限压缩强度117.2压缩模量6862.7极限剪切强度62剪切模量3088.2层间剪切强度17.254层板性能试验方法玻璃钢层合板性能试验项目及其试验方法如表6。表6试验项目试验方法标准GB2408塑料燃烧性能试验方法水平燃烧法阻燃试验GB8924玻璃纤维增强塑料撤烧性能试验方法氧指数法拉伸试验GB1447玻璃纤维增强塑料拉伸试验方法压缩试验GB1448玻璃纤维增强塑料压缩试验方法弯曲试验GB1449玻璃纤维增强塑料弯曲试验方法剪切试验GB3355纤维增强塑料纵横剪切试验方法层间剪切试验GB1450.1玻璃纤维增强塑料层间剪切强度试验方法附加说明:本标准由中国船舶工业总公司提出。本标准由广州造船厂归口。本标准由广州造船厂负责起草。本标准起草人蒋炳成。'

您可能关注的文档

- GBT 15972.5-1998 光纤总规范 第5部分环境性能试验方法.pdf

- GBT 1600-2001 农药水分测定方法.pdf

- GBT 1601-93 农药pH值的测定方法.pdf

- GBT 1602-2001 农药熔点测定方法.pdf

- GBT 1603-2001 农药乳液稳定性测定方法.pdf

- GBT 1604-1995 商品农药验收规则.pdf

- GBT 1605-2001 商品农药采样方法.pdf

- GBT 16150-1995 农药粉剂、可湿性粉剂细度测定方法.pdf

- GBT 16165-1996 水听器相位一致性测量方法.pdf

- GBT 16168-1996 海洋结构物大气段用涂料加速试验方法.pdf

- GBT 16301-1996 船舶机舱辅机振动烈度评价.pdf

- GBT 16302-1996 自由降落救生艇技术条件.pdf

- GBT 16303-1996 自由降落救生艇降放装置技术条件.pdf

- GBT 16305-1996 扭转振动减振器.pdf

- GBT 1637-2003 可溶性还原染料 染色色光和强度的测定.pdf

- GBT 1638-2003 可溶性还原染料 印花色光和强度的测定.pdf

- GBT 1646-2003 2-萘酚.pdf

- GBT 1648-2001 H-酸单钠盐(1-萘胺-8-羟基-3,6-二黄酸单钠盐).pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明