- 247.91 KB

- 2022-04-22 11:32:27 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中华人民共和国国家标准海洋结构物大气段用涂料GB/"r16168一1996加速试验方法Acceleratedtestmethodsforatmosphericsurfacecoatingsystemsforoffshorestructures1主题内容与适用范围本标准规定了海洋结构物大气段用涂料加速试验方法的试验方案、试验设备、试样制备、试验条件、试验结果评定及试验报告。本标准适用于选择近海平台及设施等海洋结构物大气段用防护涂料的加速试验方法。2引用标准GB1766漆膜耐候性评级方法GB/T1771色漆和清漆耐中性盐雾性能的测定GB8923涂装前钢材表面锈蚀等级和除锈等级GB9277.2色漆涂层老化的评价第二部分:起泡等级的评定GB9277.3色漆涂层老化的评价第三部分:生锈等级的评定GB9277.4色漆涂层老化的评价第四部分:开裂等级的评定GB9277.5色漆涂层老化的评价第五部分:剥落等级的评定GB9286色漆和清漆漆膜的划格试验GB9754色漆和清漆不含金属颜料的色漆漆膜之200,60。和85。镜面光泽的测定GB10834船舶漆耐盐水性的测定盐水和热盐水浸泡法GB11186.3涂膜颜色的测量方法第3部分:色差计算GB11190色漆、清漆、喷漆及有关产品的光一水曝露设备(碳弧型)及实施方法GB/T13288涂装前钢材表面粗糙度等级的评定(比较样板法)3试验方案3.,概述在试验中对所有徐料体系要求采用3.2条所列的试验方案中的一种或几种。每种试验方案至少试验4000h。并应考虑如下几点:根据涂料的使用条件选择适当的试验方案;b对所有涂料体系的评定应在相同的曝露试验条件下进行;不允许从一组试验的数据外推到另一组上,d.当一种试验方案不能包括所有的试验涂料体系时,应选择一种专门的涂料体系作为比较不同试验方案的参照标准。推荐选择已经使用过的优质涂料体系作参照。3.2加速试验方案国家技术监督局1996一01一25批准1996一10一01实施

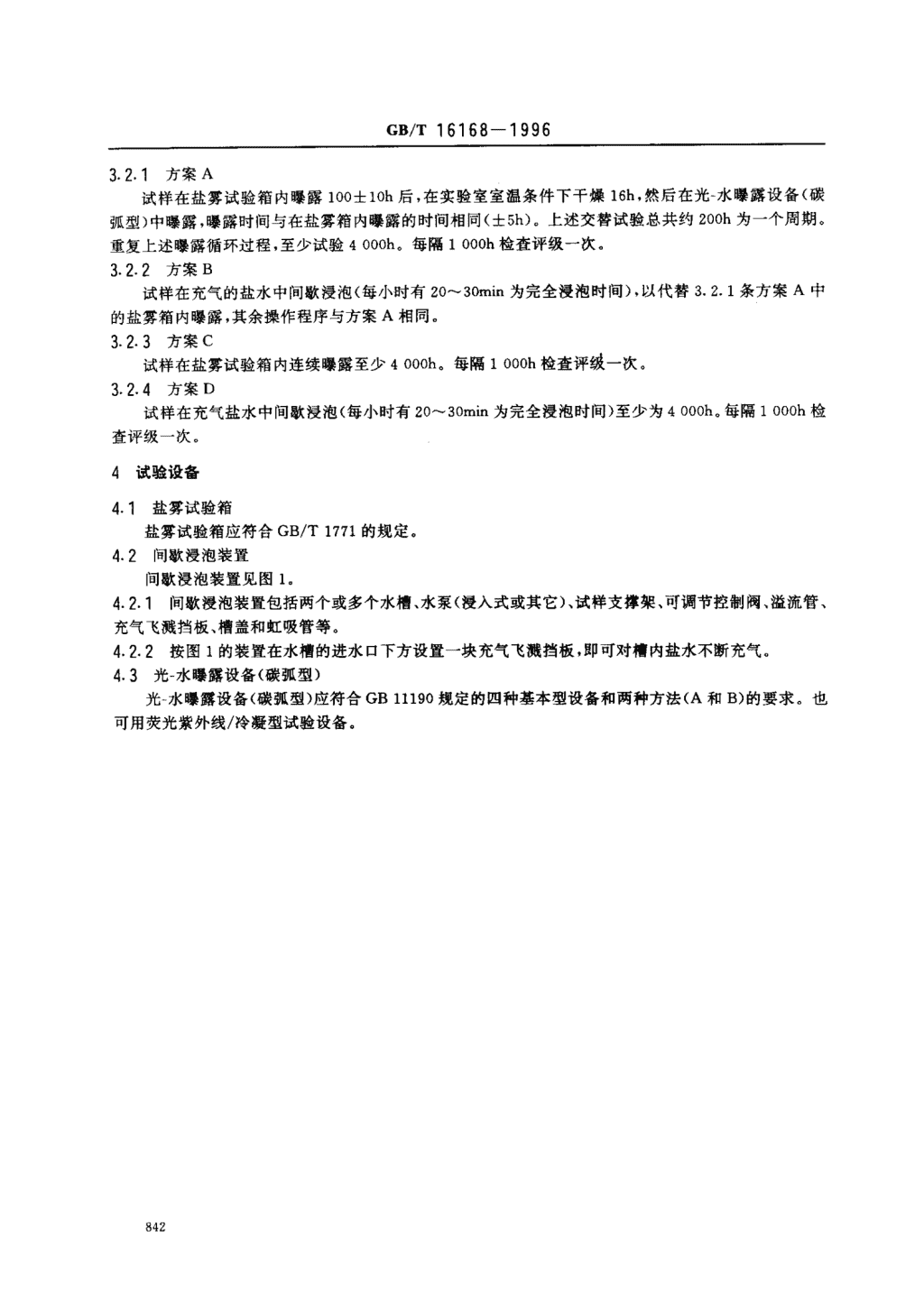

GB/T16168一19963.2.1方案A试样在盐雾试验箱内曝露10。士10h后,在实验室室温条件下干燥16h,然后在光一水曝露设备(碳弧型)中曝露,曝露时间与在盐雾箱内曝露的时间相同(士5h)。上述交替试验总共约200h为一个周期。重复上述曝露循环过程,至少试验4oooh。每隔1000h检查评级一次。3.2.2方案B试样在充气的盐水中间歇浸泡(每小时有20^-30min为完全浸泡时间),以代替3.2.1条方案A中的盐雾箱内曝露,其余操作程序与方案A相同。3.2.3方案C试样在盐雾试验箱内连续曝露至少4oooh。每隔1000h检查评级一次。3.2.4方案D试样在充气盐水中间歇浸泡(每小时有20^-30min为完全浸泡时间)至少为4oooh。每隔1000h检查评级一次。4试验设备4.1盐雾试验箱盐雾试验箱应符合GB/T1771的规定。4.2间歇浸泡装置间歇浸泡装置见图1,4.2.1间歇浸泡装置包括两个或多个水槽、水泵(浸入式或其它)、试样支撑架、可调节控制阀、溢流管、充气飞溅挡板、槽盖和虹吸管等。4.2.2按图1的装置在水槽的进水口下方设置一块充气飞溅挡板,即可对槽内盐水不断充气。4.3光一水曝露设备(碳弧型)光一水曝露设备(碳弧型)应符合GB1119。规定的四种基本型设备和两种方法(A和B)的要求。也可用荧光紫外线/冷凝型试验设备。

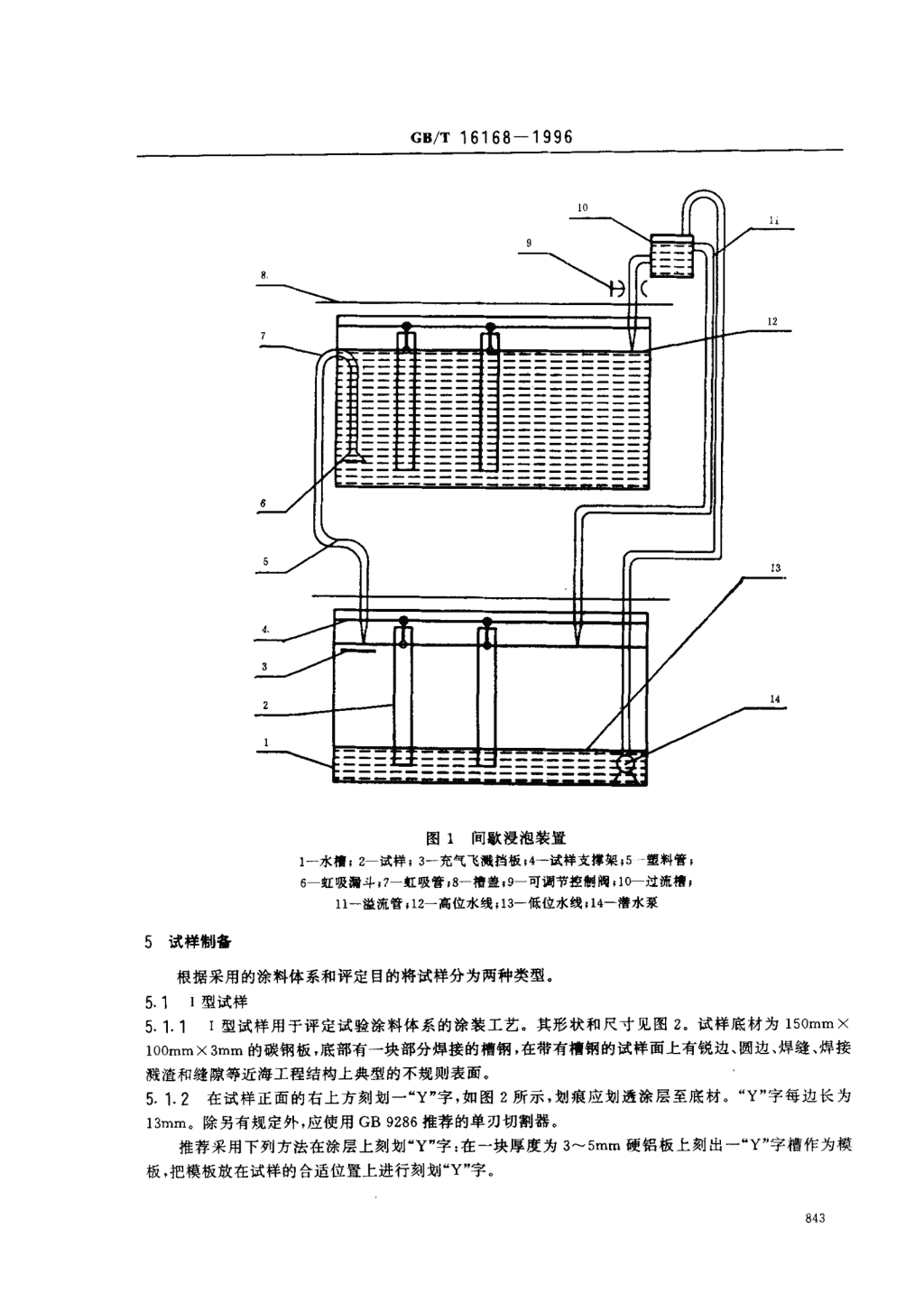

Ge/T16165一1996图1间歇浸泡装置1一水摘;2一试样;3一充气飞截挡板,4一试样支撑架;5塑料管6-虹吸漏斗;7一虹吸管,8-格盖,9一可调节控制阀;1。一过流槽,11-溢流管;12-高位水线;13一低位水线;14-潜水泵5试样制备根据采用的徐料体系和评定目的将试样分为两种类型。5.11型试样5.1.1工型试样用于评定试验涂料体系的涂装工艺。其形状和尺寸见图2。试样底材为150mmX100mmX3mm的碳钢板,底部有一块部分焊接的槽钢,在带有槽钢的试祥面上有锐边、圆边、焊缝、焊接溅渣和缝隙等近海工程结构上典型的不规则表面。5.1.2在试样正面的右上方刻划一“Y”字,如图2所示,划痕应划透涂层至底材。..Y”字每边长为13mm。除另有规定外,应使用GB9286推荐的单刃切割器。推荐采用下列方法在涂层上刻划“Y”字:在一块厚度为3-5mm硬铝板上刻出一“Y”字槽作为模板,把模板放在试样的合适位置上进行刻划“Y”字。843

GB/T16168一1996经过最初100h的盐雾或间歇盐水浸泡后应检查“Y”区暴露的底材表面,若没有锈蚀发生,再次刻划,直至暴露钢底材,继续试验。图21型试样1一缝隙.2-柑内焊接区;3一点固焊,4-娜绝.5-焊接资渡;6-0Y”字刻痕i7一锐边;8-圆边5.2I型试样5.2.11型试样用于评定不带典型不规则表面结构区的涂料体系。其形状和尺寸见图3。除另有要求外,试样底材应使用接近实际应用的钢的牌号。其尺寸为200mmXl00mmX3mm.5.2.2在试样表面上制造一倒置0v”裸解钢表面区.可以采用下列方法获得:用一略小于“v"型区的粘胶带贴在已表面处理清洁的试样底材上,然后进行涂装,当全部涂装工作完成后,切割粘胶带边缘的涂层并除去残留的粘胶带。可用No4/0金刚砂纸轻轻打磨倒“v"m区以除去残留的粘胶液。5.3除另有规定外,应按GB8923中Sa2合的除锈等级要求制备试样。表面粗糙度按GB/T13288规定,R,为40-70am.

GB/T16168一1996图31型试样1-附粉力试验区.2一裸峨切表面区门一弯曲试脸区5.4涂装5.4.1涂料体系的涂装工作应按涂料生产厂提供的技术要求进行。5.4.2底漆的涂装应和表面除锈清洁工作在同一天完成。若采用礴化底漆时,预涂底漆和下一道涂层应当和试样底材的表面除锈清洁工作在同一天进行,以保证试样制备条件相同。也可在某种程度上提供模拟现场涂装条件。5.4.3涂料体系涂装和干燥时环境温度为23士2r。干燥时间应按涂料生产厂的要求而定。若需特殊环境(例如低温涂装和干燥),应在这些条件下制备附加的试样,其尺寸和表面处理要求与5.1,5.2和5.3条规定相同。6试验条件6.,盐雾试验箱试验溶液、试样的曝露方法、操作条件和试验步骤应符合GB/T1771的有关规定。6.2间歇浸泡装置6.2.1全部试样应均等的支放或悬挂在试验槽内。6.2.2盐水溶液按GB/T1771第3章方法配制。也可以按GB10834第5.1条方法配制。6.2.3槽内盐水溶液温度应控制在21-270C,但也可以有所变化以适应特殊的试验需要,如采用较高

GB/T16168一1996的溶液温度(例如38"C)将会有较高的腐蚀速率6.2.4槽内的盐水溶液因易于被氧化铁或其它杂质所污染,要求定期更换.通常在每隔1000h检查评级时更换。6.3光一水曝露设备(碳弧型)试样的安装和状态调节应符合GB11190的规定,试验方法应符合GB11190第5.2条方法A或第5.3条方法B,7试验结果评定了.1每隔1000h或评级评分时,从试验箱内取出试样,用自来水缓缓地冲洗试样表面,去掉疏松的沉积物,在试样干燥前评定.7.2如采用3.2.1和3.2.2条试验方案时,每隔200h作一次定性直观检查。记录试样的不同部位,即平面、锐边、圆边和槽型区等部位涂层的情况:起泡的大小和密度;生锈面积和锈点大小;开裂数量和大小以及剥落面积和大小等。7.3如采用3.2.3和3.2.4条试验方案时,每隔1000h取出试样,按7.1条要求清洁试祥、干燥和拍摄彩色照片。在试验全部结束后,按下列内容检查涂层老化破坏的程度(必要时可做破坏性检查):a在人工划伤区涂层下丝状腐蚀的扩展;b.总剥离面积中剥离的百分比;c.附着力采用下列两种方法之一进行:方法1:按GB9286规定进行;方法2:清洁涂层表面,刻透涂层划一条长25mm的切线,然后以相距5,4,3,2和lmm递减间隔刻切涂层,切线长度为25mm,根据涂层剥离的情况加以评分,如表1所示:表1附着力评分表评分切线间隔nI们1剥离开始涂层间剥离502424346268189不剥离10d.锐边边缘的破坏:生锈、起泡、裂纹、开裂、褪色和剥离;e.起泡的位置、大小和密度;f.槽积水区涂层的破坏:生锈、起泡、裂纹、开裂、褪色和剥离;9.试样平面区涂层的破坏:生锈、起泡、裂纹、开裂、褪色和剥离;h涂层表面的粉化和疏松;i、光泽、平光光泽;J.颜色变化。7.4在每一种带破坏性检查后应拍摄试祥的彩色照片或幻灯片以作对照比较。如要对由老化引起的颜色变化进行定量色度评定,可采用GB11186.3规定的方法。

GB/T16168一19967.5采用数字系统来记录试样的试验结果。推荐表2和表3两种评分体系。但对同批试样应采用同一种评分体系。表2涂装试样评级表重要因子评级项目评级标准和方法评分加权评分(或加权因子)丝状腐蚀和剥离附录A(补充件)起泡大小附录B〔补充件)数量附着力GB9286弯曲试验附录C(补充件)“V”字区锈蚀情况附录D(平卜充件)其它需要项目总计表3表面涂层评级表重要因子评级项目评级标准评分加权评分(或加权因子)光泽GB9754起泡GB9277.2生锈GB9277.3开裂GB9277.4剥落GB9277.5粉化GB1766附着力GB9286其它项目总计7.5.1每一种评级项目的加权评分是该项目的评分和该项目的重要因子(或加权因子)乘积。了5.2重要因子的选择应在试验前确定.7.5.3每种评级项目的重要因子的确定应根据该项目在整个试验方案中的重要性和实际应用要求来决定。8试验报告试验报告包括下列内容:试验涂料体系的产品型号、名称、商标、批次、出厂日期和生产厂试验涂料体系涂装情况,见表4;

GB/T16168一1996表4涂装情况表涂层编号涂料名称涂层厚度第一道第二道第三道第四道总计么试样编号;止试样制备时间;已试验开始时间;卜试验结束时间;咨试验方案和试验条件;h.试验结果(记录和照片);.L试验单位和试验人。

GB/T16168一1996附录A丝状腐蚀和剥离的定t评定方法(补充件)A1评定范围可用刀片轻轻去掉所有已失去粘结的涂层,定出从倒“v^型区边缘涂层起泡、丝状腐蚀和剥离的范虱A2评分方法评分方法见表A1,表A1评分巳失去枯结涂层范圈,mm1009>0-1.58>1.5~37>3~4.56>4.5~65>6^-7.54>7.5-93>9-10.52>10.5-121>12附录B拐泡的评定方法(补充件)B1起泡的大小和评分见表Bl>表B1评分等级(GB9277.2的表2)10SO8S16S24S32S40S5

GB/T16168一1996B2起泡的数量和评分见表B2,表B2评分等级(GB9277.2的表1)1008162432405附录C奄曲试验的评定方法(补充件)C1适用范围弯曲试验的比较仅适用于同一体系内,例如无机硅酸锌底漆对无机硅酸锌底漆,环氧类对环氧类。C2方法概述在试样左上角标出弯曲试验区范围(见图3),把试样夹在台钳上,在对角线处弯曲成900,然后再回复原始状态,用刀片轻轻去掉在25mm对角线范围内所有已疏松的涂层,用一透明的计算方格计算已取掉涂层的面积。C3评分方法评分方法见表Cl.表C1评分已取掉涂层的范围,%1009>0-108>10--207>20^-306>30-405>40-504>50-603>60-702>70-800>80

GB/T16168一1996附录D倒"V"型区锈蚀评定方法(补充件)D1评定方法评定方法见表D1,表D1评分锈蚀情况8轻s中等4较里2严重附加说明:本标准由中国船舶工业总公司提出。本标准由全国涂料和颜料标准化技术委员会归口。本标准由中国船舶工业总公司洛阳船舫材料研究所、中国海洋石油总公司海洋石油开发工程设计公司负责起草。本标准主要起草人金晓鸿、朱承德、叶美琪、张尔茹。'

您可能关注的文档

- GBT 1600-2001 农药水分测定方法.pdf

- GBT 1601-93 农药pH值的测定方法.pdf

- GBT 1602-2001 农药熔点测定方法.pdf

- GBT 1603-2001 农药乳液稳定性测定方法.pdf

- GBT 1604-1995 商品农药验收规则.pdf

- GBT 1605-2001 商品农药采样方法.pdf

- GBT 16150-1995 农药粉剂、可湿性粉剂细度测定方法.pdf

- GBT 16165-1996 水听器相位一致性测量方法.pdf

- GBT 16167-1996 救生艇壳体玻璃纤维增强塑料层合板技术条件.pdf

- GBT 16301-1996 船舶机舱辅机振动烈度评价.pdf

- GBT 16302-1996 自由降落救生艇技术条件.pdf

- GBT 16303-1996 自由降落救生艇降放装置技术条件.pdf

- GBT 16305-1996 扭转振动减振器.pdf

- GBT 1637-2003 可溶性还原染料 染色色光和强度的测定.pdf

- GBT 1638-2003 可溶性还原染料 印花色光和强度的测定.pdf

- GBT 1646-2003 2-萘酚.pdf

- GBT 1648-2001 H-酸单钠盐(1-萘胺-8-羟基-3,6-二黄酸单钠盐).pdf

- GBT 1648-2007 1-萘胺-8-羟基-3,6-二磺酸单钠盐(H-酸单钠盐).pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明