- 139.04 KB

- 2022-04-22 11:38:11 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS83.120Q23巧黔中华人民共和国国家标准GB/T3856-2005代替GB/T3856-1983单向纤维增强塑料平板压缩性能试验方法Testmethodforcompressionpropertiesofunidirectionalfiberreinforcedplastics2005-05-18发布2005-12-01实施中华人民共和国国家质量监督检验检疫总局发布中国国家标准化管理委员会

GB/T3856-2005o9吕本标准对应于ASTMD3410/D3410M-94(聚合物复合材料平板剪载荷非支承梁压缩性能标准试验方法》,与ASTMD3410/D3410M-94的一致性程度为非等效。本标准与ASTMD3410/341OM-94的主要区别有:—本标准只采用圆形夹具一种方法;一一本标准只规定一种试样尺寸;—本标准采用Si单位制。本标准代替GB/T3856-1983《单向纤维增强塑料平板压缩性能试验方法》。本标准与GB/T3856-1983相比主要变化如下:—增加了“范围”一章(见第1章);—增加了“规范性引用文件”一章(见第2章);—增加了“方法概要”一章(见第3章)。本标准的附录A为规范性附录。本标准由中国建筑材料工业协会提出。本标准由全国纤维增强塑料标准化技术委员会归口。本标准由哈尔滨玻璃钢研究院负责起草。本标准主要起草人:郭淑齐、石建军、侯涤洋、陶云宝、林国荣、张根荣。本标准于1983年首次发布,本次为第一次修订。

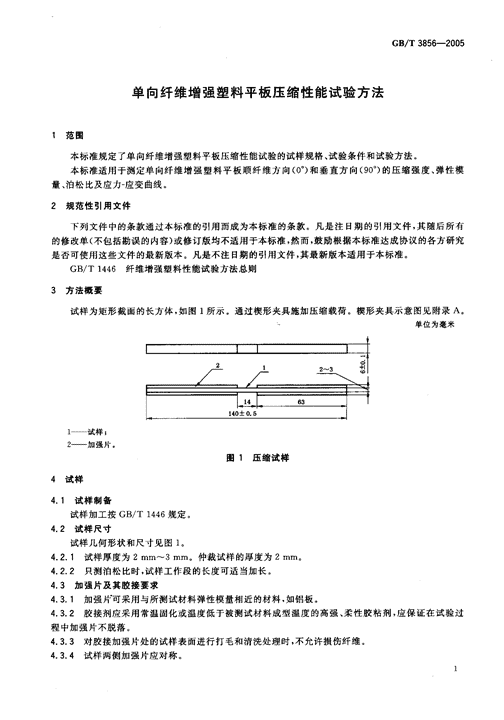

GB/T3856-2005单向纤维增强塑料平板压缩性能试验方法范围本标准规定了单向纤维增强塑料平板压缩性能试验的试样规格、试验条件和试验方法。本标准适用于测定单向纤维增强塑料平板顺纤维方向(00)和垂直方向(900)的压缩强度、弹性模量、泊松比及应力一应变曲线。规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1446纤维增强塑料性能试验方法总则方法概要试样为矩形截面的长方体,如图1所示。通过楔形夹具施加压缩载荷。楔形夹具示意图见附录A.单位为毫米后1—试样;2—加强片。图1压缩试样试样4.1试样制备试样加工按GB/T1446规定。4.2试样尺寸试样几何形状和尺寸见图1,4.2.1试样厚度为2mm-3mm。仲裁试样的厚度为2mm,4.2.2只测泊松比时,试样工作段的长度可适当加长。4.3加强片及其胶接要求4.3.1加强片可采用与所测试材料弹性模量相近的材料,如铝板。4.3.2胶接剂应采用常温固化或温度低于被测试材料成型温度的高强、柔性胶粘剂,应保证在试验过程中加强片不脱落。4.3.3对胶接加强片处的试样表面进行打毛和清洗处理时,不允许损伤纤维。4.3.4试样两侧加强片应对称。

GB/T3856-20054.4试样数f每组试样数量应不少于5个,仲裁试验应不少于10个。5试验条件5.1试验标准环境条件试验标准环境条件按GB/T1446规定。5.2试样状态调节试样状态调节按GB/T1446规定。5.3试验设备试验设备按GB/T1446规定。5.4加载速度加载速度为1mm/min-2mm/min。仲裁试验时为1mm/min,5.5试验夹具压缩试验的夹具示意图见附录A中图A.1,或采用其他适宜的夹具。5.6应变片测f若采用应变片测量时,其栅长不应大于3mm,试样两侧应变片应对称。6试验准备6.1将合格的试样编号并测量工作段内任意三处的宽度和厚度,取算术平均值。6.2试样测量精度要求按GB/T1446规定。6.3将试样装在压缩夹具里,见附录A中图A.2。在压缩夹具上下楔块中间放置预载垫,使两楔块之间的距离保持为14mm。放在试验机的压板上,对准中心,加预载。6.4载荷的大小以保证夹具可靠地夹紧试样为限,并使套筒能自由移动。卸去载荷,取出预载垫。7试验7.1测定压缩强度时,均匀、连续施加载荷,直到试样破坏,记录最大载荷值及试样破坏形式。7.2测量压缩模量、泊松比及应力一应变曲线时,施加初载(约5%的破坏载荷),检查和调整试样及仪表,使其处于正常工作状态,然后连续加载荷,自动记录相应的应变。或采用分级加载,级差为5%-10%的破坏载荷(测定压缩弹性模量和泊松比时,至少5级),记录各级载荷和相应的应变值。7.3绘制载荷一应变曲线。7.4加强片脱落、端头挤压破坏以及破坏仅发生在加强片内的试样应予作废。当同批有效试验数据不足5个或仲裁试验不足10个时,应重作试验。8计算8.1压缩强度按公式(1)计算:式中:a}—压缩强度,单位为兆帕(MPa);Pb—破坏载荷,单位为牛(N);b—试样宽度,单位为毫米(mm);h一一试样厚度,单位为毫米(mm).8.2压缩弹性模量按公式(2)计算:

GB/T3856-2005△尸···.··.·。。········.·。二(2)bxhx△£式中:E}—压缩弹性模量,单位为兆帕(MPa);OP—载荷一应变曲线上初始直线段的载荷增量,单位为牛(N);△。—与△尸对应的应变增量。注:荷载一应变曲线无初始直线段时,则取初始切线模量或割线模量作为弹性模量。8.3绘制压缩应力一应变曲线。8.4压缩泊松比按公式(3)计算:一CZ⋯。..·..·.········一(3)l}=E丁式中:八—压缩泊松比;。1—应力一应变曲线初始直线段内的纵向应变;£。一一对应于。,的横向应变。注:当应力一应变曲线无初始直线段时,则按8.2所注方法处理。试验结果试验结果按GB/T1446规定口10试验报告试验报告包括以下全部或部分内容:a)本标准号;b)实验项目名称;c)试验用材料种类及来源;d)加强片材料、胶粘剂和胶接工艺;e)试样编号、尺寸、外观质量及数量;f)每组试样的比重和含胶量;B)试验温度、相对湿度及试样状态调节;h)试验设备及仪器仪表的型号、量程;i)试验过程中异常现象;J)试验结果,注明试样的单值;k)试验人员、日期及其他。

GB/T3856-2005附录A(规范性附录)压缩夹具及其装配示意图A.1压缩夹具尺寸及示意图见图A.1和表A.1.1-楔块;2—套筒;3—外夹头;4—预载垫图A.1压缩夹具示意图表A.1单位为毫米代号尺寸一代号尺寸ae十:1一eGg一执b3}0f33士0.0318‘一gd一h38A.2压缩夹具装配示意图如图A.2所示。

GB/T3856-2005单位为毫米1-楔块;2-套筒;3—预载垫;4楔块;5—试样图A.2压缩夹具装配示意图'

您可能关注的文档

- GBT 3428-2002 架空绞线用镀锌钢线.pdf

- GBT 3667.1-2005 交流电动机电容器 第1部分:总则---性能、试验和定额----安全要求----安装和运行导则.pdf

- GBT 3719-1988 工具显微镜.pdf

- GBT 3720-1988 光学长度计量仪器 基本参数.pdf

- GBT 3797-2005 电气控制设备.pdf

- GBT 3810.7-2006 陶瓷砖试验方法 第7部分:有釉砖表面耐磨性的测定.pdf

- GBT 3810.8-2006 陶瓷砖试验方法 第8部分:线性热膨胀的测定.pdf

- GBT 3810.9-2006 陶瓷砖试验方法 第9部分:抗热震性的测定.pdf

- GBT 3855-2005 碳纤维增强塑料树脂含量试验方法.pdf

- GBT 3857-2005 玻璃纤维增强热固性塑料耐化学介质性能试验方法.pdf

- GBT 3886.1-2001 半导体电力变流器 用于调速电气传动系统的一般要求 第1部分:关于直流电动机传动额定值的规定.pdf

- GBT 3953-1983 电工圆铜线.pdf

- GBT 3955-1983 电工圆铝线.pdf

- GBT 3961-1993 纤维增强塑料术语.pdf

- GBT 3985-1995 石棉橡胶板.pdf

- GBT 4311-2000 米波调频广播技术规范.pdf

- GBT 4465-2003 碱性染料 染色色光和强度的测定.pdf

- GBT 4466-2003 还原染料 悬浮体轧染色光和强度的测定.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明