- 243.76 KB

- 2022-04-22 13:35:44 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS25.100.30J41a亘中华人民共和国国家标准GB/T28248—20122012—03—09发布印制板用硬质合金钻头Cementedcarbidedrillsforprintedboards2012—07—01实施宰瞀鹘鬻瓣警矬瞥星发布中国国家标准化管理委员会及113

刖罱本标准按照GB/T1.1—2009给出的规则起草。本标准由中国机械工业联合会提出。本标准由全国刀具标准化技术委员会(SAC/TC91)归口。本标准起草单位:深圳市金洲精工科技股份有限公司。本标准主要起草人:屈建国、肖真健、付连字、王志兴。GB/T28248--2012

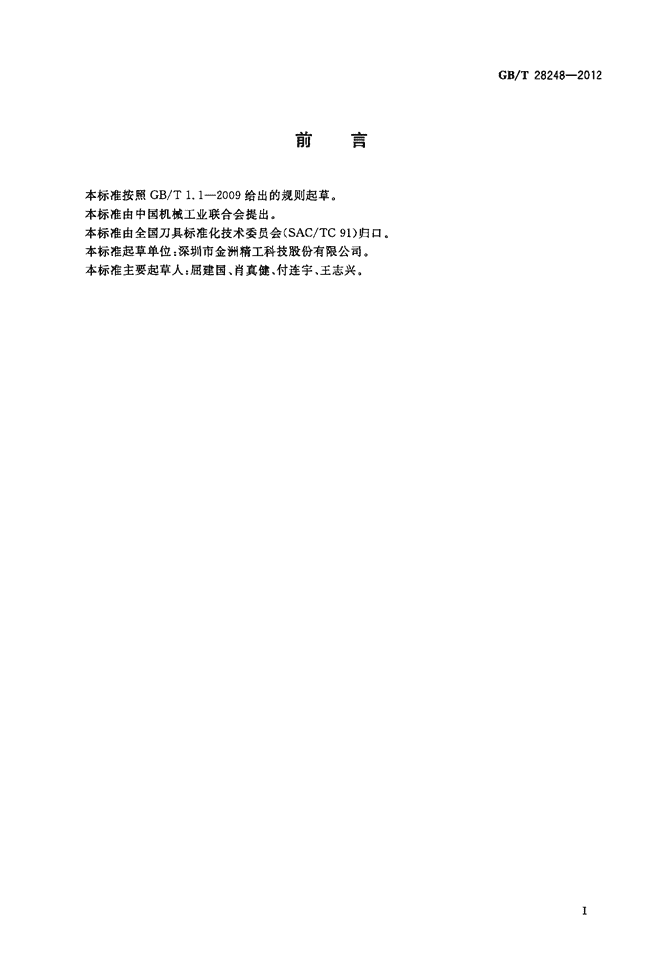

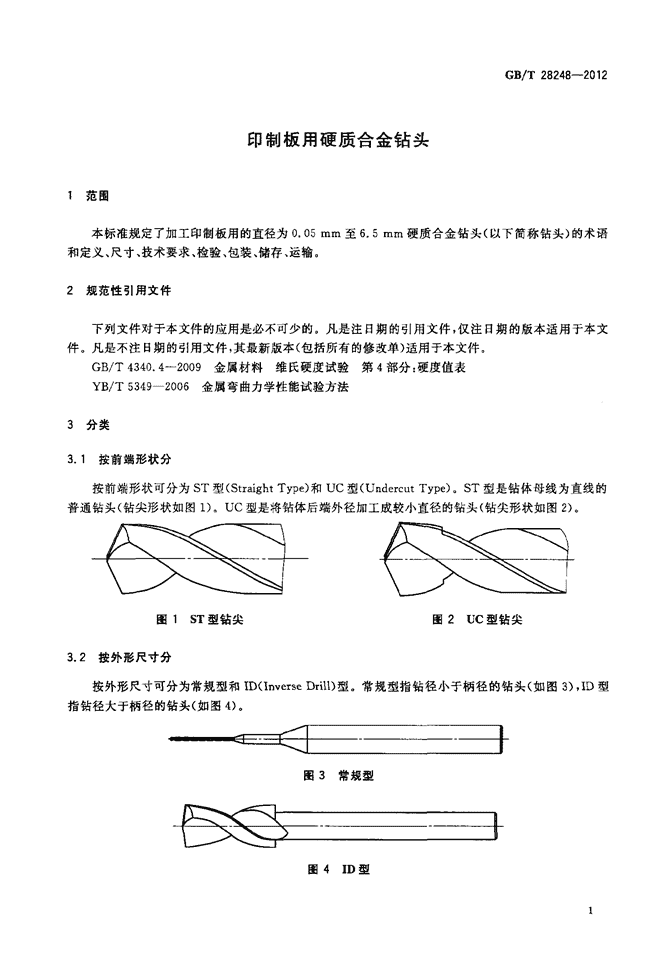

1范围印制板用硬质合金钻头GB/T28248--2012本标准规定了加工印制板用的直径为0.05mm至6.5mm硬质合金钻头(以下简称钻头)的术语和定义、尺寸、技术要求、检验、包装、储存、运输。2规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T4340.4—2009金属材料维氏硬度试验第4部分:硬度值表YB/T53492006金属弯曲力学性能试验方法3分类3.1按前端形状分按前端形状可分为ST型(StraightType)和UC型(UndercutType)。ST型是钻体母线为直线的普通钻头(钻尖形状如图1)。UC型是将钻体后端外径加工成较小直径的钻头(钻尖形状如图2)。图1ST型钻尖图2UC型钻尖3.2按外形尺寸分按外形尺寸可分为常规型和ID(InverseDrill)型。常规型指钻径小于柄径的钻头(如图3),ID型指钻径大于柄径的钻头(如图4)。图3常规型图4ID型

标准分享网www.bzfxw.com免费下载GB/T28248--20123.3按柄径分按柄径可分为3.175mm柄径和2mrG柄径两种钻头。3.4按用途分按用途可分为常规钻孔的钻头和用于加工狭槽的槽钻两种。4术语和定义下列术语和定义适用于本文件。4.1横刃chiseledge4.2由两个后刀面相交所形成的刀刃(见图5中X)。.A潞《一/图5横刃钻芯增量webtaper从钻头尖部向钻体容屑槽末端方向的钻芯增量值与测量长度的比率,也称钻芯梯度(见图6中H)。/n、\U图6钻芯增量4.3钻柄倒角/圆角chamferangle钻柄末端处的角度或圆弧,在钻柄末端处进行倒角或倒圆角,是为了方便装卸钻头(见图7中c)。4.4钻径drilldiameter钻体的实际尺寸,在靠近钻尖处测量(见图7中d)。4.5刃瓣land钻体的螺旋部分,它包括刃带(见图7中E)和刃背(见图7中F)两个部分。4.6刃瓣宽度widthofflutedland相邻容屑槽之间钻体周边部分的宽度,也即刃带导向刃和后刃间的距离,在垂直于刃带的导向刃方向测量(见图7中s。)。2

图7钻头参数示意图GB/T28248—20124.7沟幅比flutelandratio钻体某一位置处容屑槽宽度和刃瓣宽度的比率。4.8刃带宽度widthofmargin在垂直于刃带边缘(即副切削刃)的方向上测量的刃带的宽度(见图7中6)。4.9刃背直径bodyclearancediameter刃带后面的刃背的直径(见图7中ds)。4.10总长overalllength分别通过钻头的横刃和柄部末端的两个垂直于钻头轴线平面问的距离(见图7中L。)。4.11后面flank在钻尖上由主切削刃、刃瓣边界线、另一容屑槽边界线和横刃所形成的表面,称为后面,它包括第一后面(见图7中A)和第二后面(见图7中B)两部分。4.12顶角pointangle两主切削刃投影间的夹角,在通过轴线且平行于主切削刃的平面内,主切削刃与轴线的夹角值的两3

标准分享网www.bzfxw.com免费下载GB/T28248--2012倍为顶角值(见图7中一)。4.13第一后角primaryfaceangle在钻尖切削刃的外角处测得的余隙角(见图7中a。)。4.14第二后角secondaryfaceangle第一后刀面的余隙角(见图7中a。)。4.15柄shank用于钻机夹固和传动的部分。4.16柄径shankdiameter钻头柄部的直径(见图7中D)。4.17钻芯厚度webthickness在垂直于轴线平面内测量的两容屑槽底部之间的最小尺寸(见图7中K)。4.18槽长flutelength钻尖顶点和钻体容屑槽末端最远点的两个垂直于钻头轴线平面间的距离(见图7中L:)。4.19过渡台step连接钻体与钻柄之间的部分(见图7中P)。4.20螺旋角helixangle刃带导向刃上一点的切线与钻体轴线之间的夹角(见图7中7)。4.21缺口chips4.224.234钻尖切削刃口上有缺口、裂纹、孔隙等(见图8中箭头标注)。。—●●—肛p.‘《0’图8缺口门一声《∥图9外倾外倾(或称头大)flare第一后刀面在钻头周边处的宽度大于其在钻尖中心处的宽度(见图9中箭头标注)。内倾(或称头小)negative第一后刀面在钻头周边处的宽度小于其在钻尖中心处的宽度(见图10中箭头标注)。

4.244.254.26门≯《V图10内倾GB/T28248--2012门——》《U图11分离分离gap钻尖第一后面与第二后面之间交线的一种错位情况,两个第一后面互不接触(见图11中箭头标注)。重叠overlap钻尖第一后面与第二后面交线的一种错位情况,两个第二后面互不接触(见图12中箭头标注)。钩形hook钻尖主切削刃出现凹的情形(见图13中箭头标注)。——门p《∥图12重叠门p‘《U图13钩形4.27后弯layback钻尖主切削刃出现凸的情形(见图14中箭头标注)。4.28大小面offset第一后刀面宽度出现不一致的情形,可用大面宽度(M)与小面宽度(N)的差衡量(见图15中箭头标注)。—,_一./,、p。《◇图14后弯.n≯‘《眇图15大小面

GB/T28248--20125通用钻头的尺寸规格5.1d≤3.175mm钻头(常规型钻头)d≤3.175IT,.m钻头(常规型钻头)基本尺寸示意图如图16,基本尺寸应符合表1的规定。图16d≤3.175mm钻头(常规型钻头)的基本尺寸示意闰单位为毫米表1d≤3.175衄钻头(常规型钻头)的基本尺寸单位为毫米dL2dL2dL2o.05o.601.05lo.502.1510.50o.08o.80110502.2010.50o.101.201.1510.502.25lO.50o.122.oo1.2010502+3010.500.152.oo1.2510502.3510.50o.203.501.3010502.401050o.254.oo1.3jlo502.4510.50o.30j.501.4010502.5010.50o355.501.4510.502.5510.50o.407.oo1.5010.502.6010.50o.457.oo1.5510.502.6510.500508.501.6010502.7010.50o.558.501.6510502.7510.50o.609.501.7010502.80lO.50o.659.501_7510502.8510.50o709.501.8010502.9010.50o.759.501.85lo.502.95lO.50o.809.501.90lO.503.oolo.50o.859.501.9510503.0510.50o.909.502.oo10.503.1010.500959.502.0510.503.15lO.501_0010.502.1010.503.17510.50注1:上述尺寸为推荐值,可根据使用要求确定。注2:2rnrn柄径钻头基本尺寸可参照此表。

GB/T28248--20125.2d>3.175mm钻头(ID型钻头)d>3.175mm钻头(ID型钻头)基本尺寸示意图如图17,基本尺寸应符合表2的规定。图17d>3.175mm钻头(ID型钻头)的基本尺寸示意图单位为毫米表2d>3.175mm钻头(ID型钻头)的基本尺寸单位为毫米dL2d如dL2d厶3204054.905.753254】o4.955803304】55.oo5.853.354.205.055903404.255.105953.454.305.1j6.oo3.504355.206.053.554.405.256.103.60134.45135.30136.15133.654.505.356.203.704.555.406.253.754.605.456.303.804.655.506.353.854.705.556.403.904.755.606.453.954.805.656.504.oo4.855.70注:上述尺寸为推荐值。6要求6.1尺寸极限偏差6.1.1柄径为3.175mm的钻头,尺寸极限偏差应符合表3要求。7

GB/T28248—2012表3柄径为3.175mm钻头的尺寸极限偏差单位为毫米钻径钻头直径柄径总长槽长ST型UC型d≤0.353.175一:olo38.10:黑d一:嘲d‘:“oL。:臻0.353.1753.175一:。1238.10:黑d一:呲L2:犍6.1.22mm柄径钻头,尺寸极限偏差应符合表4要求。表42mm柄径钻头的尺寸极限偏差单位为毫米钻径钻头直径柄径总长槽长ST型UC型d≤0.352.00一:。1031.80嚣::d一:蝴d+:“ob二=:;0.352.02.00一:。31.80:耀d一:。L2二::;6.2柄部圆度柄部圆度小于等于0.004mm。6.3径向跳动对d≤3.175mm,钻体对钻柄的径向跳动不应大于0.010mm;对d>3.175miD.,钻体对钻柄的径向跳动不应大于0.020mm。6.4螺旋角根据钻头型号规格和应用不同,一般螺旋角为20。~50。,偏差为土3。。6.5顶角一般顶角为100。~170。,偏差为土3。。6.6第一后角一般第一后角为5。~20。,偏差为土5。。6.7第二后角一般第二后角为15。~40。,偏差为土5。。6.8外观在下列放大倍数的光学显微镜下观察时,钻头表面不应有脏污、氧化、裂纹等缺陷:8

GB/T28248--2012——钻头直径0.05mm~o.35mill,放大30倍;——钻头直径0.40mm~1.60Enrn,放大20倍;——钻头直径1.65rE,..F11~6.50mm,放大15倍。6.9头形检验钻头尖部头形缺陷应符合表5要求,d≤3.175rE,.130.钻头头形缺陷检验方法见图7~图14,d>3.175mEl3_的分离、重叠缺陷检验方法见图18、图19,其余缺陷检验方法同d≤3.175mm钻头之检验方法。表5钻头尖部头形允许最大缺陷单位为毫米钻头直径缺陷形式与要求缺口外倾内倾重叠分离后弯钩形大小面o.05≤d≤0.35≤0.004≤5。≤4。≤0.006≤o.007≤0.010≤O.012≤0.008o.40≤d≤o.65≤0.006≤5。≤4。≤o.008≤O.010≤0.012≤o.015≤0.0120.70≤d≤1.60≤0.008≤5。≤4。≤0.012≤0.015≤0.C15≤0.018≤O.0181.65≤d≤3.175≤O.010≤5。≤4。≤0.018≤0.020≤o.018≤o.0203.20≤d≤6.50≤1%×d≤5。≤4。≤1.5%×d≤2%×d≤2“×d≤2%×d注:外倾和内倾的要求可根据表中角度值换算成相应的距离。——一——门、今汹.//。圈18分离(d>3.175mm).n庶‘固一/图19重叠(d>3.175ram)6.10钻头材料性能钻头的材料为钨钴类硬质合金,其横向断裂强度(TRS)应大于2300MPa,硬度应大于1600HV30(91.5HRA)。7检验7.1检验项目及检验工具检验项目及检验工具如表6所示。

GB/T28248—2012表6检验项目及检验工具序号检验项目要求的章条编号检验方法章条编号推荐使用工量具(准确度或放大倍数)1柄径6.17.2.1激光测量仪(o.ooimm)2总长6.172.2工具显微镜(10’)3钻头直径6.172.3激光测量仪(o.001ram)4槽长6.17.2.4工具显微镜(i0’)5柄部圆度6.27.2.5圆度测量仪(o.oooimm)6径向跳动6.37.2.6光学投影仪(o.001mm)7螺旋角6.472.7工具显微镜(io’)8顶角6.57.2.8万能工具显微镜(Io7)9第一后角6.672.9万能工具显微镜(IO’)10第二后角6.77.2.9万能工具显微镜(IO’)1l外观6.87.2.10光学显微镜(30×/ZOX/15×)光学显微镜(30×/Z0×/15x)或自12头型检验6.972.11动检铡机13横向断裂强度6.107.2.12万能材料试验机14材料硬度6.107.2.13硬度计7.2检验方法7.2.1柄径检验方法用激光测量仪测量钻头柄部得到柄径值,其测量示意图如图20。图20柄径测量7.2.2总长检验方法将钻头柄部置于工具显微镜V型槽中,测量钻头柄部端面至钻头尖部长度即为总长L1,其测量示意图如图21。10图21总长测量

GB/T28248--20127.2.3钻头直径检验方法用激光测量仪检测,激光照在钻头头部直径最大处,钻头旋转一周所得最大值即为钻头直径,其测量示意图如图22。图22钻头直径测量九淞《∥7.2.4槽长检验方法将钻头柄部放人工具显微镜v型槽中,测量钻头螺旋槽末端最远点与钻头尖部顶点的距离,即为槽长L。,其测量示意图如图23。图23槽长测量忙山J图24柄部圆度检验方法7.2.6径向跳动检验方法将钻头柄都放在光学投影仪V型块中间,以柄部外圆定位,旋转钻头,测量钻径上母线最高点与最低点之差,即为径向跳动值,其测量示意图如图25。图25径向跳动检验方法

GB/T28248--20127.2.7螺旋角检验方法将钻头的轴线与工具显微镜十字线的水平线重合,旋转刻度盘使十字线的垂直线与刃带相切所测得的角度偏转值为螺旋角值,其测量示意图如图26。7.2.8顶角检验方法图26螺旋角测量将钻头柄部装夹在万能工具显微镜夹头中,使物镜十字线的垂直线与钻头第一后面和第二后面分界线重合(如图27所示),然后旋转装夹钻头的工作台90。,使钻尖顶点对准十字线中心,旋转刻度盘使十字线的垂直线与钻尖第一后面和第二后面分界线重合,测得角度d,,顶角的值由180。一2吒计算可得,如图28所示。.厂欷《一。/图27十字线位置7.2.9第一后角和第二后角检验方法~压孓◇\>\斗图28顶角测量首先测量钻头顶角,方法如7.2.8,接着将钻头绕其轴线旋转90。,调零刻度盘,然后逆时针旋转工作台吒角度值,调整万能工具显微镜使钻尖顶点对准十字线中心,旋转刻度盘使十字线的垂直线与第一后面重合,所测得的角度为第一后角a。值;同理,调整万能工具显微镜使十字线的中心与第一后面和第二后面相接点重合,旋转刻度盘使十字线的垂直线与第二后面重合,所测得角度为第二后角a:值,其测量示意图如图29。.飞湫‘《一。/字线图29第一后角口l和第二后角啦

GB/T28248—20127.2.10外观检验方法根据6.8外观要求选择合适倍率的显微镜,将钻头垂直装夹,观察对应的检验项目;再将钻头水平装夹,观察相对应的检验项目。7.2.11头形检验方法将钻头装夹在垂直定位装置中,调整显微镜使影像清晰居中,观察对应的检验项目。7.2.12材料横向断裂强度检验方法用三点弯曲法在万能材料试验机上测量钻头横向断裂强度(如图30):首先将精磨至表面粗糙度RaO.4以上的硬质合金圆棒试样平放在相距一定距离L的两支点上,在试样跨距中点施加瞬间静态作用力F,均匀地增加负荷,直至试样断裂,从试验机读取数据即为横向断裂强度值。检验方法按YB/T57,49--2006。Fo影1厂≥i<)_L一\了图30横向断裂强度检验示意图7.2.13材料硬度检验方法精磨试样至表面粗糙度RaO.4以上,用维氏硬度检验机测得金刚石正四棱锥压头压出的两条对角线长度的平均值,从GB/T4340.4—2009的硬度值表中查出相应的维氏硬度值。如果以洛氏硬度评价材料性能,则硬度检验需在洛氏硬度计上进行。7.3合格评定的内容任何一项检验结果不符合第6章要求中相对应项时,判定为不合格。8包装、储存和运输8.1包装钻头的包装应采用能起到较好防护作用的包装盒,包装盒应不容易变形,能很好的固定各支钻头在包装盒里的位置,包装后应能很好的保护钻头尖部不受碰损,外包装箱应印有防撞击、防水、向上的标记。产品供应商应提供产品的标签标识在产品包装盒上,标签内容包括:——产品生产厂家信息;——产品型号,尺寸、批号和检验情况;——产品数量。】3

GB/T28248--20128.2储存钻头应放置于常温干燥处,避免化学药剂的侵蚀。8.3运输钻头的运输应严格按照外包装的要求执行,保持向上、防水、轻拿、轻放。14

[1]r2]【3boardsE43E53参考文献CPCA4404--2010印制板用硬质合金钻头通用规范GB/T28248—2012IPC-DR-572ADrillingguidelinesforprintedboardsIPC-DR-570AGeneralspecificationfor1/8inchdiametershankcarbidedrillsforprintedGB/T209542007金属切削刀具麻花钻术语JB/T10231.2—2001刀具产品检测方法第2部分:麻花钻'

您可能关注的文档

- GBT28227.4-2011文化服务质量管理体系实施指南音像制品销售和出租.pdf

- GBT28227.5-2011文化服务质量管理体系实施指南音像及电子出版物复制.pdf

- GBT28227.7-2011文化服务质量管理体系实施指南第7部分:剧院.pdf

- GBT28228-2011入出境船舶压舱水中单核细胞增生李斯特氏菌的检验方法.pdf

- GBT28229-2011入出境船舶压舱水中致泻大肠埃希氏菌的检验方法.pdf

- GBT28230-2011膜过滤法测定入出境船舶压舱水中大肠菌群.pdf

- GBT28237-2011竞技体操赛台安装验收规范.pdf

- GBT28238-2011体育用品售后服务的要求.pdf

- GBT28246-2012高炉煤气能量回收透平膨胀机.pdf

- GBT28249-2012带轮滚刀型式和尺寸.pdf

- GBT28250-2012带模滚刀型式和尺寸.pdf

- GBT28251-2012带轮滚刀和带模滚刀技术条件.pdf

- GBT28252-2012磨前齿轮滚刀.pdf

- GBT28253-2012挤压丝锥.pdf

- GBT28254-2012螺尖丝锥.pdf

- GBT28255-2012内容屑丝锥.pdf

- GBT28256-2012梯形螺纹丝锥.pdf

- GBT28257-2012长柄螺母丝锥.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明