- 563.63 KB

- 2022-04-22 13:44:00 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn基于ANSYSWorkbench的4000Nm全液压坑道钻机回转平台优化设计12**杨帅,韩超5(1.合肥工业大学机械工程学院合肥230000;2.宿州市公路管理局砀山公路分局宿州234000)摘要:利用有限元仿真软件ANSYSWorkbench对钻机回转平台进行了有限元仿真分析,验证了平台满足一系列的设计要求,且具有一定的优化空间。运用ANSYSWorkbench的优化模块对回转平台进行优化设计,选择以板厚为设计变量,目标函数设置为平台自身重量。最10终得出了三组最优解,选择了其中最大应力与最小平台质量两个优化目标达到平衡的一组解。使其达到节约板材,减轻自重的目的。关键词:回转平台,ANSYSWorkbench,仿真,优化设计中图分类号:TE92215DesignandOptimizationofSlewingPlatformfor4000NmFullHydraulicTunnelDrillingRigBasedonANSYSWorkbench12YangShuai,HanChao(1.SchoolofMechanicalEngineering,HefeiUniversityofTechnology;202.SuzhouCityHighwayAdministrationBureauDangshanHighwayBranch)Abstract:ThefiniteelementsimulationsoftwareANSYSWorkbenchisusedtocarryoutthesimulationanalysisoftheslewingplatform.Itisverifiedthattheplatformmeetsthedesignrequirementsandstillhavesomeoptimizationspace.TheoptimizationmoduleofANSYSWorkbenchisusedtooptimizethedesignoftheslewingplatform.Thethicknessoftheplatformischosenasthe25designvariableandtheplatformweightissetastheobjectivefunction.Finally,threesetsofoptimalsolutionsareobtained,andasetofsolutionsisobtained,inwhichtheoptimizationofthemaximumstressandtheminimumplatformqualityisachieved.Sothatitcansavetheplate,reducethepurposeofownweight.Keywords:Slewingplatform,ANSYSWorkbench,Simulation;DesignandOptimization300引言通过多年艰难的发展,我国的坑道钻机技术已经取得了巨大的突破,许多科研院所以及单位对该设备的各个构件进行仿真研究以及优化,但是大多数集中在动力头,钻机液压回路[1~3]35以及整体布局等方面,而对平台的研究比较匮乏。钻机回转平台作为整机的基础部件,承载着上车的质量,同时,采用回转支承方便钻机钻孔过程的快速定位。通常将平台设计成大体积、重吨位结构,以此来保证钻机的稳定性,导致其自身质量较重,是潜在的重要研究与优化对象。因此,对坑道钻机回转平台的研究是非常有必要的。作者简介:杨帅(1992-),男,硕士研究生,主要研究方向:数字化设计与制造通信联系人:韩超(1966-),男,中级工程师,主要研究方向:公路工程机械设备研发.E-mail:18856036850@163.com-1-

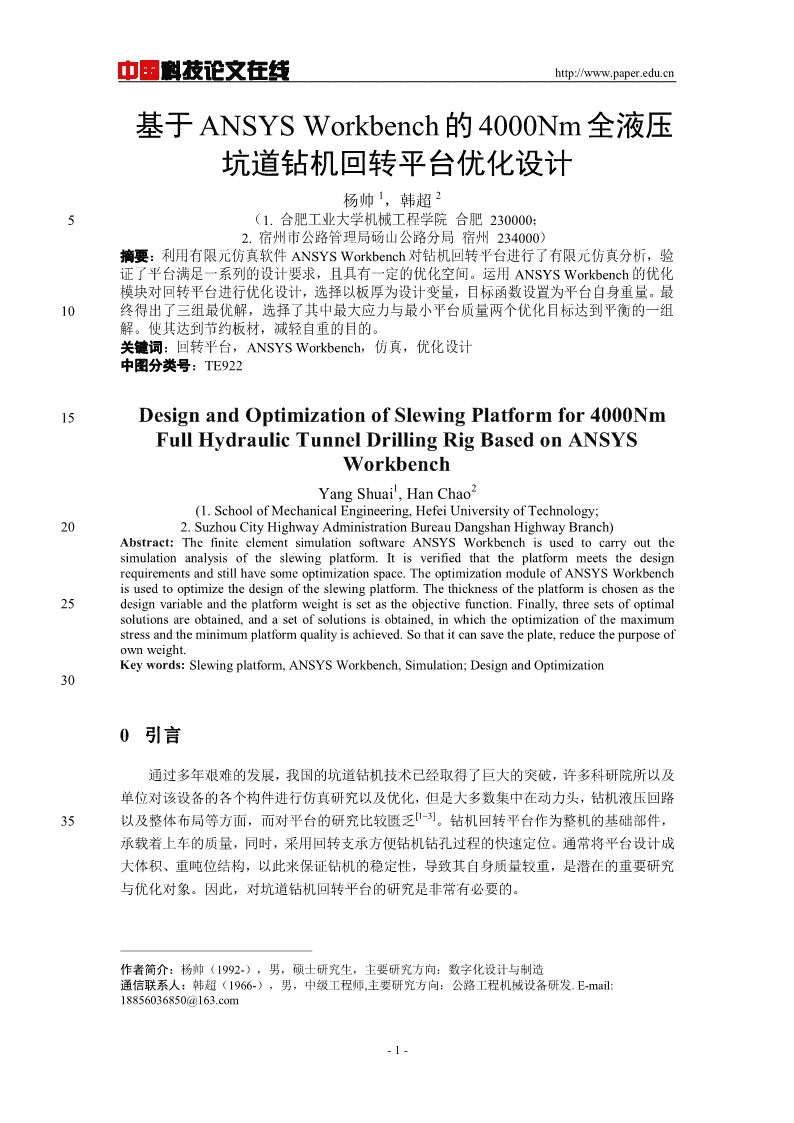

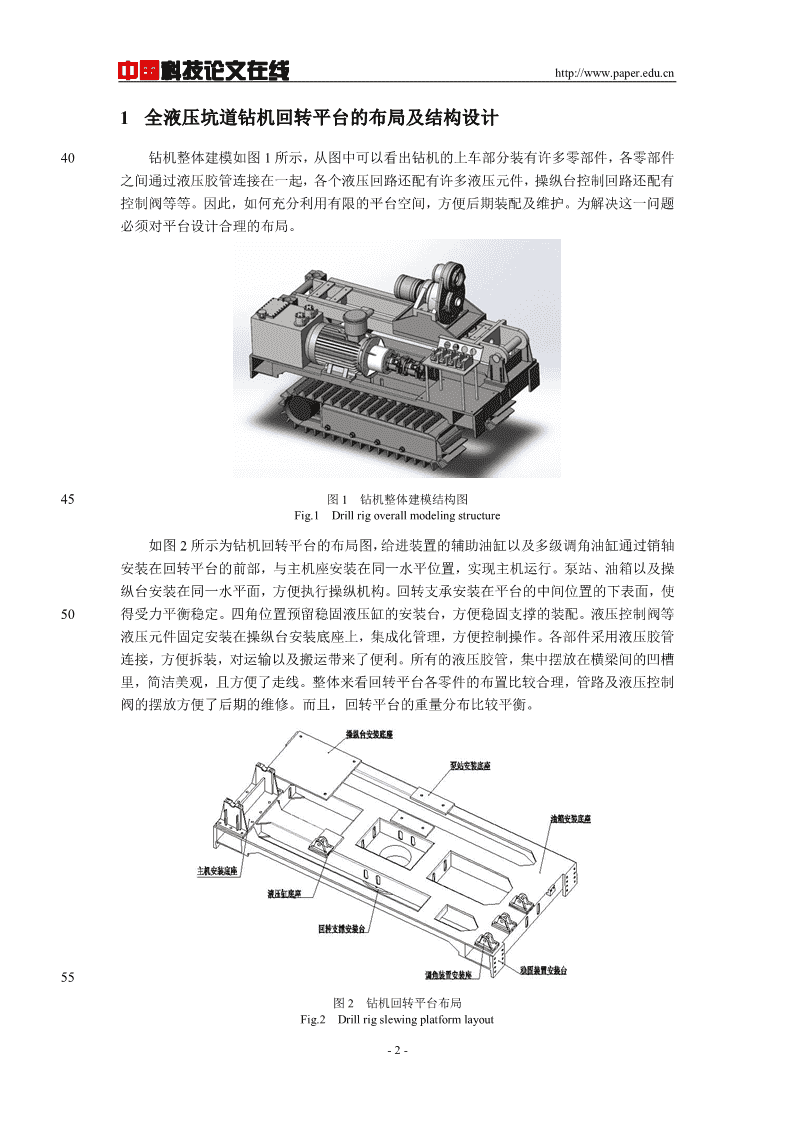

中国科技论文在线http://www.paper.edu.cn1全液压坑道钻机回转平台的布局及结构设计40钻机整体建模如图1所示,从图中可以看出钻机的上车部分装有许多零部件,各零部件之间通过液压胶管连接在一起,各个液压回路还配有许多液压元件,操纵台控制回路还配有控制阀等等。因此,如何充分利用有限的平台空间,方便后期装配及维护。为解决这一问题必须对平台设计合理的布局。45图1钻机整体建模结构图Fig.1Drillrigoverallmodelingstructure如图2所示为钻机回转平台的布局图,给进装置的辅助油缸以及多级调角油缸通过销轴安装在回转平台的前部,与主机座安装在同一水平位置,实现主机运行。泵站、油箱以及操纵台安装在同一水平面,方便执行操纵机构。回转支承安装在平台的中间位置的下表面,使50得受力平衡稳定。四角位置预留稳固液压缸的安装台,方便稳固支撑的装配。液压控制阀等液压元件固定安装在操纵台安装底座上,集成化管理,方便控制操作。各部件采用液压胶管连接,方便拆装,对运输以及搬运带来了便利。所有的液压胶管,集中摆放在横梁间的凹槽里,简洁美观,且方便了走线。整体来看回转平台各零件的布置比较合理,管路及液压控制阀的摆放方便了后期的维修。而且,回转平台的重量分布比较平衡。55图2钻机回转平台布局Fig.2Drillrigslewingplatformlayout-2-

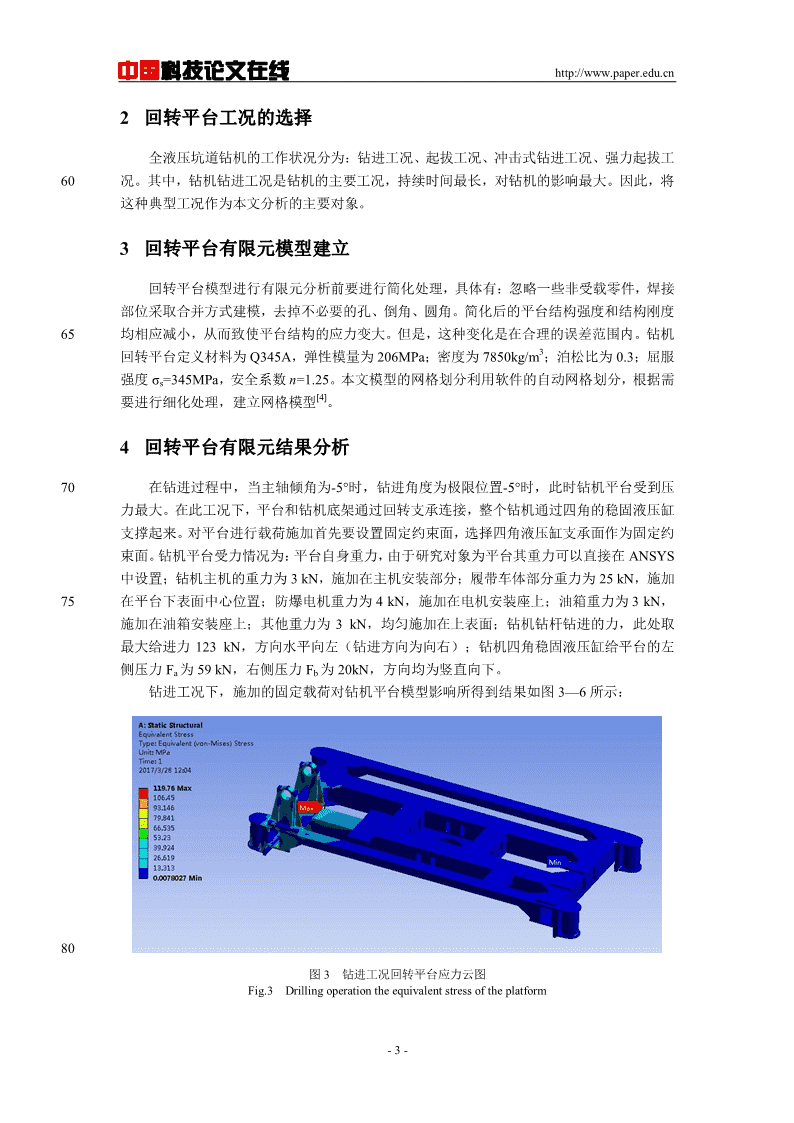

中国科技论文在线http://www.paper.edu.cn2回转平台工况的选择全液压坑道钻机的工作状况分为:钻进工况、起拔工况、冲击式钻进工况、强力起拔工60况。其中,钻机钻进工况是钻机的主要工况,持续时间最长,对钻机的影响最大。因此,将这种典型工况作为本文分析的主要对象。3回转平台有限元模型建立回转平台模型进行有限元分析前要进行简化处理,具体有:忽略一些非受载零件,焊接部位采取合并方式建模,去掉不必要的孔、倒角、圆角。简化后的平台结构强度和结构刚度65均相应减小,从而致使平台结构的应力变大。但是,这种变化是在合理的误差范围内。钻机3回转平台定义材料为Q345A,弹性模量为206MPa;密度为7850kg/m;泊松比为0.3;屈服强度σs=345MPa,安全系数n=1.25。本文模型的网格划分利用软件的自动网格划分,根据需[4]要进行细化处理,建立网格模型。4回转平台有限元结果分析70在钻进过程中,当主轴倾角为-5°时,钻进角度为极限位置-5°时,此时钻机平台受到压力最大。在此工况下,平台和钻机底架通过回转支承连接,整个钻机通过四角的稳固液压缸支撑起来。对平台进行载荷施加首先要设置固定约束面,选择四角液压缸支承面作为固定约束面。钻机平台受力情况为:平台自身重力,由于研究对象为平台其重力可以直接在ANSYS中设置;钻机主机的重力为3kN,施加在主机安装部分;履带车体部分重力为25kN,施加75在平台下表面中心位置;防爆电机重力为4kN,施加在电机安装座上;油箱重力为3kN,施加在油箱安装座上;其他重力为3kN,均匀施加在上表面;钻机钻杆钻进的力,此处取最大给进力123kN,方向水平向左(钻进方向为向右);钻机四角稳固液压缸给平台的左侧压力Fa为59kN,右侧压力Fb为20kN,方向均为竖直向下。钻进工况下,施加的固定载荷对钻机平台模型影响所得到结果如图3—6所示:80图3钻进工况回转平台应力云图Fig.3Drillingoperationtheequivalentstressoftheplatform-3-

中国科技论文在线http://www.paper.edu.cn图4钻进工况回转平台位移云图85Fig.4Drillingoperationthetotaldeformationoftheplatform图5钻进工况回转平台应变云图Fig.5Drillingoperationtheequivalentelasticstrainoftheplatform90图6钻进工况回转平台安全系数图Fig.6Drillingoperationthesafetyfactoroftheplatform求解模型,得到钻机在给进力为123kN的钻进工况下,钻机平台模型所受到的影响。在图片上可以直观的给出各特征值最大或最小值分布情况,还可直观感受到钻机平台的变化情况。其中图3为回转平台等效应力分布,图4为位移变形分布、图5为等效应变分步,图-4-

中国科技论文在线http://www.paper.edu.cn956为安全系数。从等效应力图可看出在钻进工况应力最大值出现在主机安装座部分,最大值为119.76MPa,小于材料的屈服极限345MPa,强度满足使用要求,且此处为应力集中部分,其余部位的应力均远小于所用材料的屈服极限,可知回转平台整体结构满足使用要求。由位移变形图可知,最大位移值出现在主机安装上端,这是由于钻进极限力使主机安装处产生了变形,最大变形值为0.663mm,整体变形属于微小级别。安全系数图得出最小安全系数为1002.88,也是出现在钻机的主机安装座部位,整体安全系数为3.1~15范围内,安全系数较高。5回转平台优化设计本文所优化的钻机回转平台结构,对其截面尺寸进行优化可大大降低平台的自身重量。即选择纵梁及横梁的厚度作为设计变量,对平台进行优化设计。设计变量确定以后,还要在三维模型图中将变量更改为带有DS开头,方可在ANSYS中识别。如式1.1所示钻机平台105的4个设计变量:X=[]DSXD_,_,_,_1234SXDSXDSX(1.1)式中:DS_X1—纵梁1的厚度;DS_X2—纵梁2的厚度;110DS_X3—承重横梁的厚度;DS_X4—安装横梁的厚度。[5]选定的设计变量将作为输入变量输入到ANSYSWorkbench优化模块,为了避免计算过于复杂,且保证优化设计能够取得最优解,因此控制设计变量的变化在(-20%,+20%)之间,如表1所示。115表1设计变量的取值范围Tab.1Rangeofdesignvariables设计变量名称原始值(mm)最小界限值(mm)最大界限值(mm)DS_X1201624DS_X2201624DS_X3201624DS_X4151218更新查看设计响应,得出满负载时各板件的厚度变量分别与回转平台最大等效应力、回转平台总质量的函数关系。一般情况下,随着截面尺寸的增大,导致支撑梁厚度增加,对应的最大等效应力应该为与其成反比且线性减小。如图7所示为纵梁2与平台最大等效应力关120系图,可以明显看出其与一般情况不同,这是各板件进行采用焊接且互相作用的特殊现象。截面尺寸与质量的关系均为一般的线性关系,并无特殊现象。虽然都是呈线性关系,但是各个板件变化对质量的影响却是大小不一,承重横梁DS_X3变量对质量的影响最大。如图8为设计变量的大小对所优化钻机回转平台的安全系数、最大等效应力、质量的影响灵敏度直方图。-5-

中国科技论文在线http://www.paper.edu.cn125图7纵梁2的厚度与等效应力关系Fig.7Partoftheexperimentaldesignpoints图8灵敏度直方图130Fig.8Sensitivityhistogram根据上文得出的各梁板件厚度与钻机回转平台质量以及最大等效应力所存在的关系,继续对最优解进行求解。首先,在优化模块内设定质量为输出参数,选择Minimize,重要程度设为高,安全系数设置为约束条件,安全系数大于等于1.3,严格约束。如图9所示得出最终优化解,有三组优化解,对这三组解综合考虑最终选择质量最小的A组作为最优解。135最终选择A组作为最优解,此时优化后的质量为1558kg,安全系数为8.19,等效应力为42.07MPa,具有良好的安全性,满足对于强度以及刚度的要求。并且,质量比原来的1813kg减少了255kg,大约占原有质量的14%。首先减少了钢材的使用量,从而降低了钻机的成本,使钻机的总体质量得到了优化。-6-

中国科技论文在线http://www.paper.edu.cn140图9多目标优化解Fig.9Multiobjectiveoptimizationsolutions6结论运用ANSYSWorkbench的优化模块对回转平台进行优化设计,选择以板厚为设计变量,目标函数设置为平台自身重量。最终得出了三组最优解,选择了其中最大应力与最小平台质145量两个优化目标达到平衡的一组解,优化后的平台质量上减少了14%。[参考文献](References)[1]蒋成林,陈光柱,胡波,等.全液压坑道钻机动力头转矩特性分析与试验研究[J].矿山机械,2015(5):16-19.150[2]姚克,凡东,殷新胜,等.ZDY4000L型履带式全液压坑道钻机的研制[J].煤矿机电,2009(3):56-58.[3]石璐.12000Nm全液压坑道钻机动力头设计与仿真[D].西安科技大学,2012.[4]凌桂龙,丁金滨,温正.ANSYSWorkbench13.0从入门到精通[M].清华大学出版社,2012.[5]黄晓林,奎中.基于ANSYSWorkbench的GDZ-300L型钻机动力头托架优化设计[J].探矿工程(岩土钻掘工程),2013(7):93-96.155-7-'

您可能关注的文档

- 参芪解郁方对产后抑郁大鼠TregTh17平衡的干预作用研究.pdf

- 双酪氨酸诱导小鼠肠道氧化应激及炎症反应.pdf

- 双链DNA可能的几种局部拓扑结构.pdf

- 含油异丁烷的燃爆实验研究.pdf

- 吸热表面热辐射特性对太阳能腔式吸热器热效率的影响.pdf

- 四种发光甲虫的转录组测序和系统发育分析.pdf

- 四轮轮毂电机驱动电动汽车高效制动能量回收策略研究.pdf

- 固体氧化物燃料电池与微型燃气轮机发电系统半实物仿真研究.pdf

- 土下地膜覆盖对春玉米产量及水分利用效果的影响.pdf

- 基于ECR低能电子照射的超精密金属抛光技术研究.pdf

- 基于SIFT的图像复制粘贴篡改检测.pdf

- 基于分层技术的快速最大方差展开算法及其在过程监测中的应用.pdf

- 基于区域映射与全概率模型的多示例图像检索方法.pdf

- 基于卫星测高回波波形的南极海域重力异常研究.pdf

- 基于异丙醇锆阴极修饰层的高效聚合物太阳能电池.pdf

- 基于机器学习的信号测向方法.pdf

- 基于格兰杰因果关系磁刺激穴位对亚健康失眠的脑功能网络分析.pdf

- 基于正弦波波形的电网电压监测.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明