- 1.05 MB

- 2022-04-22 13:44:05 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn基于ECR低能电子照射的超精密金属抛光技#术研究112**陈思成,杨雷,刁东风5(1.西安交通大学机械工程学院现代设计及转子轴承系统教育部重点实验室;2.深圳大学纳米表面科学与工程研究所)摘要:本研究主要在封闭式电子回旋共振的方式下产生等离子体后,在外加电场的作用下由等离子体中的电子轰击金属表面对金属进行抛光。研究抛光对金属表面粗糙度的影响实验和10电子抛光对于金属摩擦系数影响实验两部分。探究电子抛光对铁、铝和铜三种金属的抛光效果是否有效以及抛光后零件表面的摩擦系数是否发生改变并分析其内在机理。其中电子抛光对金属表面粗糙度的影响实验部分通过改变ECR(electroncyclotronresonance)电子照射能量和金属的材料这些参数,并对抛光前后的样品通过非球面接触式轮廓仪和场发射扫描电镜(FESEM)测试其表面形貌和粗糙度,探究各种参数对粗糙度的影响。而电子抛光对金属15表面摩擦系数的影响实验部分则是通过运用实验室自行制作的球盘形摩擦磨损试验机(Pin-On-DiskTribometer)对抛光前后的样品的摩擦系数进行测试并运用纳米压痕仪对实验结果进行分析。关键词:摩擦学;低能电子照射;表面粗糙度;摩擦系数;摩擦磨损试验机中图分类号:TH1620ResearchbasedonECRlow-energyelectronbeamirradiationpolishingprocess112ChenSicheng,YangLei,DiaoDongfeng(1.KeyLaboratoryofEducationMinistryforMordernDesignandRotor-BearingSystem;252.ShenzhenUniversityInstituteofNanosurfaceScienceandEngineering)Abstract:Inthispaper,argonplasmawasgeneratedbyECR(electroncyclotronresonance)sputteringsystemandelectronswereattractedtopolishmentalsurfacebyelectricfield.Testsonsurfaceroughnessandfrictioncoefficientofsampleswereinvestigated.MaterialsemployedinthisresearchwereFe,AlandCu.Differentelectronenergieswereusedtocomparetheeffectonsurfaceroughness30andtribologicalbehavior.AsphericsurfacecontourgraphcontactwasconductedtomeasurethesurfaceroughnessandFESEMwasusedtooResearchbasedonECRlow-energyelectronbeamirradiationpolishingprocessbservethesurfaceandweartrack.Frictiontestingwasconductedbypin-on-disktribometer.Alsonano-indentiontestingwasusedtoanalyzethemechanismofelectronpolishingeffect.35Keywords:Tribology;Low-energyelectronbeamirradiation;Surfaceroughness;CoefficientoffrictionofMetalsurface;Pin-On-DiskTribometer0引言40随着现代科学技术的发展,越来越多的行业要求零件的表面达到镜面级别的粗糙度。比如光学玻璃、导电玻璃、计算机硬盘和模具等。如今计算机的磁头飞行高度已经要求低于10nm,这就要求磁盘表面需要达到超低的表面粗糙度。同时还要保证磁盘的表面具有极高基金项目:高等学校博士学科点专项科研基金项目:(20120201110029)作者简介:陈思成(1995-),男,博士生,纳米表面工程通信联系人:杨雷(1987-),男,讲师,纳米表面工程.E-mail:yanglxjtu@mail.xjtu.edu.cn-1-

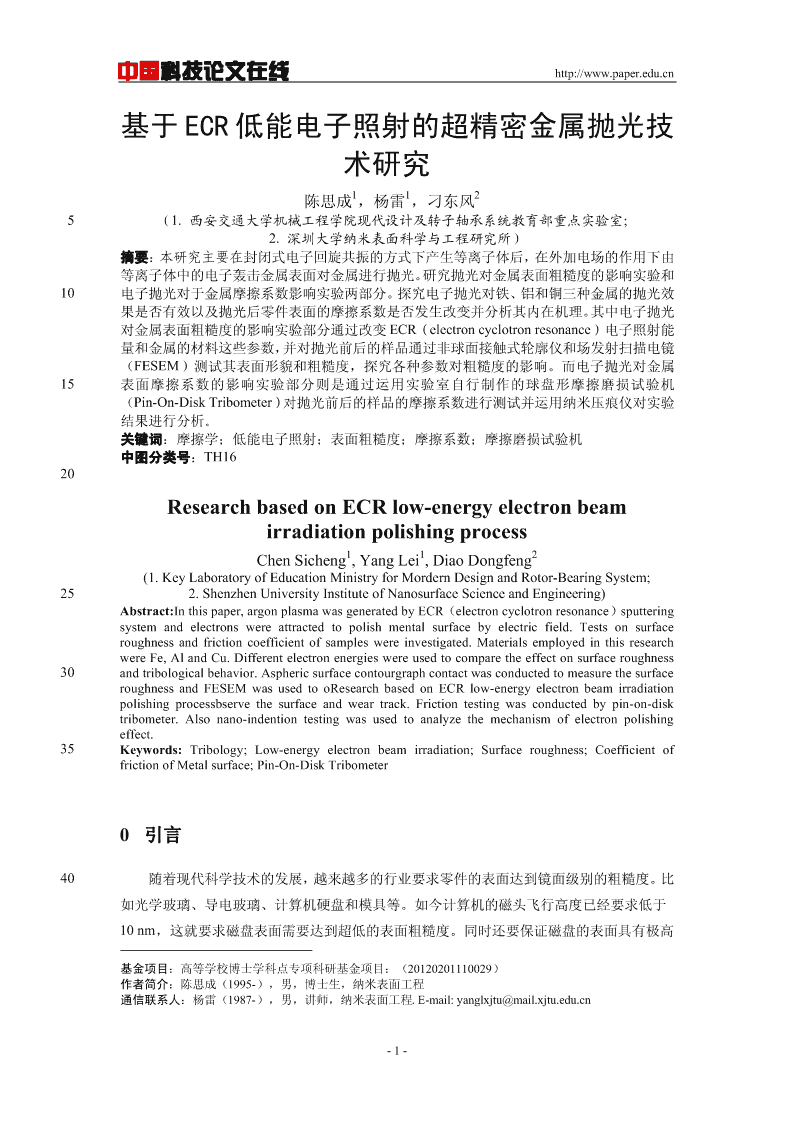

中国科技论文在线http://www.paper.edu.cn的硬度。电子束抛光具有机械抛光、电化学抛光以及激光抛光等不具有的优点,由于激光束[1-3]能量密集,早成加工零件的热影响区很大,存在较大的内应力。后来大面积的电子束抛45光技术也被应用于新兴的抛光技术中,并取得了良好的效果。其无污染,可以抛光尺寸极小[4-7]的零件。而且热影响区小,更有学者发现其具有提高金属抗腐蚀能力的效果,由于电子抛光具有其它传统加工工艺所无法比拟的优点,因此有望在将来成为一种加工精密零件,通过产生等离子体对零件进行电子抛光获得极低表面粗糙度的有效方式。但是,大多数的学者主要研究的是高能的电子以及离子抛光对于金属的表面粗糙度的影响,而关于低能电子照射50对于金属的抛光效果以及对于摩擦系数的影响的探究却鲜有提及。本论文主要使用非球面接触式轮廓仪和球盘形摩擦磨损试验机进行实验,从两方面探究电子照射对于金属的表面粗糙度和摩擦系数的影响。1实验介绍1.1低能电子照射过程55如图1所示,ECR(电子回旋共振)等离子体溅射沉积的工作原理为:在真空等离子腔体中,电子在磁场和微波的作用下发生回旋共振被加速到一定能量,与工作气体原子发生碰[8,9]撞使氩原子电离,产生等离子体。此时,通过外界的直流电压给基片施加正偏压,可以吸引等离子体中的电子对基片表面进行轰击,从而实现样品的电子照射。通过改变偏压的大小,可以实现不同电子能量下的电子照射作用。60图1ECR系统原理示意图Fig.1SchematicillustrationofECRsputteringsystem本实验样品是由北京中镜科仪技术有限公司制作的铁片、铝片和铜片三种金属样品,铁、铝、铜三种金属样品的大小均为25mm×25mm×1.5mm,长宽尺寸是为了方便ECR基片65系统对样品的夹持而设计的,而厚度一方面不能太厚,以免造成夹持不方面的现象,另一方面太薄会造成加工过程中应力导致样品表面发生弯曲而造成的不平整。考虑到铁铝铜三种金属在日常生活和机械系统中为常见的金属原料,因此本实验选用这三种材料作为实验样品。样品由北京中镜科仪公司采用用砂纸和研磨液对其中一面进行研磨,每道工序都采用更细的砂纸一步步提高其表面光洁度。尽量保证每个单独的样品的表面粗糙度均匀一致。但是由于70人工机械抛光的难度较大,因此较难保证样品和样品间的粗糙度的一致性。而且由于铝片硬-2-

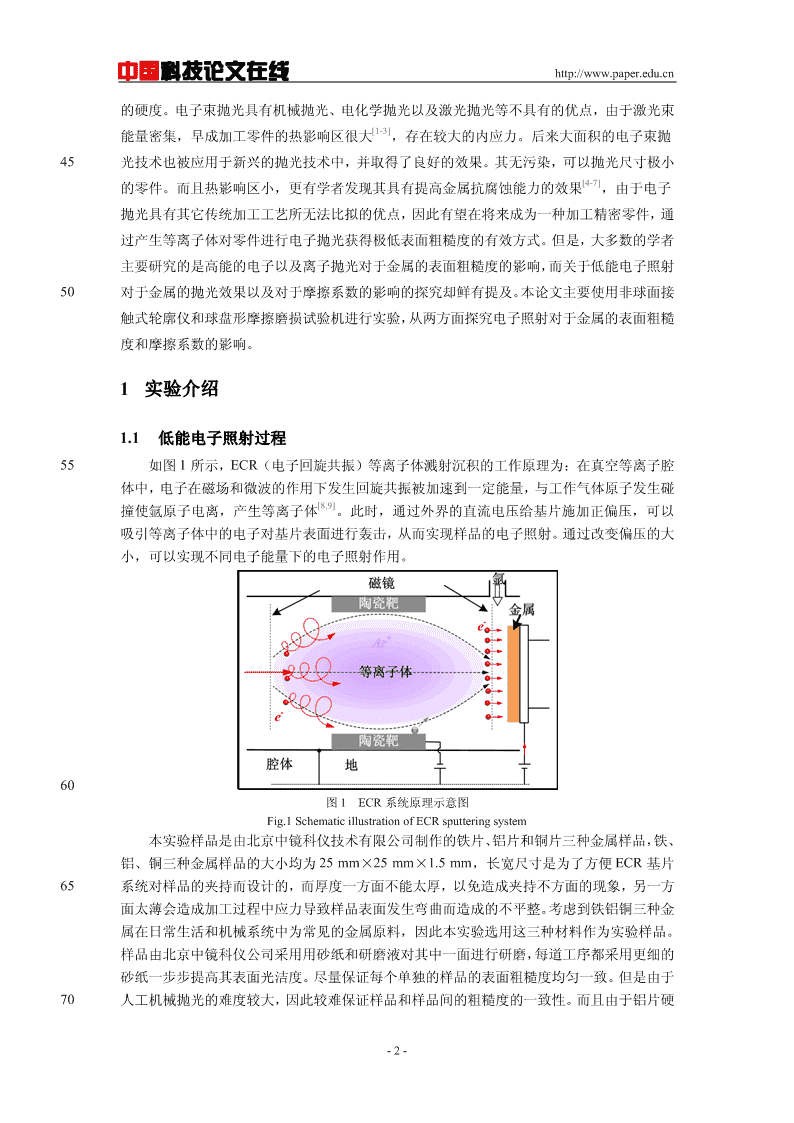

中国科技论文在线http://www.paper.edu.cn度较低,其加工难度很大,往往在表面具有明显的波纹度。样品使用前至于干燥的样品盒内存放,每次使用前后均需要使用丙酮对其表面进行清洗,使用后立即存放以避免其被污染并减慢其表面氧化速率。1.2表面粗糙度测试75表面粗糙度可以用来衡量材料表面的不平整性。由于材料表面的波峰和相邻谷之间距离很小,所以表面粗糙度的表征只能在微观层面上。表面粗糙度不仅影响了材料的表面光洁度,还在其他方面扮演着举足轻重的角色。比如表面粗糙度将直接影响机械零件的使用寿命和使用效果。表面粗糙度是零件加工中衡量加工质量的一个重要指标。在工程实践中发现,表面粗糙度不仅能够直接影响机械零件的美观、耐腐蚀、抗磨损,低摩擦和抗疲劳能力、密封性80能以及外表镀层等,而且还对机械系统比如轴承和导轨等的表面配合,工作寿命,工作状况等也有很大影响。对于金属样品表面表面粗糙度的测量,本实验采用TaylorHobson公司供应的PGI3D接触式非球面测量仪进行测试。PGI3D接触式非球面测量仪的相关参数如下:接触式非球面测量仪具有12.5mm的粗糙度长度测量范围和0.8nm的分辨率。通过加长测杆,轮廓量程可以扩大到50mm,水平方向200mm行程极高的水平直线度精度(0.11µm/20085mm)给仪器的测量精度提供了保证,系统噪声极低。并且系统自带了减震装置。形状误差的测量精度在50-80nm。标配有逆向非球面系数计算软件,由实测的非球面图形计算非球面参数。系统包括允许进行以上简单和可重复的三步测量的专用夹具及全自动的测量(CNC的三轴台)。1.3摩擦磨损测试90在测定低能电子抛光后金属表面摩擦系数的试验过程中采用本实验室自行设计制作的摩擦磨损试验机(Pin-On-DiskTribometer)。如图2所示,试验机包括了机械结构和信号分析两个部分,其中机械结构部分包括托盘、应变片、悬臂梁和配重砝码等。可以通过调节法向载荷实现不同载荷下的摩擦磨损实验的测试。而信号采集部分则可以通过应变片将力学形变转化为电信号通过A/D转换,在分析软件的帮助下获得实验材料表面与对磨球对磨时的摩95擦力。试验机的主要工作原理为:将样品置于样品台上,通过调解配重砝码并施加法向载荷使Si3N4球与样品表面以一定的已知压力接触。其中样品的位置可以通过样品台的定位螺钉进行调整控制。之后通过步进电机驱动样品台带动样品进行旋转,由于样品台和对磨球为偏心放置,因此样品和对磨球之间会发生相对的滑动摩擦,形成半径为1.4mm的磨痕圆。在相对滑动过程中应变片将摩擦力转化为电信号输入计算机,由处理器对信号进行处理,得到100摩擦力随着圈数的变化曲线。由摩擦力和法向载荷的大小计算得到摩擦系数。-3-

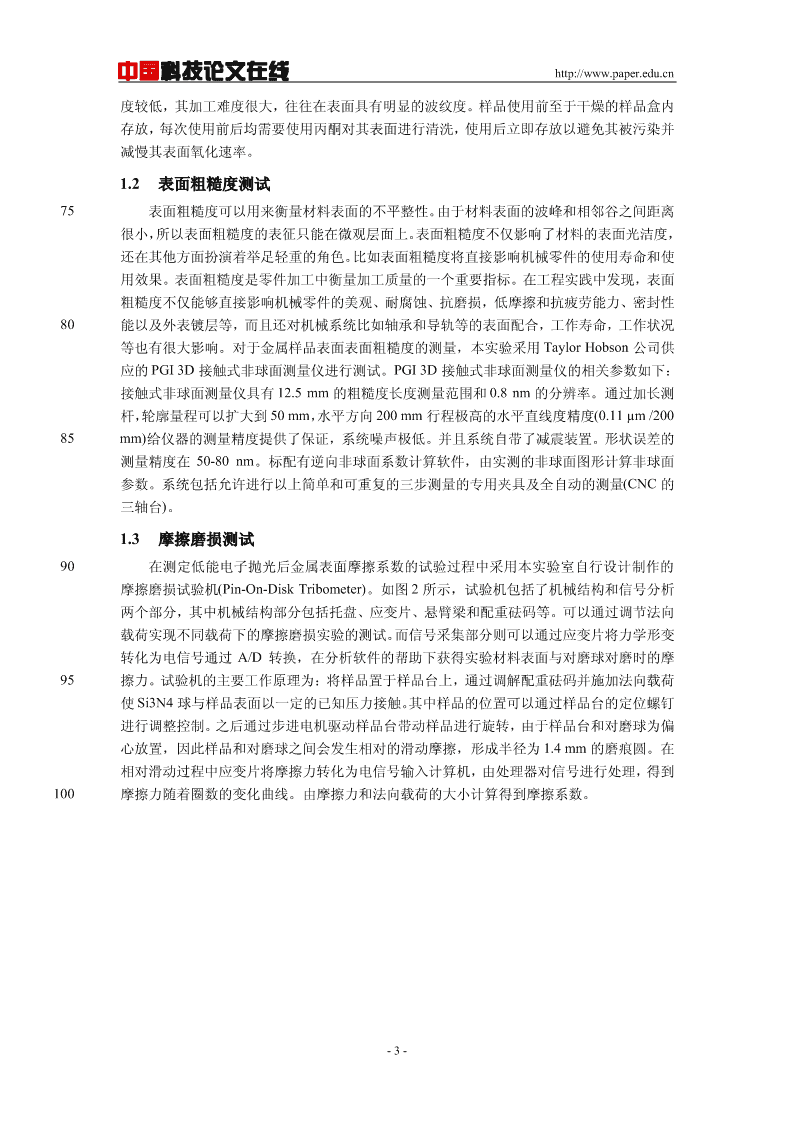

中国科技论文在线http://www.paper.edu.cn图2摩擦磨损试验机示意图Fig.2Schematicillustrationofpin-on-disktribometer2表面粗糙度变化及机理分析1052.1表面粗糙度变化实验中首先针对铁材料进行了低能电子照射的抛光实验,实验中先在基片偏压为+100V,照射时间5min的条件下对样品铁进行了低能电子照射,在低能电子照射前使用接触式非球面测量仪测得铁片表面粗糙度Ra大小为40.96nm,而电子抛光后粗糙度升高为44.77nm,可见表面粗糙度并未发生降低,反而有小幅度的上升趋势。因此我们考虑可能是由于110电子入射能量不足以导致铁片表面的原子发生重新排列,所以改变偏压观察是否能降低表面粗糙度,但是偏压在+200V,+300V和+400V时粗糙度均表现为上升趋势而并未出现我们期待的粗糙度降低的结果。其粗糙度随基片偏压的变化情况如图3所示。图3电子照射对铁表面粗糙度影响115Fig.3TherelationshipbetweenelectronenergyandsurfaceroughnessofFe-4-

中国科技论文在线http://www.paper.edu.cn由图可见在+400V以下的偏压下,低能电子照射均会导致粗糙度均发生增加,偏压为+300V时增加量最小,而电子能量减小或者增加均会导致表面粗糙度发生更大幅度的增加。这主要是因为增加电子入射时间仅仅是起到了整体加热铁片的作用,并不能引起金属表面原子发生重熔和重新排列,这是由于铁的熔点过高引起的。120在相同电子照射的条件下对铝材料的表面进行加工发生,电子能量为100-400eV,电子照射前铝的表面粗糙度为29.66nm,电子照射前后表面粗糙度的变化如图4所示。粗糙度在电子照射条件下有明显降低,其中在电压为+400V时获得最佳的抛光效果,表面粗糙度为10nm。125图4电子照射对铝表面粗糙度影响Fig.4TherelationshipbetweenelectronenergyandsurfaceroughnessofAl为了进一步研究电子照射对金属表面粗糙度的影响,我们进一步探究了100-400eV的照射条件下,金属铜的表面粗糙度的变化趋势,原始铜表面粗糙度为41.1nm,铜片电子照射前后粗糙度变化与基片偏压的关系如图5所示。130图5电子照射对铜表面粗糙度影响Fig.5TherelationshipbetweenelectronenergyandsurfaceroughnessofCu当入射电子能量为100eV时,铜表面粗糙度Ra由41.1nm升高至65.2nm,当入射能量继续升高,抛光作用明显,粗糙度由41.1nm最多降低至21.5nm。可见当基片偏压减小135时电子照射并未起到抛光效果,升高电子能量有助于表面的粗糙度降低。-5-

中国科技论文在线http://www.paper.edu.cn2.2机理分析为了进一步探究电子照射对金属表面的影响作用我们人为在铝的表面加工出不平整的磨痕结构,然后将磨痕置于ECR系统中进行电子照射。通过场发射扫描电镜对磨痕前后进行对比。本实验中使用的是日本日立公司提供的SU-8010场发射扫描电子显微镜。如图6140所示,可以看到抛光前具有鳞片状的金属表面、结构,抛光后该结构消失,表面较为平整。因此可见铝片在抛光过程中表面发生了金属的熔化和重新成型的过程。因此我们推断粗糙度降低的机理是低能电子照射能够降低表面粗糙度的前提是可以使金属表面极薄的一层金属[10-14]发生重熔,这一部分能量由电子的动能提供。145图6铝样品电子照射前后划痕电镜照片Fig.6SEMimageofscratchonAlsamplebeforeandafterelectronirradiation这也与我们的实验结果相一致,实验中铝和铜均有一定的抛光效果而铁却无法进行抛光,这是由于铁的熔点为1539摄氏度,铜的熔点为1083摄氏度,铝的熔点为660.2摄氏度。因此在抛光中金属表层铝最先发生融化,抛光效果最好,铜其次,由于铁的熔点过高,在低150能电子照射的条件下无法发生表层的融化,因此无法起到抛光效果。在电子照射的过程中,电子进入金属表层,将动能转化为金属表面的热能,在极薄的区域内产生高于熔点的温度,[15-21]使金属表层发生融化和重新成型,从而达到更低的表面粗糙度,起到抛光的效果。3摩擦学性能变化及机理分析为了比较电子抛光前后摩擦学性能的变化情况,我们分别对铁,铝和铜样品在400eV155的电子照射前后的摩擦磨损性能进行了测试,实验采用球盘型摩擦磨损试验机。铁片的摩擦曲线基本可以划分为2个阶段:(1)初始阶段,如图7中(1)部分所示,在此阶段铁片与对磨球之间的摩擦系数逐渐升高,摩擦系数波动程度逐渐增大,磨痕深度逐渐变深。由于接触面积较小,因此摩擦系数波动范围也较小,摩擦系数较低。160(2)稳定摩擦阶段,如图7中(2)部分所示,在此阶段铁片与对磨球之间的摩擦系数比较稳定,但数值偏大。随着铁片的表面发生磨损,接触面积基本保持不变,摩擦系数也随之稳定在一个较小的范围之内而且稳定摩擦阶段的摩擦系数呈现出周期性的规律。比较抛光前后的摩擦曲线可以发现,抛光前后摩擦系数基本未发生改变,抛光前摩擦系数为0.853,抛光后摩擦系数为0.858。摩擦系数基本保持不变是因为粗糙度基本未发生165改变。而明显抛光前铁片达到稳定摩擦阶段的圈数为2000圈,而抛光后铁片则在200圈时很快达到稳定摩擦阶段,如图7所示。-6-

中国科技论文在线http://www.paper.edu.cn图7铁片抛光前后摩擦系数曲线Fig.7FrictioncurveofFesurfacebeforeandafterelectronirradiationof400eV170如图8所示,将样品在原子力显微镜(AFM)使用针尖半径为40nm的金刚石针头,使用接触测量模式,采用0.004mN力进行扫描,0.1mN力进行刻划,分别测量抛光前后表面的划痕深度,以此来判断电子抛光对于样品表面硬度的影响。判断电子抛光前后的样品表面硬度变化。实验中纳米压痕仪的测试方式为接触式扫描,针尖半径40nm,扫描载荷0.004mN,刻划载荷0.1mN。测得铁片在电子照射前的刻划深度为10.584±5nm,电子照射后的175划痕深度为7.534±5nm。可见电子照射之后铁片的表面硬度发生了提高,从而导致达到稳定摩擦阶段的时间加快。图8铁片抛光前后原子力划痕照片Fig.8ScratchingimageofAFMonFesurface180我们进一步对电子照射前后铝的摩擦磨损性能进行了测试分析。发现不管抛光前后,铝片并不像铁片具有明显的第一第二阶段,摩擦系数较为稳定,由抛光前0.876降低至抛光后的0.656。这主要是因为铝片的硬度较低造成的由纳米压痕仪(接触式扫描,针尖半径40nm,扫描载荷0.004mN,刻划载荷0.1mN)的测试结果可知电子抛光之前铝片的划痕深度为37.246±6nm,而电子抛光之后的铝片的划痕深度为33.714±11nm,图9所示。-7-

中国科技论文在线http://www.paper.edu.cn185图9铝片抛光前后原子力划痕照片Fig.9ScratchingimageofAFMonAlsurface抛光前摩擦系数为0.694,抛光后摩擦系数为0.512。图10所示,将样品通过纳米压痕仪测量其在0.1mN的刻划载荷下的划痕深度,以此判断电子抛光前后的样品表面硬度变190化。测得铜片在电子照射前的刻划深度为93.786±20nm,电子照射后的划痕深度为65.346±18nm。可见电子照射之后铜片的表面硬度有了很大的提高,从而导致达到稳定摩擦阶段时的摩擦系数较小。其抛光前后原子力划痕照片如图10所示。图10铜片抛光前后原子力划痕照片195Fig.10ScratchingimageofAFMonCusurface4结论本文主要对低能电子照射对金属的表面粗糙度及摩擦磨损性能进行了实验和分析探究。其中主要结论如下:1、低能电子照射能够降低表面粗糙度的前提是可以使金属表面极薄的一层金属发生重200熔,这一部分能量由电子的动能提供。低能电子照射对于铁片的抛光效果并不理想,这是由于铁的熔点较高造成的。电子能量升高有助于提升表面抛光效果。2、低能电子照射抛光可以降低铝和铜的摩擦系数,其中铝的摩擦系数由抛光前的0.876降低至抛光后的0.656,而铜的摩擦系数由抛光前的0.694降低至抛光后的0.512。3、低能电子电子照射可以有效提高金属的表面硬度及抗刻划能力。-8-

中国科技论文在线http://www.paper.edu.cn205致谢本研究感谢高等学校博士学科点专项科研基金(编号:20120201110029)的资助。[参考文献](References)[1]HeckeleM,SchomburgWK.Reviewonmicromoldingofthermoplasticpolymers[J].JournalofMicromechanics&Microengineering,2003,14(3):R1.210[2]DumitruG,RomanoV,WeberHP,etal.Lasermicrostructuringofsteelsurfacesfortribologicalapplications[J].AppliedPhysicsA,2000,70(4):485-487.[3]YoshiokaS,KinoshitaS.Structuralorpigmentary?OriginofthedistinctivewhitestripeonthebluewingofaMorphobutterfly.[J].ProceedingsoftheRoyalSocietyBBiologicalSciences,2006,273(1583):129-134.[4]LiC,WangZ,WangPI,etal.NanostructuredCopperInterfacesforEnhancedBoiling[J].Small,2008,2154(8):1084.[5]YeoJ,DongSK.Theeffectoftheaspectratioonthehydrophobicityofmicrostructuredpolydimethylsiloxane(PDMS)robustsurfaces[J].MicrosystemTechnologies,2010,16(8):1457-1463.[6]XueP,YangL,DiaoD.ECRsputteringandelectron/ionalternativeirradiationformultilayercarbonfilmsfabricationwithtunablelayerthickness[J].Surface&CoatingsTechnology,2016,296:26-32.220[7]Mä,Tapio,HaatainenT,etal.ContinuousDouble-SidedRoll-to-RollImprintingofPolymerFilm[J].JapaneseJournalofAppliedPhysics,2008,47(6):5142-5144.[8]GuoM,DiaoD,YangL,etal.Restructuredgraphenesheetsembeddedcarbonfilmbyoxygenplasmaetchinganditstribologicalproperties[J].AppliedSurfaceScience,2015,357:771-776.[9]YangL,HuG,ZhangD,etal.Nanosizedgraphenesheetsenhancedphotoelectricbehaviorofcarbonfilmon225p-siliconsubstrate[J].AppliedPhysicsLetters,2016,109(3):1461-1470.[10]BrinksmeierE,RiemerO,GessenharterA,etal.PolishingofStructuredMolds[J].CIRPAnnals-ManufacturingTechnology,2004,53(1):247-250.[11]HochengH,KuoKL.Fundamentalstudyofultrasonicpolishingofmoldsteel[J].InternationalJournalofMachineTools&Manufacture,2002,42(1):7-13.230[12]SuzukiH,MoriwakiT,OkinoT,etal.DevelopmentofUltrasonicVibrationAssistedPolishingMachineforMicroAsphericDieandMold[J].CIRPAnnals-ManufacturingTechnology,2006,55(1):385-388.[13]UkarE,LamikizA,LacalleLNLD,etal.LaserpolishingoftoolsteelwithCO2,laserandhigh-powerdiodelaser[J].InternationalJournalofMachineTools&Manufacture,2010,50(1):115-125.[14]SunJJ,TaylorEJ,SrinivasanR.MREF-ECMprocessforhardpassivematerialssurfacefinishing[J].Journal235ofMaterialsProcessingTechnology,2001,108(3):356-368.[15]SeladaA,ManaiaA,VieiraMT,etal.EffectofLBMandlarge-areaEBMfinishingonmicro-injectionmouldingsurfaces[J].TheInternationalJournalofAdvancedManufacturingTechnology,2011,52(1):171-182.[16]OkadaA,UnoY,UemuraK,etal.SurfaceModificationforOrthopaedicTitaniumAlloybyWide-AreaElectronBeam[J].ProceedingsoftheInstitutionofMechanicalEngineersPartBJournalofEngineering240Manufacture,2007,221(2):173-178.[17]ZhangK,ZouJ,GrosdidierT,etal.ImprovedpittingcorrosionresistanceofAISI316Lstainlesssteeltreatedbyhighcurrentpulsedelectronbeam[J].Surface&CoatingsTechnology,2006,201(3-4):1393-1400.[18]WalkerJC,MurrayJ,NaraniaS,etal.DrySlidingFrictionandWearBehaviourofanElectronBeamMeltedHypereutecticAl-SiAlloy[J].TribologyLetters,2012,45(1):49-58.245[19]QinY,DongC,WangX,etal.Temperatureprofileandcraterformationinducedinhigh-currentpulsedelectronbeamprocessing[J].JournalofVacuumScience&TechnologyAVacuumSurfaces&Films,2003,21(6):1934-1938.[20]SidparaA,JainVK.Nano-levelfinishingofsinglecrystalsiliconblankusingmagnetorheologicalfinishingprocess[J].TribologyInternational,2012,47:159-166.250[21]Schroeder,RenanHammes,GiseleBinder,etal.Plasmadebindingandsinteringofmetalinjectionmoulded17-4PHstainlesssteel[J].MaterialsResearch,2011,14(4):564-568.-9-'

您可能关注的文档

- 双酪氨酸诱导小鼠肠道氧化应激及炎症反应.pdf

- 双链DNA可能的几种局部拓扑结构.pdf

- 含油异丁烷的燃爆实验研究.pdf

- 吸热表面热辐射特性对太阳能腔式吸热器热效率的影响.pdf

- 四种发光甲虫的转录组测序和系统发育分析.pdf

- 四轮轮毂电机驱动电动汽车高效制动能量回收策略研究.pdf

- 固体氧化物燃料电池与微型燃气轮机发电系统半实物仿真研究.pdf

- 土下地膜覆盖对春玉米产量及水分利用效果的影响.pdf

- 基于ANSYS Workbench的4000Nm全液压坑道钻机回转平台优化设计.pdf

- 基于SIFT的图像复制粘贴篡改检测.pdf

- 基于分层技术的快速最大方差展开算法及其在过程监测中的应用.pdf

- 基于区域映射与全概率模型的多示例图像检索方法.pdf

- 基于卫星测高回波波形的南极海域重力异常研究.pdf

- 基于异丙醇锆阴极修饰层的高效聚合物太阳能电池.pdf

- 基于机器学习的信号测向方法.pdf

- 基于格兰杰因果关系磁刺激穴位对亚健康失眠的脑功能网络分析.pdf

- 基于正弦波波形的电网电压监测.pdf

- 基于毛细管结构的热式风速传感器设计.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明