- 745.88 KB

- 2022-04-22 13:44:21 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn#基于毛细管结构的热式风速传感器设计1,2,31,2,31,2,34**靳炜,刘清惓,宿恺峰,杨杰(1.江苏省大气环境与装备技术协同创新中心,南京210044;52.南京信息工程大学电子与信息工程学院,南京210044;3.江苏省气象探测与信息处理重点实验室,南京210044;4.南京信息工程大学大气物理学院,南京210044)摘要:提出一种基于毛细管结构的热式风速传感器,利用计算流体动力学方法(CFD)对该传10感器探头进行数值分析。为验证CFD方法的准确性和热式风速传感器的实际性能,搭建了基于高低温低气压试验箱的测试平台,对-20℃~40℃范围的传感器温度特性进行了测试,结合模拟退火算法拟合修正温漂。实验结果表明,在0.03m/s~1m/s范围内,该风速传感器的读数精度优于6%,在气候分析研究、环境监测等领域具有一定的应用潜力。关键词:热式风速传感器;毛细管结构;计算流体动力学;模拟退火算法15中图分类号:TP212.11Designofathermalwindspeedsensorbasedonacapillarystructure1,2,31,2,31,2,34JINWei,LIUQingquan,SUKaifeng,YANGJie20(1.JiangsuCollaborativeInnovationCenteronAtmosphericEnvironmentandEquipmentTechnology,Nanjing210044;2.SchoolofElectronicandInformationEngineering,NanjingUniversityofInformationScienceandTechnology,Nanjing210044;3.JiangsuKeyLaboratoryofMeteorologicalObservationandSignalProcessing,Nanjing25210044;4.SchoolofAtmosphericPhysics,NanjingUniversityofInformationScienceandTechnology,Nanjing210044)Abstract:Athermalwindspeedsensorbasedonacapillarystructureisproposed.Acomputationalfluiddynamic(CFD)methodisemployedtoperformnumericalsimulationofthesensorprobe.In30ordertoverifytheaccuracyoftheCFDmethodandtheactualperformanceofthesensor,atestplatformbasedonahigh-lowtemperaturelowairpressuretestingchamberwassetup.Thetemperaturecharacteristicsofthesensorintherangeof-20℃~40℃aretested.Asimulatedannealingalgorithmisconstructedtocorrectthetemperaturedriftofthesensor.Theexperimentalresultsshowthatthereadingaccuracyofthethermalwindspeedsensorisbetterthan6%whentherangesofthewindspeed35is0.03m/s~1m/s,Thesensormayprovidepotentialapplicationsintheclimatologicalresearchandenvironmentalmonitoringfields.Keywords:thermalwindspeedsensor;capillarystructure;computationalfluiddynamics;simulatedannealingalgorithm;400引言目前风速按测量形式主要分为机械式测量、超声波式测量和热式测量。机械式风速传感[1-2]器线性度好、耐腐蚀,但磨损会造成轴承性能变化,引起测量误差。机械式风速计启动风速通常在0.3m/s~0.5m/s范围内,如中国长春气象研究所的风杯式风速计EC9-1,启动风速为0.4m/s。超声波式风速传感器可实现0.01m/s量级的分辨率,但体积较大、价格较昂基金项目:国家公益性行业(气象)科研专项(批准号:GYHY200906037,GYHY201306079);国家自然科学基金项目(批准号:41275042);江苏高校优势学科建设工程(批准号:PAPD-II)作者简介:靳炜(1989-),男,硕士研究生,主要研究方向:传感器技术与误差修正算法通信联系人:刘清惓(1979-),教授,主要研究方向:MEMS传感技术、气象探测.E-mail:andyucd@163.com-1-

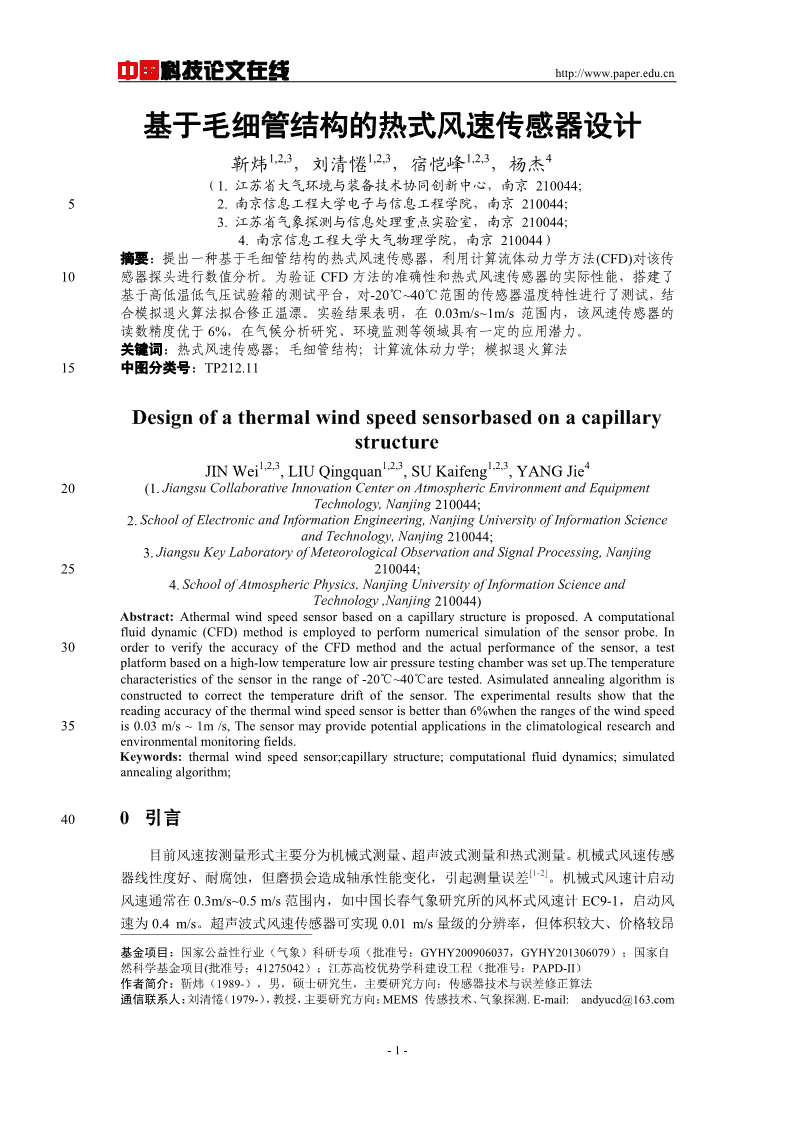

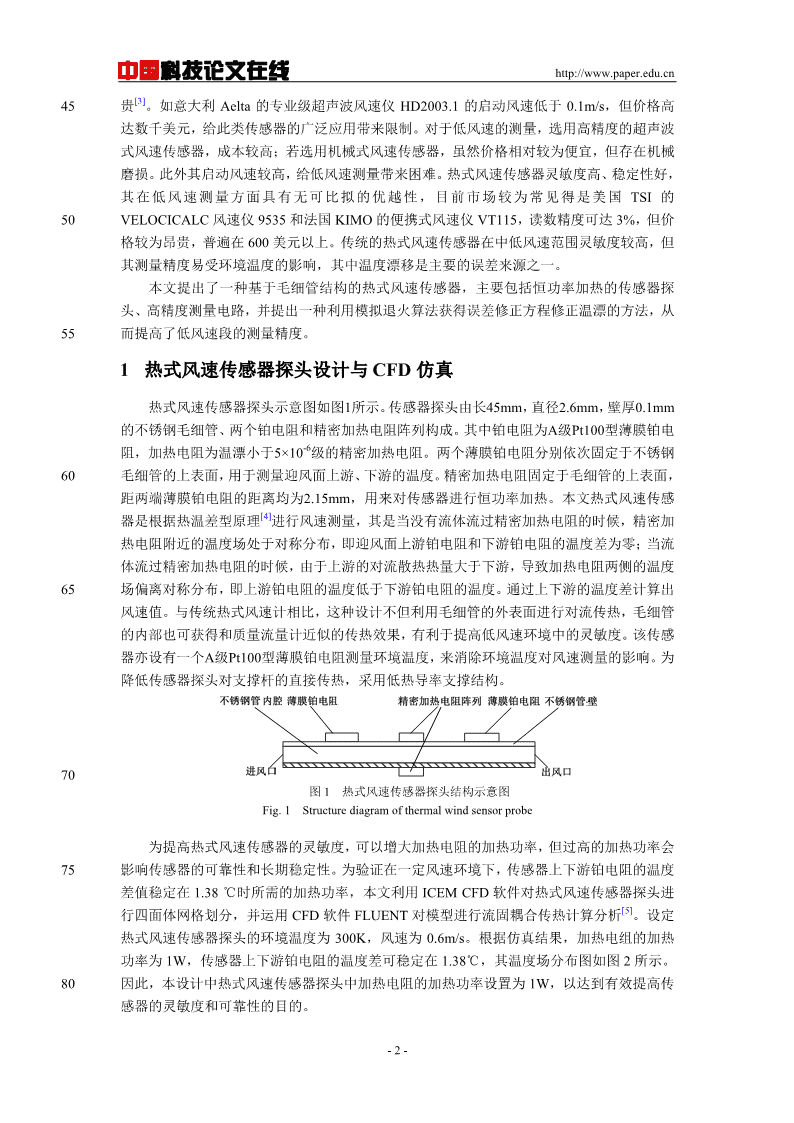

中国科技论文在线http://www.paper.edu.cn[3]45贵。如意大利Aelta的专业级超声波风速仪HD2003.1的启动风速低于0.1m/s,但价格高达数千美元,给此类传感器的广泛应用带来限制。对于低风速的测量,选用高精度的超声波式风速传感器,成本较高;若选用机械式风速传感器,虽然价格相对较为便宜,但存在机械磨损。此外其启动风速较高,给低风速测量带来困难。热式风速传感器灵敏度高、稳定性好,其在低风速测量方面具有无可比拟的优越性,目前市场较为常见得是美国TSI的50VELOCICALC风速仪9535和法国KIMO的便携式风速仪VT115,读数精度可达3%,但价格较为昂贵,普遍在600美元以上。传统的热式风速传感器在中低风速范围灵敏度较高,但其测量精度易受环境温度的影响,其中温度漂移是主要的误差来源之一。本文提出了一种基于毛细管结构的热式风速传感器,主要包括恒功率加热的传感器探头、高精度测量电路,并提出一种利用模拟退火算法获得误差修正方程修正温漂的方法,从55而提高了低风速段的测量精度。1热式风速传感器探头设计与CFD仿真热式风速传感器探头示意图如图1所示。传感器探头由长45mm,直径2.6mm,壁厚0.1mm的不锈钢毛细管、两个铂电阻和精密加热电阻阵列构成。其中铂电阻为A级Pt100型薄膜铂电-6阻,加热电阻为温漂小于5×10级的精密加热电阻。两个薄膜铂电阻分别依次固定于不锈钢60毛细管的上表面,用于测量迎风面上游、下游的温度。精密加热电阻固定于毛细管的上表面,距两端薄膜铂电阻的距离均为2.15mm,用来对传感器进行恒功率加热。本文热式风速传感[4]器是根据热温差型原理进行风速测量,其是当没有流体流过精密加热电阻的时候,精密加热电阻附近的温度场处于对称分布,即迎风面上游铂电阻和下游铂电阻的温度差为零;当流体流过精密加热电阻的时候,由于上游的对流散热热量大于下游,导致加热电阻两侧的温度65场偏离对称分布,即上游铂电阻的温度低于下游铂电阻的温度。通过上下游的温度差计算出风速值。与传统热式风速计相比,这种设计不但利用毛细管的外表面进行对流传热,毛细管的内部也可获得和质量流量计近似的传热效果,有利于提高低风速环境中的灵敏度。该传感器亦设有一个A级Pt100型薄膜铂电阻测量环境温度,来消除环境温度对风速测量的影响。为降低传感器探头对支撑杆的直接传热,采用低热导率支撑结构。70图1热式风速传感器探头结构示意图Fig.1Structurediagramofthermalwindsensorprobe为提高热式风速传感器的灵敏度,可以增大加热电阻的加热功率,但过高的加热功率会75影响传感器的可靠性和长期稳定性。为验证在一定风速环境下,传感器上下游铂电阻的温度差值稳定在1.38℃时所需的加热功率,本文利用ICEMCFD软件对热式风速传感器探头进[5]行四面体网格划分,并运用CFD软件FLUENT对模型进行流固耦合传热计算分析。设定热式风速传感器探头的环境温度为300K,风速为0.6m/s。根据仿真结果,加热电组的加热功率为1W,传感器上下游铂电阻的温度差可稳定在1.38℃,其温度场分布图如图2所示。80因此,本设计中热式风速传感器探头中加热电阻的加热功率设置为1W,以达到有效提高传感器的灵敏度和可靠性的目的。-2-

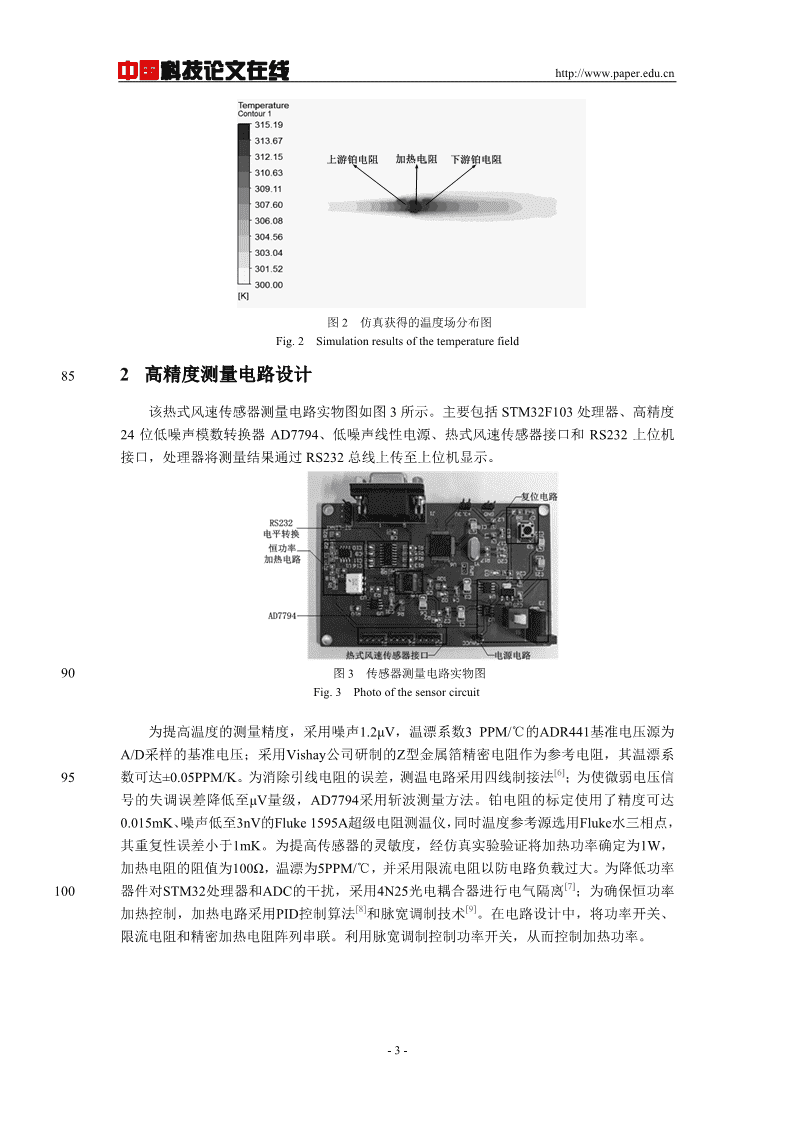

中国科技论文在线http://www.paper.edu.cn图2仿真获得的温度场分布图Fig.2Simulationresultsofthetemperaturefield852高精度测量电路设计该热式风速传感器测量电路实物图如图3所示。主要包括STM32F103处理器、高精度24位低噪声模数转换器AD7794、低噪声线性电源、热式风速传感器接口和RS232上位机接口,处理器将测量结果通过RS232总线上传至上位机显示。90图3传感器测量电路实物图Fig.3Photoofthesensorcircuit为提高温度的测量精度,采用噪声1.2μV,温漂系数3PPM/℃的ADR441基准电压源为A/D采样的基准电压;采用Vishay公司研制的Z型金属箔精密电阻作为参考电阻,其温漂系[6]95数可达±0.05PPM/K。为消除引线电阻的误差,测温电路采用四线制接法;为使微弱电压信号的失调误差降低至μV量级,AD7794采用斩波测量方法。铂电阻的标定使用了精度可达0.015mK、噪声低至3nV的Fluke1595A超级电阻测温仪,同时温度参考源选用Fluke水三相点,其重复性误差小于1mK。为提高传感器的灵敏度,经仿真实验验证将加热功率确定为1W,加热电阻的阻值为100Ω,温漂为5PPM/℃,并采用限流电阻以防电路负载过大。为降低功率[7]100器件对STM32处理器和ADC的干扰,采用4N25光电耦合器进行电气隔离;为确保恒功率[8][9]加热控制,加热电路采用PID控制算法和脉宽调制技术。在电路设计中,将功率开关、限流电阻和精密加热电阻阵列串联。利用脉宽调制控制功率开关,从而控制加热功率。-3-

中国科技论文在线http://www.paper.edu.cn3误差修正算法设计3.1实验平台搭建105为获得环境温度、迎风面上游薄膜铂电阻和下游薄膜铂电阻温度差和风速之间的函数关系,设计了一套可模拟传感器工作环境的实验装置。该实验装置由高低温低气压试验箱、数据采集与发送系统、减速电机旋转机械结构和箱外数据接收系统等组成。支撑板安装在直流减速电机的上方,热式风速传感器电路板安装在支撑板的上方,传感器探头和支撑杆安装在支撑板的侧边。该实验装置通过减速电机旋转产生的角速度,并经传感器探头距减速电机的110水平中心距离计算出线速度,以线速度模拟热式风速传感器所处的风速。通过调节高低温低气压试验箱的温控仪可获得温度值。将三个薄膜铂电阻的测量结果及传感器所处的线速度通过RS232总线上传至上位机。模拟实验装置如图4所示。图4模拟实验装置图115Fig.4Simulationexperimentdevice在实验中,将测得的环境温度值记为x,上游薄膜铂电阻和下游薄膜铂电阻温度差值记为y,风速值记为z。通过改变环境温度和风速值,测得上游薄膜铂电阻和下游薄膜铂电阻温度差值和环境温度值。在环境温度x分别为-20℃、-10℃、0℃、10℃、20℃、30℃和40℃,120风速z分别为0.2m/s、0.4m/s、0.6m/s、0.8m/s和1m/s时测得的温度差值与环境温度关系曲线如图5所示。图5温度差值与环境温度关系曲线Fig.5Curveoftemperaturedifferenceandtheenvironmentaltemperature125-4-

中国科技论文在线http://www.paper.edu.cn由测量结果可知,低风速范围和环境温度一定时,风速越大,上游薄膜铂电阻和下游薄膜铂电阻温度差值越大;低风速一定时,环境温度越高,上游薄膜铂电阻和下游薄膜铂电阻温度差值越大。当风速值1m/s时,环境温度从-20℃变化至40℃,上游薄膜铂电阻和下游薄膜铂电阻温度差可由1.537℃增加到1.607℃。如忽略传感器的温漂效应,则产生的测量误差130可能达到4.5%以上。3.2基于模拟退火算法的温漂修正方法模拟退火SA(SimulatedAnnealing)算法是一种可有效避免陷入局部极小并最终趋于全局[10]最优的串行结构的随机寻优算法。根据CFD仿真结果,使用模拟退火算法拟合得到风速大小和环境温度、迎风面上下游温度差的关系如式1,其中z为风速值,单位为m/s,x为135环境温度值,单位为℃,y为上游薄膜铂电阻和下游薄膜铂电阻温度差值,单位为℃。将该拟合公式存入程序代码中,就可通过测量环境温度和上下游温度差计算出温漂修正后的风速值。223zpppp(++xxplny()+pp(lny())+pp(lny()))123412512612223(1)/(1+pppxx++plny()((+pplny))((+pplny)))7891210121112-5其中,p1=0.1394,p2=0.0002773,p3=1.1169*10,p4=-0.4570,p5=0.9532,p6=0.8462-5140P7=0.001393,p8=4.8999*10,p9=-3.8814,p10=7.8891,p11=-4.3903,p12=1.6946。利用上述方程可获得环境温度、上下游温度差值和风速的三维曲面,如图6所示。0.60.81.01.21.41.61.6)1.4(℃1.21.0温度差值0.80.610.8400.6200.40.2-200图6环境温度、温度差值和风速的函数关系图Fig.6Three-dimensionaldiagramoftemperature,temperaturedifferenceandwindspeed145为验证模拟退火算法的误差修正效果,随机取10组在不同环境温度下获得的实测数据。将这10组数据与实际风速参考值进行比较,结果如表1所示。该传感器的RMS误差为0.012m/s,风速测量误差低于0.03m/s。以0.03m/s~1m/s作为量程时,最大相对误差为5.69%。150表1风速实测值与参考值对比结果Tab.1TheComparisonofmeasuredandreferencevaluesofwindspeed环境温度修正后的实际风速风速测量相对温度差值测量值参考值误差误差/(℃)/(℃)/(m/s)/(m/s)(m/s)/(%)10.320.810.1080.114-0.0065.2615.560.920.1300.1230.0075.69-5-

中国科技论文在线http://www.paper.edu.cn22.390.570.0460.047-0.0012.1325.481.220.2880.296-0.0082.7027.431.410.6090.5910.0183.0527.730.670.0740.078-0.0045.1329.361.570.9710.9830.0121.2230.781.250.3270.3120.0154.8132.840.760.0980.0940.0044.2635.951.470.7040.6810.0233.384结论本文设计了一种基于毛细管结构的热式风速传感器,利用CFD方法对该传感器探头进155行了数值仿真,初步验证了热式风速传感器设计的合理性。利用不同环境温度下与实际风速参考值的对比测量数据,提出了一种利用模拟退火算法消除环境温度引起的测量误差的新方法。实验结果表明,该传感器读数精度小于6%,RMS误差可降低至0.012m/s。与传统热式风速传感器相比,该热式风速传感器可用于高精度低风速测量;如用多个不同方向的传感器160构成阵列,亦有望在风向变化的条件下实现测量。[参考文献](References)[1]DongZQ,ChenJJ,QinYK,etal.FabricationofaMicromachinedTwo-DimensionalWindSensorbyAu-AuWaferBondingTechnology[J].IEEEJournalofMicroelectromechanicalSystens,2012,21(2):467-475.165[2]彭艳,张宏升,许飞等.风杯风速计测风误差的分析研究与订正方法[J].气象水文海洋仪器,2003,(2):1-11.[3]ZhuWJ,XuKJ,FangM,etal.MathematicalModelingofUltrasonicGasFlowMeterBasedonExperimentalDatainThreeSteps[J].IEEETransactionsonInstrumentationandMeasurement,2016,65(8):1726-1738.[4]沈广平,吴剑,张骅等.一种基于MEMS工艺的二维风速传感器的设计[J].半导体学报,2007,28(11):1830-1835.170[5]YangJ,LiuQQ,DaiW.Temperatureerrorcorrectionmethodforanaturallyventilatedradiationshield[J].JournalofAtmosphericandSolar-TerrestrialPhysics,2016,(149):40-45.[6]QUADRIU,RANGAREEP,ASUTKARGM.FPGAimplementationofanemulatorforWirelessSensorNodewithPt100temperaturesensor,TENCON2013-2013IEEERegion10Conference,IEEE2013:1-5.[7]CaminDV,PessinaG.Differentialoptocoupleramplifierwithlownoise,lowpowerandbalancedoutput[J].175IEEETransactionsonNuclearScience2000,47(6):2039-2044.[8]RomeroJG,OrtegaR,DonaireA.EnergyShapingofMechanicalSystemsviaPIDControlandExtensiontoConstantSpeedTracking[J].IEEETransactionsonAutomaticControl,2016,61(11):3551-3556.[9]杨贵杰,徐飞鹏,崔乃政等.数字脉宽调制方法的研究[J].哈尔滨工业大学学报,2004,36(6):983-986.[10]闫利军,李宗斌,卫军胡.模拟退火算法的一种参数设定方法研究[J].系统仿真学报,2008,18020(1):245-247.-6-'

您可能关注的文档

- 基于ECR低能电子照射的超精密金属抛光技术研究.pdf

- 基于SIFT的图像复制粘贴篡改检测.pdf

- 基于分层技术的快速最大方差展开算法及其在过程监测中的应用.pdf

- 基于区域映射与全概率模型的多示例图像检索方法.pdf

- 基于卫星测高回波波形的南极海域重力异常研究.pdf

- 基于异丙醇锆阴极修饰层的高效聚合物太阳能电池.pdf

- 基于机器学习的信号测向方法.pdf

- 基于格兰杰因果关系磁刺激穴位对亚健康失眠的脑功能网络分析.pdf

- 基于正弦波波形的电网电压监测.pdf

- 基于活性的格尔德霉素探针的设计及其抗肿瘤靶点的研究.pdf

- 基于生态原理的亚热带可持续农林复合经营评价.pdf

- 基于移动设备多传感器融合的室内定位系统.pdf

- 基于组氨酸的药物基因载体在癌症诊疗中的应用.pdf

- 基于能量峰值检测的UWB导频模式估计算法.pdf

- 基于负载均衡的VANET跨层贪婪路由算法.pdf

- 基于逆向技术的采煤机导向滑靴设计优化.pdf

- 多功能高强度水凝胶的构建及其生物医学应用.pdf

- 多小区协作上行链路系统中一种以用户为中心的动态分簇算法.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明