- 493.29 KB

- 2022-04-22 13:45:16 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'CJ中华人民共和国城镇建设行业标准CJ/T155一2001高密度聚乙烯外护管聚氨醋硬质泡沫塑料预制直埋保温管件Preformeddirectlyburiedinsulatingfittingswithpolyurethane[PUR]foamed-plasticsandhighdensitypolyethylene[PE口casingpipes2001一09一30发布2002一06一01实施中华人民共和国建设部发布

C.1/T155-2001前言为适应《城镇直埋供热管道工程技术规程》(CJJ/T81-1998)的贯彻实施,并与修汀后的《高密度聚乙烯外护管聚氨醋泡沫塑料预制直埋保温管)(CJ/T114-2000)相配套,特制定此预制直埋保温管件标准。本标准中的产品系采用塑料喷注(灌注)工艺用聚氨醋硬质泡沫塑料保温层将工作钢管和高密度聚乙烯外护管接合成一体。本标准非等效采用欧洲标准EN448-1994《由工作钢管、聚氨酷保温层和聚乙烯外套管组成的保温管件》。本标准的附录A是提示性的附录本标准由建设部标准定额研究所提出。本标准由建设部城镇建设标准技术归口单位建设部城市建设研究院负责归日。本标准起草单位:北京豪特耐集中供热设备有限公司、天津市管道工程集团有限公司保温管厂、北京市工程质量检测中心第四检测所本标准主要起草人:杨帆、曹晓强、叶勇、周抗冰、赵玉军、白冬君标准分享网www.bzfxw.com免费下载

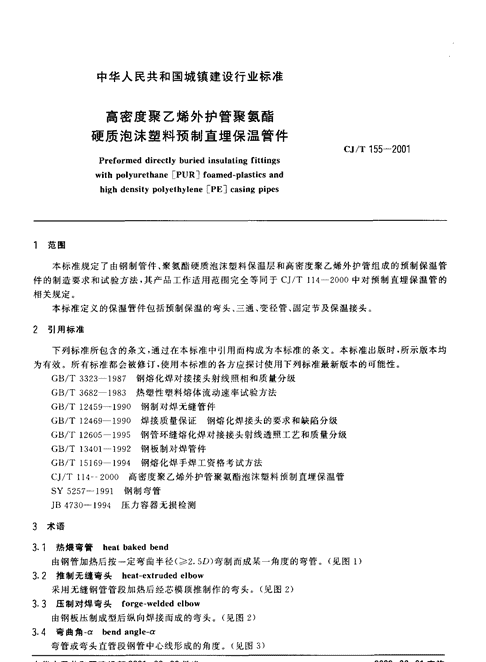

中华人民共和国城镇建设行业标准高密度聚乙烯外护管聚氨醋硬质泡沫塑料预制直埋保温管件CJ/T155-2001Preformeddirectlyburiedinsulatingfittingswithpolyurethane[PUR]foamed-plasticsandhighdensitypolyethylene[PE]casingpipes范围本标准规定了由钢制管件、聚氨醋硬质泡沫塑料保温层和高密度聚乙烯外护管组成的预制保温管件的制造要求和试验方法,其产品工作适用范围完全等同于CJ/T114-200。中对预制直埋保温管的相关规定。本标准定义的保温管件包括预制保温的弯头、三通、变径管、固定节及保温接头。引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3323-1987钢熔化焊对接接头射线照相和质量分级GB/T3682-1983热塑性塑料熔体流动速率试验方法GB/T12459-1990钢制对焊无缝管件GB/T12469-1990焊接质量保证钢熔化焊接头的要求和缺陷分级GB/T12605-1995钢管环缝熔化焊对接接头射线透照工艺和质量分级GB/T13401-1992钢板制对焊管件GB/T15169-1994钢熔化焊手焊工资格考试方法CJ/T114--200。高密度聚乙烯外护管聚氨酷泡沫塑料预制直埋保温管SY5257-1991钢制弯管IB4730-1994压力容器无揭检Nil术语3.1热垠弯管healbakedbend由钢管加热后按一定弯曲半径(妻2.5D)弯制而成某一角度的弯管。(见图1)3.2推制无缝弯头heat-extrudedelbow采用无缝钢管管段加热后经芯模顶推制作的弯头。(见图2)3.3压制对焊弯头forge-weldedelbow由钢板压制成型后纵向焊接而成的弯头。(见图2)3.4弯曲角一abendangle-a弯管或弯头直管段钢管中心线形成的角度。(见图3)中华人民共和国建设部2001-09-30批准2002-06-01实施1

CJ/T155-20013.5冷拔三通extrudedT-branch常温下在主管内腔施加液压,挤拔出拉口而制成的三通(见图4)3.6焊接三通weldedT-branch用钢管支管直接焊接在主管开孔上制成的三通。(见图5)3.7变径管reducer用于连接两不同直径管道的过渡管件。(见图6)3.8固定节anchor一种钢结构件,用于将工作钢管的轴向推力负荷传递到一个固定点上。(见图7)3.9保温接头insulatedjoint相邻保温管道或管件的工作钢管焊接后,再由保温层及外护层所构成的密封衔接结构酬:沙少仁图1热偎弯管图2弯头图3弯曲角{寸一甚ii公幽图4冷拔三通(加焊短管)图5焊接三通(带补强)巨裙套r-一~-------I!︷·︷一.一﹄﹄-﹄一-一一︸-︸︷.︷﹁!︸图6变径管图7固定节4要求4门钢制部件4.1门材质4.1.1.1钢制部件材质的选择必须满足强度设计和使用要求,并分别符合GB/T12459,GB/T13401或SY5257中的加工要求4.1.12所选用焊接材料在焊接之后形成焊缝的机械特性应不低于母材金属材料的特性。4.1.2公称尺寸及其公差管件的公称直径和最小公称壁厚都应符合CJ/T114-2000中的4.1.2中相应主管道钢管规格的要求,直径和壁厚尺寸公差都应分别符标准分享网合GB/T12459,GB/T13401或SY5257中www.bzfxw.com免费下载的相关要求

CJ/T155-20014.1.3弯头与弯管4.1.3.1外观要求:弯头与弯管表面应光滑,如有结疤、划痕、重皮等缺陷时应进行修磨,修磨处应圆滑过渡,并进行着色或磁粉探伤。修磨后的壁厚应符合4.1.3.2的规定。弯曲部分不应有褶皱,可以有波浪型起伏,但起伏的凹点与凸点的最大高度不应超过弯管公称壁厚的2500,4.1.3.2最小壁厚:弯头与弯管的实际最小壁厚不应小于所连接主管道钢管公称壁厚的87.5。4.1.3.3弯处椭圆度:弯头与弯管弯曲部分的最大椭圆度。不应超过6%,椭圆度的计算按公式(1)进行:。=2(dm、一d.,.)八dm,、十d},、)X100%·····················⋯⋯(1)式中:dm=,-一弯曲部分截面的最大管径,MM;d--弯曲部分截面的最小管径,mm,4.1.3.4管端椭圆度:弯头与弯管的直管段管端200m。长度范围内,钢管椭圆造成外径公差不能超过公称外径的士1%.且不大于公称壁厚。4.1.3.5弯曲角度偏差:供货钢制管件弯曲角度与要求的公称弯曲角度之差不应超过表1给定的数值表工允许角度偏差钢管的公称直径允许偏差GDN200士2.。“>DN200士1.014.1.36弯头与弯管的形位公差:曲率半径、中心距、平面度、管端面垂直度、管端面平面度等要求应分别符合GB/T12459,GB/T13401和SY5257中相应的规定。4.1.4三通4.1-4.1冷拔三通:冷拔三通主管冷拔拉出的拉口壁厚不应小于所焊支管的公称壁厚。三通主管和支管壁厚应按设计部门提出的径向和轴向载荷要求确定.但壁厚不应小于对应焊接的直管壁厚。4.1.42焊接三通:焊接三通主管上马鞍型接口焊缝外围应焊接披肩式补强护板,补强板的厚度及尺寸应按设计部门提出的径向和轴向载荷要求确定。4.1.4.3三通支管和主管之间允许角度偏差支管应与主管垂直,允许偏差为士2.004.1.5变径管变径管壁厚应符合GB/丁12459或GB广r13401中的要求,并按设计部门提出的径向和轴向载荷要求确定。两端部的公称壁厚应分别不小于与其连接的主管道公称壁厚。4.1.6固定节固定节主管的壁厚应和主管道壁厚相同,整体结构设计应满足管道轴向推力要求。钢裙套与聚乙烯外护管之间配合间隙应簇3mm,两者之间用热收缩带保证密封。钢裙套长度应保证其运行使用时与收缩带接触的末端温度不超过50C.4.1.7钢制管件的厂内熔焊4.1.7.1焊接方法选择:工厂预制中对于管子环焊缝宜使用氢弧焊打底配以Co:气体保护焊或电弧焊盖面,角焊缝则宜采用co:气体保护焊或电弧焊。焊接工艺应保证接头机械性能不低于主管母材。4.1.7.2焊接前的预处理:管件末端应参照GB/T12459-1990或GB/T13401-1992中的3.3进行坡口加工两件要焊接在一起的管子或管件端口的平均外径之差不应超过管子壁厚的。.“倍,如果管子和管件的壁厚不同.按图8要求处理。焊接三通管端宜按图9要求加工。

CJ/"r155-2001图8内径的配合4.5"奢45"minX剖面直角直管丫剖面不等径直管直径比(2/345"minY剖面不等径直管直径比>2/3W剖面等径直管图9支管焊接的预处理4.1.7.3焊接质量要求:a)外观表面:焊缝表面不得有裂纹、焊瘤、未焊满和弧坑等缺陷,对接焊缝错边不得超过0.35倍的壁厚且不大于3.0mm浮寸于深度超过。.6m。长度超过。.5倍壁厚的焊缝咬边应修磨b)对接焊缝的无损探伤:当采用射线拍片进行探伤时,焊缝质量评片应达到GB/T126051995(对于钢管环缝)或GB/T3323-1987(对于其他对接焊缝)规定的0级水平。当采用超声波探伤检验对接焊缝时,按JB4730-1994的规定进行,达到I级为合格。c)严密性要求:若选用水严密性试验,按5.标准分享网2.4要求进行,www.bzfxw.com免费下载焊缝表面应无水渗出。

CJ/T155-2001若选用气密性试验,按5.2.4要求进行,浸人水中或涂上肥皂水时焊缝处不应见到气泡。4.1.7.4焊工资格:施焊焊工应持有相应的符合GB/T15169要求的有效资格证书。4.,.8表面条件钢件发泡之前的表面条件应符合CJ/T114-2000中4.1.3有关锈蚀等级的要求。外购钢件表面应有必要的产品标识,以满足可追溯性要求。4.2外护管外护管的使用条件、性能和规格应满足CJ/T114-2000中4.2的要求。发泡之前,外护管的最小壁厚应符合CJ/T114-2000中表3的要求,但不应小于3mm,4.3保温层保温管件聚氨醋保温层的材料、结构和性能应符合CJ/T114-2000中4.3的要求。4.4保温管件4.4.,保温管件端部4.4.1.1管端处理:管件钢管各端部管口应按GB/T12459或GB/T13401的要求进行焊接坡口处理,并应留有长度150^250mm的无保温层裸露自由端。4.4.1.2中心线偏差:工作钢管和外护管中心线在管件端部的偏差不应超过表2的规定。表2中心线允许偏差外护管外径/mm中心线偏差/mm75-1603.0180-4005.0420--6557.0710-8509.0960及以上10.04.4.13角度偏差在管件端部的直管段处,钢管中心线和外护管中心线之间的角度偏差不应超过20,4.4.2弯头的外护管管段之间的角度和最小长度弯头的外护管最小长度不应小于200mm;弯头的外护管管段之间的角度与焊接分段应以满足最小保温层厚度来确定,见图10,IiIaIIII450900a<45"宜最少两段a>45"宜.少三段图10分段式外套管弯头4.4.3外护管焊接的一般要求外护管的焊接操作可参照附录A(提示的附录)聚乙烯外护管焊接指南进行。挤出焊所用PE焊料应满足CJ/T114-200。中的4.2.2的要求。外护管件的塑料焊接工艺应根据4.4.3.2和4.4.3.3进行工艺评定试验。

CJ/T155-20014.4.3.,熔体流动速率:按CJ/T114-200。中4.2.3.2要求,当两段外护管焊接时,其管材及所用PE焊料熔体流动速率(MFR)的差值不应大于。.5g/10min.4.4-3.2外观质量:a)镜面焊对接焊缝:1)对接焊缝的融合点的最低处不能低于塑料管表面。2)在圆周焊口上任何一点,两个端口的径向错位量不应超过壁厚的300o。对于不同壁厚的塑料管.焊缝错位量应按照较小的壁厚来要求。3)焊缝全长上的两条熔融焊道都应有大致相同的形状和尺寸。而且两道焊道的总宽度应是((0.6-1.2)倍塑料管壁厚,若壁厚小于6mm,则为2倍壁厚。4)焊缝全长上的两条熔融焊道应是弧形光滑的,不能有焊瘤、裂纹、凹坑、咬边、未焊满及深度超过1mm的刻痕等表面缺陷。b)手工焊挤出焊缝:1)挤出焊料应全部填满整个焊缝接头的V形或双V形坡口,不能有裂纹、咬边、未焊满及深度超过Imm的刻痕等表面缺陷。2)在圆周焊口上任何一点,两个端口的径向错位量不应超过壁厚的30%。对于不同壁厚的塑料管,焊缝错位量应按照较小的壁厚来要求。3)焊缝表面的焊道应是类似半圆形光滑凸起.而且高于外表面1000-40%壁厚。4)挤出焊料形成的焊缝应覆盖形成V形焊口的外护管的边缘不应小于2mm5)挤出焊缝的起始点和终止点搭接处.或一道焊口环向需要两至三条焊料完成时焊料之间的搭接处,应无刻痕地除去多余的焊料。4.4-3.3最小弯曲角度:根据5.5.4实验,实验中最小弯曲角度达到之前,焊缝不能出现裂纹。要求的最小弯曲角度根据图11确定。图中e为试样厚度。a’160l50140困L3020100090匀尺}}}一、闪「冈、、、、、、一、、口le121415emm1一对接熔焊:2一挤出焊图11最小弯曲角度4.4.4焊接外护管件的严密性所有焊接外护管件在发泡之后,管件外部(端口除外)不应看到聚氨醋泡沫塑料溢出,否则该外护管件应予以更换。4.4.5外护管直径的增大标准分享网www.bzfxw.com免费下载

CJ/T155-2001发泡后外护管平均直径的增加值不应超过2%.4.4.6弯头/弯管的最小保温层厚度弯头/弯管上任何一点的保温层厚度不应少于公称保温层厚度的50%04.4.7管件主要尺寸偏差图12所示的管件主要尺寸的偏差应符合表3要求表3主要尺寸允许偏差DNHl..L/mm<300士10士20>300土25士50一图12管件的主要尺寸4.4.8固定节固定节的外护管与钢裙套的搭接处必须用热收缩带密封。固定节宜先发泡后收缩。热收缩带收缩后边缘应有均匀的热熔胶溢出,不应出现过烧、鼓包、翘边或局部漏烤等现象,封端盖片应胶结严密所采用热收缩带的剥离强度不应小于60N/cm。4.4.9保温接头保温接头要求外壳密闭不渗水,并能整体承受管道自身轴向运动的应力,按5.5.8进行土壤应力砂箱试验循环往返工00次以上无破坏、无渗漏。4.4.9.1热收缩式套袖接头;对于热收缩式套袖接头,宜采用先发泡后收缩的现场工艺同时必须保证保温层泡沫密度。a)所用热收缩带的剥离强度不应小于60N/cm,热收缩带通过正确的火焰加热后,应能将管道外壳和接头套袖搭接处严密柔性连接。b)现场外观要求:热收缩带收缩后边缘应有均匀的热熔胶溢出,不应出现过烧、鼓包、翘边或局部漏烤等现象.封端盖片及发泡孔盖片应胶结严密。4.4-9.2电熔焊式卷筒接头:对于电熔焊式卷筒接头.现场工艺宜先焊接后发泡,必须采用专用可控温塑料焊接设备保证工艺。a)焊接后搭接熔合区试样室温下的拉伸强度应不低于外壳管母材;焊接冷却至环境温度后,接头内气密性试验时焊接处不应见到气泡。

CJ/T155-2001b)现场外观要求:应满足发泡后接头各熔焊处没有泡沫溢出,发泡孔塞应与卷筒熔焊为一体。4.4门0若管件设有预警线,检测应无短路和断路现象,预警线之间及其与钢管之间的电阻值应为20MSZ--试验方法5.1试样5.1.1外护管取样应参照CJ/T114-200。中5.1.1的相关规定。5.1.2泡沫应从所有的保温管件端部进行取样.但取样应在距喷注(灌注)泡沫塑料端100mm以外,距外护管焊接区50mm以外。5.2钢件5.2.1钢制管件的尺寸公差、形位公差及外观质量:应采用目测和相应能直接测量读数的量具测量。5.2.2焊缝的表面检查:钢件上整个焊缝长度都要进行外观缺陷检查。5.2.3对接焊缝的无损探伤:当采用射线拍片进行探伤时,应按GB/丁12605(对于钢管环缝)或GB/T3323(对于其他对接焊缝)执行当采用超声波探伤检验对接焊缝时,应按JB473。执行。对于抽检选定的工件,其对接焊缝的全长都应进行无损探伤检查。5.2.4水严密性试验:试验压力应为1.25倍的设计压力,试验进行10min后,焊缝表面应无水渗出。5.2.5气密性试验:钢制管件内的试验压力应至少高于外部压力。.02MPa,压力稳定保压30s后,浸人水中或涂上肥皂水时,焊缝处不应见到气泡。53外护管外护管应按CJ/T114-200。中5.2的要求进行检验。5.4保温层聚氨醋硬质泡沫塑料保温层按CJ/T114-2000中5.3的要求进行检验。5.5保温管件5.5.1中心线偏差和角度偏差中心线偏差和角度偏差应选偏差最大的值进行测量记录。中心线偏差计算见公式(2):中心线偏差二(A一B)/2························⋯⋯(2)式中A和B分别是同一截面的同一直径方向上的泡沫厚度的最大值和最小值角度偏差的测量宜在工件垂直地面静止情况下.用足够精度的数显角度水平尺沿钢管或塑料管轴线方向读数求差,也可采用其他能保证精度的方法。5.5.2外护管熔体流动速率按GB/丁36821983中试验条件4执行55.3外护管焊缝的外观检查应对外护管焊缝的全长进行外观检查,检查以目测或足够精度的标尺测量。5.5.4外护管焊缝的弯曲实验在焊缝位置沿着塑料管长度方向取样,试样尺寸见表4,试样的受压一侧的焊珠必须除去,保证其与塑料管样表面平齐。试样放置于实验仪器上(见图13),其内表面处于受压位置。其中d为相接触弧面直径。对于对接焊缝,一道焊缝取5个样,其内表面处于受压位置。对于挤出焊缝,一道焊缝取6个样,三个样的内表面处于受压位置,另三个样的外表面处于受压位置。实验时缓慢施加均匀正压力,直至图H所对应的最小弯曲角度,观察焊缝附近是否出现裂纹。标准分享网www.bzfxw.com免费下载

CJ/T155-2001表4试样尺寸尸b!,I,d3500钱0.8A3.1.2加热板的温度应是自动控制.全部焊接过程中温度偏差应符合表A2的规定。表A2允许最大温度偏差外护管直径,D/mm温度偏差/C<380士5380-650士8,>650士10All.3焊接设备的卡具和导向工具应具备足够的耐挤压性能,以保证焊接设备在焊接加压的过程中产生的焊接表面的不平行误差不能超过表A3的规定。标准分享网www.bzfxw.com免费下载

CJ/T155-2001表A3焊接表面的不平行误差的最大值外护管直径,U/mm焊接表面的不平行误差的最大值厂mm蕊35505355-6301.0630一8001.3900一14001.5A3.2焊接工艺A3.2.1在熔化压力。.01N/mm0下,两个管段的端n平面应满足表A3中最大不平行误差。A3.2.2将被夹持的塑料件卸压和移走加热板的时问应尽可能短,以确保被熔化的两个管段的端口平面尽快加压对接在一起。在is^15s(根据壁厚而定)内焊接压力加至。.15MPa,AIJ2.3在保压而不受其他外力的情况下冷却至<70CaA月乃2.4焊接后焊缝均不允许强制冷却,焊缝在受重压之前应完全冷却。A月qA4)挤出焊川焊接工艺川1焊接设备应在两个管段的焊缝接口及附近区域连贯预热A4.12焊接填料应符合CJ/T114-200。中的4.2.1的要求。川3焊接时必须控制在管段坡口面上的熔深妻0.5mm碰4通过焊接导轮把合格均匀的塑性焊接料压人v形焊接区。焊接导轮的形状应与焊缝的形状相A4.1.5焊缝搭接处应用合适的带有PTFE(聚四氟乙烯)或类似材料涂层的手动工具压至光滑。A4.1.6焊接后焊缝均不允许强制冷却,焊缝在受重压之前应完全冷却。AS焊缝的破坏性试验A5门准备试样试样的尺寸见图A1,取样应与焊缝平面成900,沿环向均匀取样,取样数量应符合表A4,样条的宽度必须大于塑料管壁厚表A4塑料焊取样数量管材外径/m75-250280-400430--630710-100071016样条数量/个JA5.2试验按CJ/T114-200。中5.2.6进行,试样的断裂面若位于焊接区内或焊接区的根部,此为不合格试样,见图A2中的1,2。若断裂面位于焊接区外,则为合格试样见图A2中的3,40

CJ/T155-2001策二=}斗一,料‘焊接区城,取样后除去焊珠/1_试样宽度)壁厚100+5150+5图A1拉伸实验试样尺寸34图录圃悍接区断裂线、、、不//捕/合格图A2合格的拉伸试样标准分享网www.bzfxw.com免费下载'

您可能关注的文档

- CJT145-2001城市供水挥发性有机物的测定.pdf

- CJT146-2001城市供水酚类化合物的测定液相色谱分析法.pdf

- CJT148-2001城市供水粪性链球菌的测定.pdf

- CJT150-2001城市供水致突变物的测定鼠伤寒沙门氏菌哺乳动物微粒体酶试验.pdf

- CJT151-2001薄壁不锈钢水管.pdf

- CJT152-2001不锈钢卡压式管件.pdf

- CJT152-2010薄壁不锈钢卡压式和沟槽式管件.pdf

- CJT153-2001自含式温度控制阀.pdf

- CJT154-2001给排水用缓闭止回阀.pdf

- CJT156-2001沟槽式管接头.pdf

- CJT158-2002城市污水处理厂管道和设备色标.pdf

- CJT159-2002铝塑复合压力管(对接焊).pdf

- CJT16-1999城市环境卫生专用设备清扫、收集、运输.pdf

- CJT160-2002倒流防止器.pdf

- CJT160-2010双止回阀倒流防止器.pdf

- CJT160-2010非正式双止回阀倒流防止器非正式版.pdf

- CJT161-2002水泥内衬离心球墨铸铁管及管件.pdf

- CJT162-2002城市客车分等级技术要求与配置.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明