- 416.93 KB

- 2022-04-22 13:43:24 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'uz中华人民共和国士回贡矿产部部标准DZ45-87立轴式地质岩心钻机技术条件1987一02一14发布1987一07一01实施中华人民共和国地质矿产部批准

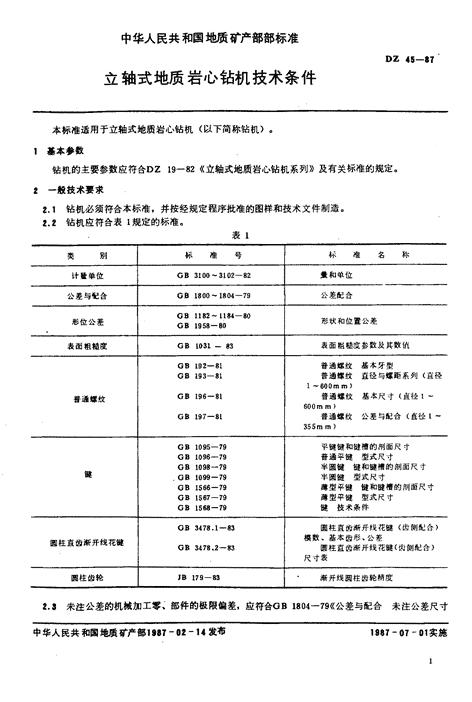

中华人民共和国地质矿产部部标准DZ45-87立轴式地质岩心钻机技术条件本标准适用于立轴式地质岩心钻机(以下简称钻机)。1签本参数钻机的主要参数应符合DZ19-82《立轴式地质岩心钻机系列》及有关标准的规定。2一般技术要求2.1钻机必须符合本标准,并按经规定程序批准的图样和技术文件制造。2.2钻机应符合表1规定的标准。表1类别标准号标准名称计量单位GB3100-3102-82且和单位公差与配合GB1800-1804-79公差配合GB1182.1184-80形位公差形状和位置公差GB1958-80表面粗糙度GB1031一3表面粗糙度参数及其数仇GB192-81普通辉纹基本牙型GB193-81普通螺纹直径与螺距系列(直径1~肋Omm)普通姗纹GB196-81普通螺纹基本尺寸(直径工~600mm)GB197-81普通螺纹公差与配合(直径L~355mm)GB1095-79平键键和键槽的剖面尺寸GB1096-79普通平链型式尺寸GB1098-79半圆键链和键槽的剖面尺寸键.GB1099-79半圆键型式尺寸GB1566-79薄型平键键和键描的削面尺寸GB1567-79薄型平键型式尺寸GB1568-79键技术条件GB3478.1-83圆柱直齿渐开线花键(f}侧配合)模数、基本齿形、公差圆柱直齿渐开线花键GB3478.2-83画柱直齿渐开线花键M侧配合)尺寸表团柱齿轮7B179-83渐开线圆柱齿轮精度2.3未注公差的机械加工零、部件的极限偏差,应符合GB1804-79(公差与配合未注公差尺寸中华人民共和国地质矿产部1987一。2-14发布1987一07一01实施

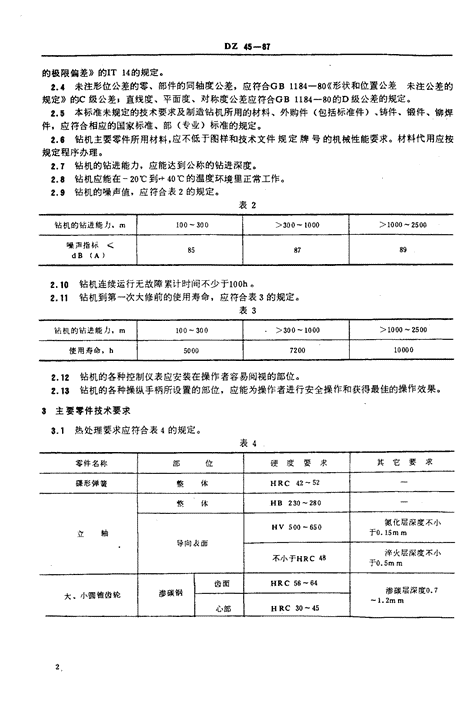

DZ45-盯的极限偏差》的IT14的规定。2.4未注形位公差的零、部件的同轴度公差,应符合GB1184-80《形状和位置公差未注公差的规定》的C级公差;直线度、平面度、对称度公差应符合GB1184-80的D级公差的规定。之与本标准未规定的技术要求及制造钻机所用的材料、外购件(包括标准件)、铸件、锻件、铆焊件,应符合相应的国家标准、部(专业)标准的规定。9.6钻机主要零件所用材料,应不低于图样和技术文件规定牌号的机械性能要求。材料代用应按规定程序办理。之.7钻机的钻进能力,应能达到公称的钻进深度。z.右钻机应能在一20℃到、40℃的温度环境里正常工作。之.,钻机的噪声值,应符合表2的规定。表2钻机的钻进能力,m100-300>300一1000>1000^2500噪声指标吸85878d$(人)2.10钻机连续运行无故障累计时间不少于loon.2.”钻机到第一次大修前的使用寿命,应符合表3的规定。表3钻机的钻进能力。m100-300>300-1000>1000-2500使用寿命,h50007200100002.12钻机的各种控制仪表应安装在操作者容易阅视的部位。2.13钻机的各种操纵手柄所设置的部位,应能为操作者进行安全操作和获得最佳的操作效果。主要零件技术要求3.1热处理要求应符合表4的规定。表4零件名称部位硬度要求其它要求碟形弹簧整休HRC42-52彼体HR230-280氮化层深度不小HV500-650立轴于0.15Mm导向表面淬火层深度不小不小于HRC拐于0.5mm齿面HRC56-64渗碳钢渗碳层深度0.7-1.Zmm大、1"圆,齿一心部HRC30-45

DZ45-67续表4零件名称部位硬度要求其它要求齿面HRC45-55大、小圆锥齿轮调质钢心部HB220-280齿面HRC56.64渗碳层深度。7渗碳钢变速箱变速滑-1.2mm亡、部HRC25--36移齿轮、变速箱低速齿轮、分动箱双齿面HRC45-65联齿轮调质钢心部HB220-2903.2尺寸公差等级及表面粗糙度不低于表5的规定。表5表面粗糙度零件名称部位公差等级及.卡瓦座卡瓦槽宽度ITIt二与轴承配合的轴颈IT61.6Rm立轴七.六方立轴六方导向配合面IT93.2um圆立轴圆导向配合面IT9I叫6卜ma.与轴承配合的轴颈r6Iepm‘.与圆雄齿轮配合的轴颈IT7麦6户m导筒‘,六方立轴六方导向配合面IT106.3pm圆立轴圆导向配合面r93.2pm大、小圆锥花键定位孔32Jrm齿轮其它结构定位孔IT9832pm二各轴承孔回转器体翻,止口处定位圆IT73.2tJaima.轴承孔r732pm变速箱体卜.轴承孔间的中心距按11117,一日3分动箱体表11规定二轴承孔行星齿轮支架b各组行星齿轴支承孔IT73.2Vgm变速箱输人轴轴承位轴预IT61.右Am变速箱输出轴分动箱愉出轴花键定位轴颈IT71.60m卷扬机轴变速箱变速滑移齿花健定位孔IT93.2Jim轮变速箱低速齿轮其它结构孔定位孔IT83.2卜m分动箱双联齿轮齿面3,2林m

DZ45-873.2.1碟形弹簧的负荷偏差、自由高度偏差、厚度偏差、两支承面的平行度均不得低于GB1972-80《碟形弹簧》规定的2级精度要求。碟形弹簧锥面加热前的表面粗糙度不低于R,6.3mmo3.3形位公差不低于表6的规定。表6零件名称部位及项目公差等级.卜卡瓦槽两侧面的对称度9卡瓦座卜.与立轴连接定位端面的端面圆跳动8‘.与立轴连接处止口孔对基准轴线的同轴度8e.与卡盘配合定位止口导向面对轴承位的同轴8度b.六方立轴六方导向面对轴承位公共轴线的对9立轴称度圆立轴键槽的对称度10c.圆立轴圆导向面对轴承位公共轴线的同轴度.9二轴承位对其公共轴线的同轴度8h六方立轴六方导向面对轴承位公共轴线的对9称度导筒圆立轴圆导向面对轴承位公共轴线的同轴度8c.与圆锥齿轮配合的轴颈对轴承位公共轴线的8同轴度二油缸孔对轴承孔的公共轴线的平行度9七.止口定位圆对导筒轴承位的公共轴线的位置砂0.Osmm回转器体度c.止口端面对止口定位圆的垂直度8二同组对应轴承孔对其公共轴线的同轴度变速箱体:卜.对应齿轮啮合关系的各组轴承孔公共轴线的分动箱体平行度二行星齿轮支承孔对中心轴承孔的位置度不大于齿轮行星齿轮支架中心距偏差b.行星齿轮支承孔对中心轴承孔的平行度7变速箱愉人轴与传动件配合轴颈部位对轴承位公共轴线8变速箱输出轴的同轴度分动箱愉出轴卷扬扫L轴大、小圆锥齿轮齿圈径向跳动不低于8级。:::一;变速箱变速滑移齿轮、变速箱低速齿轮、分动箱双联齿轮的齿圈径向跳动不低于8级。公法线长度变动公差不低于8级。8.4大、小圆锥齿轮配对机跑合检查,齿面接触斑点沿齿高方向不少于500/a,沿齿长方向不少于50;接触斑点的分布位置应趋近齿面中部对称分布,齿顶和两端梭边处不允许接触。4装配技术要求4.1钻机装配用零、部件,应清理干净,不得留有枯砂、重皮、焊渣、油污和其它赃物。4.2立轴、导向杆、活塞杆应能在其配合孔内上下顺利滑动到各极限位置,不得有阻滞现象。

DZ拐一盯4.3立轴高速档,能用手旋转灵活无阻。4.4立轴降到最低位置时,立轴下端径向偏摆不大于0.5mm。4.5圆锥齿轮啮合情况,用涂色法检查,齿轮副接触斑点,沿齿高方向不少于50%,沿齿长方向不少于50%,齿轮副侧隙按JB180-60《圆锥齿轮传动公差》的规定。4.‘手动卡盘(指下卡盘)手动开合灵活,主动钻杆为异形管时,上、下卡盘对应卡瓦的方位应一致。4.了液压卡盘开合灵活。开启时,卡瓦应能完全松开主动钻杆,间隙均匀一致。闭合时,卡瓦能均匀地卡紧钻杆。4.8圆柱齿轮啮合时,其轴向错位不大于齿宽的5%,齿轮副的接触斑点,沿齿高方向不少于40%,沿齿长方向不少于50%0‘,卷扬机行星齿轮副啮合良好,运转时无不正常响声。4.10卷扬机刹车带的铆接必须紧密,铆钉头应低于石棉刹车带工作面0.Smm以上,石棉刹车带外形应圆整、表面清洁。4.11卷扬机与抱闸组装后,要求在制动时接触面圆整,松开时卷筒应能自由转动,不允许有刮摩现象。当提升额定最大负荷时,提升制动盘相对制带应无滑动现象。‘怪水刹车s.水套系统要求清洗千净,进出水畅通无阻,并经0.3MPa水压试验,保证5min无渗漏现象(卷筒冷却水系统也应符合本条文的规定)。b,调整进、排水阀,使水刹车内水压能保持在设计规定范围内,c.组装后,用手转动齿轮带动叶片,应灵活自如。4.13离合器在压紧状态时,各摩擦片、盘应均匀压紧,无打滑现象,在松开状态时,必须分离彻底,不得有卡阻、刮摩现象;定位、锁紧装置可靠。4.1‘液压系统a.各种液压元件、管路应清洗干净,不得存有铁屑、砂拉及其它赃物;b‘金属管路弯制时,不得有皱折现象,管截面的圆度偏差不得大于管径的10%s。.各液压缸必须按额定工作压力的125%做承压试验,持续5min,各密封处、埠接处均不得有渗漏油现象。4.,‘各变档手把操纵必须灵活,定位正确互锁可靠,运转中不得有卡滞、脱档、乱档现象.4.16箱体零件的安装清洁度,应符合表7的规定。钻机的钻进能力100^-3005300-100071000-2500m交速箱70012001500分动箱70012001500很式离合器500500试验方法肠。1钻机总装配合格后,按规定的油位加足润滑油、液压油。在额定转速、液压下进行空载和负载试验,均应符合以下要求:..各8联竺结:a`件开装茨配配可叫靠靠,,紧固件不得有松动现象,‘口户各传动机构运转平稳正常,不得有冲击、振动和不正常响声,C.液压元件、曹路工作正常,油路畅通,

DZ45-87d.各密封处、接合面均不得有渗漏油现象,水刹车机构不得有渗、漏水现象;e.指示仪表工作正常;f.各部位温升不超过40C,最高温度不超过80"Co5.2钻机的试验分为下列三类:型式试验;考核试验,出厂试验。5.3钻机的各类试验按表8规定的项目进行。表8种类试验项目型式考核出厂空载试验机构运转试脸了了丫液压系统背压试验了侧了立轴空载提升试验侧丫侧水刹车试验丫了了负载试脸立轴输出转矩过载试脸侧丫0立轴提升和加压能力试验侧扩丫立轴回转加减压试验了了X卷扬机提升能力试验了侧丫卷扬机制动能力试验了了侧液压卡盘承载能力试验了侧了液压系统试脸侧了侧水刹车制动力试验侧了了移动装置试验创了挤机械效率试验了Ox可靠性试验了Ox噪声试验产xV丫清洁度检验丫Ox外观及包装检验了丫了注:符号r表示应进行试验,x表示不进行试验,O表示按需进行试验。5.4空载试验5.4机构运转试脸,按表9规定进行。表9运转时间.min序号备注反转每档其它转速每档最高转速档l222分动手柄空档2540回转器及卷扬机同时转动5.4.2液压系统背压试验。当给进操纵手柄置于“下降,处,立轴处于最低位置,液压调压手柄完

DZ月与一盯全松开状态下,液压表的读数应不大于。.30MPa,5.4.3立轴空载提升试验。立轴在无负载情况下,提升和下降立轴各5次,其移动速度应均匀、平稳,启动提升立轴的最低液压,应不大于额定工作压力的8%。5.4.4水刹车试验。水刹车通水后,调节回水阀,能使水压保持0.10一。.15MPa,5.5负载试验5.5.1立轴输出转矩过载试验。按额定输人功率的120%进行过载试验,每档试验时间不少于5min,各传动部位不应损坏。5.5.2立轴提升和加压能力试验。在立轴不回转状态下,测试回转器YL轴的提升能力与加压能力,保持负荷2min,应能达到设计规定的数值。5.5.3立轴回转加减压试脸。立轴回转状态下,按表10规定进行连续试验。表10设计规定值的50%设计规定值的20%资澳汉立轴最大提升(或加压)能力立轴最大提升(或加压)能力,定最高转速之专30min额定最高转速30min注:100-300.钻机作加压试验。大于300m钻机作减压试验。5.5.4卷扬机提升能力试验。卷扬机的单绳最大提升能力不得低于设计规定的数值。5.5.5卷扬机制动能力试验。卷扬机提起最大额定负荷的50%后,松开抱闸,荷重物下落速度达5m/y时,快速制动,试验其制动能力,应符合表11规定。表11淤la*f1.m100-300>300-1000>1000-2500制动时菏重物下降0.50.81滑移量,m不大于试脸次数3335.5.6液压卡盘承载能力试验。液压卡盘按立轴额定提升能力加载,升、降立轴,卡瓦与钻杆间不得有任何相对滑移现象,重复试验二次。5.5.了液压系统试验5.5.7.1在额定工作液压范围内,能实现连续均匀、平稳地调压,钻压表指针同步匀稳移动,波动幅度不超过士0.2MPa.5.5.7.2操纵快速加压手柄,工作压力应能迅速升到额定数值,压力保持稳定持续2min,重复试脸二次。5.5.7.3立轴满载荷重状态下,按下列要求重复试验二次:立轴提升、下降,平稳均匀,压力不得超过额定值,ab.当操纵手柄放到“停止”位置,液压稳定后,5min内立轴下降不大于2mm;

DZ朽一eTc.调节给进控制阀能使立轴有不同的下降移动速度。d.给进控制阀处于全封闭状态,smin内立轴下降不大于Zmm,停机,单独操纵手动油泵,应能顺利提起立轴。55.B水刹车能力试验。卷扬机单绳加载荷重为额定最大提升能力的85%,完全松开卷扬机制动抱闸,仅靠水刹车起阻尼作用,应能使荷重物匀速下降,行程17m的下降时间应大于25,。与.‘.,移动装置试验。操纵移动手柄,能使钻机滑架在其底座上前后来回移动到位,重复试验五次,顺利无阻,移车距离应达到说明书的规定。,.6机械效率试验。钻机在额定输人功率下,测试回转器各转速档(正转)的输出功率,由如下公式计算钻机的平均机械效率,应不低于表12的规定。1七1小P,叮平切二二~名奋珍;二叫,‘,二-几盆」r式中:粉;‘一一整机平均机械效率;叮—各转速档的机械效率,汽—各转速档实测输出功率,P-一整机额定输人功率(电动机驱动);。—回转器转速档次数(正转)。表12钻机的钻进能力。m100~300)300~1000>10的~2500机械效率,%83807合5.了可靠性试验。钻机在产品使用说明书和操作规程的规定及额定输人功率条件下运转,分别进行下列试验,两项之和为钻机运行无故障累计时间:a.对回转器各档转速加载额定转矩,各档平均合计运转时间为80h,‘对卷扬机各档转速加载额定提升负荷,各档平均合计运转时间为20h。注试验潮间钻机不得发生重大故障,调整累计时间不得超过lh。5.8安装清洁度检验。将验收合格后的变速箱、分动箱、湿式离合器总成按下列要求进行检验:a拆卸总成用洁净煤油清洗箱体内装配的全部零件和箱体内腔;b.箱体内的润滑油连同上一项清洗后的清洗液用180一20目铜丝网过滤,其滤得的杂质,经1o5℃lh烘干所称得的重缝应符合4.场条表7的规定。5.,噪声试验a‘试验在以电动机为动力机,立轴处于最低位置时,卷扬机空转,回转器立轴取中间转速档,输人功率为额定功率的50写,背景噪声低一f测试规定值1ods(人)的工况下进行;b.噪声测蟹时,噪声仪的微音器装在离地面1.Zm如图所示的钻机噪声各测点上,将所测得的数据求其算术平均仇,应符合29条表2的规定。

QZ明-870硒音圈人、R、C,D为噪市侧卢6检验规则6.1钻机整机、各零、部件和附属装置,均应按本标准规定进行检验,检验合格后方能出厂。6.2钻机出厂应按5.3条表8规定的出厂试验项目逐台进行检验。6.3成批生产的钻机,质量考核及周期性(二年)抽查,按表13规定抽样和5.3条表8规定进行考核试验。

DZ45-盯表13批量。台<5050-100>100抽样,台1236.4新产品样机、钻机的结构或材料有重大改变、停产一年以上或转厂生产的钻机,均应按5.3条表6规定进行型式试验,试验的数量应不少于2台。右.,在型式试验或考核试验中,如遇有重要零、部件损坏而更换时,已进行的试验以不合格论.6.6型式试验或考核试验后,在拆开钻机测量运动部件磨损和检查内部清洁情况时,配合件不应有拉伤、咬合、锈迹等影响质量的缺陷。6.7按6.3条抽样进行考核试验的钻机,若有不合格时,应重新加倍抽查试验。加倍抽查合格,该批产品可定为合格品,若仍有不合格时,该批产品应定为不合格C4I5Oo7外观要求了1钻机外露的非加工不平滑表面均须涂腻子抹平,打磨光整后,刷、涂(喷)油漆。7.2钻机外露不应涂漆的表面a各种配合的啮合表面;b.经磷酸盐处理的表面、镀铬表面、已用防锈剂或涂层保护的表面,c.已涂色的外购件表面;d.卷扬机卷筒、导轮、皮带轮槽的表面,e.液压系统的铜管、胶管表面。7.3各零件的非配合表面涂防锈漆;可能与润滑油接触的表面涂耐油漆和防锈剂.7.4裸露的转动件表面涂红色油漆;液压系统的钢管、液压缸外表面涂黑色油漆。7.5涂漆表面的涂层应光滑均匀,涂层牢固,不得有锈斑、裂纹、气泡、斑点、皱拆、剥落等缺陷,不涂漆处应擦洗干净。7.6各种涂漆与涂剂的品种、颜色按设计规定。妞标志与包装璐.,每台钻机在明显的部位应有铭牌,包括下列内容:a.制造厂名称;卜.产品商标:c钻机名称和型号:d钻机主要技术参数(包括重量和外形尺寸),e.出厂编号;f.出厂年月。公2出厂的钻机应附下列技术文件:a产品合格证;卜.钻机使用说明t}s‘装箱清单。二3钻机包装应牢W、附件固定可靠,并能防止在运输中受潮和损伤,包装箱外壁的文字和标记应清楚整齐,包括下列内容:s.钻机型号和名称,b.收货站和收货单位名称;c.发货站和制造厂名称,

DZ4g-87d.包装箱尺寸(长x宽x高)。e.净重和毛重;r.运输注意事项‘g.在包装箱外表适当位置标上挂钩和系索位置等字样或标志。附加说明:本标准由地质矿产部探矿工程装备工业公司提出。本标准由地质技术经济研究中心标准化室、张家口探矿机械}一负责起草。由北京、重庆、无锡探矿机械厂协助起草。'

您可能关注的文档

- DZ32-1984地质岩芯钻探用往复泥浆泵试验方法.pdf

- DZ33-1984地质岩芯钻探用往复式泥冻泵质量分等规定.pdf

- DZ38-1984水文、水井钻机系列.pdf

- DZ39-1984水文、水井钻探泥浆泵系列.pdf

- DZ4-1981地质仪器仪表产品型号编制方法.pdf

- DZ40-1985地热资源评价方法.pdf

- DZ41-1986区域地质图地理底图编绘及地质图请绘规程比例尺1:50000.pdf

- DZ43-1986DDC-2β电子自动补偿仪.pdf

- DZ44-1986城镇及工厂供水水文地质勘察规范.pdf

- DZ47-1987石油地震勘探技术规范.pdf

- DZ48-1987岩石中有机碳分析方法.pdf

- DZ49-1987岩石和沉积物中有机抽提物分析方法.pdf

- DZ5-1981地质机械产品铜铸件通用技术条件.pdf

- DZ50-1987原油及有机物抽提物族组分析方法.pdf

- DZ51-1987饱和烃气相色谱分析.pdf

- DZ52-1987岩石中分离酷根的方法.pdf

- DZ53-1987沉积岩石分散有机质中镜质组反射率测定方法.pdf

- DZ54-1987GJX-1型袖珍经纬仪.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明