- 391.83 KB

- 2022-04-22 13:36:33 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'Fz/T64006一1996前言复合保温材料是以纤维絮层为主体、以保温为主要目的的多层复合结构材料,按其原料、结构及加工工艺有多种类型。本标准以由含毛纤维为絮层原料加工的复合絮片为主要对象。其他类似产品也可参照本标准的有关规定执行。本标准规定了用于服装及被褥等保温填充料的毛型复合絮片的品质。其他用途岌有特殊要求的产品可由有关各方在本标准的基础上修订。毛型复合絮片是对该类产品的总称,根据其原料成分、组成结构等也可冠以更具体的(特征)名称,如羊毛复合絮片、毛涤(双膜)复合絮片、驼绒(无纺布膜)复合絮片等。本标准附录A为标准的附录,附录B为提示的附录。本标准由中国纺织总会科技发展部提出。本标准由全国纺织品标准化技术委员会归口。本标准由中国纺织总会标准化研究所、深圳宽飞太阳绒有限公司、中国航天工业供销总公司负责起草,由上海世乐太阳绒制品厂、上海春暖实业总公司、安徽天长市太空棉总厂、河北清苑圣宝喷胶棉厂、浙江台州依戈尔制衣有限公司协作起草。本标准主要起草人:王宝军、王颖、郭悦、李延华、阮光明。

中华人民共和国纺织行业标准FZ/T64006一1996复合保温材料毛型复合絮片1范围本标准规定了作为服装和被褥保温填充料的毛型复合絮片的产品分类、品种规格、技术要求、分等规定、试验方法、检验规则、标志、包装和贮运等。本标准适用于鉴定以毛或毛与其他纤维混合材料为絮层原料,以单层或多层薄型材料为复合基,经针刺等复合加工而成的毛型复合絮片的品质。其他类似产品的品质可参照本标准有关条款评定。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250-1995评定变色用灰色样卡GB/T2910-82二组分纤维混纺产品定量化学分析方法GB/T2911-82三组分纤维混纺产品定量化学分析方法GB/T4667-1995机织物幅宽的测定GB/T5453-85织物透气性试验方法GB/T8170-87数值修约规则GB/T11051-89毛针织品经机洗后的松弛收缩和毡化收缩试验方法GB/T12704-91织物透湿量测定方法透湿杯法GB/T12705-91织物防钻绒性试验方法FZ/T60003-91非织造布单位面积质量的侧定FZ/T60010-93金属铰膜复合絮片断裂强力和拼搭强力的测定FZ/T60013-93金属化纺织品保温性的测定ZBW04003-87织物砰稚度试纷古法粼面惫曹快3产品分类、规格与代号3.,产品分类毛型复合絮片按结构组成可根据絮层纤维、复合基、结构型式等分类;按用途则可分为服装用、被褥用及其他填充用。产韶的品种可根据市场需要及用户要求设计。3.2’产品规格毛型复合萦片的规格包括成品单位面积质量和幅宽。推荐系列如下:宽:100,150,180,200,220cm,单位面积质量:60,80,100,120,160,200,250,300,350,400g/m2,3.3产品代号毛型复合絮片的代号由5个单元组成,每个单元包含若干字母或数字,各单元间用“一”隔开。中国纺织总会1996一,2一27批准1997一07一01实施

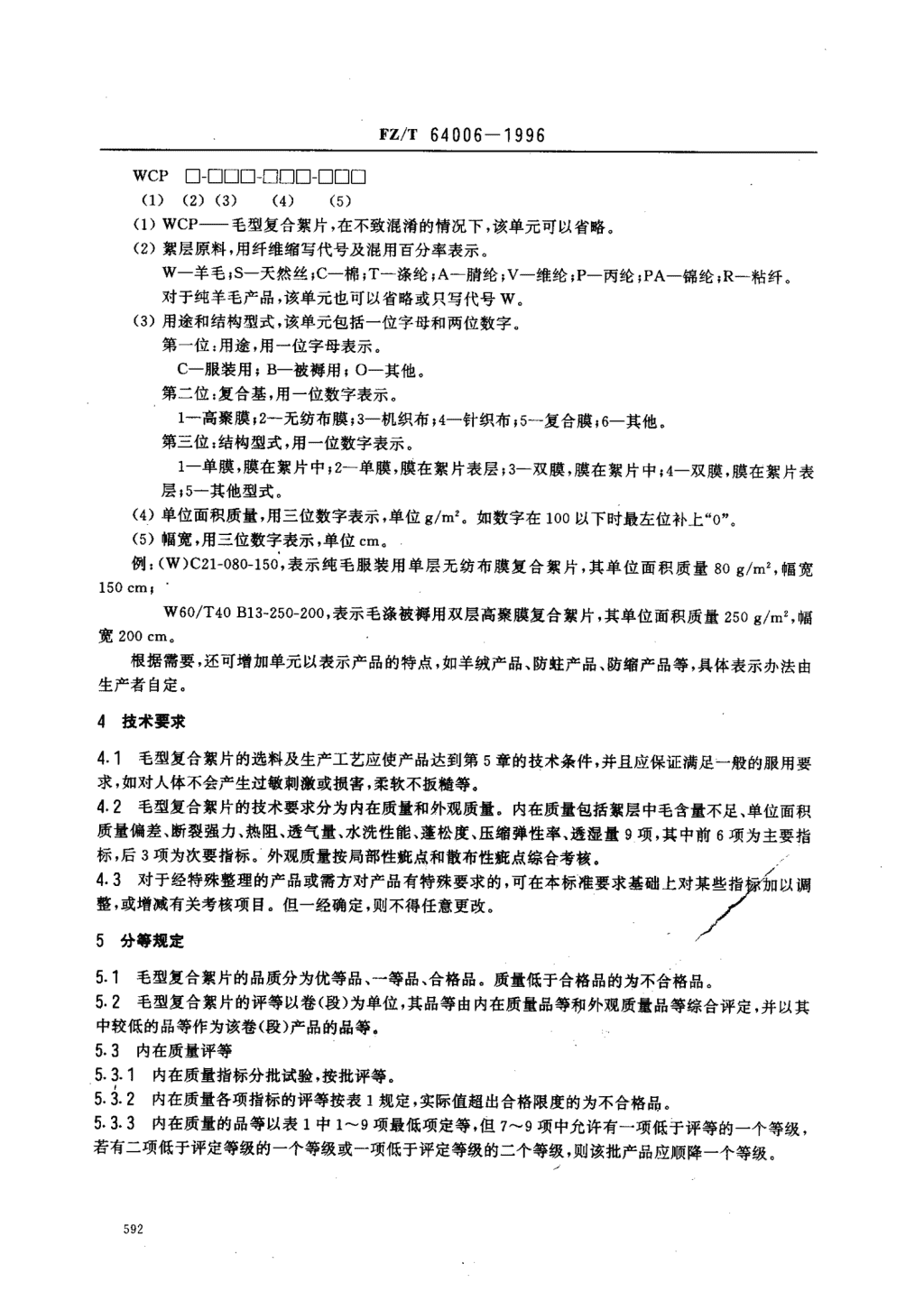

Fz/T64006一1996WCP口一口口口一口口口一口口口(1)(2)(3)(4)(5)(1)WCP—毛型复合絮片,在不致混淆的情况下,该单元可以省略。(2)絮层原料,用纤维缩写代号及混用百分率表示。W一羊毛;S一天然丝;C一棉;T-涤纶;A-睛纶;V一维纶;P一丙纶田A一锦纶;R一粘纤。对于纯羊毛产品,该单元也可以省略或只写代号W,(3)用途和结构型式,该单元包括一位字母和两位数字。第一位:用途,用一位字母表示。C一服装用;B一被褥用;O一其他。第二位:复合基,用一位数字表示。1一高聚膜;2一无纺布膜;3一机织布,4一针织布;5一复合膜;6一其他。第三位:结构型式,用一位数字表示。1一单膜,膜在絮片中;2一单膜,膜在絮片表层,3一双膜,膜在絮片中;4一双膜,膜在絮片表层;5一其他型式。(4)单位面积质量,用三位数字表示,单位g/m}。如数字在100以下时最左位补上“o",(5)幅宽,用三位数字表示,单位cm,例:(W)C21-080-150,表示纯毛服装用单层无纺布膜复合絮片,其单位面积质量80g/m",幅宽150cm;W60/T40B13-250-200,表示毛涤被褥用双层高聚膜复合絮片,其单位面积质量250g/m2,幅宽200cm,根据需要,还可增加单元以表示产品的特点,如羊绒产品、防蛀产品、防缩产品等,具体表示办法由生产者自定。4技术要求4.1毛型复合絮片的选料及生产工艺应使产品达到第5章的技术条件,并且应保证满足一般的服用要求,如对人体不会产生过敏刺激或损害,柔软不扳糙等。4.2毛型复合絮片的技术要求分为内在质量和外观质量。内在质量包括絮层中毛含量不足、单位面积质量偏差、断裂强力、热阻、透气量、水洗性能、蓬松度、压缩弹性率、透湿量9项,其中前6项为主要指标,后3项为次要指标。外观质量按局部性疵点和散布性疵点综合考核。4.3对于经特殊整理的产品或需方对产品有特殊要求的,可在本标准要求基础上对某些指赫以调整,或增减有关考核项目。但一经确定,则不得任意更改。/5分等规定一厂5.1毛型复合絮片的品质分为优等品、一等品、合格品。质量低于合格品的为不合格品。5.2毛型复合絮片的评等以卷(段)为单位,其品等由内在质量品等和外观质量品等综合评定,并以其中较低的品等作为该卷(段)产品的品等.5.3内在质量评等5.3.1内在质量指标分批试验,按批评等。5.3.2内在质量各项指标的评等按表1规定,实际值超出合格限度的为不合格品。5.3.3内在质量的品等以表1中1^-9项最低项定等,但7^-9项中允许有一项低于评等的一个等级,若有二项低于评定等级的一个等级或一项低于评定等级的二个等级,则该批产品应顺降一个等级。

Fz/T64006一1996表1内在质量评等规定指标序号项目备往优等一等合格毛纤维含量1絮层纤维中毛含量不足,%夏357标准按标称值<150g/m"土;0士}2士;4单位面积标准值按设计2质量偏差150--250g/m"士:士;0士;2(标称)值%>250g/m"士;士;士{。断裂强力<150g/m.25158纵横向3N150--250g/m"302012均应满足)>250g/m"3525165120g/m`0.1300.1000.080热阻>120-200g/m"0.1700.1350.110CLO值=6.4614℃·m"/W)>200-300g/m"0.2200.1800.150X热阻值>300g/m"0.2800.2350.200透气量服装用600-2000400^-2500i2505m3/(m公·s)X10-1被褥用)400)250)150手冼型3.07.010.01.纵横向均应松弛收缩满足%水洗性能机可洗型2.04.06.02.有一条不符,6(服装用)即作本项不符毡化收缩镇手洗型5.0(面积)3.如外形李化%为“严重”,则本机可洗型4.07.010.0项降为不合格蓬松度服装用3530267cm"/g被褥用383228李压缩弹性率服装用9084808%)被褥用948884透湿量服装用8000500030009g/(m`·d)妻被褥用500035002500注1未按用途分列的项目,各类通用2单位面积质量分档按标称值。3表中未列项目按4.3执行。592

Fz/T64006一19965.4外观质量评等5.4.1外观质量逐卷(段)检验,按卷(段)评等。5.4.2外观质量的检验按表2规定,散布性疵点的评等为表2中最低项的品等;局部性疵点结辫计数后按表3规定评等。表2外观质量评等规定局部性疵点散布性序号疵点类型疵点程度说明结辫数疵点评等折皱每10^20cmI针迹条纹每100^300cmI纵向明I显R点边不齐每100^-200cm1露边每30-80cmI折皱每20em^-1/2幅宽I横向明2显抓点针迹条纹每5条13油污锈色斑演每1^-2cm1破洞破边每1-2cm1破损4烂边每10^-20cm1疵点刺破每50^-150cm1柔性每只(0.3cm以上)I5杂物硬性不论大小不合格轻微一等包括絮层6拼搭不良明显合格拼搭和复合基拼搭严重不合格轻微一等厚薄段7结构分层明显合格散布性疵点严重不合格1.包括卷4级以上优等(段)内和卷(段)间,段内8色差3-4级一等指前后和左中右色差2.按GB2503级合格评定594

Fz/T64006一1996表2(完)局部性疵点散布性序号疵点类型疵点程度说明结辫数疵点评等镇1%优等标准按公s幅宽不足(2%一等称簇3%合格簇O优等标准按约10长度不足(0.5%一等定或标示长度(1%合格注1被褥用产品,1-3项疵点程度放宽50%2表中未列疵点,根据其严重程度按相似疵点评定。表3局部性疵点评等品等优等品一等品合格品不合格品幅宽<150cm0.10.150.2>0.2结辫率,个/m幅宽150-200cm0.150.20.25>0.25〔不超过)幅宽>200cm0.20.250.3>0.35.4.3外观质量的品等由局部性疵点的评等和散布性疵点的评等结合评定,并以其中较低者作为外观质量的品等。5.4.4如果在1m内结辫数达5个及以上,则该卷(段)产品须降低一个等级。5.4.5连续性疵点一处达不合格程度的,或在lm内结辫达5个的,应开剪或作假开剪标记。但每处假开剪须放尺20cm,假开剪间距不少于lom。优等品不允许作假开剪,一等品不超过2处/50M,合格品不超过3处/50m。假开剪仅限于定长产品。5.4.6超过10cm的破洞、油污锈渍及严重拼搭不良、厚度不匀等,必须开剪,不允许假开剪。6检验及试验方法6.1外观质量的检验6.1.1检验规定6.1.1.1检验产品正面。正反面无明显区分时,则检验工艺正面,但疵点延及两面时,以严重一面为准。6.1.1.2条状疵点以其在纵、横向的最大长度计量。纵向长度大的作为纵向疵点,否则作为横向疵点破损、油污渍、杂物等块状疵点以其面积上最大长度作为疵点长度。6.1.1.3条状疵点以2cm作为宽度计量单位;破损疵点、油污渍以1cm作为宽度计量单位。宽度在0.5cm以下的疵点不计,疵点宽度每达到。.5cm-1个计量单位,应另按表2规定评定。一个疵点可以连续划定,连续结辫。6.1.1.4检验中对局部性结辫的疵点应在产品一边作明显结辫,对超出结辫范围的应用异色线作出相应标记线。6.1.1.5疵点程度以不影响服用为轻微,对服用影响不大为明显,明显影响服用为严重。

FZ/T64006一19966.1.2检验条件6.1.2.1幅宽超过100cm,至少二人检验;幅宽超过200cm,至少三人检验。6.1.2.2外观质量检验应在水平检验台或检验机上进行.检验灯光以正常北光为准。受条件所限时可采用日光灯照明(40W,2-4只),光源距台面1.2m左右,台面照度不低于750lx;检验速度不大于20m/min.e勺乙幅宽测定:参照GB/T4667执行,但幅宽指整个幅面上复合结构完整无缺部分的有效宽度。尽﹃,︺单位面积质量测定:按FZ/T60003执行。6.月﹃断裂强力测定:按FZ/T60010执行。已叹d热阻测定:按FZ/T60013方法A执行。所选用的仪器须经标准校正样校正。e的‘U透气量测定:按GB/T5453执行。,1纤维含量测定:按GB/T291。或GB/T2911执行,应注意试样应取自样品中絮层纤维,并尽可能去除复合基、粘合剂等非纤维物质。6.8透湿量测定:按GB/T12704执行。6.9水洗性能测定:参照GB/T11051执行,但另作如下补充。6.9.1试样尺寸不小于30cmX30cm,每个样品至少测定2块,以其平均值作为最终结果。6.9.2采用单层测试,试样装入试验袋中测定。试样装好后封口,并作适当固定,以免试样在袋中翻动。试验袋参考规格为:涤棉印染(色织)细布,总紧度75%士3%,例:T/C13/13471.5/284染色细布;T/C13/13392-5/325色织布等。6.9.3毡化收缩次数通常采用5次。如有特殊要求可另订。6.9.4对经松弛或毡化(按表1规定)测定后的试样外观形态变化,如毡化、起球、破损、分层等作出评价,按其变化程度分为轻微、明显、严重,程度的说明按6.1.1.5条。6.10压缩弹性及蓬松度测定6.10,采用压缩弹性仪或适宜的测定装置,其测定精度:压力为士1%,厚度为士。.01mm,6.10.2主要技术参数a)加压面积:100^400cm",b)轻压压力:0.02^0.05kPa,推荐采用0.02kPa$重压压力:1kPa,c)重压加压时间1min,回复时间1min.6.10.3测定程序6.10.3.1仪器调整至工作状态。放上试样。6.10-3.2加轻压,10s时测取初始厚度to(mm),6.10-3.3压力增加至重压,1min后测取重压厚度th(mm)o6.10-3.4除去重压,回复1min后再加上轻压.los时测取回复厚度t,(mm),6.10-3.5测定试样的质量m(g),精确至。.001go6.10.3.6每个样品至少测定5块试样。610.3.7对于某些装置,如测量精度达不到,可采用多层测定。如,精度为。.5mm时,应使所测组合试样至少在20mm以上。但如其结果与压缩弹性仪单层测试结果有出入时,应以后者为准。6.10.4结果表示按下列各式计算试样测试结果:压缩率C(%)=to-tothx100⋯“·⋯”。:”⋯“....⋯⋯(1)压缩弹性率R(%)一to,任-thhX‘。。“⋯“..·····⋯⋯”.⋯⋯.。(2)蓬松度B(Cm3/g)=S.兰oX0.1⋯⋯”二‘.‘..·.···⋯⋯(3)

Fz/T64006一1996式中:to—轻压105时的厚度,mm;t;,—重压1min后的厚度,mm‘—去除重压回复1min后在轻压下的厚度,mm;S—试样面积,cm";阴—试样质量。计算平均值,并按GB/T8170修约至三位有效数字。注在已知样品的厚度to(mm)及单位面积质量M(8/m")时,则可直接计算得出蓬松度蓬松度B(ctn"/g)一箭X10"7检验规则7.1分批规定工厂内部检验以同一班次生产的同一品种、同一规格的产品为一批,批量较小时可累积10。卷为一批,但一周产量仍不满100卷时,则应以一周内产量为一批;交付验收的产品应以同一品种、同一规格、同一工艺的一个交货批划分检验批。7.2采样要求产品内在质量的测定以批为单位,每批产品中随机抽取20o-3%,但不少于2卷。从所采集的每卷产品上裁取长度至少2m的全幅样品作为实验室样品。应注意在距头端3m以上的部位取样,样品上不能有明显疵点。了.3检验项目7.3.1出厂检验。每批产品出厂前须经检验,检验合格方能出厂,检验项目包括外观质量〔表2)和表1中的2-6项。7.3.2型式检验。型式检验包括内在质量(表1)和外观质量(表2)的全部项目,型式检验通常在以下情形时进行:a)新产品鉴定前;b)产品原料、结构、生产工艺等有重大改变时,c)正常生产每半年进行一次;d)产品在停产后再次恢复生产时;e)出厂检验结果与前一次型式检验有较大差异时.f)产品交付验收、质量仲裁检验、国家对产品质量监督抽查时;9)其他必要的情况下。了4检验结果的判定检验结果的判定按第5章规定进行,检验批内在质量指标的检验结果以所采集样品测试数据的平均值表示。7.5复验规定7.5.1交付验收、质量鉴定、质量仲裁、质量抽查等检验按复验规定进行,但收付双方另有协议的不受此限。7.5.2产品交货后,收货方应立即验收,如验收时发现问题,应在双方规定的期限内向生产厂提出复验,如愈期不验收或没有提出复验要求时,即应按付货方检验结果收货。了53对验收结果有异议时,双方可会同复验或提请双方同意的仲裁检验机构进行复验,复验结果为最终结果,复验费用由责任方承担。7.5.4内在质量的复验,抽取检验批批量的lYo-2%作为检验样品,但不少干3卷,检验结果的判定按5.3条进行。如经抽验发现问题(有降等的项),可重新在该批产品中抽取相同数量,对降等项进行复

Fz/T64006一1996验,并以全部抽样的平均值作为复验结果,复验一次为准,复验合格者作全批合格,否则作为全批降等处理。7.5-5外观质量的复验,抽取检验批批量的5%-10%作为检验样品,但不少于10卷,每卷产品的评等按5.4条进行。所检验产品降等品率在10%以内,则作全批合格,但实际查出的降等品,生产厂应负责调换;当降等品率超过10%时,该批产品作降等或退货处理。7.5.6内控指标(见附录B)不作为验收或复验的内容。8包装、标志、运输和贮存8.,包装8.1.1毛型复合絮片按定长单段成卷包装。定长值根据产品规格或有关各方协议确定,一般在30-100m之间。8.1.2对于拼件产品,每卷总长度等于规定的定长值,允差按表2,一等品及合格品允许拼件2段/50m或3段/100m,但最短长度应在5m以上,每段须让尺20cm,优等品不得拼件。8.1.3产品的假开剪率和拼件率之和应在15%以内,或由供需双方协商确定。8.1.4长度超过2m的小段可单独成包,作零头处理。8.1.5未经防蛀处理的产品,应在每个包装内放入足量的防蛀剂。8.1.6产品包装应保证产品不散落、不破损、不沾污。通常可以塑料薄膜为内包装,以塑料编织袋、麻袋或硬纸箱等为外包装,需长途运输时,要捆扎牢固。8.2标志8.2.1每段产品两端应有骑缝章,在其一个角(10cmx1ocm)内粘贴产品标牌,内容包括:产品名称、规格、品等、长度、生产厂名、生产日期、检验责任章等。8.2.2每个包装明显位置应刷标志或挂标志牌,注明商标、产品名称、代号、品等、长度、执行标准、生产厂名、生产日期、毛重、净重等。8.2.3经防蛀处理的产品,在包装上注明“防蛀处理”字样。未经防蛀处理的产品,则应在包装上注明“注意防蛀”。8.2.4每个包装标志(包括包内和包外)应注明产品是属于手洗型还是机可洗型。8.3运输与贮存8.3.1产品在运输、贮存中不得重压、沾污、受潮、直立。8.3.2产品应放置在千燥通风处,周围不得有酸、碱等腐蚀性介质,注意防潮、防火、防蛀。

Fz/T64006一1996附录A(标准的附录)有关疵点说明A1折皱:复合基或絮层呈三层及以上折叠状皱条。A2针迹条纹:由于刺针不齐、过密等原因,在成品表面形成的针迹、凹凸条纹等痕迹。A3边不齐:边剪作用不良造成边凹凸不齐或未经边剪时毛边不整齐。A4露边:絮层与复合基宽窄不一形成单一结构外露,且完整结构部分小于有效幅宽。A5破洞:产品的某些结构呈透孔或未透通的洞穴状。A6破边:产品边部有豁口或呈凹洞,并深人有效幅宽内。,A]烂边:产品边部破损、拉毛,并深入有效幅宽内。A8刺破:由于刺针异常(如断针、毛刺等)造成的复合基刺孔拉裂,呈连续或断续破损。A9杂物:非原料物质混入。柔性的如纸屑、包装袋、绳头、草杂等;硬性的如金属丝、断针、木屑、植物茎果、陶瓷、砂粒等。A10拼搭不良:复合基或纤维絮层在拼搭处造成局部不良。A11结构分层:产品中复合结构间复合不良,造成结构分离现象。A12厚度不匀:产品厚度呈凹凸不匀状。A13厚薄段:产品厚度呈段厚段薄,但在每个厚段或薄段内厚度均匀。A14表面粗糙:因原料或工艺不良造成的成品表面不细腻、粗糙不洁。A15散布性疵点:局部性疵点散布全卷(段),或不易计量的疵点(如结团、拉毛、破损、油污、表面粗糙、厚度不匀、色泽不匀等)。附录B(提示的附录)内控指标项目川毛型复合絮片的柔软度、钻绒、被褥类水洗尺寸变化、压缩率作为工厂内部控制指标。B2内控指标的要求按表B1,表BI指标序号项目备注优等一等合格1柔软度,cm,/N)41.00.4服装用尺寸变化松弛收缩3.08.012.02%被褥用6毡化收缩(面积)6103钻绒,级.)43.534压缩率,%》554535B3试验方法B3.1柔软度

FZ/T64006一199683.1.1按6.10条和FZ/T60003分别测定厚度t(mm)和单位面积质量M(g/m")83.1.2参照ZBW04003测定弯曲长度C(mm)B3.1.3结果计算B3.1.11按式(B1)计算每个试样的弯曲刚度B:石(cN·cm)=9.8X10-"MC"·⋯⋯(BI)B3.1.3.2分别计算纵、横向弯曲刚度的平均值BT,Bwo$3.1.13计算总弯曲刚度Bo(cN·cm)二,/BT·Ba··⋯⋯(BZ)$3.1.14计算柔软度t3S(cm"/N)“·····················“··一(B3)120Bo注:S要求三位有效数字,其余四位有效数字,并按GB/T8170修约.BIJ…2钻绒:参照GB/T12705执行,井作如下补宽日,伪JJ乙I.试样尺寸:30cmX30cm,至少2块,并以其平均值作为最终结果。B,勺八J‘乙‘标准面料:要求按6.9.2条,但应选择深色面料。B内,,j…‘…J将试样装入标准面料缝制的袋内,封上口,并作适当固定,以免试样在袋中翻动。BlJ门月乙门口装好后的试样放入试验箱内,转动1000转。B介,‘﹂J‘取出试样,切勿拉拽面料,以防钻绒状态被破坏。仔细观察试样钻绒情况。根据其钻绒密集程度评定等级,并以严重一面为准.5级基本上没有绒毛外露,或只有个别绒毛外嘛。4级稍有绒毛外露,但不明显。3级明显有绒毛外露,但较稀疏。2级有较多的绒毛外露,形成稍密的绒毛层。1级绒毛外露较严重,形成质密的绒毛层。注:钻绒程度可参服勾丝样照。实际钻绒情况介于两级之间时,可以精确至0.5级。'

您可能关注的文档

- FZT63017-2012全棉薄型机织带.pdf

- FZT64001-1991机织树脂黑炭衬布.pdf

- FZT64001-2003机织树脂黑炭衬布.pdf

- FZT64001-2011机织树脂黑炭衬.pdf

- FZT64002-2011复合保温材料金属涂层复合絮片.pdf

- FZT64003-1993喷胶棉絮片.pdf

- FZT64003-2011喷胶棉絮片.pdf

- FZT64004-1993薄型粘合法非织造布.pdf

- FZT64005-2011卫生用薄型非织造.pdf

- FZT64007-2000机织树脂衬布.pdf

- FZT64007-2010机织树脂衬.pdf

- FZT64008-2000机织热熔粘合衬布.pdf

- FZT64009-2000非织造热熔粘合衬布.pdf

- FZT64011-2012静电植绒织物.pdf

- FZT64012-2013卫生用水刺法非织造布.pdf

- FZT64012.1-2001水刺法非织造布第1部分合成革基布.pdf

- FZT64014-2009膜结构用涂层织物.pdf

- FZT64015-2009机织过滤布.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明