- 292.04 KB

- 2022-04-22 13:35:08 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'ICS71.120.10GNPR备案号:10152-10163-2002HG中华人民共和国化工行业标准HG/T3139.1一3139.12-2001釜用立式减速机Verticalreducerfortank2002一01一24发布2002一07一01实施国家奎圣济贸易委员会发布

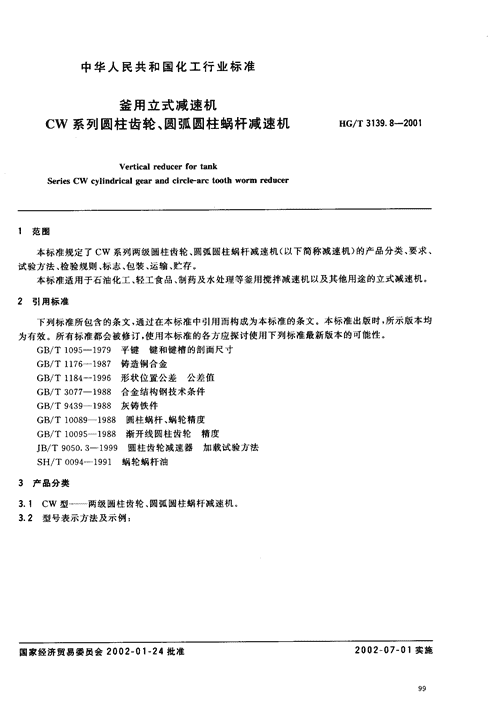

中华人民共和国化工行业标准釜用立式减速机CW系列圆柱齿轮、圆弧圆柱蜗杆减速机HG/T3139.8-2001VerticalreducerfortankSeriesCWcylindricalgearandcircle-arctoothwormreducer1范围本标准规定了CW系列两级圆柱齿轮、圆弧圆柱蜗杆减速机(以下简称减速机)的产品分类、要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于石油化工、轻工食品、制药及水处理等釜用搅拌减速机以及其他用途的立式减速机。2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1095-1979平键键和键槽的剖面尺寸GB/T1176-1987铸造铜合金GB/T1184-1996形状位置公差公差值GB/T3077-1988合金结构钢技术条件GB/T9439-1988灰铸铁件GB/T10089-1988圆柱蜗杆、蜗轮精度GB/T10095-1988渐开线圆柱齿轮精度JB/T9050.3-1999圆柱齿轮减速器加载试验方法SH/T0094-1991蜗轮蜗杆油3产品分类3.1CW型—两级圆柱齿轮、圆弧圆柱蜗杆减速机。3.2型号表示方法及示例:国家经济贸易委员会2002-0卜24批准2002-07-01实施

HG/T3139.8一2001国ICNI[I60a-00",画囚山些Pintos幽电动机型式标定符号电动机代号}标定符号电动机代号电动机名称不注Y异步电动机}BI)YBU隔爆型多速异步电动机AYA防爆安全型异步电动机一C1YCT电磁调速异步电动机BYB隔爆型异步电动机一}BTYBCT隔爆型电磁调速异步电动机EJYEJ制动异步电动机‘附加制动器)一BJYBEJ一}隔爆型制动异步电动机(附加制动器)YDYD多速异步电动机}Bl"变频调速专用电动机3.3减速机的传动比、输出转速、输人功率和输出轴许用转矩应符合表1的规定。表1传动比、输出转速、输人功率及输出许用转矩传动比;806356一。。4031.580635650403152522.42018.1316输出转速,1216182224301824273035456065758090减速机输出轴许r/min型号用转矩电动机功率}6极电动机1000r/min4极电动机1500r,/minN·m尸,kWY/”代号0.554681114182226301I:0.751/62/64/61/62/63/6口357912151g232731CW7003101.11/63/65/66/68/610/62357101316202428321.52/63/64/67/69/611/6口46891117212529332.21/62/65/66/68/610/623公7101214172023263.01/63/64/67/69/611/6口4689131518212427CW1257004.02/63/67/68/6234下101116192225285/6同5.51/64/65/66/68/69/61357812)I1314161820CW16014007.52/63/65/67/69/610/624一办7910111517192111.04/66/68/610/611/1368’9101213141618CW200210015.07/69/611/612/62457911一121415171918.56810121315171921CW25035302211131416182022一一30151719222537一一}1618202326CW3206200212427l100

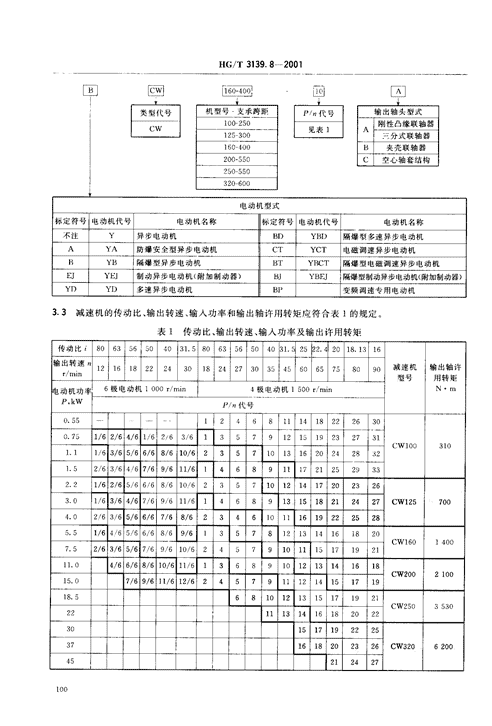

HG/T3139.8-20013.4减速机的安装及外形尺寸应符合图1和表2的规定。R一姆B料卉R型?IUMC」B」*C一CA,B型轴头剖面敬插人式搅拌轴(c&Q轴)图1CW型圆柱齿轮、圆弧圆柱蜗杆减速机外形图表2减速机的安装及外形尺寸mm输出轴端直径外型尺寸中心距机型号btL=LeA0FGAd=d,doA及B==,B,BzDHH,月2CW100-25010040k6551444.57095252025019567019713321533520035CW125-30012560.670185390125252030025079025016528038024040CW160-40016070-6852062.590125602540028094028019532049534040CW200-55020090-6952581150165752555037011503502504207004504汤!--一1-一CW250-550250100.695289017017010030550440137540530052070545045CW320-600320110.61252810017020012n306005451565490370580800475601一-一一一一一安装尺寸搅拌轴机型号D,DiD3,dod,d,L,L,L,L,L,LbI了t"(H9)CW100-2502703053408-$1845M36X1.5140901057060255641.532CW125-3003163604008-$1860M52X1.5230100190807037085648CW160-4003604104608-$1870M60X23301002701007047086656lCW200-55042047052012-丸380M72X2465120390120806251076CW250-55047052058012-此380M72X248514039014080655107568CCW320-60047052058012-023110M100X250014042014010070012105944要求4.1工作条件4.1.1减速机的工作环境温度为一40-400C。当环境温度低于0℃时,启动前润滑油应预热到。℃以上。101

HG/T3139.8-20014.1.2电动机供电电源的额定电压为380V,额定频率为50Hz.4.1.3本标准所包括的减速机均适用于连续工作制,并允许正、反方向运转。4.1.4输人转速应不大于1500r/min,4.2箱体、箱盖、齿轮箱盖4.2.1箱体、箱盖、齿轮箱盖材料的机械性能应符合GB/T9439中HT200的铸件规定。4.2.2铸件应进行时效或退火处理。4.2.3铸件加工后的表面不允许有砂眼、裂纹、缩孔、夹渣和气泡等缺陷,其他部位不允许有影响铸件使用性能的缺陷存在。4.2.4箱体、箱盖、齿轮箱盖的主要尺寸精度、形位公差精度等级及表面粗糙度应符合表3的规定,形位公差的等级和公差值应符合GB/T1184的规定。表3箱体、箱盖主要尺寸精度、形位公差及表面粗糙度配合公差等级形位公差精度等级表面粗糙度结构部位Ra,1+m公差带配合件公差带同轴度垂直度圆度相对于基准下端与轴承配合的孔H777对公共轴心线簇3.2箱上端与箱盖配合的孔H7h678对下端轴承孔轴心线(3.2上端与箱盖配合的平面6对公共轴心线镇6.3体与蜗杆轴承配合的孔H777左孔对右孔(3.2箱与轴承配合的孔H777对轴心线(3.2盖与箱体配合的外圆h6H778对与轴承配合的孔(3.24.2.5齿轮箱盖应与箱体拼合后加工,安装齿轮的中心距极限偏差fa应符合GB/T10095中8级精度的规定。4.2.6箱体安装蜗杆副的两轴承孔的轴线交角极限偏差应符合GB/T10089规定8级的士f:极限偏差要求,中心距极限偏差fa按GB/T10089的8级精度规定。4.3蜗杆、蜗轮4.3.1蜗杆材料为45号钢,热处理调质硬度217一255HBo4.3.2蜗轮材料采用ZQSn10-1,力学性能应符合GB/T1176的规定,也可采用性能相当或更高的材料。4.3.3铸件加工后的表面不允许有砂眼、裂纹、缩孔、夹渣和气泡等缺陷,其他部位不允许有影响铸件使用性能的缺陷存在。4.3.4蜗杆、蜗轮齿坯基准面径向和端面圆跳动公差应符合表4规定。表4蜗杆、蜗轮齿坯基面径向和端面圆跳动公差mm基准面直径d镇31.5>31.5-63>63-125>125-400>400--800精度等级8级精度公差值0.0070.0100.0140.0180.0224.3.5蜗杆与轴承配合处轴颈公差带为k6,同轴度为GB/T1184的6级精度4.3.6蜗杆为圆弧圆柱蜗杆ZC型。4.3.7蜗杆、蜗轮的制造精度应不低于GB/T10089的8级精度。4.4齿轮4.4.1材料采用38GrMoA1,机械性能应符合GB/T3077的规定。102

HG/T3139.6-20014.4.2齿坯采用锻造毛坯,锻件应进行正火处理。4.4.3齿轮内孔公差带为H7,表面粗糙度Ra值不大于3.2fm.4.4.4齿轮经调质处理硬度241--285HB,齿面采用离子渗氮处理,硬度HV大于900,齿面不允许有裂纹、剥落、破碎、亮点等缺陷。4.4.5离子渗氮的氮化层深度符合表5规定。4.4.6齿坯基准面径向和端面圆跳动公差应符合表6规定。表5齿轮渗氮层深度的选择mm表6齿坯基准面径向和端面跳动公差mm模数深度范围分度圆直径齿轮精度等级1.52.50.25-0.40大于到7级和8级3-40.35-0.501250.0184.5^-60.45^-0.551254000.022>6>0.554008000.0324.4.7齿轮的制造精度应不低于GB/T10095的8级精度。4.5输出轴4.5.1材料为45号钢,经调质处理硬度217^-255HB,4.5.2与轴承配合处轴颈公差带为k6,与蜗轮配合的轴颈公差带为h64.5.3轴头型式分夹壳型、普通圆柱型及空心轴套型,轴头键应符合GB/T1095的规定。4.6装配4.6.1轴承内圈必须紧贴轴肩或定距环,用0.05mm塞尺检查不得塞人。4.6.2圆锥滚子轴承(接触角R=100-160)的轴向间隙,应符合表7的规定。用手转动轴,轴承运转必须轻快灵活。表7圆锥滚子轴承的轴向间隙轴承内径d轴向间隙,kmr丁In,minn】aX(304070>30--5050100>50-8080150>80-120120200>120-1802003004.6.3齿轮副的最小法向齿侧间隙应符合表8的规定。表8齿轮副的最小法向齿侧间隙了,上。中心距a镇80>80-125>125-180>180-250>250-315>315-400>400--500>500-630>630-71CmmhP.in.1201401601852102302502803204.6.4齿轮表面接触斑点(接触率)高度不小于40,长度不小于50。接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边处不允许接触。允许用空载跑合光泽法检验接触斑点。4.6.5蜗杆副的最小法向齿侧间隙应符合表9的规定。103

HG/T3139.8-2001表9蜗杆副的最小法向齿侧间隙九。。侧隙种类c中心距A>80-120>120-180>180-250>250---315>315-400最小法向侧隙0.0870.1000.1150.1300.1404.6.6蜗杆副传动接触斑点(在蜗轮齿面上)要求沿齿高55%,沿齿长50。接触应偏于啮出端。但不允许在齿顶和啮人、啮出端的棱边接触。允许用空载跑合光泽法检验接触斑点,接触形状不作要求。4.6.7零件在装配前内外表面必须清除毛刺、切屑、锈迹、残砂与脏物。铸件不加工的表面应涂底漆后再涂油漆,不加工的内表面应涂以红色耐油油漆。4.6.8密封面不应有渗漏油。4.6.9减速机的外观应整洁,漆层应均匀,表面无损伤。4.7减速机润滑及润滑油品的选用4.7.1减速机蜗杆副和齿轮的润滑采用油浴润滑。4.7.2油品的选用应根据蜗杆副的滑动速度和负载大小选用SH/T0094L-CKE或1.-CKE/P中不同牌号的蜗轮蜗杆油。4.7.3轴承的润滑:a)采用飞溅油润滑,油品与齿轮润滑油品相同b)凡是用润滑脂润滑的轴承可采用通用锉基润滑脂。5试验方法5.1空载试验减速机必须进行空载试验,试验前按给定油位注人足够的润滑油,试验时在额定转速下,正反方向各运转1h。空载试验应符合以下要求:a)各联接件、紧固件不得松动。b)各密封处、接合处不得渗油。c)运转平稳正常,无冲击和异常噪声。d)油温温升不得超过250C,润滑应充分。e)齿面接触斑点应符合4.6.4和4.6.6的要求。当不符合要求时允许继续跑合1h,5.2负载试验5.2.1在空载试验合格后,方可进行负载试验,在额定转速下,分四步逐级加载试验,每次加载额定功率的25%,每级负载试验达到油温温升平衡1h后再增加一级。5.2.2负载试验应符合以下要求:a)各密封处、接合面不得渗油。b)齿面接触斑点应符合4.6.4和4.6.6的要求。c)减速机运转应平稳正常,不得有冲击和不正常的响声。d)减速机箱内润滑油的温升不得高于450C,最高油温不超过900Cee)距离减速机箱体Im处测量噪声不大于85dB(A)e5.3满负载试验满负载试验应加载到额定功率的90%以上,持续运行24h以上,试验结果应符合5.2.2的要求。此项试验允许在主机现场并按主机要求进行。5.4超载试验5.4.1超载试验应在负载试验合格后进行。超载试验应在额定转速下,分别按额定功率的120%运转1min;150%运转Imin;180%运转0.5mine104

HG/T3139.8-20015.4.2超载试验后减速机应符合5.2.2的要求,并应能正常运转。此项试验允许在主机现场并按主机要求进行。5.5疲劳寿命试验5.5.1疲劳寿命试验主要针对齿轮疲劳寿命的考核,可以在工厂加载试验台上试验,也允许用工业应用试验代替疲劳寿命试验,但必须按工业应用实际负载下的当量负载循环次数进行疲劳试验,并有准确的日记录,试验时间不少于3600h.5.5.2疲劳寿命试验必须在5.1,5.2的试验合格后进行,试验应在额定负载下,齿轮的应力循环数应达到2X10‘工作次数的运转时间,并按此时间进行负载试验。5.5.3在额定负载下疲劳寿命试验或工业应用试验不少于3600h,减速机其完好要求如下:a)齿轮与各机件无断裂。b)齿面无胶合、擦伤。c)齿面磨擦磨损厚度,在齿根附近测量不超过齿轮模数值的4%.d)齿面点蚀面积限额按JB/T9050.3中公式计算。6检验规则6.1出厂检验产品应逐台检验合格后出厂。出厂检验按5.1的要求执行,并应符合第4章各项要求。6.2抽样检验6.2.1凡有以下情况应进行抽样检验:a)各种机型号年累计产量大于10。台者,每年抽样检验不得少于一次。不足100台者,在累计产量达100台期限内抽样检验不得少于一次。b)评定或认证产品质量时。c)出现主要技术性能不合格时。6.2.2抽样方法:被抽检减速机批量大于10台时抽检10%,每批小于10台时抽检一台。抽检不合格时再加倍抽检,仍不合格时应逐台检验6.2.3抽样检验的项目应按5.1,5.2,5.4的要求进行,也允许按5.1,5.3,5.4的要求进行。6.3型式检验6.3.1凡属下列情况之一者,应进行型式检验:a)新产品投产前的定型鉴定。b)正式投产后如产品的设计、工艺或材料有重大改变足以引起某些特性和参数发生变化时。c)一年以上长时间停产后重新投产时。d)用户提出并合同中有特殊要求时。6.3.2型式检验按5.5执行。标志、包装、运输、贮存每台减速机应按产品图样上规定的位置固定产品铭牌,铭牌安装时应与基体有漆层隔开,产品铭7.1牌的内容如下:a)产品名称。b)产品型号。c)传动比。d)额定输出转速e)额定功率。

HG/T3139.8-2001f)重量。S)产品编号。h)出厂日期。i)制造厂名称。7.2减速机轴伸与键的外表面应涂防锈油脂,并用塑料布包严捆扎结实,或采用其他防护措施。其他外露加工表面也应涂防锈油。7.3随同产品提供的技术文件包括:a)产品合格证及装箱单。b)产品使用说明书。技术文件应放在塑料袋内并固定在箱子内壁上。7.4产品装箱发运,应在箱内加以固定,并要适合于陆路、水路运输及装载的要求,包装箱内应铺设防水材料。7.5包装箱外壁应有明显文字标记,文字标记应清楚整齐,保证不因雨水冲刷而模糊不清,其内容包括:a)收货单位与地址。b)产品制造厂、产品名称、型号。c)净重、毛重、箱子外形尺寸及出厂编号。7.6在运输和吊装过程中应稳起、稳放,直立放置、不得倒置。又7减速机应贮存在清洁并能防止雨、雪、水侵袭的地方。l06'

您可能关注的文档

- HGT3139.10-2001釜用立式减速机FP系列带传动减速机.pdf

- HGT3139.11-2001釜用立式减速机YP系列带传动减速机.pdf

- HGT3139.12-2001釜用立式减速机KJ系列可移式圆柱齿轮减速机.pdf

- HGT3139.2-2001釜用立式减速机XL系列摆线针轮减速机.pdf

- HGT3139.3-2001釜用立式减速机LC系列圆柱齿轮减速机.pdf

- HGT3139.4-2001釜用立式减速机LPJ系列圆柱齿轮减速机.pdf

- HGT3139.5-2001釜用立式减速机FJ系列圆柱圆锥齿轮减速机.pdf

- HGT3139.6-2001釜用立式减速机DC系列圆柱齿轮减速机.pdf

- HGT3139.7-2001釜用立式减速机DJC系列圆柱齿轮减速机.pdf

- HGT3139.9-2001釜用立式减速机P系列带传动减速机.pdf

- HGT3143-1982液化石油气汽车槽车技术条件.pdf

- HGT3145-1985普通碳素钢及低合金钢贮罐标准系列分类与技术条件.pdf

- HGT3146-1985平底可拆平盖贮罐系列.pdf

- HGT3147-1985平底平顶贮罐系列.pdf

- HGT3148-1985平底锥顶贮罐系列.pdf

- HGT3149-198590°无折边锥形底平顶贮罐系列.pdf

- HGT3150-198590°折边锥形底、椭圆形封头(悬挂式支座)贮罐系列.pdf

- HGT3151-198590°折边锥形底、椭圆形封头(支腿)贮罐系列.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明