- 196.84 KB

- 2022-12-07 09:26:28 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

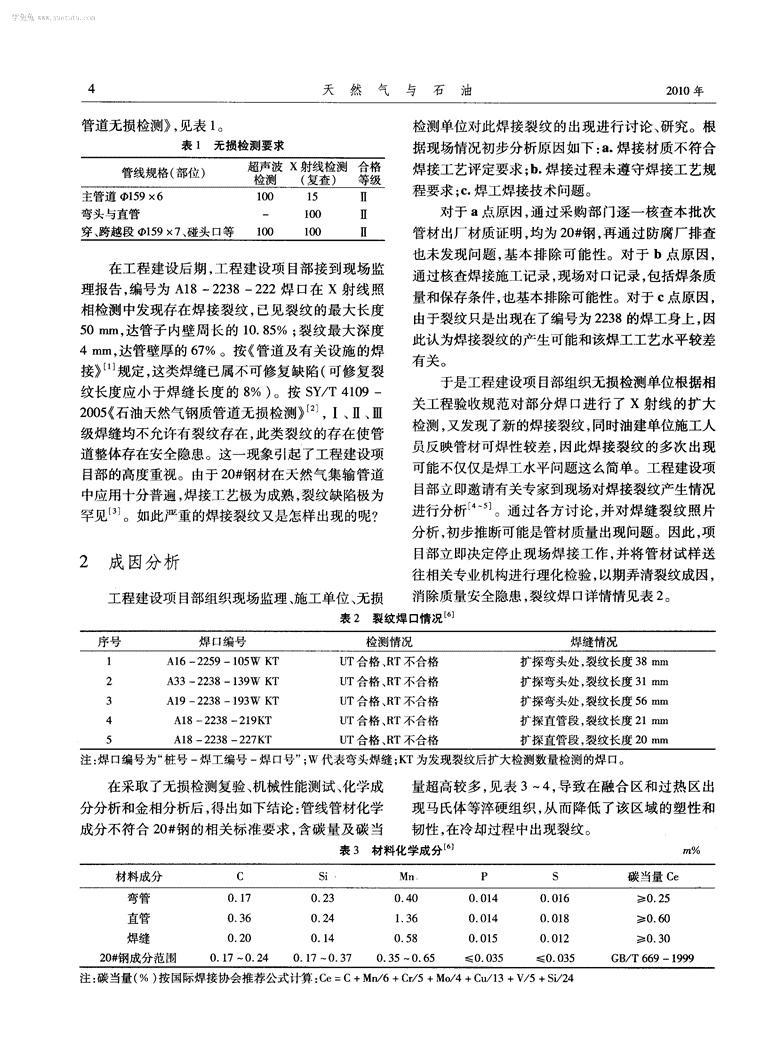

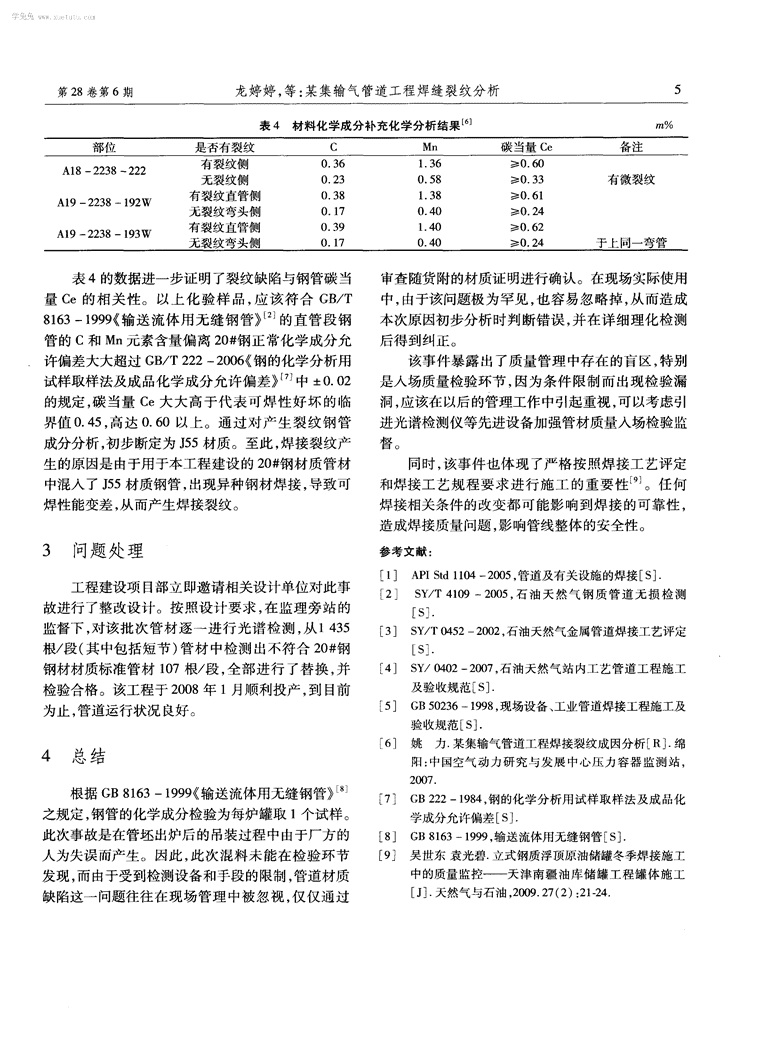

学兔兔www.xuetutu.com第28卷第6期天然气与石油VoI.28.No.62010年12月NaturalGasAndOilDec.2010某集输气管道工程焊缝裂纹分析龙婷婷,尹恒,李渡,甘淳静(1.中石化西南油气田分公司川西采气厂,四川德阳618000;2.中石化天然气川气东送管道分公司苏浙沪管理处,浙江嘉兴314000;3.中国石油集团工程设计有限责任公司西南分公司,四川成都610017)摘要:对某集输气管道工程施工过程中出现的20#无缝钢管在焊接时出现焊缝裂纹的情况进行分析,通过对形成裂纹管段采取无损检测复验、机械性能测试、化学成分分析和金相分析,进而对缺陷形成原因逐一排查,确定出真正成因。现场焊缝裂纹的出现暴露出当前集输气管道项目中的质量管理盲区和存在的不足,提出了管理改进建议。关键词:集输气管道;焊接;缺陷;裂纹文章编号:1006-5539(2010)06-0003-03文献标识码:B设计压力:6.4MPa;1管线基本情况设计规模:50X10m/d;煨制无缝弯头:q~159×75DSY/T5257—管道规格:q~159X620#钢3PE防腐无缝钢2004;管GB/T8163—1999;焊接工艺:手工下向焊;管输介质:天然气干气;无损检测:SY/T4109—2005《石油天然气钢质气管道的安全可靠性得到极大地提高;为了在管道下的损坏,管材、设备及焊接缺陷,管道腐蚀,操作失发生事故时减少天然气的泄漏量,减轻管道事故可误及其他原因导致的事故时有发生。而城镇等人口能造成的次生灾害,便于管道的维护抢修,在DA008稠密地区交通频繁,地下设施复杂,随着用气量的日号桩加60m处设置了4l号线路截断阀室。益增加,输气压力不断加大,输气管道一旦发生事通过在设计和施工中采取切实可行的安全保障故,危害甚大。想要管道绝对不出事故很难做到,因措施,进京管段的安全运行是能够得到保证的。此在条件允许时适当控制高压长距离输气管道与周围建构筑物的距离是保证安全的一种辅助手段。5结语参考文献:提高管道自身强度是确保进京管段安全的重要[1]GB50251—2003,输气管道工程设计规范[S].保证。这种保证是从积极的方面预防事故的发生,[2]GB50028—2002,城镇燃气设计规范[S].比用控制安全距离对管道周边提供安全保障更易于[3]GB50183—2004,石油天然气工程设计防火规范[S].操作,也更适合国情。当设计、材料选用、施工到生[4]CHr~H2.05·06—1985,干线管道设计规范[S].产维护各环节都严格按照相应的规定去做,管道自[5]ASNEB31.8—1995,输气和配气管道系统[s].身和周围建构筑物的安全是可以得到保障的。[6]向波.西气东输二线管道设计的主要特点[J].天然但从国内外输气管道实际运营来看,外力作用气与石油,2008,26(3):1.5.收稿日期:2010-064)8基金项目:中国石油化工集团公司工程项目“川西管网腐蚀监测与评价研究”资助($2006—1)作者简介:龙婷婷(1983一),女,四川乐山人,助理工程师,毕业于西南石油大学油气储运专业,主要从事油气储运设计工作。\n学兔兔www.xuetutu.com4天然气与石油管道无损检测》,见表1。检测单位对此焊接裂纹的出现进行讨论、研究。根表1无损检测要求据现场情况初步分析原因如下:a.焊接材质不符合焊接工艺评定要求;b.焊接过程未遵守焊接工艺规程要求;C.焊工焊接技术问题。对于a点原因,通过采购部门逐一核查本批次管材出厂材质证明,均为20#钢,再通过防腐厂排查也未发现问题,基本排除可能性。对于b点原因,在工程建设后期,工程建设项目部接到现场监通过核查焊接施工记录,现场对口记录,包括焊条质理报告,编号为A18—2238—222焊口在x射线照量和保存条件,也基本排除可能性。对于C点原因,相检测中发现存在焊接裂纹,已见裂纹的最大长度由于裂纹只是出现在了编号为2238的焊工身上,因50lnnq,达管子内壁周长的10.85%;裂纹最大深度此认为焊接裂纹的产生可能和该焊工工艺水平较差4mm,达管壁厚的67%。按《管道及有关设施的焊有关。接》规定,这类焊缝已属不可修复缺陷(可修复裂于是工程建设项目部组织无损检测单位根据相纹长度应小于焊缝长度的8%)。按SY/T4109—关工程验收规范对部分焊口进行了x射线的扩大2005((石油天然气钢质管道无损检测》[zl,I、Ⅱ、Ⅲ检测,又发现了新的焊接裂纹,同时油建单位施工人级焊缝均不允许有裂纹存在,此类裂纹的存在使管员反映管材可焊性较差,因此焊接裂纹的多次出现道整体存在安全隐患。这一现象引起了工程建设项可能不仅仅是焊工水平问题这么简单。工程建设项目部的高度重视。由于20#钢材在天然气集输管道目部立即邀请有关专家到现场对焊接裂纹产生情况中应用十分普遍,焊接工艺极为成熟,裂纹缺陷极为进行分析J。通过各方讨论,并对焊缝裂纹照片罕见j。如此严重的焊接裂纹又是怎样出现的呢?分析,初步推断可能是管材质量出现问题。因此,项目部立即决定停止现场焊接工作,并将管材试样送2成因分析往相关专业机构进行理化检验,以期弄清裂纹成因,工程建设项目部组织现场监理、施工单位、无损消除质量安全隐患,裂纹焊151详情情见表2。表2裂纹焊口情况注:焊171编号为“桩号一焊工编号一焊口号”;w代表弯头焊缝;KT为发现裂纹后扩大检测数量检测的焊171。在采取了无损检测复验、机械性能测试、化学成量超高较多,见表3—4,导致在融合区和过热区出分分析和金相分析后,得出如下结论:管线管材化学现马氏体等淬硬组织,从而降低了该区域的塑性和成分不符合20#钢的相关标准要求,含碳量及碳当韧性,在冷却过程中出现裂纹。表3材料化学成分m%注:碳当量(%)按国际焊接协会推荐公式计算:Ce=C+Mn/6+Cr/5+Mo/4+Cu/13+V/5+Si/24\n学兔兔www.xuetutu.com第28卷第6期龙婷婷,等:某集输气管道工程焊缝裂纹分析5表4的数据进一步证明了裂纹缺陷与钢管碳当审查随货附的材质证明进行确认。在现场实际使用量ce的相关性。以上化验样品,应该符合GB/T中,由于该问题极为罕见,也容易忽略掉,从而造成8163—1999((输送流体用无缝钢管》的直管段钢本次原因初步分析时判断错误,并在详细理化检测管的C和Mn元素含量偏离20#钢正常化学成分允后得到纠正。许偏差大大超过GB/T222—2006((钢的化学分析用该事件暴露出了质量管理中存在的盲区,特别试样取样法及成品化学成分允许偏差》中±0.02是入场质量检验环节,因为条件限制而出现检验漏的规定,碳当量ce大大高于代表可焊性好坏的临洞,应该在以后的管理工作中引起重视,可以考虑引界值0.45,高达0.60以上。通过对产生裂纹钢管进光谱检测仪等先进设备加强管材质量入场检验监成分分析,初步断定为J55材质。至此,焊接裂纹产督。生的原因是由于用于本工程建设的20#钢材质管材同时,该事件也体现了严格按照焊接工艺评定中混入了J55材质钢管,出现异种钢材焊接,导致可和焊接工艺规程要求进行施工的重要性J。任何焊性能变差,从而产生焊接裂纹。焊接相关条件的改变都可能影响到焊接的可靠性,造成焊接质量问题,影响管线整体的安全性。3问题处理参考文献:[1]APIStd1104—2005,管道及有关设施的焊接[s].工程建设项目部立即邀请相关设计单位对此事[2]sY/T4109—2005,石油天然气钢质管道无损检测故进行了整改设计。按照设计要求,在监理旁站的[S].监督下,对该批次管材逐一进行光谱检测,从1435[3]SY/T0452—2002,石油天然气金属管道焊接工艺评定根/段(其中包括短节)管材中检测出不符合20#钢[s].钢材材质标准管材107根/段,全部进行了替换,并[4]SY/0402—2007,石油天然气站内工艺管道工程施工检验合格。该工程于2008年1月顺利投产,到目前及验收规范[s].为止,管道运行状况良好。[5]GB50236—1998,现场设备、工业管道焊接工程施工及验收规范[s].[6]姚力.某集输气管道工程焊接裂纹成因分析[R].绵4总结阳:中国空气动力研究与发展中心压力容器监测站,2007.根据GB8163—1999((输送流体用无缝钢管》[7]GB222—1984,钢的化学分析用试样取样法及成品化之规定,钢管的化学成分检验为每炉罐取1个试样。学成分允许偏差[s].此次事故是在管坯出炉后的吊装过程中由于厂方的[8]GB8163—1999,输送流体用无缝钢管[S].人为失误而产生。因此,此次混料未能在检验环节[9]吴世东袁光碧.立式钢质浮顶原油储罐冬季焊接施工发现,而由于受到检测设备和手段的限制,管道材质中的质量监控——天津南疆油库储罐工程罐体施工缺陷这一问题往往在现场管理中被忽视,仅仅通过[J].天然气与石油,2009.27(2):21—24.