- 396.54 KB

- 2022-04-22 13:39:56 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

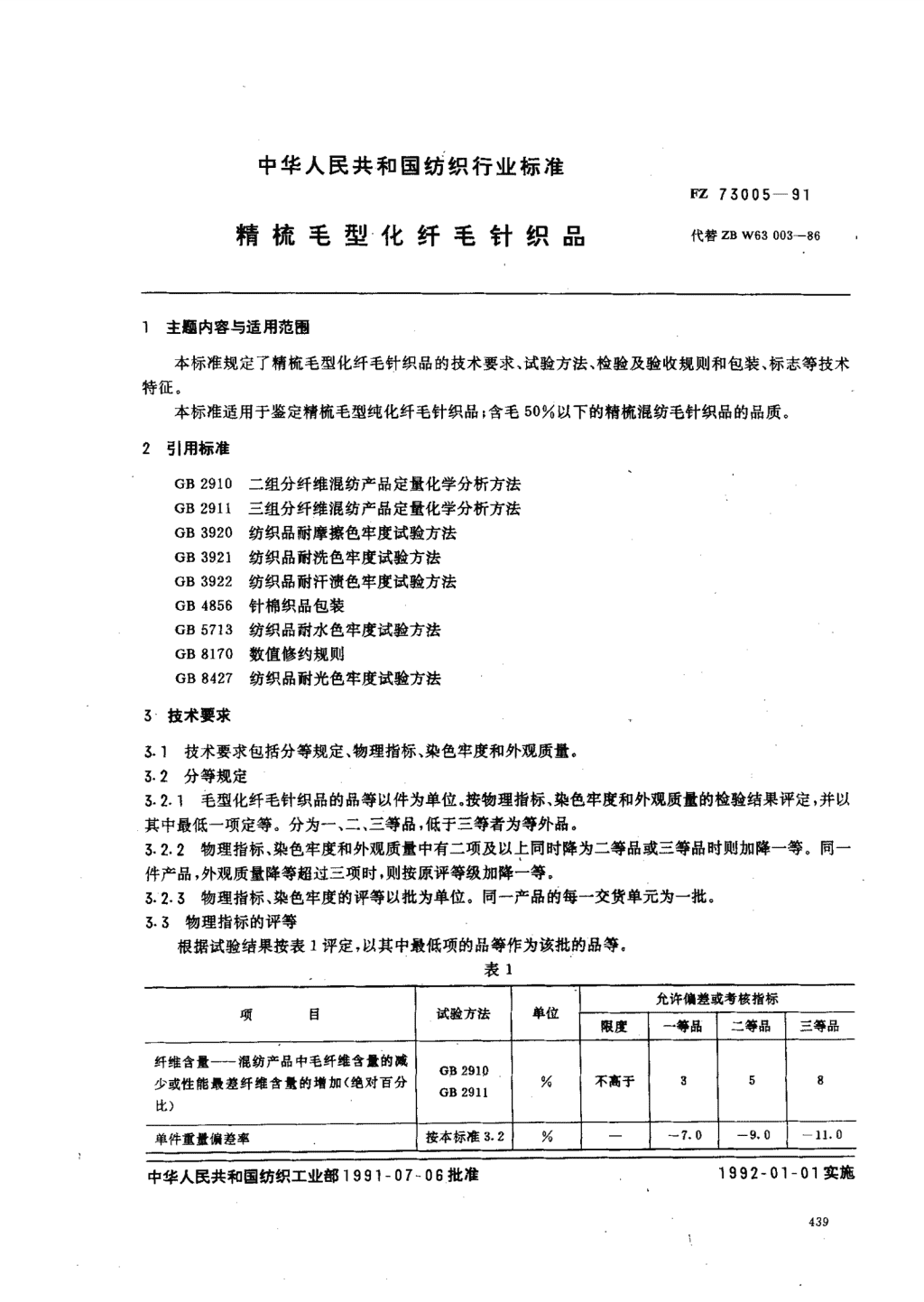

'中华人民共和国纺织行业标准「273005一91精梳毛型化纤毛针织品代替ZBW63003-861主勿内容与适用范围本标准规定了精梳毛型化纤毛针织品的技术要求、试验方法、检验及验收规则和包装、标志等技术特征。本标准适用于鉴定精梳毛型纯化纤毛针织品;含毛50%以下的精梳混纺毛针织品的品质。2引用标准GB291。二组分纤维混纺产品定量化学分析方法GB2911三组分纤维混纺产品定量化学分析方法GB3920纺织品耐摩擦色牢度试验方法GB3921纺织品耐洗色牢度试验方法GB3922纺织品耐汗渍色牢度试验方法GB4856针棉织品包装GB5713纺织品耐水色牢度试验方法GB8170数值修约规则GB8427纺织品耐光色牢度试验方法3技术要求3.1技术要求包括分等规定、物理指标、染色牢度和外观质量。3.2分等规定3.2.1毛型化纤毛针织品的品等以件为单位。按物理指标、染色牢度和外观质量的检验结果评定,并以其中最低一项定等。分为一、二、三等品,低于三等者为等外品。3.2.2物理指标、染色牢度和外观质量中有二项及以上同时降为二等品或三等品时则加降一等。同一件产品,外观质量降等超过三项时,则按原评等级加降一等。3.2.3物理指标、染色牢度的评等以批为单位。同一产品的每一交货单元为一批。3.3物理指标的评等根据试验结果按表1评定,以其中最低项的品等作为该批的品等。表1允许偏差或考核指标项目试脸方法单位限度一等品二等品三等品纤维含量—混纺产品中毛纤维含t的减GB2910少或性能最差纤维含量的增加(绝对百分%不高于358GB2911比)一7.0一90一11.0单件重量偏差率按本标准3.2%中华人民共和国纺织工业部199卜07-06批准1992一01一01实施

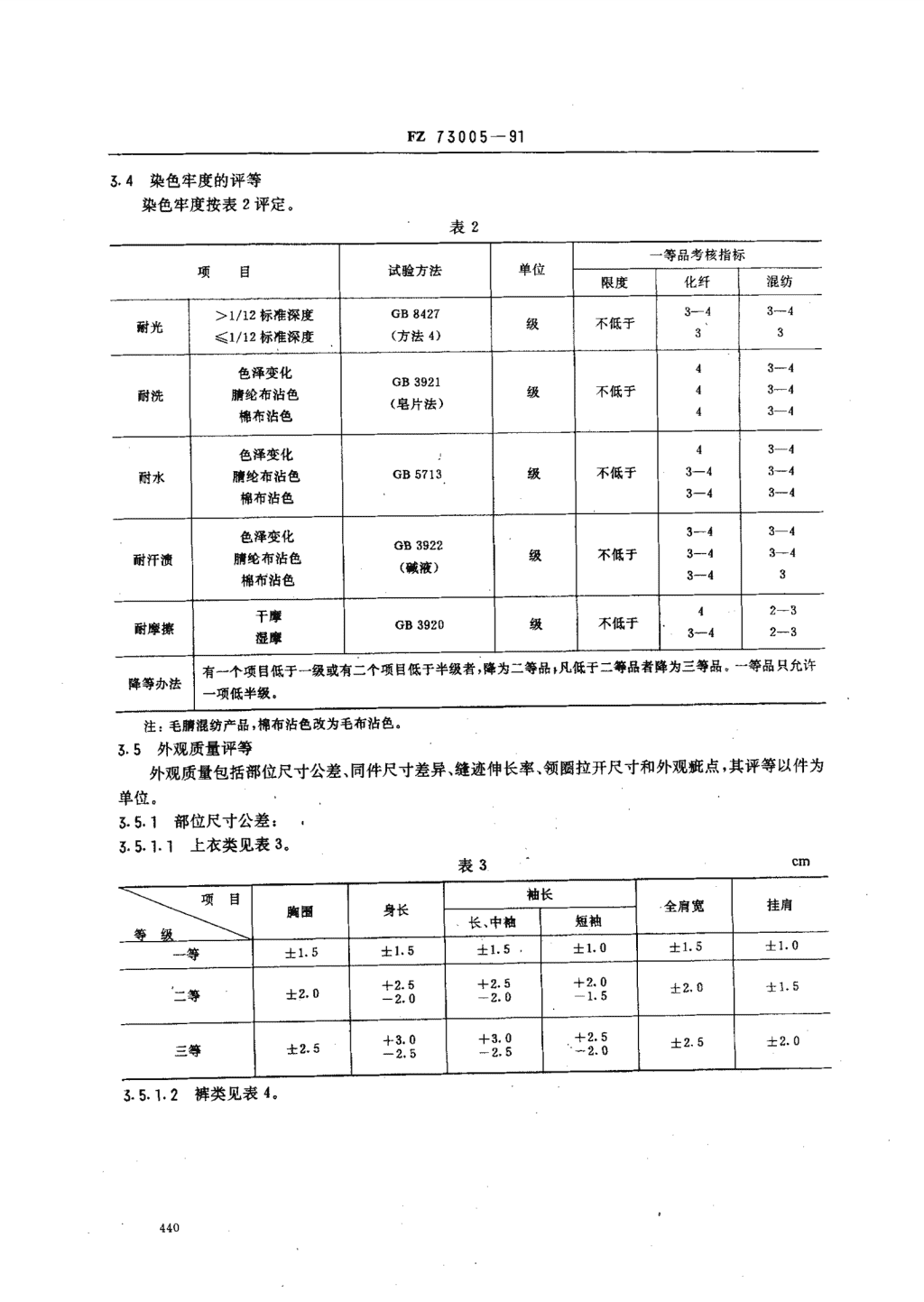

FZ73005一913.4染色牢度的评等染色牢度按表2评定。表2一等品考核指标项目试验方法单位限度{化纤}混纺>1/12标准深度GB84273-43-4耐光级不低子<-1/12标准深度(方法4)3-4色泽变化GB3921腊纶布沾色级不低于3-4耐洗(皂片法)3-4棉布沾色色泽变化耐水睛纶布沾色GB5713级不低于:二:棉布沾色3-4色泽变化0仑39223-4耐汗演腑纶布沾色级不低于3-4(碱液)3-4楠布沽色干卑GB3920级不低于耐摩擦3-42-3湿摩}_有一个项目低于一级或有二个项目低干半级者,降为二等品,凡低于二等品者降为三等品。一等品只允许降等办法一项低半级。注:毛脑混纺产品,棉布沽色改为毛布沾色。3.5外观质量评等外观质量包括部位尺寸公差、同件尺寸差异、缝迹伸长率、领圈拉开尺寸和外观疵点,其评等以件为单位。3.5.1部位尺寸公差:·3.5.1.1上衣类见表3。表3一cm袖长全肩宽挂肩脚围身长曹奋乏是长、中袖短袖一等士1.5士15士1.5士1.0士1.5士1.0土2,0士15匕等士2.0+-2.50士2.50+-21.05士2.5士2.0三等士25+-32.05+裂+-2.503.5.1.2裤类见表4.440

FZ73005一91表4裤长裤口肥腰围前后立档横档〔西裤口),认哭成人长裤童长裤短裤一等士1.5士2、0土1.5士1.0士15士110士工.0二等士2.0+-3.5D+-32.05+-21.05士2.0士21.50+-21..50三等士25士2.5+-4.乞+-43.l+-2..05士2.言+-2.言3.5.1.3围巾类见表5.表5围巾长(双折量)圈巾宽穆长、、六泛几)&5<65》35<35》10<10十2.5士15士1.0一等士;:名+-31.5一1.5+-21.吕二等一30一2。5一2。0一1.5三等一4.0一3.5一2.5一20注①拉毛产品的身长、袖长、背心挂肩、裤长、围巾长和宽的公差,各品等均增加士0.5cm.②斜肩袖长和后领中t袖长、成人大外衣和连衣裙长、粗针胖花衫脚围和上松吸布〔或带)的展围公差,各品等均增加士。5cm.③小童装脚围60cm以下,四大部位公差.各品等减少一。.5cm.④各类裤长及裙长其长度在50二以下的,按短祷公差175。及以下的按宝长裤公差y75cm以上的按成人长裤公差.⑤弹力衫、弹为裤类,以直向长度为主考核,横向规格参考,以适穿为原则。⑥上衣、裤子小部位公差和帽子、手套、袜子等小商品公差由生产单位掌握.式祥要符合订货原样。袖口、裤口以适穿为原则。3.5.2同件尺寸差异见表s,表6cm二等项目一等不超过不超过长袖、中袖1.01.5①袖长不一短袖0.51.0有肩带0.51.0②左右肩宽不一无肩带1.01.5上衣015l0③挂肩不一背心1.01.5长裤1.02.0④裤脚长短不一短裤氏51.0下樱、裤层0,250.5⑥罗纹长短不一裤口、袖口0.51.0442

FZ73005一91续表6一等二等项目不超过不超过⑧背肩三角不一1.01.5⑦裤腿肥皮不一0.51.0⑧袖子肥瘦不一0.51.0⑨门襟长短不一(里门襟不得长子外门襟)0.51.00.51.0⑩口袋大小、高低不一注:超过二等的返修后出厂.3.5.3缝迹伸长率(袖缝、摆缝):平缝不小于10%(平缝仅限于圆机产品);包缝不小于20纬。链缝不小于30Yo(包括手缝)。3.5.4领圈拉开尺寸见表70表7TSB}11011成人中盆小童拉开尺寸爵80》28》26注:①本规定只限于圆领、样领硕目。②凡低于本标准规定的产品箱返修后再出厂。③上衣脚圈60em以下为小妞,60-75em为中童,75om以上为成人.3.5.5外观疵点见表8,表8二等品三等品备注疵点分类疵点名称疵点程度一等品粗细不明显,云斑较浅允许允许允许比照标样(1)条干不匀主要部位粗细明显,云斑较深允许允许不允许粗节:25tex及以下,大于本身直径1主要部位主要部位倍.比照标样允许1处允许2处(2)粗细节、紧25tex以上,大每3cm内为允许一处累计计抬纱于本身直径0.5次耍部位次要部位原料疵点倍.奔允许2处允许4处细节:小于本身直径0.5倍不明显允许允许允许(3)厚薄档主要部位比照标样明显不允许允许不允许不明显允许允许允许比照标样(4)色花允许明显不允许允许442

FZ13005一91续表8疵点分类疵点名称疵点程度一等品二等品三等品备注主要部位轻徽允许允许不允许主要部位限一个针柱(5)毛针较重不允许允许不允许比照标样主要部位严重不允许不允许不允许(6)单毛不明显允许3个允许5个允许8个不明显允许允许允许①花针、三角针六针以下主耍部位(7)花针、瘫针、明显(分散)允许允许品种不允许;不允许三角针②5MX5cm主要部位内有3个及明显(密集)不允许允许不允许以上为密集不明显允许允许允许编织疵点(8)针圈不匀主要部位比照标样明显不允许允许不允许不明显允许允许允许(9)里纱口面以订货样品(翻纱)混色不主要部位明显不允许允许水平为准匀不允许主要部位不明显允许允许不允许(10)花纹错乱主耍部位明显不允许允许不允许不明显较明显明显影响产品(11)纹路倒顺允许允许允许色泽差异直向允许1.允许1.5-允许2cm(12)纹路偏斜横向允许2呱允许3cm允许4cm(13)拷缝及绣不明显较明显明显缝不良允许允许允许裁缝疵点扣眼横竖或左右颇倒不允许允许允许(“)谈眼1钉扣扣眼不光、不明显较明显明显不良扣距不一等允许允许允许不明显较明显明显拉毛过度整理、定(巧)拉毛不良允许允许允许不允许型疵点(16)极光、死栩轻徽允许较重允许严重允许443

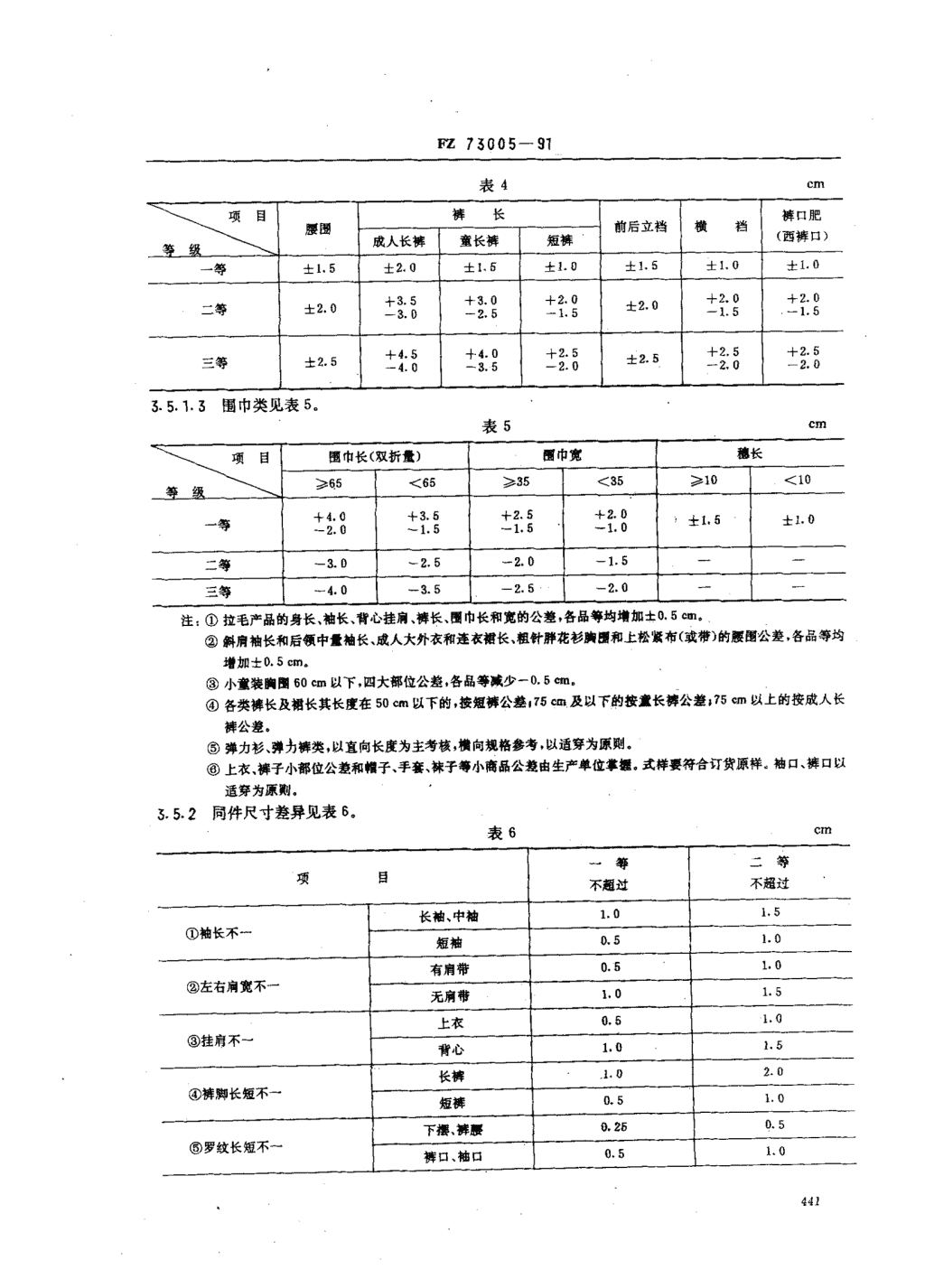

FZ73005一91续表8疵点分类疵点名称疵点程度一等品二等品三等品备注不明显较明显明显(l7)修痕允许允许允许不明显允许允许允许(18)油污、水演主要部位明显不允许允许不允许两袖口、两裤同件主件之间允许月一5级允许4级允许3-4级口、两下摆·边、两口袋边其他同件主件与副件、要一致。圆机(19)色差、色档允许4级允许3-4级允许3级死点副件之间产品同件主一件与副件、副件之间可以套装件与件之间允许3-4级允许3级允许2-3级放松半级轻徽、稀疏允许允许允许(20)毛粒主要部位严!、密集不允许允许不允许不明显较明显明显(21)串色、搭色允许允许允许注①次要部位规定(见图1):上衣:大身边缝和袖底缝左右各1/6(按尺寸比例计算)‘裤子:裤腰下裤长的1/5和内侧裤缝左右1/6(按尺寸比例计算)。②漏针、断纱、破洞、破边、汤绝、烫黄、焦化、修疤,所有产品的一、二、三等品均不允许.③凡标准中未规定的外观疵点可参照相似疵点评等。④一般产品反面疵点以不影响正面外观和实物质量为原则。两面穿的产品外观疵点检验两面。⑤对于单纱的横机产品纹路扭曲问题按以下要求掌握:毛衫摊开抖动平铺在台案上,樱缝倾斜距离应保持在3cm以内(在下摆罗纹交接处度量)。444

「273005一91些1/6445

FZ73005一914试验方法41采样规定4.1.1以相同原料成分、同纱支、同机号、同组织结构、同后整理方法为同一类品种。4.1.2供物理指标试验用的样品,由同一类品种的成品中采取,每生产10000件及以内抽取一件,每增加10000件产量则增抽一件。4.1.3供试验染色牢度用的样品,要求在同一品种之中的全部色号都要分别织成30cmX40cm的单色片子。4.1.4供试验单件重量用的样品,从同一品种、同一品等、同一批号中抽取3写,不同色号要求均匀搭配抽取,但不得少于10件。4.2单件重量试验方法4.2.1将完整的若干件样品平铺在温度20大2"C,相对湿度“%士2%的条件下吸湿平衡24h后(纯睛纶6h),逐件称重,精确至。.5g,然后计算算术平均值,按GB8170修约至小数点后一位,得到单件成品4.初2.重2量从(其G)中。一件准备作全套测试的样品上裁取两份,每份重量不少于logJ,作为测试实际回潮率用的试样。4.2.3将两份试样称重,精确至0.01g,得到供前重量(GI)。4.2.4将称重后的试样放进八篮烘箱中烘至恒重为止(前后两次称重,不超过0.100,则认为恒重),得到试样的烘后重量(02)。精确到0.01g,4.2.5按式(1)计算试样的实际回潮率,精确到小数点后一位。G:一仇、。。_______11、w=一-二二-入1VV.”’.·..··.-········,·······,,,一、1,U2式中:W—实际回潮率,%;G,—试样烘前重量,‘Gz—试样洪后重量,g,4.2.6按式(2)计算单件成品公定回潮重量,精确到小数点后一位。GX(100+11"0)..⋯⋯。。.·⋯。。.⋯“...⋯⋯(2)片100+w式中:Go—单件成品公定回潮重量,BtG—单件成品初重量,r_}wo—公定回潮率,写;w—实际回潮率,%。4.2.7按式(3)计算单件成品重量偏差率,精确到小数点后一位。D二Go-G"X100.·..·.······⋯⋯,·············⋯⋯(3)G,式中:D—单件成品重量偏差率,%;Go—单件成品公定回潮重量,8iG,—工艺设计单件规定重量(或工贸协议规定的公定回潮重量),‘4.3纤维含量试验2911执行(折合公定回潮率计算。毛混纺产品仲裁试验按碱性次抓酸钠法)。按GB2910,GB4.耐光试验按GB8427中方法4执行。仍耐洗试验按GB3921执行,纯化纤产品按皂片方法3,混纺产品按皂片方法1,

FZ73005一914.6耐水试验按GB5713执行。4.7耐汗演试验按GB3922中碱液法执行。4.8耐摩擦试验按GB3920执行。5检验及验收规则5.1规格尺寸检验方法毛针织品的规格应在平整光沽的台案上,在不受意外张力条件下,摊平进行测量。具体量法见图2,

FZ73005一915·1.1上衣类a.胸围:挂肩下1.5cm处横量.b.身长:领肩缝交接处量至下摆边底.c.袖长:肩袖接缝处至袖口边底(袖口罗纹一律平摊量)。d.肩宽:左肩袖接缝处至右肩袖接缝处(背心包括挂肩边)。e.挂肩:从肩袖接缝处顶端至腋下斜量(背心量肩与挂肩边接缝处至腋下接缝处)。f.下摆罗纹:从罗纹边至罗纹底。

F"Z73005一919袖门罗纹:从罗纹边至罗纹底。h.领深v领领深(开衫):后领接缝中点至第一粒纽扣中心。V领领深(套衫)、翻领领深:后领接缝中点至前领内口。圆领领深:后领边中点至前领内口。1二领阔:指后领内口的宽度(樵领领阔在领中部横量)。注:①袖长名称全袖长。:从后领接缝中点至袖口边净袖长d:从肩袖接缝处至袖口边(也称上袖长).、下袖长c"":从腋下沿袖底缝量至袖日边。②挂肩名称挂肩e:肩袖接缝至腋下斜最袖笼(袖根肥)尸:自腋下沿坯布横向针纹量至袖上边。挂肩垂直量砂,沿身缝延伸线自腋下量至袖上边。5-1.2裤类a.腰围:裤腰口或罗纹下3cm处横量。b,裤长:裤腰边至裤脚边(童禅中的连沫裤量至袜娘跟底)。c.前(后〕立档:由前(后)裤腰边至裤档底直量。d.横档:档底单腿横量。‘裤口肥:裤口处横量。吐,裤口罗纹:由罗纹边至罗纹底。9,裤腰:由罗纹边至罗纹底。5.1.3围巾类s.围巾长:围巾对折取中直量(不包括穗长)。b.围巾宽:围巾取中横量。5.2领圈拉开尺寸检验方法领内口撑直拉足,量两端点距离,即为领圈拉开尺寸。53缝迹伸长率检验及计算方法将产品摊平,在大身摆缝(或袖缝〕中段量取10cm,做好标记,握持标记两端,用力拉足。量得尺寸即是缝迹伸长尺寸缝迹伸长率计算方法如下:缝迹伸长率(%)=ftAifg1T}0"((ccmm))-10(cm)“100一‘⋯’·‘·”’“’外观疵点检验条件:_:.1一般采用灯光检验。可以用40W青光或白光日光灯一支。上面加罩,罩内涂白漆。灯管与检验台面中心垂直距离为801scm.54.2在室内利用自然光,必须光线适当,光源射人方向为北向左(或右)上角为标准光源,不能使阳光直接照射在产品上。5.4-3检验外观疵点时,台面铺白布一层,将成品平摊在台面上,检验人员的视线应正视,目光与产品中心的距离为4050cm,5.5收货部门的检验按本标准规定,一般在成箱前(或后)进行抽验。以同一品种、同一品等、同一交货量(或入库量)为一批或一个验收单元。5.6物理指标及染色牢度是工厂的保证条件。以工厂试验结果为准,收货部门需要试验结果时,由工厂提供,验收时可不试验如收货部门需要试验时,可按本标准规定的试验方法进行。试验结果不符品等

FZ73005一91时,可以退货返工整理。如试验结果符合规定,但单件重量不符品等率超过试验件数的20写以上时,该批成品亦可退货返工整理;在20%以内者(包括2000)按实际验出件数调换‘5.了验收外观质量(包括规格尺寸、本身尺寸差异、领圈拉开尺寸、缝迹伸长率和外观疵点)的检验数量为一批的60o。但每一规格不得少于5件(或6件)。检验结果的不符品等率在5%以内者(包括5%),按实际验出件数调换;在5%以上者,该批成品可以退货。5.8验收发生异议时,可复验。复验时抽祥加倍,复验结果是最终结果,复验费用由责任方承担。5.9验收后,因收货方运输或仓储保管不良的原因,致使产品品质受到影响或发生变化时,收货方不得提出复验或赔偿、调换的要求。5.10成品出厂后,如发现有不符合品等、明显影响外观、实物质量或穿着使用者,又确属生产厂造成,生产厂应负责包修、包换、包退。包装、标志内销产品的包装按GB4856执行。:‘;外销产品的包装按具体合同要求而定。6.3内销含毛产品应加适量防蛀剂。6.4内销产品每一单件产品要有原料配比标本;每一小包装要有恤脸合格标志。其他标准中其9项目,如供藉双方另有要求,可按合约执行。

FZ73005一91附最A毛针织品品质标准补充规定(补充件)Al裹面疵点说明Al.l条干不匀:由于纱支粗细均匀度不好,在织物表面形成稀疏或密集的针圈高低不匀,呈现或深或浅的云斑。Al.2粗细节:条干明显不匀(短片段)影响织物外观,成品上形成针圈大而凸出的横条为粗节,形成针圈小而凹进的横条为细节.Al.3厚薄档:条干长片段的明显粗细。表现在成品衣片上形成明显较厚或较薄部分。A1.4色花:原料染色时吸色不匀,造成成品全部和局部颇色深浅不一;或因不同原料,不同色泽混纺时由于混毛不匀,使成品上呈现出局部颜色深浅不一。Al.5毛线接头:毛线的接头,在成品上呈现粗硬的大毛粒状者.Al.6草屑、毛粒、毛片:纱线上附有草屑、毛粒、毛片等杂质,影响产品外观者。Al.7毛针:针舌或针舌轴等损坏或有毛刺,在编织过程使部分线圈起毛。Al.8单毛:编织过程,一个针圈内,部分毛纱(少于1/2)脱钩者。Al.9花针:成圈过程中由于针或针舌不正常,使成品上出现较大而稍凸出的线圈,或反映在一个针柱上或分散在各部分。三角针(蝴蜂针):在一个针眼内。二个针圈重登,使成品上形成三IAM小孔。瘪针:成品上花纹不突出,如胖花不胖,鱼鳞不起等。Al.10针圈不匀:‘.-:,由于码子松紧不一,在成品上形成针圈大小和松紧不一的线圈横档。或造成衣片两边松紧长短不一。b.编织过程中纱线受意外张力作用,造成紧线、紧度,使局部针圈较紧,形成凹进的横条。c.编织过程,个别针没有编织成圈,用针钩上后造成针圈较紧形成紧针.d.直向针圈的排列密度不正常,使成品上形成直行两个针圈往捧列间肠稍大或稍小,呈现稀路或密路状。Al.11里纱露面(翻纱),交织品种,里纱和面妙原料不同或颜色不同、在编织过程,里纱游出反映在面上者。混色不匀:交织品种中,不同原料或颜色混合喂人,混合不匀,形成产品上局部深浅不一者.Al.12花纹错乱:板花、拨花、提花错误或多摇少摇使花位不正或花型错乱。Al.13纹路倒顺:圆机产品中一些变化组织,两片间由于纹路的例顺,影响产品的色泽差异。Al.14纹路偏斜:国机产品中直向和横向针纹偏斜者。Al.巧拷缝及绣缝不良:针迹过稀、缝线松紧、缝迹里出外进.漏缝、开缝针洞等,绣花花型走样、花位歪斜、颜色和花距不对等.Al.16锁眼、钉扣不良:扣眼间距不一,明显歪斜,针迹不齐或扣眼开错(横、竖或左、右颇倒);扣位与扣眼不符,缝结不牢.Al.17缩毛不良:缩绒过度造成毡化或缩绒不足手感粗硬。拉毛不良,表面绒毛高低不平,有起棱、秃斑或露底现象等。Al.18极光、死褶:产品定型不良。表面形成一道明显发白、发亮的印痕为极光。死褶是定型过程中或定型后放置不当,造成局部折印。经再处理仍不能消除者。

FZ73005一91Al.19修痕:织物经修补后留下的痕迹。Al.20油污、水渍:由于织针、纱线不洁或管理不妥,使产品表面呈现出油溃、污渍和水渍。Al.21色差:成品上同件产品主件之间,主件与副件之间和套装件与件之间,由于色光不同或深浅不同造成色差者。色档:在一个衣片内。由于颜色深浅不一,形成界线者。Al.22漏针(掉套):编织过程,针圈没有套上,形成小洞。断纱:编织过程个别进纱路断纱,形成一段没有编织成圈的横列。破边:编织过程边针损坏或没有成圈,形成破边、掉边。破洞:编织过程中由于接头松开或纱线断开,而形成小洞。Al.23串色(搭色):配色产品(包括旋线)整理定型或洗涤过程中由于染色牢度不好,造成掉色而搭色者。Al.24烫黄、焦化:定型温度过高或接触时间过长,使纤维损伤致使变质、发黄、焦化者。A2成品公定回溯规定羊毛:15yo粘胶:130o锦纶:4.50o睛纶:2%,涤纶:。.40o「”,注:混纺产品公定回潮,按混纺原料比例计算.A3工厂常规试验的通湿度规定工厂常规试验时,可采用温度20士3"C,相对湿度65%士50o0附加说明:.本标准由纺织工业部科技发展司提出。本标准由北京毛纺织科学研究所归口。本标准由北京毛纺织科学研究所和北京三环毛纺针织集团公司负责起草。本标准主要起草人金动、冀树常、夏颖、吴国英。本标准中一等品标准相当于国内平均先进水平。'

您可能关注的文档

- FZ70002-1991针织物线圈密度测量法.pdf

- FZ70003-1992针织基础术语.pdf

- FZ70004-1992纺织品针织品疵点术语.pdf

- FZ71001-1991精梳毛针织绒线.pdf

- FZ71002-1991粗梳毛针织绒线.pdf

- FZ71003-1991梳毛型化纤针织绒线.pdf

- FZ71004-1991精梳绒线.pdf

- FZ73003-1991精梳毛针织品.pdf

- FZ73004-1991粗梳毛针织品.pdf

- FZ73012-2008文胸.pdf

- FZ81001-1991睡衣套.pdf

- FZ81003-91男女儿童单服装.pdf

- FZ81004-1991连衣裙、裙套.pdf

- FZ81006-1992牛仔服装.pdf

- FZ81014-2008婴幼儿服装.pdf

- FZ82002-1992缝制帽.pdf

- FZ90001-1991纺织机械基础标准纺织机械产品包装.pdf

- FZ90002-1991纺织机械织轴螺纹牙型.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明