- 4.07 MB

- 2022-04-22 11:52:00 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'130吨每小时循环流化床锅炉设计一、毕业设计的目的毕业设计是学完专业基础课和专业课后,检验学生所学知识是否扎实,培养学生解决实际工程问题的能力的主要环节;是走上工作岗位前的必须训练;它是集大学所学知识与一体的综合性设计;是培养学生主动性和创新能力、树立严谨的科学作风和正确的设计思想、努力贯彻国家有关方针政策观念的基本训练。通过毕业设计的综合训练,培养学生实地考察、查阅文献、收集资料的能力;提高学生运用资料综合分析的能力;提高制定合理的设计方案的能力;培养学生深入细致进行设计运算校核的能力,合理运用工具书的能力;提高学生计算机制图的能力。总之,毕业设计后学生应具有独立工作与协同工作的能力,掌握工程设计的基本过程和科学研究的初步方法,真正达到合格本科毕业生的要求。我国是世界上最大的煤炭生产与消费国,煤炭消费占一次能源的比例高达75%。在今后相当长时期内,一次能源的消费仍将以煤炭为主。煤炭燃烧产生的灰渣、、等污染物对环境造成的污染成为一个重要问题。循环流化床锅炉与采用其他燃煤方式的锅炉相比具有锅炉效率高、脱硫效果好、排放量底和燃料适应性广等优点,是国内外近阶段重点研究和开发的有发展前途的燃煤锅炉。通过本次设计,能够进一步理解循环流化床锅炉的工作原理、掌握锅炉的基本设计计算方法和过程。二、主要设计内容1.计算部分:燃烧脱硫计算;锅炉传热计算;锅炉结构计算;锅炉热力计算2.设计部分锅炉本体整体设计(炉膛、旋风分离器、尾部受热面);风机选择3.图纸部分(全部采用CAD制图),包括:锅炉本体结构图;工质流程系统图;旋风分离器结构图三、重点研究问题燃烧脱硫计算过程;锅炉传热计算过程;锅炉结构计算过程;锅炉热力计算过程14

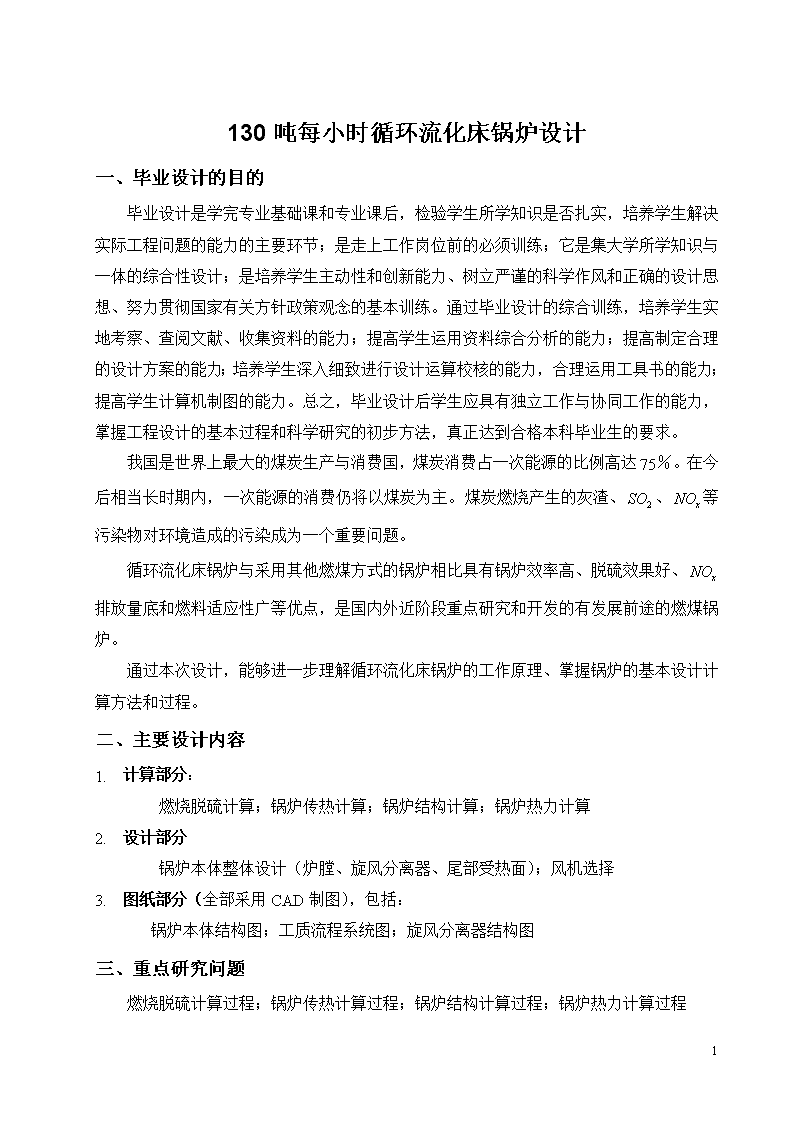

四、主要技术指标或主要设计参数1.设计煤种(高硫煤B)序号名称符号来源数值单位1收到基水分Mar测量值3.0%2收到基碳含量Car测量值70.8%3收到基氢含量Har测量值4.5%4收到基氧含量Oar测量值6.1%5收到基氮含量Nar测量值0.7%6收到基硫含量Sar测量值3.2%7收到基灰分Aar测量值11.7%8收到基硫酸盐二氧化碳含量测量值0%9收到基挥发分Var测量值24.7%10收到基低位发热量Qnet,ar测量值27800kJ/kg11收到基CaO含量CaOar测量值0%2.石灰石序号名称符号数值单位1石灰石CaCO3含量97.32%2石灰石MgCO3含量0%3石灰石水分0.8%4石灰石灰分1.88%14

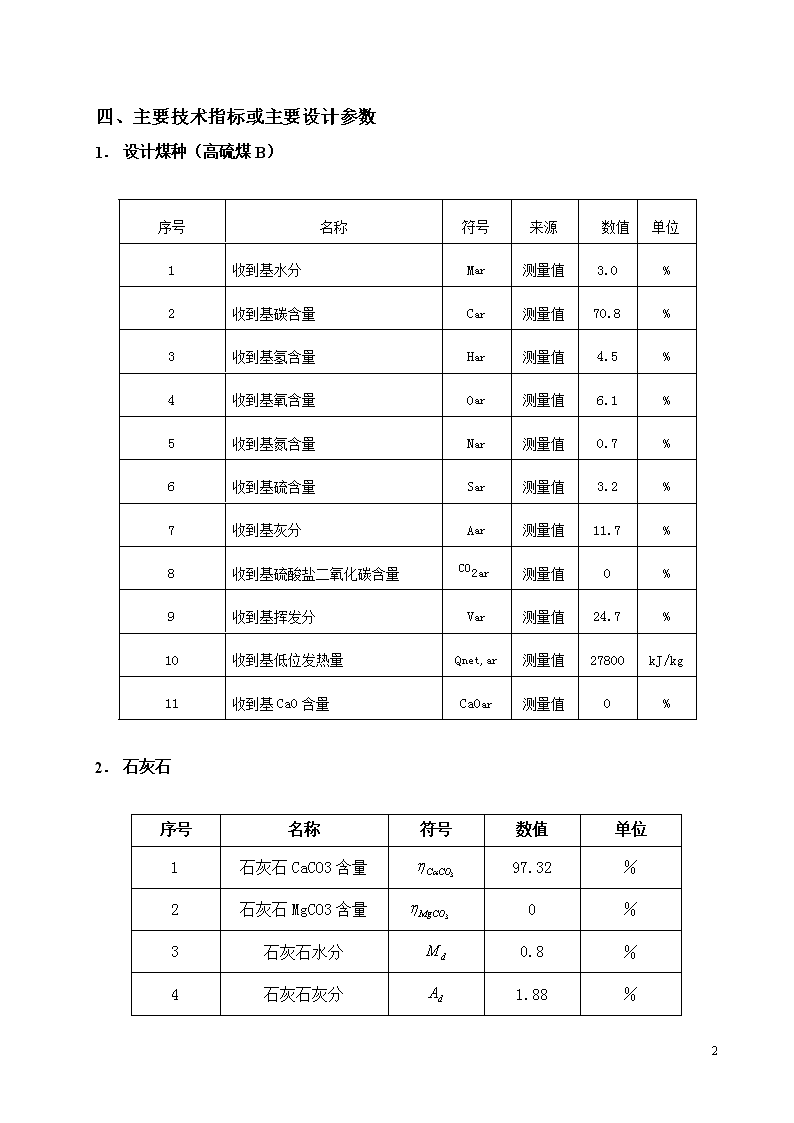

3.锅炉设计参数序号名称符号数值单位1最大连续蒸发量DMCR130000kg/h2过热蒸汽压力Pgq9.9MPa3过热蒸汽温度t″gq540℃4喷水量Dp5000kg/h5工质流量125000kg/h6给水温度tgs215℃7热空气温度trk204℃8排烟温度135℃9冷空气温度tlk20℃10锅筒蒸汽压力Pg10.89MPa11给水压力pgs11.43MPa12锅炉排污水流量Dpw1300kg/h13燃烧方式循环流化床五、设计成果要求1.提交的成果:1)开题报告1份2)说明书和计算书1套3)图纸1套4)与设计相关外文资料与译文,附在说明书后5)所查阅的文献2.要求:1)论文或说明书的电子版和打印文档各一份,要求语句通顺,无错别字,排版规范。a)毕业设计说明书字数不少于4万字,内容包括:前言、目录、中英文摘要(500字以上)、正文、设计计算书、结论、文献阅读、参考文献等。14

a)设计计算书应包括:热力计算过程,结果汇总。b)结论:对所做的设计计算过程及结果进行分析,并对循环流化床的应用前景进行综述。2)文献阅读:针对本设计查阅的英文资料至少1篇(附上复印原件)译成中文。3)绘图要求计算机绘图,要提交一份所使用工具本身要求的格式的文件一份、保存成jpeg或gif格式的文件一份,打印图一套。4)提交的电子文档命名要求:每人的电子文档要求存在以个人的“名字+学号”命名的文件夹内,文件夹内应包含word文档、“相关设计图”文件夹和转换成jpeg或Gif格式后的文件夹和相关说明。Word文档的命名采用论文或设计的题目。“相关设计图”文件夹内每张图的命名要反映图的具体内容,用具体的系统名称或设备名称命名。转换格式后的文件夹命名为“转换后图形”。相关说明可用记事本填写,内容应包含所提交的设计结果内容说明。5)提交电子文档Email:wangaijun@ncwu.edu.cn六、设计进度1)寒假放假前一周,开学提前一周,收集资料、阅读并综述文献、开题报告;2)1~7周,热力计算;3)8~10周,绘图;4)11~12周,编写设计说明书(或论文);5)13周,打印说明书及图纸,制作幻灯片;6)14周,答辩。七、主要参考书目:[1]朱国桢,徐洋编著.循环流化床锅炉设计与计算.清华大学出版社,2004[2]林宗虎,魏敦崧等编著.循环流化床锅炉.化学工业出版社,2004[3]赵翔,任有中合编.锅炉课程设计.水利电力出版社[4]樊泉桂,阎维平编.锅炉原理,中国电力出版社,2003[5]屈卫东,杨建华等编.循环流化床锅炉设备及运行,河南科学技术出版社,2001[6]吕俊复,张建胜等编.循环流化床锅炉运行与检修,中国水利水电出版社,2003[7]党黎军编.循环流化床锅炉的启动调试与安全运行,中国电力出版社,2001[8]锅炉机组热力计算标准.机械工业出版社14

华北水利水电学院本科生毕业设计(论文)开题报告2010年3月25日学生姓名李露学号200606618专业热能与动力工程题目名称130T/HCFB锅炉设计(高硫煤B)课题来源模拟主要内容我国是世界上最大的产煤国家。在我国,煤主要是用作燃料燃烧。煤在燃烧过程中会排出大量的灰渣,粉尘,二氧化碳和氮的氧化物等污染物,严重影响生态环境。因此在用煤作燃料时,实现其高效,低污染的燃烧是有非常重要的意义的。循环流化床燃烧蒸汽锅炉参数是20世纪70年代发展起来的清洁煤燃烧技术,是解决燃烧煤而产生的污染问题的主要方法之一。此外,循环流化床燃烧还有对不同性质的煤东方锅炉股份有限公司强,适于烧低质量煤的特点。在煤含硫量高时,还可以在燃煤中加入石灰石,在燃烧中低循环流化床锅炉计算地脱硫,而不必加设投资巨大的烟气脱硫设备。在循环流化床取暖壁挂炉品牌中,燃烧温度低,空气分级流化床,燃烧中所产生的氮的氧化物很低,煤燃烧后所余下的灰渣活性强,便于生产水泥,用来综合利用。它是没有废弃物的燃烧方法。由于它有这些优点,近20年来得到迅速的发展。我国在这项技术利用和发展中,在燃烧机理,设计准则,调试运行技术等循环流化床锅炉计算,都积累了大量理论和运行经验。所设计制造的这种锅炉,已经从示范设备发展为成熟的产品。我国是世界上最早进行流化床技术研究开发的国家之一,20世纪80年代就开始了循环流化床燃烧技术的研究。经过近20年的暖气用小锅炉多少钱努力,开发出多种类型的,具有中国特色的循环流化床。循环流化床锅炉工作原理:固体粒子经与气体或液体接触而转变为类似流体状态的过程,称为流化过程。流化过程用于燃料燃烧,即为流化燃烧,其炉子称为流化床锅炉。14

循环流化床锅炉是在鼓泡流化床锅炉技术的基础上发展起来的新炉型,它与鼓泡床锅炉的最大区别在于炉内流化风速较高(一般为4~8m/s),在炉膛出口加装了气固物料分离器。被烟气携带排出炉膛的细小固体颗粒,经分离器分离后,再送回炉内循环燃烧。循环流化床锅炉可分为两个部分:第一部分由炉膛(快速流化床)、气固物料分离器、固体物料再循环设备和外置热交换器(有些循环流化床锅炉没有该设备)等组成,上述部件形成了一个固体物料循环回路。第二部分为对流烟道,布置有过热器、再热器、省煤器和空气预热器等,与其它常规锅炉相近。 循环流化床锅炉燃烧所需的一次风和二次风分别从炉膛的底部和侧墙送入,燃料的燃烧主要在炉膛中完成,炉膛四周布置有水冷壁用于吸收燃烧所产生的部分热量。由气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛。循环流化床锅炉具有的优点有:(1)燃料适应性广,(2)燃烧效率高,(3)高效脱硫、氮氧化物()排放低,(4)燃烧强度高,(5)负荷调节范围大,负荷调节快,(6)易于实现灰渣综合利用,(7)燃料预处理系统简单。本次毕业设计的题目是对130T/HCFB锅炉进行整体设计。主要就循环流化床锅炉对燃料和脱硫剂的使用、无脱硫工况与脱硫工况下排放物的成分及体积的计算,并在此基础分析脱硫对循环流化床锅炉热效率的影响。然后对炉膛及尾部受热面进行合理的结构布置,并对汽冷旋风分离器的结构及其相应的烟气、空气流动阻力等内容进行设计计算。本次设计的主要内容具体有:1.燃烧脱硫计算:本部分将通过分析不同煤种对脱硫剂的使用要求,使各种排放物达到排放标准,在循环硫化床锅炉稳定运行的某段时间内对灰平衡及脱硫工况时的物质平衡和热平衡进行分析,得出脱硫对循环流化床锅炉热效率的影响;并且通过对燃烧产物热平衡的分析计算,确定出各部分灰的份额,并由此推算出循环灰焓和烟气中飞灰的浓度,得出灰循环倍率与飞灰份额和分离器效率的关系。14

2.锅炉传热计算:循环流化床锅炉的灰循环倍率不仅影响燃烧,而且影响传热。炉膛及尾部受热面的传热系数是其热力计算的关键数据,因此本部分将对炉膛膜式水冷壁和汽冷屏的传热系数进行计算,并确定出对流过热器、省煤器、空气预热器的传热面积及其传热系数。3.锅炉结构计算:循环流化床锅炉由燃烧系统和受热面组成,燃烧系统的设计主要有炉膛、尾部受热面、分离器和回料器等部分的设计与布置。尾部受热面的设计包括过热器、省煤器以及空气预热器的布置方式及结构尺寸的设计计算。4.锅炉热力计算:锅炉计算中的热力计算部分是必不可少的步骤,首先需要进行锅炉机组的热平衡及燃料和脱硫剂消耗量的计算,在此基础上进行炉膛及尾部受热面的热力计算。在初步计算成立后对数据进行修正,并计算误差。在核对无误后进行图纸的绘制:包括锅炉本题结构图、工质流程系统图以及旋风分离器结构图的CAD制图。采取的主要技术路线或方法通过一周的搜集及整理资料,我对循环流化床锅炉的设计与计算有了更深入全面的认识后,现初步拟定设计及计算步骤如下:1.燃烧脱硫的计算1)首先进行煤质分析:根据任务书所给设计煤种的各项数据进行煤质的分析校核,判别出煤种,并将收到基低位发热量的计算值与测量值进行比较,看煤质分析是否合理;2)对无脱硫工况时的燃烧过程进行分析,计算出理论空气量,三原子气体体积及理论氮气、水蒸气体积,并在此基础上得出该工况下的烟气总体积,并制作出燃烧产物的平均特性表与焓温表,便于后面对受热面的设计计算;3)进行脱硫工况物质平衡与热平衡分析,确定出脱硫效率与钙硫比的大小,并根据燃烧和脱硫的化学反应式计算出脱硫过程中的可支配热量、所需的理论空气量以及产生的烟气体积,与无脱硫工况下的计算值进行比较,然后利用灰平衡及灰循环倍率的计算进一步分析出循环倍率与飞灰份额、分离器效率的关系。2.结构及其传热系数的设计114

)炉膛内受热面积的计算:炉膛的受热面主要包括膜式水冷壁、汽冷屏,根据二者工作条件的不同,适当选取管材及管子规格,初步布置出所需受热面的大小,并在此基础选取合适的参数计算,分别计算出水冷壁和汽冷屏的传热系数。待热力计算完成后,再进行校核。2)尾部受热面的结构布置:根据工质进出口温度查焓温表,得出焓值变化,利用工质侧或烟气侧热平衡计算方法预先计算若平衡传热量,并根据传热量及尾部烟道的大小合理地布置受热面的,选择恰当的管束布置方式。3)汽冷旋风分离器的结构设计:根据烟气速度的推荐值确定分离器各进出口烟道、筒体、导涡管及竖管的尺寸大小、4)回料器的设计:U型回料器的组件主要有:密封腿、回料器本体和返料腿。其计算内容有:回料器各部件的结构尺寸以及回料器风室压力、配风装置阻力的计算。5)炉膛风室压力的计算:首先可根据床料高度及其堆积密度确定炉膛配风装置上的压力,然后由一、二次风比布置风帽的结构尺寸及数量,求出炉膛配风装置上的阻力,二者之和即为所求炉膛风室压力。3.热力计算1)燃料和脱硫剂消耗量的计算:首先确定锅炉机组的各项热损失,在热平衡的基础上计算锅炉的热效率、额定符合下所需要的燃料和脱硫剂的消耗量。2)炉膛热力计算:根据炉膛燃烧产物热平衡方程式和传热方程式确定锅炉受热面内工质的吸热量以及单位燃料向工质和循环灰传递的热量。3)受热面的热力计算:该部分包括对流过热器、省煤器以及空气预热器三部分,在设计过程中需查阅相关资料(如蒸汽特性表,烟气侧和蒸汽侧放热系数曲线图等),选择适当的参数通过综合计算确定出各受热面总的传热系数K以及对流辐射的吸热量,确定计算误差范围在2%以内,如不能满足,重新不止受热面进行计算。4.校核看锅炉本体的结构设计是否合理,风机的选用是否恰当,并进行热力计算数据的修正以及排烟温度、热空气温度、热平衡计算误差的校核,校核后汇总热力计算结果。5.绘制图纸包括锅炉本题结构图,工质流程系统图,旋风分离器结构图,采用CAD14

制图。预期的成果及形式提交的成果:1)开题报告一份2)说明书和计算书1套3)图纸一套4)与设计相关外文资料与译文5)所参考的主要书目时间安排1)寒假放假前一周,开学提前一周,收集资料、阅读并综述文献、开题报告;2)1~7周,热力计算;3)8~10周,绘图;4)11~12周,编写设计说明书(或论文);5)13周,打印说明书及图纸,制作幻灯片;6)14周,答辩。指导教师意见签名:年月日备注主要参考文献[1]朱国桢,徐洋编著.循环流化床锅炉设计与计算.清华大学出版社,2004[2]林宗虎,魏敦崧等编著.循环流化床锅炉.化学工业出版社,2004[3]赵翔,任有中合编.锅炉课程设计.水利电力出版社,2001[4]樊泉桂,阎维平编.锅炉原理,中国电力出版社,200314

[5]屈卫东,杨建华等编.循环流化床锅炉设备及运行,河南科学技术出版社,2001[6]吕俊复,张建胜等编.循环流化床锅炉运行与检修,中国水利水电出版社,2003[7]党黎军编.循环流化床锅炉的启动调试与安全运行,中国电力出版社,2001[8]锅炉机组热力计算标准.机械工业出版社[9]岑可法,程东鸣等著.循环流化床锅炉锅炉理论设计与运行.中国电力出版社,199714

摘要随着人们对能源需求量的日益扩大以及对环境质量要求的不断提高,作为近年来国际上发展起来的新一代高效、低污染的清洁燃烧锅炉,循环流化床锅炉得到了迅速地推广,是一项具有重要实际意义的研究课题。本次设计题目为130T/H循环流化床燃烧锅炉。本设计进行了循环流化床锅炉燃烧脱硫计算、锅炉热平衡及燃料和石灰石消耗量、炉膛模式水冷壁传热系数计算、炉膛汽冷屏传热系数计算、炉膛结构计算、炉膛热力计算以及旋风分离器烟气阻力计算、炉膛风室压力计算、回料器设计计算、对流受热面设计计算(高温过热器,低温过热器,省煤器,空气预热器的热力计算)、锅炉热平衡计算误差校核。关键词: 循环流化床锅炉 过热器 脱硫14

AbstractWithpeopleofthegrowingdemandforenergyandenvironmentalqualityrequirements,asasteadyimprovementinrecentyearstheinternationalcommunitydevelopnewgenerationofhighlyefficient,lowpollutionintheboiler,thevesselsofaboilerhasbeenrapidlyspread,isamajorsignificanceoftheresearchtopics.Thisdesigntopicis130T/Hsteamseparationcirculationfluidbedburningboiler.Thedesignofthecaseoftheburningvessels,thebalanceofheatandfuelandlimestonemodeofthecoldwater,theheattransferofthecalculating,theheattransferofthecalculating,structuralcalculations,thecycloneheatandthedragthesmokethechamberpressuretocalculateanddesigncalculations,convectiondesigncalculations(highfever,ataheatexchanger,savecoal,thewarmairofheatandhot)thecalculations.thenuclearbalance.Keywords:circulatingfluidizedbedboilersuperheaterdesulfurization14

前言我国是世界上最大的产煤国家。在我国,煤主要是用作燃料燃烧。煤在燃烧过程中会排出大量的灰渣,粉尘,二氧化碳和氮的氧化物等污染物,严重影响生态环境。因此在用煤作燃料时,实现其高效,低污染的燃烧是有非常重要的意义的。近年来,我国煤炭消费占一次能源消费的比例一直保持在很高的水平上,但我国的煤炭消费状况是:环境污染严重且用能效率较低。据专家预测,即使到2050年,我国一次能源的供应仍将以煤炭为主,煤炭消费仍将占一次能源消费的一半以上。因此,如何高效洁净地利用煤炭已成为我国近五十年乃至上百年能源利用过程中的关键问题。循环流化床燃烧技术是20世纪70年代发展起来的清洁煤燃烧技术,是解决燃烧煤而产生的污染问题的主要方法之一。此外,循环流化床燃烧还有对不同性质的煤适应性强,适于烧低质量煤的特点。在煤含硫量高时,还可以在燃煤中加入石灰石,在燃烧中低成本地脱硫,而不必加设投资巨大的烟气脱硫设备。在循环流化床燃烧中,燃烧温度低,空气分级送入,燃烧中所产生的氮的氧化物很低,煤燃烧后所余下的灰渣活性强,便于生产水泥,用来综合利用。它是没有废弃物的燃烧方法。由于它有这些优点,近20年来得到迅速的发展。我国在这项技术利用和发展中,在燃烧机理,设计准则,调试运行技术等方面,都积累了大量理论和运行经验。所设计制造的这种锅炉,已经从示范设备发展为成熟的产品。我国220T/H及以下容量的这种锅炉已经成为成熟的产品,现在正在进行410~480T/H的这种锅炉的示范工程。国外已经在运行单机容量达300MW,若干台200~300MW的循环流化床燃烧锅炉正在运行或建设中。我国是世界上最早进行流化床技术研究开发的国家之一,20世纪80年代就开始了循环流化床燃烧技术的研究。经过近20年的艰苦努力,开发出多种类型的,具有中国特色的循环流化床。本设计对燃煤循环流化床锅炉的工作原理、设计方法、设计计算、流动特性和传热传质特性作了简明扼要的论述和介绍。14

14

设计说明书1燃料和脱硫剂1.1燃料循环流化床锅炉燃料,脱硫剂和床料的颗粒尺寸,都是重要的运行参数,直接影响燃料和脱硫剂的利用以及大气污染物的排放浓度。与煤粉锅炉对煤粉细度有要求一样,循环流化床锅炉对燃料和脱硫剂的颗粒尺寸也有一定的要求。只有达到这些要求,才能使循环流化床锅炉运行安全,经济和可靠。在循环流化床锅炉中,由炉膛、分离器和回料器等组成的灰循环系统,目前还没有有效手段对床料进行在线取样和测量。只有当锅炉停运后,才能取得有代表性的床料样。循环流化床锅炉床料颗粒尺寸分布曲线,与燃料和脱硫剂颗粒分布曲线,炉膛流化速度,燃料的爆裂度和分离器对各种粒度的颗粒的分离效率等有关。在鼓泡流化床锅炉中,为了降低飞灰含碳量和飞灰份额,曾认为在给煤中应加大粗颗粒份额,以减少固体未完全燃烧热损失。这个观点对循环流化床锅炉是不适用的。循环流化床锅炉给煤颗粒尺寸分布,不仅影响燃烧,而且影响传热。在锅炉设计时,万万不可轻视这个问题。从燃烧技术上说,循环流化床锅炉可以燃烧几乎所有的燃料。相当多的燃料在试验台或投运机组上已经燃烧过,有着很多经验可以借鉴。若无特殊要求,新机组的设计,无需在试验机组上实测有关数据。1.2脱硫剂在燃烧高硫煤时,循环流化床锅炉需要加入脱硫剂进行炉内脱硫,以便使排放浓度达到标准。用作脱硫剂的有:石灰石、石灰、白云石和含有一定量石灰或氢氧化钙的油页岩。从经济角度来说,大都采用石灰石做脱硫剂。当采用白云石或含有少量碳酸镁的石灰石做脱硫剂时,其中碳酸镁在炉膛内煅烧成的氧化镁量很少,通常不予考虑。2锅炉性能预计94共94页

设计循环流化床锅炉时,需预估各种大气污染物的排放浓度,以体现锅炉性能。至今为止,尚没有合适的标准和导则可供参考。唯一可行的是,根据燃料特性,参照试验机组的数据库和商业机组的运行经验,对将要设计的锅炉性能做出估算,以确定各种大气污染物的排放浓度。对未达标的锅炉,需采取适当措施,使其达到锅炉大气污染物排放标准。2.1排放浓度2.1.1循环流化床锅炉,在燃烧含硫煤时,二氧化硫原始排放浓度(2-1)式中:原始排放浓度,;-煤的收到基硫分,%;—1煤完全燃烧产生的烟气量,2.1.2脱硫效率(2-2)式中:—脱硫效率,%;—最高允许排放浓度,;—原始排放浓度,2.1.3在相同工况下,不同的与所需的钙硫摩尔比的关系(2-3)式中:——钙硫摩尔比;——脱硫效率,%;——燃煤自脱硫能力系数;K——石灰石脱硫性能系数;2.2碳的燃尽度碳的燃尽度,也就是燃烧效率,主要与燃煤的反应性、燃烧温度和灰循环倍率有关。在试验机组上,由于灰循环倍率很大,所以测得的燃烧效率一般要高于商业机组。3灰平衡与灰循环倍率循环流化床锅炉中,进入炉膛的煤燃烧成灰,一部分从炉膛底部(床)排出,称为底灰。一部分飞出炉膛,进入分离器,其中小于切割粒径94共94页

的灰飞出分离器,进入尾部烟道,飞离锅炉,成为飞灰;而大于切割粒径的灰,被分离器分离下来,经回料器返回炉膛再燃烧,称为循环灰。应当指出:由于燃烧,粒子间碰撞和磨损,以及粒子与分离器壁面之间的磨损,使大的灰粒在逐渐减小,当小于切割粒径时,这部分循环灰又成为飞灰。由于循环灰量随时在变化,增加了确定各部分灰的份额的难度。虽然如此,当循环流化床锅炉运行稳定后,在某一时间段内,即灰达到平衡时,还是可以确定各部分灰的份额的,并可由此计算循环灰焓和烟气中飞灰浓度。必须指出,灰循环倍率不是认为选取的,它主要取决于分离器效率和飞灰份额。3.1灰循环倍率3.1.1循环流化床锅炉处于最佳燃烧工况时的灰循环倍率fFfnaahh-=1(3-1)4脱硫工况时的物质平衡与热平衡在燃烧高硫煤需要加入石灰石脱硫时,炉膛内的热量分配,除了燃料的低位发热量外,还有石灰石煅烧成氧化钙需要吸收热量,而与及氧气反应生成硫酸钙要释放热量,而它们的吸热量和放热量并不相等。计算时需把燃料和石灰石在燃烧和脱硫时各自产生的物质和热量,采用单位当量燃料量进行加权平均。4.1燃烧和脱硫的化学反应式4.1.1石灰石中含量为,则所需的石灰石量(4-1)式中:——与1燃料相配的入炉石灰石量,;——石灰石中的含量,%;4.1.2脱去的(4-2)式中:——脱去的容积,;94共94页

——脱硫率,%;4.1.3如加入石灰石量为,即纯量为,经煅烧生成,需要吸收的热量(4-3)式中:——煅烧生成的吸热量,;——入炉的石灰石直接飞出分离器成为飞灰的份额,简称未利用率,有分析飞灰成分测得,若无此数据,推荐取15%;4.1.4生成的放热量(4-4)式中:——脱硫时生成的的放热量,;4.1.5可支配热量(4-5)式中:——可支配热量,;4.2当量灰分4.2.1入炉的燃料灰量(kg/kg)(4-6)式中:——燃料收到基灰分;4.2.2入炉的石灰石直接成为飞灰的量(4-7)式中:——入炉的石灰石直接变成飞灰的量;94共94页

4.2.3入炉的石灰石灰分(4-8)式中:——入炉的石灰石灰分,;——石灰石的水分,%;4.2.4未反应的量(4-9)4.2.5脱硫产物的量=(4-10)4.2.6当量灰分=(4-11)式中:——当量灰分,%;——入炉燃料灰量,;——入炉的石灰石直接变成飞灰的量,;——入炉的石灰石灰分,;——未反应的的量,;——脱硫产物的量,;——与1燃料相配的入炉石灰石量,;4.3灰比换算4.3.1飞灰份额=1-(4-12)式中:——飞灰份额,%;94共94页

4.3.2在脱硫工况时的飞灰份额=(4-13)式中:——脱硫工况时的飞灰份额;4.3.3脱硫工况时底灰份额(4-14)式中:——脱硫工况时的底灰份额;4.4当量理论空气量4.4.1脱硫所需的理论空气量(4-15)4.4.2燃烧和脱硫的当量理论空气量(4-16)式中:——当量理论空气量,;——石灰石脱硫所需要的理论空气量,;——与1燃料相配的入炉石灰石量,;4.5燃烧和脱硫产生的烟气量4.5.1产生体积=(4-17)94共94页

4.5.2单位当量燃料量,发生燃烧和脱硫时产生的和的当量体积=(4-18)式中:——的当量体积,;——石灰石煅烧产生的体积,;——体积减少量,;——三原子气体体积,;——与1燃料相配的石灰石消耗量,;4.5.3脱硫所需空气中的氮气体积(4-19)4.5.4当量燃料产生的当量理论氮气体积(4-20)式中:——当量理论氮气体积,;——燃料中的氮,%;——当量理论空气量,;——与1燃料相配的石灰石消耗量,;4.5.5当量理论水蒸气体积(4-21)式中:——当量理论水蒸气体积,;——燃料中的水分,%;——石灰石中的水分,%;94共94页

——燃料中的氢,%;4.5.6产生的烟气量为,得到脱硫后的排放质量浓度(4-22)4.5.7脱硫率(4-23)以上各式中:——计算脱硫效率,%;——脱硫后的排放浓度,;——原始排放浓度,;若,再从新假定,直至为止5脱硫对循环流化床锅炉热效率的影响5.1对的影响固体未完全燃烧热损失为:(5-1)式中——固体未完全燃烧热损失,%——锅炉可支配热量,——底灰份额;——底灰含碳量,%;——飞灰份额,——飞灰含碳量;——燃料收到基灰份,%。94共94页

5.2对的影响排烟热损失为:(5-2)式中:——排烟热损失,%;——在相应的过量空气系数和排烟温度状况下的排烟焓,;——冷空气焓,5.3对的影响底灰物理热损失为:(5-3)式中:——底灰物理热损失,%;——灰焓,;根据底灰温度。6燃烧产物热平衡方程式燃烧产物热平衡方程式是进行锅炉热力计算的基础之一,循环流化床锅炉也不例外。与煤粉燃烧锅炉相比,循环流化床锅炉多了一套灰循环系统。当燃料及其燃烧所需的空气进入炉膛发生燃烧后,含碳灰粒飞出炉膛,大于分离切割粒径的颗粒被分离器捕集,经回料器返回炉膛燃烧,而小于分离切割粒径的颗粒飞入尾部烟道,成为锅炉飞灰。对循环流化床锅炉而言,大部分灰不是一、二次而是多次反复通过炉膛、分离器或外置式热交换器(EHE)及回料器,这部分灰称为循环灰。6.1灰循环倍率6.1.1循环灰量(6-1)式中:——循环灰量,kg/h;6.1.2炉膛进口循环灰焓为(6-2)94共94页

6.1.3炉膛循环灰焓增=(6-3)式中:——炉膛循环灰焓增,;——循环灰量,,见式(6-2)——计算燃料消耗量,;——炉膛出口循环灰焓,,根据其灰温,即炉膛出口烟温——炉膛进口循环灰焓,,见式(6-3)6.2炉膛有效放热量=(6-4)式中:——炉膛有效放热量,;——燃料收到基低位发热量,;,,——分别为锅炉机组可燃气体未完全燃烧热损失,固体未完全燃烧热损失和灰渣物理热损失,%;——炉膛进口过量空气系数;——炉膛进口热空气焓,;——回料器进口过量空气系数;——EHE进口过量空气系数;——冷空气焓,;6.3炉膛放热份额X=1-x(6-5)94共94页

6.4循环灰焓增6.4.1烟气的焓增=(6-6)式中:——分离器烟气焓增,;——炉膛出口烟焓,;——分离器理论烟焓,;6.4.2折算成1燃料的分离器循环灰焓增(6-7)式中:——分离器循环灰焓增,;6.5分离器热平衡6.5.1分离器放热份额(6-8)(6-9)(6-10)式中:——分离器放热份额;——分离器烟气焓增,;——分离器循环灰焓增,;——炉膛有效放热量,,见式(6-5)——分离器烟气焓增份额;——分离器循环灰焓增份额;94共94页

6.5.2炉膛出口过量空气系数(6-11)式中:——炉膛出口过量空气系数;——炉膛进口过量空气系数;——回料器进口过量空气系数;——EHE进口过量空气系数;7炉膛及EHE的传热系数循环流化床锅炉的灰循环倍率不仅影响燃烧,而且影响传热。炉膛及EHE的传热系数是其热力计算的关键数据。炉膛计算受热面积,是由传热周界来确定的。根据不同的传热周界,会得出不同的计算受热面积,由此测得的传热系数也有所不同。因此,在进行炉膛传热计算的计算受热面积,由此测得的传热系数也有所不同。因此,在进行炉膛传热计算时,首先要确定其计算受热面积。循环流化床锅炉的灰循环倍率不仅影响燃烧,而且影响传热。炉膛及EHE。表7-1炉膛各区域各种形式受热面积折算系数名称数值0.0751.00.5770.0437.1炉膛受热面传热周界7.1.1循环流化床辐射放热系数(7-1)式中:——循环流化床辐射放热系数,;——斯忒藩-玻耳兹曼常数,;——吸收率;——床温,;94共94页

——炉膛膜式水冷壁绝对温度,;7.1.2炉膛膜式水冷壁传热系数(7-2)式中:——流化床密相区对水冷壁的传热系数,;——流化床密相区对鳍片的传热系数,;——水冷管的传热周界,;——鳍片的传热周界;7.1.3水冷管外壁温度和管内壁温度(7-3)(7-4)7.1.4流化床总放热系数:(7-5)7.1.5床密相区对水冷管或汽冷管的传热系数(7-6)7.1.6水冷管外壁壁温(7-7)94共94页

7.2鳍片传热系数7.2.1鳍端温差(7-8)7.2.2床密相区对鳍片的传热系数(7-9)8循环流化床锅炉机组热力计算热力计算是锅炉设计中必不可少的步骤。它的目的是,设计一台“安全、经济、稳定”的锅炉,或是较核一台已投运锅炉的可靠性和经济性。设计循环流化床锅炉时,所作的热力计算的程序如下:(1)燃料燃烧及脱硫计算(2)锅炉机组热平衡计算(3)炉膛的布置及热力计算(4)过热器的布置及热力计算(5)汽水测及烟气测的热平衡计算(6)省煤器的布置及热力计算(7)空气预热器的布置及热力计算(8)汇总8.1锅炉机组热平衡及燃料和脱硫剂消耗量的计算8.1.1排烟热损失(8-1)式中:——在相应的过量空气系数和排烟温度状况下的排烟焓,;——冷空气焓,;——锅炉可支配热量,;94共94页

表8-1推荐值燃料(%)燃料(%)石油焦0.02次烟煤0.03无烟煤0.05褐煤0烟煤0.04木材0.028.1.2固体未完全燃烧热损失(8-2)式中:——固体未完全燃烧热损失,%;——底灰份额;——底灰含碳量,%;——飞灰份额;——飞灰含碳量;8.1.3保温系数(8-3)表8-2灰焓温度/℃1002003004005006007008009001000灰焓kJ/kg811692643604585606627678759848.1.4灰渣物理热损失(8-4)式中:,——灰渣物理热(量)损失,%或;94共94页

——底灰份额;——灰焓,,根据灰温,查表8-2;8.1.5锅炉机组热效率(8-5)8.1.6锅炉机组有效利用热量(8-6)式中:——锅炉机组有效利用热量,;——锅炉机组所产生的过热蒸汽量,,通常等于锅炉机组的最大连续蒸发量;——过热器出口焓,;——锅炉机组入口处给水焓,;——锅炉排污水流量,;——饱和水焓,;8.1.7在脱硫工况时,锅炉机组当量燃烧消耗量(8-7)8.1.8在脱硫工况时,计算燃料消耗量(8-8)8.1.9在脱硫工况时,燃料消耗量(8-9)式中:——脱硫工况时的计算燃料消耗量,;94共94页

——脱硫工况时的燃料消耗量,;——脱硫工况时,当量燃料消耗量,;——与1燃料相配的入炉石灰石量,;8.1.10计算石灰石消耗量(8-10)8.1.11石灰石消耗量(8-11)8.1.12计算燃料当量消耗量=(8-12)8.2炉膛热力计算8.2.1炉膛燃烧产物热平衡方程式和传热方程式(8-13)(8-14)式中:——1燃料燃烧产物向炉膛受热面内工质和循环灰传递的热量,;——炉膛受热面内工质的吸热量,;表8-3火焰发光性系数值火焰种类火焰种类不发光煤气火焰0发光的煤气火焰0.2燃烧无烟煤及贫煤0燃烧高挥发分煤0.49炉膛任何一台循环流化床锅炉的安全,高效运行,与炉膛的设计和布置关系极大。循环流化床锅炉炉膛四周为膜式水冷壁结构,它由光管和鳍片焊接而成。光管外径常用或,光管厚度至少为。鳍片宽度厚度常用或94共94页

。9.1回料器风室压力(9-1)10风、烟系统循环流化床锅炉,与其他锅炉一样,大多采用平衡通风。它由送、引风系统组成,平衡点(零压点)位于炉膛出口,运行值控制在。送、引风机所需的容量(风量和风压),通常由设计煤种确定,并考虑一定的裕度。然后,用校核煤种对其风量进行校核,若需要,再作进一步调整。以上就是锅炉设备的空气动力计算,与热力计算和强度计算一起,通常称为锅炉三大计算。表10-1和值阻力系数0.5小孔水平1.95小孔下倾15°~20°1.6510.1旋风分离器烟气阻力计算10.1.1烟气在标准状态下的灰浓度=(10-1)式中:——标准状态下的灰浓度,;——燃料收到基灰分,%,脱硫工况时用;——灰循环倍率,在分离器涡管入口之前,=0;——飞灰份额;——1燃料产生的烟气量,,见燃料燃烧产物计算,94共94页

脱硫工况时用代入;10.1.2实际灰浓度=(10-2)式中:——实际灰浓度,;——烟气温度,,本设计中取=()/2,其中、分别是烟气进出口温度;10.1.3烟气质量=1-+1.306(10-3)式中:——烟气质量,;——过量空气系数,见燃料燃烧产物计算;——理论空气量,,见燃料燃烧产物计算,脱硫工况时用代入;10.1.4标准状态下的密度=(10-4)10.1.5实际密度=(10-5)式中:——烟气标准状态下的密度,,——烟气实际密度,;10.2进口烟道阻力10.2.1烟气加速突变损失(10-6)94共94页

(10-7)=1.375-0.1561(10-8)式中:——烟气加速突变损失,;——烟气入口速度,,见锅炉热力计算;——烟气出口速度,;——压缩系数;——修正系数;——炉膛上部出口截面积,,——进口烟道入口截面积,;——实际灰浓度,,见式(10-8)。10.2.2灰粒加速突变损失=(-)(10-9)式中:——灰粒加速突变损失,;——灰粒入口速度,,≈;——灰粒出口速度,,≈。10.2.3进口烟道本体阻力(10-10)=(10-11)=(10-12)94共94页

式中:——进口烟道(直段)延程阻力,;——阻力摩擦系数,进口烟道的>2000,处于阻力平方定律区内,与无关;——烟道长度,,——绝对粗糙度,,由于是混凝土结构,本设计选取=2.5×;——(筒体入口)烟道水力半径,;——烟道高度,;——烟道宽度,;——烟气速度,。10.2.4烟气加速渐变损失(10-13)(10-14)式中:——烟气加速渐变损失,;——压缩系数;——烟道入口截面积,;——烟道出口截面积,。10.2.5灰粒加速渐变损失=(-)(10-15)式中:——灰粒加速渐变损失,;——实际灰浓度,,——烟气出口速度,,见锅炉热力计算;94共94页

10.3旋风分离器本体阻力10.3.1筒体摩擦阻力=(10-16)=(10-17)=6.013(1-)(10-18)式中:——筒体摩擦阻力,;——阻力摩擦系数,进口烟道的>2000,处于阻力平方定律区内,与无关;——筒体直径,;k——绝对粗糙度,,由于是混凝土结构,本设计选取=2.5×;——(筒体入口)烟道水力半径,,——烟气旋转圈数;——旋风分离器切向入口烟气速度,;——计算速度,,在旋风分离器切向入口烟气速度与导涡管烟气速度二者之中取较大值。10.3.2烟气返程阻力=(10-19)式中:——烟气返程阻力,;——烟气实际密度,;——修正系数,见(10-)。94共94页

10.3.3烟气压缩损失=(10-20)=0.5-0.375(10-21)式中:——烟气压缩损失,;——压缩系数;——导涡管喉口直径,;——筒体直径,;——导涡管喉口烟气速度,;——筒体轴向烟气速度,。10.3.4烟气扩张损失:=(10-22)式中:——烟气扩张损失,;——导涡管烟气流速,;——扩张系数;10.3.5导涡管烟气沿程阻力:=(10-23)=(10-24)式中:——导涡管烟气沿程阻力,;——导涡管直径,;94共94页

K——绝对粗糙度,,由于是混凝土结构,本设计选取=2.5×;——导涡管直段长度,;10.4出口烟道阻力10.4.1平面弯头阻力损失:=(10-25)式中:——平面弯头阻力,;——阻力系数;10.4.2出口烟道烟气扩张损失:=(10-26)式中:——出口烟道烟气扩张损失,;——烟气实际密度,;——烟气入口速度,,见锅炉热力计算;——烟气出口速度,,见锅炉热力计算;——修正系数;——扩张系数,本设计选取=0.59。11尾部受热面11.1过热器过热器包括低温过热器和高温过热器,对流过热器布置在对流烟道内,主要靠对流传热从烟气中吸收热量。根据烟气与管内蒸汽的相对流向,锅炉的对流受热面可分为逆流和顺流。对流过热器基本由蛇形管排组成,根据布置方式,可分为垂直式和水平式两种。垂直式一般布置在水平烟道中;而水平式一般布置在尾部烟道中。94共94页

对流过热器蛇形管的排列方式有顺列和错列两种。在高温烟区的过热器一般都以顺列方式布置,便于吹灰。在尾部竖井中的过热器,为增强传热,一般采用错列布置。11.2省煤器11.2.1省煤器的作用省煤器布置在烟气温度较低的锅炉尾部,它的主要作用是:(1)省煤器吸收尾部烟道中低温烟气的热量。(2)省煤器的采用提高了进入锅筒的水温,减少了锅筒壁与给水之间的温度差,从而使锅筒热应力降低,可提高锅筒的寿命。11.2.2省煤器的结构大容量、高参数锅炉均采用钢管式省煤器,它是由许多并列的无缝钢管和进出口联箱组成的。省煤器管用外径为2851的无缝钢管弯制而成,材料一般为碳钢,管子水平放置,以便在停炉后能放尽存水,减少停炉期间的腐蚀,省煤器中的水由上而下流动,便于排出水中的气体,防止管内金属的局部氧腐蚀。烟气一般由上而下流动,使烟气与水逆向流动,增加传热温差,提高传热温度。省煤器管组采用错列布置方式时,结构紧凑,传热效果好,且积灰减轻。采用顺列布置时,便于吹灰,且管组悬吊简单。省煤器的横向节距的大小,受烟气流速、工质流速、受热面堵灰、支吊等因素制约,一般取。管子纵向节距受弯头部位管子弯曲半径、结构紧凑性的制约。弯曲半径越小,管外侧管壁就越薄,强度降低,一般取。11.2.3省煤器的布置现代大型锅炉常采用悬吊式省煤器。省煤器出口联箱上的引出管即可悬吊省煤器,又可悬吊过热器和再热器。在省煤器的总管数决定以后,就可以决定省煤器管簇的横向排数。由于省煤器常是错列,并且总是两排并联排成,因此管子总数应该取奇数而不用偶数。因此可有:(11-1)然后即可确定的数值,这样就可以根据它决定烟道的深度,它可以用下式决定:(11-2)式中:——管子横向节距,94共94页

——最外侧管子中心线距炉墙的距离,,一般在时,取。在决定了之后,即可计算烟气的流通面积()。在尾部烟道的宽度为时(一般取它大约等于炉膛宽度),管子长度为时(一般在烟道两侧留有5060的间隙),则烟气流通面积:(11-3)式中:——管子外径,。在决定了之后,即可根据烟气容积、平均烟气温度求出烟气流速:()(11-4)如果的数值太大或太小,烟气流速将过低或过高,结构不合理,就应修改设计。在锅炉容量大时,一般因省煤器管子数目太多,如果采用单侧进水,常会使烟道深度过大而烟气流速过低,此时可采用两侧进水、出水的方案常可使结构变得合理。另外在采用两侧进水时,可使管子长度缩短,对制造、支架及安装上都有很大好处。在锅炉容量小时则情况相反。每一级省煤器的管簇的厚度不宜过大,过大时检修困难。一般在管子布置较密,,管簇厚度不宜超过;布置比较稀时,不宜超过1.5。在所需受热面较多时,可将管簇排列成两组,组间留空当,以备检修。空当高度应达550600。省煤器和空气预热器之间的空当要留出约800,以便检修。锅炉采用悬吊结构以后,把联箱放在烟道中间用以吊挂或支架省煤器,常把省煤器管子布置的与炉膛后墙垂直。11.2.4省煤器中的水速省煤器蛇形管中水流速度的大小,对管子金属的温度工况和管内腐蚀有一定的影响。对水平管子,当水的流速大于0.5时,可以避免金属发生局部氧腐蚀。如果省煤器管内达到沸腾状态,则蛇形管中水流速度不低于1。11.2.5省煤器出口水温的选择对高压以上锅炉,省煤器均采用非沸腾式,即省煤器出口水温有一定的欠焓值,避免省煤器中发生汽化。以保证省煤器管中的水流量分配均匀,提高水循环的安全性。对控制循环锅炉,一般要求省煤器出口水温欠温60℃。对直流锅炉,省煤器出口水约需要38094共94页

的欠焓。11.3空气预热器空气预热器是利用烟气热量来预热空气的。空气预热后再送如炉膛去参加燃烧,可以使燃料燃烧的更稳定、更快、更安全,可以提高燃烧效率。另外利用烟气加热空气可以更好的降低排烟温度,减少排烟热损失,提高锅炉效率。空气预热器主要有管式和回转式两种类型,为了制造运输和安装的方便,本设计中采用管式空气预热器。烟气在管中纵向流动,空气在管外横流冲刷受热面。用的有缝钢管焊在两端较厚的管板上制成。管子的排列从空气侧来说是错列,(11-5)(11-6)空气预热器中的烟气流速一般在10~14范围里选取。烟气流速过高则磨损太快,烟气流速过低则堵灰。空气流速比烟气流速低,即,。空气预热器中的烟气与空气流动的方向互相垂直,为交叉流动。由已知的空气预热器出入口烟温、风温、和它的吸热量,按以下步骤设计:1)选定烟速,决定管数:(11-7)式中:____计算燃料消耗量;____烟气容积,____管内径,____烟气平均温度,℃2)决定求出值,并根据尾部烟道的宽度及深度排列管子。3)假定流程的高度并决定受热面积,进行热力计算,看能否超过相应的热量,不合适时,改变流程高度重新计算,至二者相符或误差小于为止。4)校核空气流速是否在烟气流速的45%~55%94共94页

范围内,如相差过多可通过改变管距来达到要求。12总结本文在国内外循环流化床锅炉技术研究发展的基础上,着重研究了循环流化床锅炉的设计及计算问题。通过本文的工作,得出如下结论:1)对我国能源利用和环境现状进行了综述,对国内外的循环流化床锅炉研究的现状进行了综述,指出清洁煤燃烧技术尤其是循环流化床燃烧技术是解决能源利用与环境保护矛盾的主要出路。2)对在循环流化床锅炉设计过程中所要考虑的参数选取,做了比较详尽的介绍。对燃料粒径、流化风速、床温、一二次风比、循环倍率、燃烧份额等的选择做了对比分析,推荐了比较合适的选取范围。对传热系数的计算作了重点分析,列出了目前常用的传热系数计算的方法,并提出了作者认为合理的一套计算方法。3)对循环流化床锅炉炉膛的设计进行了详细的讨论,其中炉膛横截面积、宽深比以及炉膛最小高度的确定,文中都给予了分析和计算。对流化床锅炉中分离器、布风装置,作者也进行了比较详尽的讨论。循环流化床燃烧是一种新型的高效、低污染的清洁燃煤技术,其主要特点是锅炉炉膛内含有大量的物料,在燃烧过程中大量的物料被烟气携带到炉膛上部,经过布置在炉膛出口的分离器,将物料与烟气分开,并经过非机械式回送阀将物料会送至床内,多次循环燃烧。由于物料浓度高,具有很大的热容量和良好的物料混合,一般每公斤烟气可携带若干公斤的物料,这些循环物料带来了高传热系数,使锅炉热负荷调节范围广,对燃料的适应性强。循环流化床锅炉采用比鼓泡床更高的流化速度,而不像鼓泡床一样有一个明显的界面,由于床内强烈的湍流和物料循环,增加了燃料在炉膛内的停留时间,因此比鼓泡床具有更高的燃烧效率,在低负荷下能稳定运行,而无需增加辅助燃料。 循环流化床锅炉运行温度通常在850~900℃之间,是一个理想的脱硫温度区间,采用炉内脱硫技术,向床内加入石灰石作为脱硫剂,燃料及脱硫剂经多次循环,反复进行低温燃烧和脱硫反应,加之炉内湍流运动剧烈,Ca/S摩尔比约为2时,可以使脱硫效率达到90%左右,SO2的排放量大大降低。同时循环流化床采用分级送风燃烧,使燃烧始终在低过量空气下进行,从而大大降低了NOX的生成和排放。循环流化床锅炉还具有高燃烧效率、可以燃用劣质燃料、锅炉负荷调节性好、灰渣易于综合利用等优点,因此在世界范围内得到了迅速发展。随着环保要求日益严格,普遍认为,循环流化床是目前最实用和可行的高效低污染燃煤设备之一。94共94页

循环流化床锅炉(CFB)燃烧技术具有燃料适应性广、燃烧效率高、氮氧化物排放低、负荷调节比大和负荷调节快等突出优点。循环流化床锅炉与其他燃用固体燃料的锅炉最主要的区别是其燃料(包括惰性炉料)颗粒处于流态化燃料反应与热交换的过程。自循环流化床燃烧技术出现以来,循环流化床锅炉已在世界范围内得到广泛的应用,大容量的循环流化床电站锅炉已被发电行业所接受。94共94页

13计算结果汇总13.1基本数据13.1.1设计煤种序号名称符号来源数值单位1收到基水分测量值3.0%2收到基碳含量测量值70.8%3收到基氢含量测量值4.5%4收到基氧含量测量值6.1%5收到基氮含量测量值0.7%6收到基硫含量测量值3.2%7收到基灰分测量值11.7%8收到基硫酸盐二氧化碳含量测量值0%9收到基挥发分测量值24.7%10收到基低位发热量测量值2780011收到基含量测量值0%煤质分析校核计算:这说明煤质分析数据合理13.1.2石灰石序号名称符号来源数值单位1石灰石含量测量值97.32%2石灰石含量测量值0%94共94页

3石灰石水分测量值0.8%4石灰石灰分测量值1.88%13.2燃烧脱硫计算13.2.1无脱硫计算时的燃烧计算序号名称符号公式或来源数值单位1理论空气量0.0889(+0.375)+0.265-0.03337.39022三原子气体体积1.866(+0.375)/1001.34353理论氮气体积0.79+0.8/1005.84384理论水蒸气体积0.111+0.0124+0.01610.65575飞灰分额测量值0.7%13.2.2无脱硫工况时的烟气体积计算名称及公式符号单位炉膛旋风筒高过低过省煤器空预器出口处过量空气系数1.221.221.221.221.241.27平均过量空气系数0.5(+)1.221.221.221.221.231.255过量空气量()1.62581.62581.62581.62581.69971.8845体积0.68190.68190.68190.68190.68310.686094共94页

烟气总体积+++(1)9.4959.4959.4959.4959.57019.757813.2.3脱硫计算序号名称符号公式或来源数值单位1原始排放浓度式(2-1),为1.276552.32最高允许排放浓度国家标准9003计算脱硫效率式(2-2)86.3%4燃料自脱硫能力系数测量值80.8%5石灰石脱硫性能系数测量值0.80556钙硫摩尔比式(2-3)2.2037石灰石中含量见13.1.2序197.32%8与1kg燃料相配的入炉石灰石量式(4-1)0.22619未利用率测量值15.0%10煅烧成时的吸热量式(4-3)333.2711脱硫时的放热量式(4-4)430.7512可支配热量式(4-5)22753.0213燃烧所需的理论空气量见13.2.1序17.390214脱硫所需的理论空气量式(4-15)0.046094共94页

15燃烧和脱硫的当量理论空气量式(4-16)6.064916燃烧所产生的理论氮气量见13.2.1序35.843817脱硫所需的空气中的氮气体积式(4-19)0.036318当量理论氮气体积式(4-20)4.795819燃烧产生的体积见13.2.1序21.343520煅烧石灰石生成的的体积式(4-17)0.049321脱硫使体积减少量式(4-2)0.019322燃烧和脱硫时产生的的当量体积式(4-18)1.120223燃烧产生的理论水蒸气体积见13.2.1序40.655724当量理论水蒸气体积式(4-21)0.537225入炉燃料灰量式(4-6)0.11726入炉的石灰石直接成为飞灰的量式(4-7)0.033927入炉的石灰石灰分含量式(4-8)0.003628未反应的的量式(4-9)0.056529脱硫产物的量式(4-10)0.1172694共94页

30当量灰分式(4-11)26.7731未脱硫时的低灰分额取定0.332脱硫工况时的低灰分额式(4-14)0.647333未脱硫时的飞灰分额式(4-12)0.734脱硫工况时的飞灰分额式(4-13)0.352835分离效率设计值99.0%36灰循环倍率式(3-1),其中用代入34.9337分离器前飞灰的分额35.2838脱硫后的排放浓度式(4-22),其中见2.4,为1.27890.2639脱硫效率式(4-23)86.4%40误差0.12%<0.15%,迭代收敛认可0.1213.2.4脱硫工况时受热面中燃烧产物的平均特性计算公式单位分离器前=35.28烟道名称分离器后=0.3528炉膛分离器旋风筒高温过热器低温过热器省煤器空预器=1.22=1.22=1.22=1.22=1.24=1.271.221.221.221.221.231.2550.55870.55870.55870.55870.55970.562194共94页

7.80907.80907.80907.80907.87068.02460.14340.14340.14340.14340.14230.13960.07150.07150.07150.07150.07110.07000.21490.21490.21490.21490.21340.20961209.4312.0912.0912.0912.0011.7713.2.5脱硫工况时燃烧产物焓温表脱硫工况时燃烧产物焓温表温度℃123456789100170.0190.43129.8622.49150.780.9680.87.63200357.6400.58260.01246.91304.4163.52169.115.97300558.9626.08391.91879.47462.6248.51263.824.91400772.0864.79526.72525.95626.3336.45360.134.01500996.51116.28664.03184.41794.7426.91458.543.306001222.51369.44803.93855.34967.2519.58560.252.917001461.21636.84946.24537.791147.2616.28662.462.568001704.01908.821092.85240.851335.6717.48767.072.449001951.02185.511243.55963.581524.0818.69875.082.6410002202.32467.0213906666.161725.0926.67983.992.9211002457.72753.121544.97409.031925.91034.591096.9103.6012002717.233043.841695.658132.002131.11144.831205.8113.8813002976.83334.611854.88895.252344.61259.521360.7128.5114003240.63630.122009.79638.122558.11374.211582.8149.49脱硫工况时燃烧产物焓温表(续)温度06.0649DV=低过前省煤器空预器94共94页

∑3+5+7+9101112131415100901.51132.3802.391078.041094.081118.162001826.98266.31615.082182.302214.602263.053002778.97402.82442.943316.423365.283438.564003761.20541.83285.964484.114549.834648.415004770.9684.14149.005683.685766.665891.136005797.27829.85032.656904.457005.117156.097006853.47979.75941.788160.668279.508457.758007939.591130.46855.769447.869584.979790.659009050.421281.27770.3510759.9010915.3011148.41100010152.771436.18709.8012068.9312243.1212504.42110011300.341595.29674.7313428.7813622.2813912.52120012434.551754.310657.8514779.2814992.4315312.17130013617.891913.411604.5816170.9016402.9716751.13140014791.942076.712594.9817562.8417814.7418192.5813.3130ht/CFB锅炉热力计算13.3.1锅炉设计参数序号名称符号公式或来源数值单位1最大连续蒸发量设计参数1300002过热蒸汽压力设计参数9.93过热蒸汽温度设计参数5404喷水量设计参数50005工质流量1250006给水温度设计参数2157热空气温度设计参数2048排烟温度设计参数1359冷空气温度设计参数2010锅筒蒸汽压力设计参数10.8994共94页

11给水压力设计参数11.4312锅炉排污水流量130013燃烧方式循环硫化床燃烧13.3.2锅炉热平衡及燃料燃烧方式和石灰石消耗量序号名称符号公式或来源数值单位1可支配热量见13.2.3序1222753.022排烟温度见13.3.1序81353排烟焓查焓温表,1518.94冷空气温度见13.3.1序9205冷空气焓查焓温表13.2.512项160.56脱硫工况时的底灰含碳量试验数据1.5%7脱硫工况时的底灰分额见13.2.3序320.64738脱硫工况时的飞灰含碳量试验数据6.0%9脱硫工况时的底灰分额见13.2.3序340.352810固体未完全燃烧热损失式(8-2)1.28%11底灰温度89012灰焓根据查表8-2864.213灰渣物理热损失式(8-4)0.66%14可燃气体未完全燃烧热损失查表(8-1)烟煤0.04%15散热损失选取0.30%16排烟热损失式(8-1)5.71%94共94页

17锅炉机组热效率式(8-5)92.00%18保温系数式(8-3)0.99719过热蒸汽出口焓CtMPapgqgqo540,9.9"==3476.520饱和蒸汽焓2707.321饱和水焓1446.522给水温度见3.1序621523给水焓923.924最大连续蒸发量见13.3.1序113000025锅炉排污水流量见13.3.1序12130026锅炉机组有效利用热量式(8-6)332517.427脱硫工况时当量燃料消耗量式(8-7)15885.0128脱硫工况时计算燃料消耗量式(8-8)12820.1529脱硫工况时燃料消耗量式(8-9)12986.3830计算石灰石消耗量式(8-10)2898.631石灰石消耗量式(8-11)3410.132计算燃料当量消耗量式(8-12)15718.7513.3.3炉膛膜式水冷壁传热系数序号名称符号公式或来源数值单位1当量燃料计算消耗量见13.3.2序3215718.752当量烟气体积见13.2.4,7.80903炉膛出口烟温设计值89094共94页

4炉膛截面积设计值31.565炉膛截面烟气流速4.66床对流放热系数由选定326.27水冷管外壁温度假定329.48工质温度时的饱和温度(考虑水冷壁液柱高度)318.39内外壁平均温度323.910材料导热系数管材:20钢,由查表162.5611管子外径设计值0.0612管子内径设计值0.0513吸收率由0.4214床辐射放热系数式(7-1)264.115床总放热系数式(7-5)590.316床密相区对水冷管的传热系数式(7-6)578.817管子外壁的计算温度式(7-7)329.418误差019鳍高设计值0.0120鳍厚设计值0.00621鳍长设计值12.24122鳍端温度假定346.623鳍片平均温度33894共94页

24吸收率由及0.41425床辐射放热系数式(7-1)263.326床总放热系数式(7-5)589.527材料导热系数鳍片材料:20钢,由查表160.6428鳍片传热周界截面积0.07329鳍片值24.8130鳍基温度560.631鳍端温度式(7-8)543.832鳍端计算温度346.233误差计算成立0.434床密相区对鳍片的传热系数式(7-9)569.235炉膛膜式水冷壁的平均传热系数式(7-2),577.013.3.4炉膛汽冷屏传热系数计算序号名称符号公式及来源数值单位1计算燃料当量消耗量见13.3.2序3215718.82当量烟气体积见13.2.4,7.80903炉膛出口烟温设计值8904炉膛截面积设计值31.5694共94页

5炉膛截面烟气流速4.66床对流放热系数由选定326.27进口工质温度见13.5.1序45416.58出口工质温度见13.5.1序48462.69工质流速见13.5.1序5226.410平均工质温度439.611管外壁温度假定479.312吸收率由查表7-20.47213床辐射放热系数式(7-1)360.214床总放热系数式(7-5)686.415床密相区汽冷管的传热系数式(7-6)625.916管子外径选取0.03817管子内径选取0.02818内壁工质放热系数查《锅炉机组热力计算标准方法》计算曲线13108.919管内壁温度式(7-4)468.820内外壁平均温度474.121材料导热系数管材:由查表158.4322管外壁计算温度式(7-3)479.123误差0.294共94页

24鳍高选取0.00625鳍厚选取0.00626鳍长选取11.527鳍端温度假定48528鳍片平均温度482.129吸收率由及查表7-20.47530床辐射放热系数式(7-1)363.931床总放热系数式(7-5)690.132材料导热系数鳍片材料:,由查表157.9333鳍片传热周界截面积0.06934鳍片值27.035鳍基温度410.936鳍端温度式(7-8)405.637鳍端计算温度484.438误差计算成立0.639床密相区对鳍片的传热系数式(7-9)625.040水冷屏传热系数式(7-2),625.713.4结构计算13.4.1炉膛膜式水冷壁计算受热面积:炉膛模式水冷壁计算受热面积由60mm5mm管子和20mm6mm鳍片组成。94共94页

序号名称符号公式或来源数值单位一密相区90.27㎡耐火层33.07㎡折算系数表7-10.075计算受热面积9.25㎡二、1稀相区4.01㎡耐火层2.82㎡折算系数表7-10.043计算受热面积0.29㎡2膜式壁(14.939+4.5469+1.5621+4.261+9..715)6.993-(2.2862.19-1.392.426241.79㎡137.34㎡折算系数表7-10.577㎡计算受热面积(241.79+137.34)0.577218.76㎡三密相区膜式壁2(7.226+4.513)6.993164.18㎡折算系数1㎡计算受热面积164.181164.18㎡实际面积/m2折算系数ζ计算面积/m2密相区164.181164.18稀相区379.130.577218.76耐火层密相区0.0759.259.25稀相区0.0430.290.29总数579.2392.4894共94页

四炉膛计算受热面积传热周界比m(44.12+20+44.12)/801.353392.481.353531.0㎡13.4.2炉膛汽冷屏计算受热面积炉膛内布置3片汽冷屏,每片由21根385㎜管子和鳍片组成,下部浇注耐火、耐磨材料。序号名称符号公式或来源数值单位1浇注耐火耐磨材料的面积1.0640.460.21.7242稀相区敷设耐火耐磨层的计算受热面积0.443膜式壁计算受热面积49.914鳍片受热面计算面积9.565炉膛汽冷屏计算受热面积59.913.4.3炉膛汽冷屏计算受热面积由180根345㎜管子和鳍片组成汽冷壁。序号名称符号公式或来源数值单位1分离器耐火耐磨层总壁面积211.894共94页

2汽冷分离器空间体积204.83火焰辐射层有效厚度3.4814敷设有汽冷壁部分的总表面积199.215分离器有效辐射受热面积Hyx=xHq,x=0.239.846进口烟道截面4.056*1.395.647蒸汽流通截面积180*3.1415926*0.024*0.024/40.0814313.5热力计算13.5.1炉膛热力计算序号名称符号公式或来源数值单位1可支配热量见13.2.3序1222753.022可燃气体未完全燃烧热损失见13.3.2序140.04%3固体未完全燃烧热损失见13.3.2序101.28%4灰渣物理热损失见13.3.2序130.66%5热空气温度见13.3.1序72046热空气焓由查焓温表12项1648.294共94页

7炉膛出口过量空气系数见13.2.41.228冷空气温度见13.3.1序9209冷空气焓由查焓温表12项160.510回料器进口过量空气系数见13.8.3序120.02211炉膛进口过量空气系数式(6-11)1.19712炉膛有效放热量式(6-4)124568.313炉膛出口烟温假定89014炉膛出口烟焓由查焓温表13项10628.715循环灰量见13.3.5序4148536.916计算燃料当量消耗量见13.3.2序3215718.817分离器理论燃烧温度设计值89018分离器理论烟焓由查焓温表13项10628.719分离器理论循环灰焓由查表8-2864.220炉膛出口循环灰焓由查表8-2864.221分离器烟气焓增式(6-6)022折算成1kg燃料的分离器循环灰焓增式(6-7)023分离器烟气焓增份额式(6-9)024分离器循环灰焓增份额式(6-10)025分离器放热份额式(6-8)026炉膛放热份额式(6-5)127炉膛计算受热面积见13.4.1:四531.028膜式水冷壁内工质温度见13.3.8序8318.394共94页

29炉膛膜式水冷壁的传热温差571.730炉膛膜式水冷壁的平均传热系数见13.3.3序35577.031保温系数见13.3.2序180.99732炉膛膜式水冷壁的吸热量11143.433炉膛汽冷屏计算受热面积见13.4.2序559.934炉膛汽冷屏工质温度见13.3.4序10439.635炉膛汽冷屏传热温差450.436炉膛汽冷屏传热系数见13.3.4序40625.737炉膛汽冷屏的吸热量1073.938炉膛进口循环灰温度见13.5.2序1986039炉膛进口循环灰焓由查表8-2831.840炉膛循环灰焓减式(6-3)306.2411kg燃料燃烧产物向炉膛受热面内工质和循环灰传递的热量式(8-13)12276.442炉膛受热面内工质的吸热量式(8-14),即12217.343误差|(QRl-Qml)/QRl|=0.48%<2%,计算认可0.48%44汽冷屏工质焓增131.445汽冷屏工质进口温度设计值416.546汽冷屏工质进口焓3144.047汽冷屏工质出口焓3275.494共94页

48汽冷屏工质出口温度462.649汽冷屏工质进口比容0.0269650汽冷屏工质出口比容CtMPapo6.462,05.10=¢¢=¢¢0.0303651平均比容0.0286652蒸汽流通截面积63*0.028*0.28/40.0387953工质流速26.454蒸汽质量流速920.213.5.2汽冷旋风分离器热力计算序号名称符号公式或来源数值单位1分离器空间体积见13.4.3序2204.82分离器有效辐射受热面积见13.4.3序539.83分离器耐火材料层总壁面积见13.4.3序1211.84旋风分离器进口烟道截面积见13.4.3序65.645火焰辐射层有效厚度3.4816分离器水冷程度0.1937面积比0.1428进口烟气温度见13.5.1序138909进口烟焓见13.5.1序1410628.710分离器烟气焓增份额见13.5.1序23094共94页

11分离器循环灰焓增份额见13.5.1序24012循环灰量见13.3.5序4148536.913计算燃料当量消耗量见13.3.2序3215718.814炉膛出口循环灰焓见13.5.1序20864.215分离器理论烟焓10628.716分离器理论燃烧温度由查焓温表13项89017分离器理论循环灰焓864.218分离器理论循环灰温度由查表89019分离器出口烟温假定值86020分离器出口烟焓由查查焓温表3项10235.121火焰中三原子气体的当量体积分数见13.2.4,0.214922火焰中三原子气体的分压力0.021123水蒸气的当量体积分数见13.2.4,0.071524三原子气体减弱系数0.60225不发光火焰辐射减弱系数0.129426不发光火焰黑度0.362727发光火焰黑度0.989728发光火焰辐射减弱系数1.31329火焰发光性系数查表0.430火焰黑度0.613531受热面污垢系数0.194共94页

32汽冷分离器黑度0.988533烟气平均热容量13.1234分离器数量1只35汽冷旋风分离器出口烟温866.036误差|θ"F假-θ"F计|=6<10℃.假定成立.637烟气放热量392.438分离器出口循环灰焓由查表838.339循环灰放热量244.040总放热量636.441工质流量见13.3.1序512500042蒸汽焓增80.043蒸汽进口焓2707.744蒸汽出口焓2787.745蒸汽出口温度查水蒸气特性表348.546蒸汽进口比容0.0161847蒸汽出口比容查水蒸汽特性表0.0201248平均比容0.0181549蒸汽流通截面积见13.4.3序70.0814350蒸汽流速7.7494共94页

13.6CFB旋风分离器烟气阻力计算序号名称符号公式或来源数值单位0基本数据0.1计算燃料当量消耗量见13.3.2序3215718.80.2当量烟气体积见13.2.4,7.80900.3当量灰量见13.2.3序3026.77%0.4分离器过量空气系数见13.2.4,1.220.5当量理论空气量见13.2.3序156.06490.6烟气标准状态下的密度式(10-3)式(10-4)1.33120.7进口标准状态下的灰浓度式(10-1),1.20940.8出口标准状态下的灰浓度式(10-1),0.01211进口烟道阻力1进口烟道入口阻力1.1烟气加速突变损失1.1.1烟气温度见锅炉热力计算8901.1.2烟气实际密度式(10-5)0.31251.1.3炉膛上部出口截面积见13.3.3序431.561.1.4进口烟道入口截面积426.2056.41´=bhZ9.8494共94页

1.1.5烟气(进口烟道)入口速度14.761.1.6烟气(炉膛上部)出口速度4.601.1.7压缩系数式(10-7)0.3831.1.8实际灰浓度式(10-2)0.28391.1.9修正系数式(10-8)1.33071.1.10烟气加速突变损失式(10-6)58.21.2灰粒加速突变损失1.2.1烟气温度见锅炉热力计算8901.2.2实际灰浓度见序1.1.80.28391.2.3烟气(炉膛上部)出口速度见序1.1.64.601.2.4灰粒出口速度4.601.2.5烟气(进口烟道)入口速度见序1.1.514.761.2.6灰粒入口速度14.761.2.7灰粒加速突变损失式(10-9)42.571.3烟气加速渐变损失1.3.1烟气实际密度见序1.1.20.31251.3.2烟气温度见锅炉热力计算8901.3.3烟道入口截面积见序1.1.49.841.3.4烟气入口速度见序1.1.514.761.3.5烟道出口截面积5.0794共94页

1.3.6烟气出口速度28.651.3.7压缩系数式(10-14)0.3071.3.8实际灰浓度见序1.1.80.28391.3.9修正系数见序1.1.91.33071.3.10烟气加速渐变损失式(10-13)177.761.4灰粒加速渐变损失1.4.1烟气温度锅炉热力计算8901.4.2实际灰浓度见序1.1.80.28391.4.3烟气出口速度见序1.3.628.651.4.4烟气入口速度见序1.1.514.761.4.5灰粒入口速度14.761.4.6灰粒出口速度28.651.4.7灰粒加速渐变损失式(10-15)112.981.5进口烟道(直段)沿程阻力1.5.1烟道长度设计值0.841.5.2烟道水力直径式(10-11)1.9111.5.3绝对粗糙度表10-6混凝土通道0.00251.5.4摩擦阻力系数式(10-11)0.0211.5.5烟气实际密度见序1.1.20.31251.5.6烟气温度见锅炉热力计算8901.5.7烟道截面积5.0794共94页

1.5.8烟气速度28.651.5.9修正系数见序1.1.91.33071.5.10实际灰粒浓度见序1.1.80.28391.5.11进口烟道(直段)沿程阻力式(10-10)2.652旋风分离器本体阻力2.1筒体摩擦阻力2.1.1烟气进口温度见锅炉热力计算8902.1.2烟气出口温度见13.5.2序198602.1.3旋风筒烟气温度8752.1.4烟气实际密度式(10-5)0.31662.1.5切向入口烟气流速28.282.1.6导涡管出口直径设计值2.532.1.7导涡管出口截面积5.032.1.8导涡管烟气流速28.512.1.9筒体入口水力直径式(10-12)1.9112.1.10绝对粗糙度设计值0.00252.1.11筒体直径设计值5.6162.1.12摩擦阻力系数式(10-17)0.01632.1.13计算速度取中较大的值28.512.1.14烟气旋转圈数式(10-18)5.06圈2.1.15实际灰浓度式(10-2)0.287694共94页

2.1.16修正系数式(10-8)1.33012.1.17筒体摩擦阻力式(10-16)215.802.2烟气返程阻力2.2.1烟气温度见序2.1.38752.2.2烟气实际密度见序2.1.40.31662.2.3实际灰浓度式(10-2)0.0028772.2.4修正系数式(10-8)1.37462.2.5切向入口烟气速度见序2.1.528.282.2.6烟气返程阻力式(10-19)174.032.3烟气压缩系数2.3.1烟气温度见13.5.2序198602.3.2烟气实际密度式(10-5)0.32082.3.3实际灰浓度式(10-2)0.002922.3.4修正系数式(10-8)1.37452.3.5导涡管喉口直径设计值2.02.3.6筒体直径设计值5.6162.3.7压缩系数式(10-21)0.45242.3.8筒体截面积24.772.3.9筒体轴向烟气流速5.712.3.10导涡管喉口截面积3.142.3.11导涡管喉口烟气速度45.0794共94页

2.3.12烟气压缩损失式(10-20)643.262.4烟气扩张损失2.4.1烟气温度见5.2序198602.4.2烟气实际密度见序2.3.20.32082.4.3修正系数见序2.3.41.37452.4.4烟道入口截面积见序2.3.103.142.4.5烟气入口流速见序2.3.1145.072.4.6烟道出口截面积见序2.1.75.032.4.7烟气出口流速28.132.4.8扩张角设计值302.4.9扩张系数选定值0.592.4.10烟气扩张损失式(10-22)161.302.5导涡管烟气沿程阻力2.5.1烟气温度见13.5.2序198602.5.2烟气实际密度见序2.3.20.32082.5.3修正系数见序2.3.41.37452.5.4导涡管直段长度设计值2.2952.5.5导涡管水力直径设计值2.532.5.6导涡管烟气流速见序2.4.728.132.5.7绝对粗糙度设计值0.00042.5.8摩擦阻力系数式(10-24)0.013194共94页

2.5.9导涡管烟气沿程阻力式(10-23)2.073出口烟道阻力3.1平面弯头阻力损失3.1.1烟气实际密度见序2.5.20.32083.1.2修正系数见序2.3.41.37453.1.3导涡管烟气速度见序2.4.628.133.1.4阻力系数弯头1.03.1.5平面弯头阻力损失式(10-25)174.463.2出口烟道烟气扩张损失之一3.2.1烟气温度见13.5.2序198603.2.2修正系数见序2.3.41.37453.2.3烟气实际密度见序2.5.20.32083.2.4烟道入口截面6.493.2.5烟气入口流速21.803.2.6烟道出口截面7.583.2.7烟气出口流速18.673.2.8扩张系数按选取0.173.2.9出口烟道烟气扩张损失之一式(10-26)4.753.3出口烟道烟气扩张损失之二3.3.1烟气温度见13.5.2序198603.3.2修正系数见序2.3.41.374594共94页

3.3.3烟气实际密度见序2.5.20.32083.3.4烟道入口截面见序3.2.57.583.3.5烟气入口流速见序3.2.618.673.3.6烟道出口截面15.833.3.7烟气出口流速8.943.3.8扩张系数表10-7,0.733.3.9出口烟道烟气扩张损失之二式(10-26)43.244旋风分离器阻力△PGd+△PPd+△PGZ+△PPZ+△PGy+△PC+△PGF+△PGV+△PGVF+△PGdy+△PGP+△PGD1+△PGD21813.0713.7炉膛风室压力计算炉膛风室压力及配风装置(13-1)式中:——炉膛风室压力,Pa;——炉膛配风装置上压力,Pa;——配风装置阻力,Pa。13.7.1炉膛配风装置上压力计算(13-2)式中:——装料高度,m;,见附录7,=12.241m;——床料堆积密度,,在本书所定的给煤粒度分布范围内,取770。——密相区高度,m;——床的膨胀度,本书数据均取。94共94页

序号名称符号公式或来源数值单位1密相去高度见图13-112.241m2床的膨胀度规定值103装料高度1.2241m4炉膛配风装置上压力9243.3Pa13.7.2炉膛配风装置阻力计算风帽罩外径为130mm,内径为114mm;风帽心内径为42mm,外径为48mm。风帽罩与心之间的空隙为33mm。风帽按正方形布置,间距160mm×160mm。共布置510只风帽。配风装置阻力为(25%—30%),现取2773Pa。序号名称符号公式或来源数值单位1炉膛配风装置上压力见13.7.1序49243.3Pa2配风装置阻力30%2773Pa3炉膛风室压力12016.3Pa4热空气温度见13.3.1序72045空气实际密度r0.82776热空气运动黏度查空气物性表0.000035387一次风量17.494共94页

8风帽数量n510只9每只风帽的流量Q0.06010心管内径dx设计值0.042m11风帽心管进口面积Fx0.00138512心管进口出空气流速Q/Fx43.3m/s13进口雷诺数Re1dx/5140014心管进口处阻力系数查表10-10.515进口阻力388.0Pa16风帽罩内径dfn设计值0.114M17心管外径dxw设计值0.048M18心管与风帽罩间环形通道的当量直径0.1034M19心管与风帽罩间环形通道的面积0.00839720心管与风帽罩间空气流速Q/7.15m/s21心管与风帽罩间雷诺数Re2/2090022心管出口转弯处阻力系数设计值4.36323心管出口转弯处阻力92.3Pa24风帽罩小孔出口阻力--2292.7Pa25风帽罩小孔出口空气流速假设值57.9m/s26风帽罩小孔数量假设值24只94共94页

27风帽罩小孔直径7.45Mm28风帽罩小孔出口雷诺数Re3/1211029风帽罩小孔出口阻力系数查表10-1,小孔下倾1.6530风帽罩小孔出口阻力2289.2Pa31误差,计算认可0.15因此,风帽结构尺寸为:风帽罩外径,内径;心管内径,外径;风帽上的小孔数量为24只,直径为7.3mm。13.8回料器设计计算本锅炉配置一只汽冷旋风筒,回料器为一进二出。13.8.1结构尺寸计算序号名称符号公式或来源数值单位1燃料当量消耗量见13.3.2序2715885.012当量灰量见13.2.3序3026.77%3灰循环倍率见13.2.3序3634.934循环灰量见13.3.5序4148536.95竖管中灰在流态化时的密度选取720.86竖管直径设计值1.087竖管截面积0.9168竖管中灰下降速度选取0.06294共94页

9返料腿直径0.76410回料器溢流堰高1.34611回料器本体宽度1.0812回料器本体(一半)深度1.50413回料器本体高度1.72814密封腿高度根据规定选取366015回料器风室压力见13.8.2序920082.516回料器配风装置阻力选取400017密封腿料位高度2.27513.8.2回料器风室压力计算序号名称符号公式或来源数值单位1配风装置阻力设计值40002炉膛配风装置上压力见13.7.1序49243.33炉膛配风装置至旋风分离器进口烟道中心线高度设计值24.0644炉膛配风装置至返料腿炉膛入口中心线的高度设计值1.85返料腿炉膛入口中心线处背压8551.96回料器溢流堰至返料腿炉膛入口中心线的高度设计值5.127床料在流化态时的密度选定值720.88回料器溢流堰高度见13.8.1序101.34694共94页

9回料器风室压力式(9-1)20082.513.8.3回料器配风装置阻力计算(1)松动床配风装置阻力计算序号名称符号公式或来源数值单位1回料器风室压力见13.8.2序920082.52松动床配风阻力选取40003空气温度设计值204空气实际密度1.44345空气运动黏度查空气物性表0.000015066松动床面积设计值1.16647分离器进口(循环灰)烟温见13.5.2序198608松动床截面流速选取0.259松动床标准状态时的送风量252.910燃烧和脱硫的当量送风量见13.2.3序156.064911计算燃料当量消耗量见13.3.2序3215718.812回料器(松动床)进口过量空气系数0.002713松动床送风量271.414风帽数量设计值225只15每只风帽流量0.00033594共94页

16心管内径设计值0.00817风帽心管进口面积0.00005026518心管进口处空气流速6.6619心管进口雷诺数354020心管进口处阻力系数查表10-10.521进口阻力16.022心管外径设计值0.01423风帽罩内径0.02424心管与风帽罩间环行通道的当量直径0.019525心管与风帽罩间环行通道的面积0.000298526心管与风帽罩间空气流速1.12227心管与风帽罩间雷诺数145028心管出口转弯处阻力系数选取8.96329心管出口转弯处阻力8.130风帽罩小孔出口阻力3975.931风帽罩小孔出口空气流速假设值53.232风帽罩小孔数量假设值3只33风帽罩小孔直径p334wQ´´1.634风帽罩小孔出口雷诺数565035风帽罩小孔出口阻力系数查表10-1,小孔水平1.9594共94页

36风帽罩小孔出口阻力3983.037误差0.17%(2)输送床配风装置阻力计算序号名称符号公式或来源数值单位1回料器风室压力见13.8.2序920082.52输送床配风装置压力见13.8.1序1640003空气温度设计值204空气实际密度1.44345空气运动黏度查空气物性表0.000015066输送床面积2.087分离器出口烟温见13.5.2,序198608输送床截面流速选取19输送床标准状态时的送风量1804.310燃烧和脱硫的当量理论空气量见13.2.3序156.064911计算燃料当量消耗量见13.3.2序3215718.812回料器(输送床)过量空气系数0.018913输送床送风量1936.514风帽数量420只94共94页

15每只风帽流量0.001280816心管内径设计值0.00817风帽心管进口面积0.00005026518心管进口处空气流速25.519心管进口雷诺数1355020心管进口处阻力系数查表10-10.521进口阻力234.622心管外径设计值0.01423风帽罩内径0.02424心管与风帽罩间环行通道当量直径0.019525心管与风帽罩间环行通道的面积0.000298526心管与风帽罩间空气流速Q/4.327心管与风帽罩间雷诺数557028心管出口转弯处阻力系数选取8.61129心管出口转弯处阻力114.930风帽罩小孔出口阻力--3650.531风帽罩小孔出口空气流速假设值50.932风帽罩小孔数量假设值6只33风帽罩小孔直径0.002334风帽罩小孔出口雷诺数777094共94页

35风帽罩小孔出口阻力系数查表10-1,小孔水平1.9536风帽罩小孔出口阻力3646.137误差,计算成立0.12%13.9对流受热面设计计算13.9.1高温过热器的结构和热力计算序号名称符号公式或来源数值单位1烟气进口温度已知8602烟气进口焓查焓温表10235.13蒸汽进口焓已知3275.44蒸汽进口温度查焓熵表463.25蒸汽出口温度已知5406蒸汽出口焓查焓熵表3475.17过热器吸热量1651.598烟气出口焓8613.99烟气出口温度查焓熵表735.210烟气平均温度797.611传热系数选取6512计算受热面积390.013蒸汽质量流速选取60994共94页

14蒸汽流通截面积0.05915管径及壁厚选取16管子总根数103根17横向节距选取9018管排数48排19每排管子数3根20每根管子长度22.7021管子弯曲半径选取7522每根管子截面积选取0.000572323蒸汽平均温度501.624烟气流速8.225烟气侧对流放热系数查《锅炉课程设计》附录三图7226蒸汽平均比容查焓熵表0.033127蒸汽平均流速20.2628灰污系数查《锅炉课程设计》附录三图0.004329蒸汽侧放热系数查《锅炉课程设计》附录三图200030管壁灰污层温度590.431乘积0.0034894共94页

32三原子气体的辐射减弱系数33.4933乘积7.2034灰粒的辐射减弱系数55900/119.8835乘积4.41236气流辐射减弱系数+11.61237乘积0.18838烟气黑度0.17139烟气侧辐射放热系数查《锅炉课程设计》附录三图34.540利用系数查《锅炉课程设计》附录三图1.041烟气侧放热系数106.542热有效系数查《锅炉课程设计》附录二图0.6543传热系数65.7344较小温差195.245较大温差396.894共94页

46平均温差284.547计算吸热量1670.3048误差|(-)/|=1.13%<2%,符合要求1.13%13.9.2低温过热器的结构和热力计算序号名称符号公式或来源数值单位1烟气进口温度已知735.22烟气进口焓查焓温表8613.93蒸汽进口焓已知2787.74蒸汽进口温度查焓熵表328.65蒸汽出口温度已知416.56蒸汽出口焓查焓熵表3141.757过热器吸热量2928.18烟气出口焓5712.39烟气出口温度查焓熵表502.310烟气平均温度618.7511传热系数选取5212计算受热面积1191.213蒸汽质量流速选取60994共94页

14蒸汽流通截面积0.05915管径及壁厚选取16管子总根数103根17横向节距选取9018管排数48排19每排管子数3根20每根管子长度69.3321管子弯曲半径选取7522每根管子截面积选取0.000572323蒸汽平均温度372.5524烟气流速8.225烟气侧对流放热系数查《锅炉课程设计》附录三图6826蒸汽平均比容查焓熵表0.0242827蒸汽平均流速14.8628灰污系数查《锅炉课程设计》附录三图0.004329蒸汽侧放热系数查《锅炉课程设计》附录三图230030管壁灰污层温度423.431乘积0.0034894共94页

32三原子气体的辐射减弱系数35.7333乘积7.734灰粒的辐射减弱系数55900/135.3635乘积4.9836气流辐射减弱系数+12.6837乘积0.20538烟气黑度0.18539烟气侧辐射放热系数查《锅炉课程设计》附录三图16.3240利用系数查《锅炉课程设计》附录三图1.041烟气侧放热系数84.3242热有效系数查《锅炉课程设计》附录二图0.6543传热系数52.8744较小温差85.845较大温差406.694共94页

46平均温差206.447计算吸热量2977.0648误差|(-)/|=1.67%<2%,符和要求1.67%13.9.3主省煤器结构设计序号名称符号计算公式或数据来源数值单位1进口水焓923.92焓增量359.213出口水焓1331.484进口水温已知215℃5对流吸热量2970.86出口水温查水特性表,298.2℃7烟气进口焓已知5712.38烟气进口温度已知5102.3℃9烟气出口焓2771.194共94页

10烟气出口温度查焓温表272.3℃11较大温差204.1℃12较小温差57.3℃13平均温差118.2℃14传热系数选取5015计算对流传热面积2194.816工质质量流速选定值105617工质流通面积0.030118管径及壁厚选取32419每根管子截面积0.7850.00045220管子总根数67根21横向节距按选取8022管子排数按选取66排94共94页

23管子弯曲半径按选取5024每排管子根数2根25单根管长190.8626纵向平均节距按图计算7427每根管子实际平均长度按图布置的结构计算的长度17028实际布置的对流受热面积2254.829防磨罩面积据图计算5430计算对流受热面积2200.831误差027%13.9.4省煤器结构尺寸计算序号名称符号公式或来源数值单位1管径及壁厚由结构设计知3242横向节距由结构设计知803纵向平均节距由结构设计知744管子排数布置逆流、顺列66排5每排管子数由结构设计知2根6工质流通面积0.05797烟气流通面积据图计算42.548对流受热面积2254.89防磨罩面积5494共94页

10计算对流受热面积2200.811辐射层有效厚度0.18313.9.5省煤器热力计算序号名称符号公式或来源数值单位1进口水温已知215℃2进口水焓923.93进口烟焓已知5712.34进口烟温已知502.3℃7出口水焓1331.488出口水温查水特性表,298.2℃9水焓增量259.2110对流吸热量2970.811出口烟焓2771.112出口烟温查焓温表272.3℃13平均烟温387.3℃14平均水温256.6℃15烟气流速8.0616烟气侧对流放热系数选取69.3/(℃)17乘积0.0038394共94页

18三原子气体辐射减弱系数35.9219乘积7.6720灰粒子辐射减弱系数154.4621乘积5.68422气流辐射减弱系数13.3523乘积0.2424烟气黑度0.21325灰污管壁温度374.8℃26烟气侧辐射放热系数选取16.4/(℃)27利用系数选取1.028烟气侧放热系数85.4/(℃)29热有效系数选取0.5930传热系数50/(℃)31较大温差204.1℃32较小温差57.3℃33平均温差118.2℃34对流传热量2978.8835误差0.2794共94页

13.9.6空预器的校核计算序号名称符号公式及来源数值单位1进口烟温由省煤器热力计算可知272.32进口烟焓由省煤器热力计算可知2771.13空气进口温度已知204空气进口焓查焓温表160.55空气出口温度已知2046空气出口焓查焓温表1648.27出口过量空气系数1.278漏风系数0.039出口烟温假设13510对流吸热量1889.411烟气出口焓1476.912出口烟温查焓温表131.313误差符合要求3.714平均烟温203.715空气平均温度11216烟气流速9.817空气流速9.518利用系数查参考文献【1】0.894共94页

19系数查参考文献【1】120烟气侧对流放热系数系数查附录三XVI8821烟气侧对流放热系数系数查附录三XVI7622传热系数5223逆流温差89.6324大温降18425小温降137.326参数0.54427参数1.3428交叉流温差改正系数选取0.9529交叉流温差85.1530对流受热面积1863.213.10锅炉热平衡计算误差校核1.燃料支配热量=22753.022.锅炉热效率=92.00%3.机械不完全燃烧热损失=1.28%4.炉膛吸热量=11143.45.高温对流过热器吸热量=1651.596.低温对流过热器吸热量=2928.17.省煤器对流吸热量=2970.894共94页

1.汽冷屏吸热量Qq=1073.92.汽冷旋风分离器受热面吸热量Qqfl=636.43.上述热量之和=20804.194.热平衡计算绝对误差89.765.热平衡计算相对误差︳︳0.39%6.因为0.39%<0.5%,所以符合要求94共94页

热力计算结果汇总序号名称符号单位炉膛汽冷屏汽冷旋风分离器高温对流过热器低温对流过热器省煤器空预器1管径及壁厚60*538*534*538*5.538*5.532*440*1.32计算受热面积531.059.9199.21390.01191.22200.81863.23进口烟温890860735.2502.3272.34出口烟温890890860735.2502.3272.3131.35工质进口温度274.3416.5317.3463.2328.6215206工质出口温度317.3462.6348.5540416.5298.22047烟气流速4.894.8924.38.28.28.069.88工质流速26.426.47.7420.2614.8615.29.59传热温差571.7450.4543.2284.5206.4118.285.1510传热系数577.0625.7452.365.7352.87505211吸热量11143.41073.9636.41651.592928.12970.81889.412焓增量131.480.0199.7354.05359.211487.794共94页

文献阅读及译文SmallcirculatingfluidizedbedboilertechnologyignitionrunAbstract:Tointroduceaneconomic,strongandthevesselsoftheboiler,thetechnologytheprocessoflawandexperience.Keywords:Theboilerthetechnologycyclevessels1forewordThevesselsonecycleofaboilerisaburningefficient,adaptable,tochangetoheatloading,thescopeofsuchemissions,butintheprocessofimplementationofthecaseofnitrogen,environmentalrequirementstotakeoffthefiretheboiler.atpresent,inthesmallandmedium-sizedheatingorproductionoftheboiler(tentonsof~seventyfiveton)thewidespreadadoptionofthestove,Partsnew,orthereformofthecirculationofvessels,quiteanumberofpersonnelforoperationofvesselsoftherunningsothetechnologyandeconomyisabetterandbetterattunedtothesmallandmedium-sizedthevesselsoftheoperationofthetechnology,combinedwithwoodtaiyuanboilerplanttypeofvesselshotwaterrunsbythetechnologyforthis.2theoperationofthetechnical2.1thepreparationofvariousFornew,oroverhaulingofthecycleofvessels,whentheboilerpressuretestofboilersandthefurnacetoboiloverandtheinmatesareallowedtopassandhavetherun.intherunningupbeforethepreparationshavebeencoveredagainst:coal,coal,theelectricalandcontrolsystemthattheboilersinthewater,thearmy94共94页

andthevalveisopened,thecyclepumphastorunthenormal,allthepreparatoryworkiscompletewiththeoperatingconditions.Readyenoughsomematches,therearemainly:the(withwoodisbestpeartreesandthehardwoodandassortedwood)200kg,woodisin30~50mmlengthbetweenthetwo~300mm,thereisnoironandwood;thethingsinbulk85~100kgindiameter,20~40mm.Theboilerthefluidizedbedwiththebasechosennottoboilwaterordamp(betteristhecirculationofthevesselsofboilers),granularityfor5~10mmbetweenthenumberforusebysubtracting5and10by10mmtothebaseofthesieve,theremovalofthescreenofalargeandsmallparticlesofpath.2.2thevesselsbeforethelightofthecoldwasenoughtotest:Thevesselsbeforethelightofthecoldwasenoughtotestforthepurposeofthevesselsfortheofferforthereferenceoftheparametersandguidelines.thecoldwasenoughtorunthemaincontenttoforcoalandspeedbetweenthedifferentthickness;directionofthebase,drums,ofthefrequency,thewindwithabellowsairpressurevesselstherelationshipbetweenthecurve.therelationshipwithadrawnouttohelptheoperation.Simulatedtests,thevesselsto350~450mmofthebaseblowers,onthebedintothebaseflowintotheboilingstate,witharakeinthebedandtugging,nothamper,afloatingfeelthatthebasehasruninto.theblowers,observationsonthebedsurfaceofthebasefor,ifthesurfacesmooththeflowofaroughsurfaceofthebase,ifthecapthattheremaybeblocked,Shoulddealwiththesimulatedtests.the94共94页

experimentinobservingonceortwicereturned,properregulationofthebackofthewindtomeettherequirements.simulationtestingprocessshouldbeadetailedrecordofalltypesofparameters.2.3ignitionrunInthecoldwasenoughtotestonthebasisofdata,selecttherightthickness(350mm~450mm)thebaseoftheway,thebaseonahundred~200kgofwoodandwoodonfire,andthereforeshouldbeplacedinasmallnumberofdieselscavengingwood,andclosedthedoorattheendofthevesselsoftemperature,centralthetemperatureevery20~30minmanwentthroughawoodandwoodtoburnapieceofdiameterofabout30mm.Observetheexpectedtemperaturevesselsupto400~500℃andtemperature250~350℃(generaltimefortwotothreehours)tovesselsinthebaseofover60~80kgandcaughtfiretoburnfull,thecontinuedheatingtheendofthebase,vesselstemperaturereachedmorethan600℃(theburningfieryred)presented,ifthetemperaturewillremainfive~tenminutes,thebasehasbeenfullofheatandlightthefirestarted.Starts,youwillfirst,afanofthemocktrialsopentothatthemeeting,openandopenedafan.fan,thefrequencyof,graduallyincreasethequantity,andtakeover200pa~250pa,thebaseflow,thetemperatureisgraduallyrisingandwhenthebaseofthetemperaturerisestoabout800℃,forcoal,forasmallsidefortheamountofcoalincreasedthewind,andmaintainanegativeandTothebasetemperaturesrisetoabout950℃,thenadjustoffrequenciesandfrequencyoftheblowersofthepressuremaintainedin150pa~200pa,whenthetemperatureof94共94页

aroundthebaseforsteadystate,thesuccessfulstart,theprocessusuallytakesthree~fiveminsuccess.theregulationagainintheamountofcoal,andtomaintainanegativetemperaturetodownatabout100pa.Theprocess,tomaintainofnegative,thedoortopreventthefire.inaddition,inordertofindcoalfireinthebaseforlocalshinyorthetemperatureincreases,thebaseofasettlement,whichshouldbereducedtoincreasetheamountofcoal,thewindseared;iffoundinthebrightlightballupandtheamountistoobig,shouldreducetheamount.Thestartprocessshouldhavethedetailedrecords,andobservationofboilersandtheexpansionofthedisplayofdata,thesuccessfulgraduallyadjusttheconditionsneededtoachieve.2.4canlearnfromexperiencea.blowers,onceortwicetheblowerusecontrol;b.beforethefiretheboilerfortheoperationboxes,willfacilitatethe;c.theprocessofmaintaininglargenegative,anincreaseinthepersonalsafety;d.twicereturnedtothematerialintheprocessisnotinvolved,thesuccessfulinvestmentgradually.3conclusionsThevesselsandtheuseofthewoodandthewaytoreducetheaveragecost(eachtimenomorethan1500rmb)andtheriskfactor,itiseasytograspthemethodandoperation,andignitiontimingisarelativelyshort,especiallyforfour94共94页

hourstofocusontheheatingorproductionofthevesselsofsmallandmediumcycleofoperation.theboiler.94共94页

中小型循环流化床锅炉的点火运行技术摘要:介绍一种经济的、可操作性强的中小型循环流化床锅炉的点火技术----木柴木炭点火法的过程和经验。关键字:循环流化床锅炉点火技术1前言 循环流化床锅炉是一种燃烧效率高、煤种适应性强、对热负荷变化适应范围大、污染物排放量较少,且易于在锅炉燃烧过程中实现脱硫脱氮而达到环保要求的锅炉炉型。目前,在中小型供热或生产用汽锅炉(10吨~75吨)中广泛采用此炉型,各地新上或改造了不少循环流化床锅炉,相当一部分操作运行人员对于循环流化床锅炉的点火运行技术比较陌生,现就一种经济性好、可操作性强的适应于中小型循环流化床锅炉的点火运行技术木柴木炭法,结合太原锅炉厂的DHF29-1.6/150/90-P型循环流化床热水锅炉的点火运行技术进行阐述。2木柴木炭点火运行技术2.1点火前的各项准备工作 对于新装、改造或大修后的循环流化床锅炉,锅炉的水压试验、烘炉、煮炉等均已经监检合格且准许运行。在点火运行前应做好以下准备工作:煤斗已经上满煤,电气仪表控制系统准备妥当,锅炉上满水,锅炉进出水口阀门开启正确,循环泵已经开启运行正常等,各项准备工作全部完成具备点火运行条件。 准备好足够的点火柴料,主要有:点火用木柴(最好是梨木、枣木等硬杂木)200Kg,木柴直径在30~50mm之间,长度在250~300mm之间,木柴上无铁钉等杂物;点火用块状木炭85~100Kg,木炭块的直径为20~40mm。 循环流化床锅炉点火用底料选用没有过水或受潮的沸腾炉渣(最好是循环流化床锅炉的炉渣),粒度为5~10mm之间,使用筛孔为5×5mm和10×10mm的筛子将底料过筛,去除粒径过大和粒径过小的颗粒。2.2循环流化床锅炉点火前的冷态模拟试验:94共94页

循环流化床锅炉点火前的冷态模拟试验的目的是为循环流化床锅炉点火运行提供可供参考的运行参数,指导点火运行。冷态模拟试验的主要内容有:给煤机的给煤量与转速之间的标定;不同厚度的底料下,鼓、引风机的变频器频率、风门开度与流化床风箱风压之间的关系。以上关系用曲线绘制出来指导点火运行。 模拟试验时,在流化床铺设350~450mm厚的底料,开启引风机、鼓风机,观察炉床内底料逐渐流化到沸腾状态,用火耙在炉床上来回拉动,感觉无阻滞、略带漂浮的感觉,说明底料已经完全流化。停止鼓风机、引风机后观察炉床底料表面,若底料表面平整则说明流化状态良好,若底料表面凸凹不平则说明风帽可能有堵塞的现象,应处理后再进行模拟试验。在模拟试验过程中同时观察一次、二次返料的效果,适当调节二次返料的风量以满足要求。模拟试验过程中应详细记录各类参数。2.3点火运行 在冷态模拟实验数据的基础上,选择厚度合适(一般为350mm~450mm)的底料铺平,底料上铺100~200Kg的木柴,木柴应架空以利着火,然后用少量柴油引燃木柴,关闭炉门观察流化床底料的温度、炉膛中部温度,每隔20~30min人为翻动一次木柴,使木柴充分燃烧成为粒径30mm左右的木炭块。观察流化床底料温度达到400~500℃,且炉膛温度250~350℃(一般时间为2~3小时),这时再向流化床底料上撒60~80Kg的木炭并翻动着火的木炭使之充分燃烧,木炭燃烧持续加热底料,流化床底料温度达到600℃以上(此时着火的木炭呈现炙红),若此温度能够保持5~10分钟,说明底料已经充分地加热,具备点火起动条件。 启动时,先将引风机、一次鼓风机的风门开启到模拟试验所确定的开度,开启引风机,再开启一次鼓风机,调节引风机、鼓风机的的变频器的频率,逐渐增加风量,维持炉膛负压在-200~-250Pa,使底料逐渐流化,温度逐渐上升,当底料的温度上升到800℃左右,开启给煤机少量给煤,边给煤边增加风量,维持炉膛负压,使底料温度逐渐上升到950℃左右,这时调节引风机的频率和鼓风机的频率使炉膛的负压维持在-150~-200Pa左右,当底料温度维持较稳定的状态时,点火成功,点火启动过程一般需要3~5min。点火成功后再次调节风量和给煤量,维持炉膛温度使炉膛负压保持在-100Pa左右。 点火过程中,注意维持炉膛的负压,防止炉门喷火伤人。另外,在点火给煤过程中发现底料局部发亮或底料温度急剧升高,说明底料有结焦的趋势,则应该减少给煤量,增加风量防止结焦;若发现炉膛内有明亮的火团急速上升,说明给风量太大,应及时减少风量。 点火启动过程应有详细的记录,并观测锅炉的膨胀情况和各类仪表的显示数据,点火成功后逐渐调节锅炉工况达到所需的要求。2.4可借鉴的经验94共94页

a.引风机、一次鼓风机、二次鼓风机采用变频器控制; b.锅炉炉前设置炉前操作箱,可方便点火; c.点火过程中维持较大的炉膛负压,增加点火人身安全系数; d.二次返料在点火过程中可不投入,点火成功后逐渐投入。3结论中小型循环流化床锅炉点火选用木柴加木炭的点火方法,可降低点火造价(一般每次不超过1500元人民币)和点火危险系数,这种点火方法易于掌握,好操作,点火时间较短(一般2~4小时),特别适应当前用于集中供热或生产用汽的中小型循环流化床锅炉的点火运行。94共94页

设计说明书我国是世界上最大的产煤国家。在我国,煤主要是用作燃料燃烧。煤在燃烧过程中会排出大量的灰渣,粉尘,二氧化碳和氮的氧化物等污染物,严重影响生态环境。因此在用煤作燃料时,实现其高效,低污染的燃烧是有非常重要的意义的。循环流化床电站以其优良的环保性能、优越的调峰经济性、良好的煤种适应性和高效的劣质燃料燃烧,以及较高的灰渣利用价值,在国内外发电行业中,对煤粉燃烧发电形成了强大的竞争力。循环流化床燃烧是一种新型的高效、低污染的清洁燃煤技术,其主要特点是炉膛内含有大量的物料,在燃烧过程中大量的物料被烟气携带到炉膛上部,经过布置在炉膛出口的分离器,将物料与烟气分开,并经过非机械式回送阀将物料会送至床内,多次循环燃烧。由于物料浓度高,具有很大的热容量和良好的物料混合,一般每公斤烟气可携带若干公斤的物料,这些循环物料带来了高传热系数,使锅炉热负荷调节范围广,对燃料的适应性强。本设计题目为130t/hCFB锅炉设计(高煤煤B),1、设计参数:碳:70.8%氢:4.5%氧:6.1%氮:0.7%硫:3.2%灰:11.7%水分:3.0%挥发份:24.7%低位发热量:27800kJ/kg额定蒸发量:130t/h额定蒸汽压力:9.994共94页

额定蒸汽温度:540℃给水温度:215℃空预器进风温度:20℃排烟温度:135℃锅炉设计效率:92.00%2、锅炉的整体布置锅炉采用单锅筒横置式自然循环、绝热旋风分离器、膜式壁前吊后支、全钢架II型结构、室外布置。循环流化床锅炉燃烧室内固体物料浓度较高,炉室要良好的密封和防磨。分离器膜式壁的磨损是一个需要着重考虑的问题。借鉴国内外气冷旋风分离器成功的防磨经验,采用壁面密焊销钉涂一层很薄的耐磨浇注料的方法,由于较薄并受冷却,具有更强的耐磨性能。在捕集物料的同时对物料冷却,保证不集灰不结渣。炉膛由膜式水冷壁组成,截面积为6588㎜x8680㎜,燃烧室净高为30m,布风板面积约为28㎡.布风板设计流速大于5m/s,以保证较大颗粒亦有较好的流化状态。风帽为改进型蘑菇头风帽,对布风均匀性、排渣通畅、减轻磨损、防止漏渣有很大好处。燃烧室上布置4片气冷屏蒸发受热面,吸收炉膛上部热量,使炉膛出口烟温在合理的范围之内,并提高了锅炉的低负荷运行能力。炉膛的密相区四周5.45mm高度范围是磨损最严重的部位之一。在此区域水冷壁含有密排销钉,并涂有特殊的高温耐磨浇注料。主燃烧室工作温度在800~900℃之间,由于烟气携带有大量的循环物料其热容很大,故整个炉膛温度分布均匀。炉膛燃烧所需空气分别由一二次风机提供。一次风占总风量的55%,经预热后,由左右两侧风道引入水冷风室,流经安装在水冷布风板上的风帽进入燃烧室;二次风约占45%,预热后通过播煤风和上下二次风管分别送入燃烧室的不同高度。一二次风管上均设有电动封门及机翼测风装置,运行时可通过调节一二次风比例来适应不同煤种和负荷变化的需要。燃料在炉膛燃烧并产生大量烟气和飞灰,烟气携带大量未燃尽的燃料颗粒在炉膛上部进一步燃烧放热后经气冷屏进入旋风分离器中,烟气和物料分离,物料经料斗、料腿、U型回料阀返回炉膛,实现循环燃烧。烟气经过热器、省煤器、空气预热器由尾部烟道排出。燃料燃烧后的大渣由炉底排渣装置排出。94共94页

锅炉给水经给水混合集箱,由省煤器加热后进入汽包,汽包内的饱和水由集中下降管、分配管进入炉膛水冷壁的下集箱、在上升管内被加热成汽水混合物,随后由各自上部的出口集箱通过汽水引出管进入汽包,饱和蒸汽和饱和水混合物在汽包内经汽水分离装置分离后,饱和蒸汽由引出管进入布置在炉膛前墙的气冷屏,加热至过热状态后由引出管引出,经过I级喷水减温系统减温后再进入布置在尾部竖井烟道内的对流过热器。燃烧室上部靠近炉膛前墙不知有两篇气冷屏以充分利用炉内高温烟气来加热工质,提高了低负荷运行能力。气冷屏由双面受热膜式壁构成,管材12Cr1Mov规格为385mm,底部为避免磨损,焊接有密度较大的销钉,并敷有高温耐磨材料。起包中的饱和蒸汽由引出管导入气冷屏从下向上流动,同时受到管外高温烟气加热,至过热状态,再经引出管引入过热器中。炉膛出口布置有两个气冷旋风分离器,内不设有一层耐火材料和隔热材料。每个旋风分离器料腿下端装有一个U型回料装置,用以回路密封并将分离出来的固体物料返回燃烧室继续参与燃烧。再返料装置底部装有布风板和风箱,来自高压密封风机的峰通过风箱和布风板上的风帽来流化、输送物料。分离器分离出来的物料从回料管下俩,在流化风的作用下,通过回料斜管刘入炉膛。斜管的另一端与水冷壁墙盒相焊接,另一端通过膨胀节与回料弯管相连接。省煤器采用管子,错列布置,并辅以有效地耐磨措施,以保证运行寿命。空气预热器管子选取,Q235-A.F,为降低空气预热器的磨损,入口均采用防磨套管。94共94页

主要参考文献[1]朱国桢,徐洋编著.循环流化床锅炉设计与计算.清华大学出版社,2004[2]林宗虎,魏敦崧等编著.循环流化床锅炉.化学工业出版社,2004[3]赵翔,任有中合编.锅炉课程设计.水利电力出版社,2001[4]樊泉桂,阎维平编.锅炉原理,中国电力出版社,2003[5]屈卫东,杨建华等编.循环流化床锅炉设备及运行,河南科学技术出版社,2001[6]吕俊复,张建胜等编.循环流化床锅炉运行与检修,中国水利水电出版社,2003[7]党黎军编.循环流化床锅炉的启动调试与安全运行,中国电力出版社,2001[8]锅炉机组热力计算标准.机械工业出版社[9]岑可法,程东鸣等著.循环流化床锅炉锅炉理论设计与运行.中国电力出版社,199794共94页

附录附录1、锅炉本体结构图(CAD制图)附录2、工质流程图(CAD制图)附录3、旋风分离器结构图(CAD制图)附录4、炉膛结构简图(CAD制图)94共94页'

您可能关注的文档

- 勐海县勐遮至西满农村公路改造工程项目可行性研究报告

- 昆明市东川区农村学前教育推进工程建设项目可行性研究报告

- 商业智能(BI)项目可行性研究报告

- 1000头纯种母猪扩繁场新建项目可行性研究报告

- 蜜桔翠冠梨种植改建项目可行性研究报告

- 商业综合楼可行性研究报告

- 面条加工生产项目可行性研究报告

- 昆明市嵩明县房地产项目可行性研究报告

- 上蔡县电子信息产业园项目可行性研究报告

- 闽侯县南通污水处理厂厂区工程项目可行性研究报告

- 1500ta 乙酰氯项目可行性研究报告

- 脚手架方案选择及施工工程结构设计

- 昆山森隆控股集团房地产项目可行性研究报告

- 上海国际商 贸城河南偃 师项目可行性研究报告

- 铭远国际物流园项目可行性研究报告

- 垃圾无害化处理工程可行性研究报告

- 火车卸煤棚路用车机械化卸煤结构设计

- 搅拌沥青的专用容器加热槽槽体毕业设计

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明