- 323.10 KB

- 2022-04-22 13:37:03 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

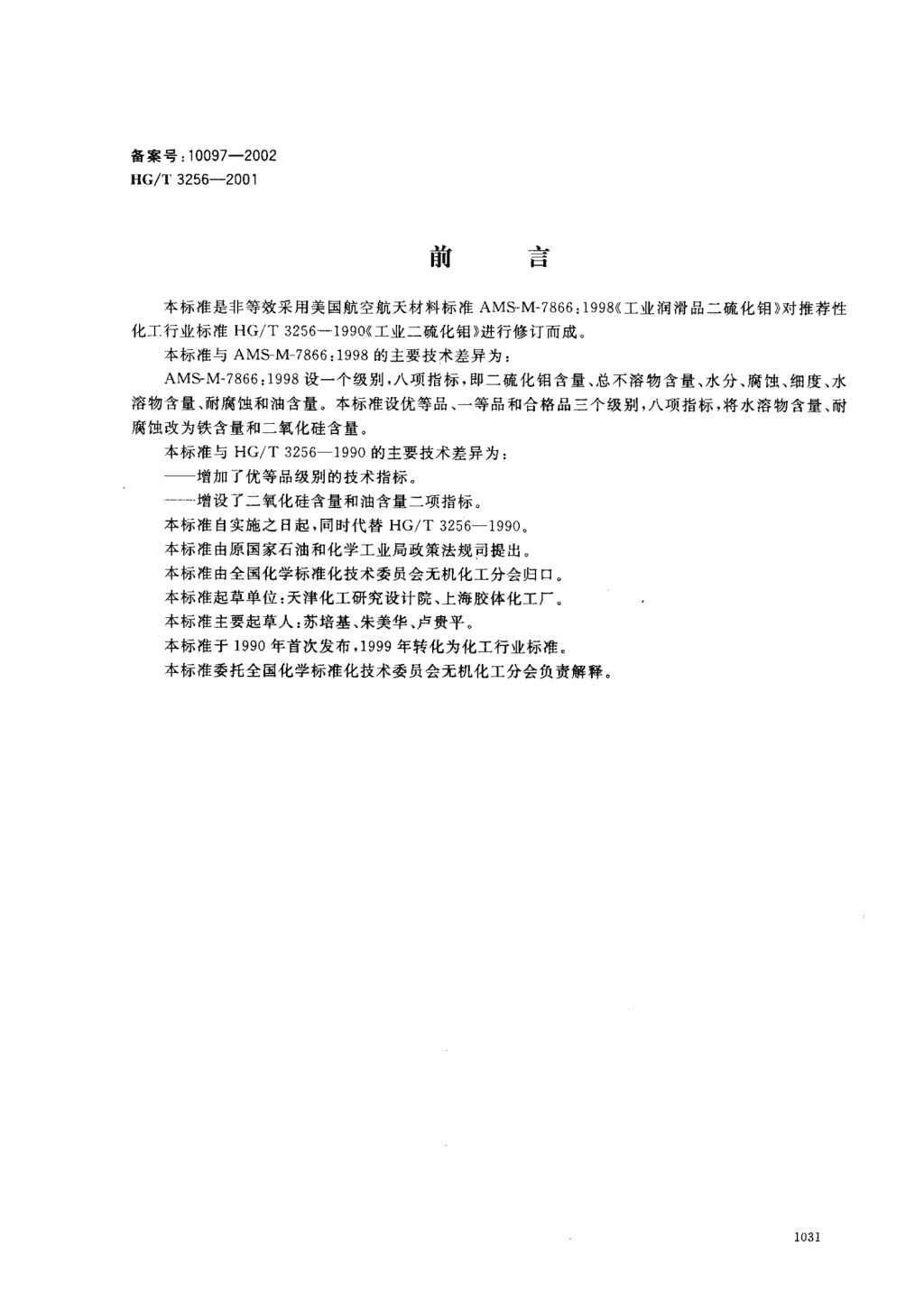

'备案号:10097-2002HG/T3256-2001前言本标准是非等效采用美国航空航天材料标准AMS-M-7866;1998《工业润滑品二硫化铂》对推荐性化工行业标准HG/T3256-1990《工业二硫化钥》进行修订而成本标准与AMS-M-7866:1998的主要技术差异为:AMS-M-7866:1998设一个级别,八项指标,即二硫化铝含量、总不溶物含量、水分、腐蚀、细度、水溶物含量、耐腐蚀和油含量。本标准设优等品、一等品和合格品三个级别,八项指标,将水溶物含量、耐腐蚀改为铁含量和二氧化硅含量。本标准与HG/T3256-199。的主要技术差异为:增加了优等品级别的技术指标。增设了二氧化硅含量和油含量二项指标。本标准自实施之日起,同时代替HG/T3256-1990本标准由原国家石油和化学工业局政策法规司提出。本标准由全国化学标准化技术委员会无机化工分会归口。本标准起草单位:天津化工研究设计院、上海胶体化工厂。本标准主要起草人:苏培基、朱美华、卢贵平。本标准于1990年首次发布,1999年转化为化工行业标准。本标准委托全国化学标准化技术委员会无机化工分会负责解释。10.11

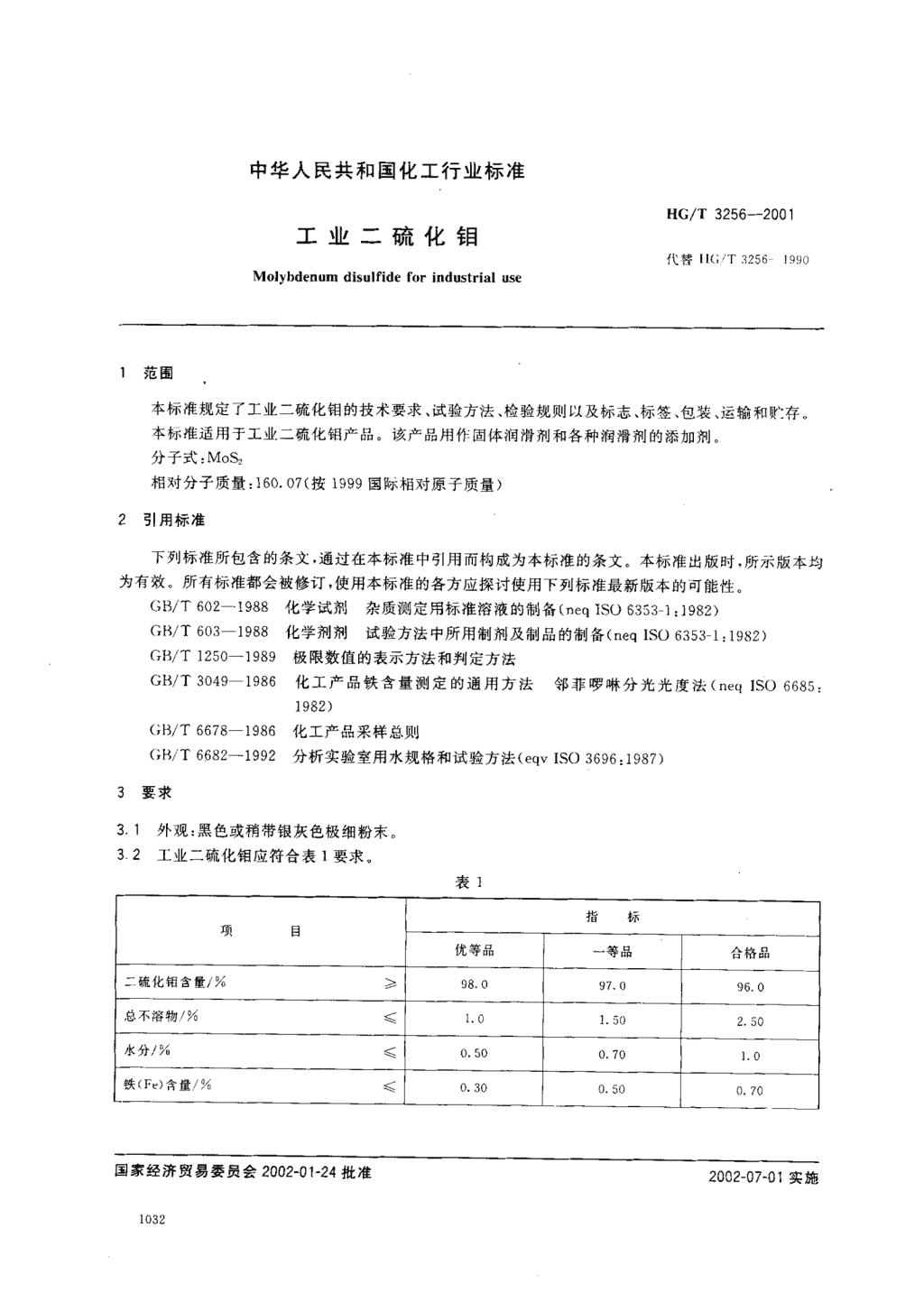

中华人民共和国化工行业标准HG/T3256-2001工业二硫化钥代替IIc衬C3256-1990Molybdenumdisulfideforindustrialuse范围本标准规定了工业二硫化钥的技术要求、试验方法、检验规则以及标志、标签、包装、运输和贮存。本标准适用于工业二硫化钥产品。该产品用作固体润滑剂和各种润滑剂的添加剂。分子式:MOS,相对分子质量:160.07按1999国1sT#llRii子Fifiu-)2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T602-1988化学试剂杂质测定用标准溶液的制备(neqISO6353-1;1982)GB/T603-1988化学剂剂试验方法中所用制剂及制品的制备(neqISO6353-1:1982)GB/T1250-1989极限数值的表示方法和判定方法GB/T3049-1986化工产品铁含量测定的通用方法邻菲罗琳分光光度法(neqISO6685:1982)GB/T6678-1986化工产品采样总则GR/T6682-1992分析实验室用水规格和试验方法(eqvISO3696:1987)3要求外观:黑色或稍带银灰色极细粉末。:;工业二硫化钥应符合表1要求表1指标项目优等品一等品合格品二硫化钥含量/%李98.097,Q96.0总不溶物厂肠(1.01.502.50水分了%毛0.500.701.0铁(Fe)含量/%燕0.300.500.70国家经济贸易委员会2002-01-24批准2002-07-01实施1032

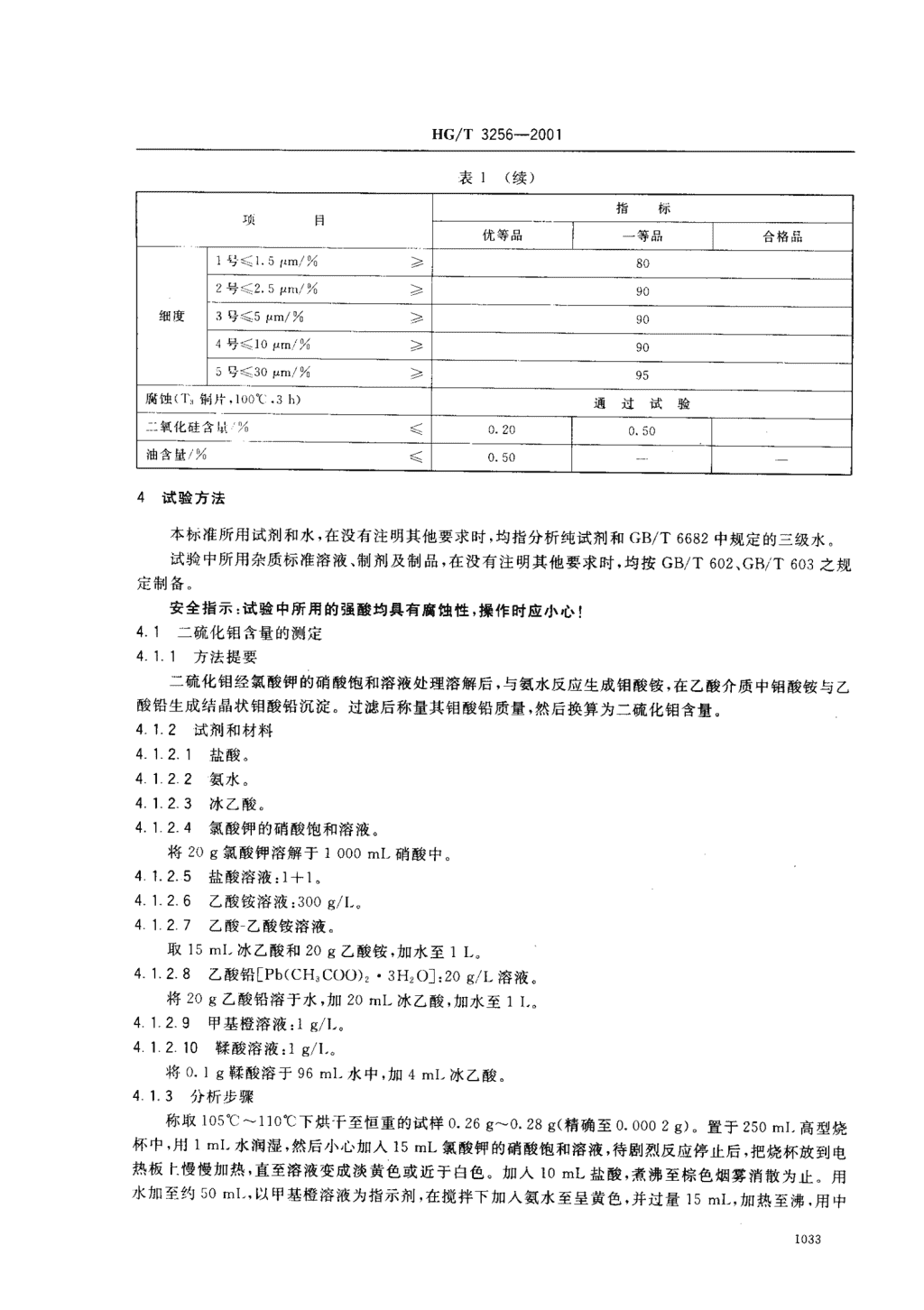

HG/T3256-2001表1(续)指标优等品一等品合格品1号砚1.5,"m/%妻」80卜一—一一—2号叹2.5p"/%李一细度3号屯5pm/%4号共10pm/%舀号石30pm/%腐蚀C1"铜片.100"(".3h)镇三二氧化硅含Ial.%自污0一簇油含览%0.2504试验方法本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682中规定的三级水。试验中所用杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T602,GB/T603之规定制备安全指示:试验中所用的强酸均具有腐蚀性,操作时应小心!4.1二硫化铝含量的测定4.1.1方法提要二硫化钥经氯酸钾的硝酸饱和溶液处理溶解后,与氨水反应生成铂酸铰,在乙酸介质中铝酸馁与乙酸铅生成结晶状钥酸铅沉淀。过滤后称量其铝酸铅质量,然后换算为二硫化铝含量。4T2试剂和材料4.1.2.1盐酸。4.1.2.2氨水。4.1.2.3冰乙酸。4.1.2.4氯酸钾的硝酸饱和溶液。将20g氯酸钾溶解于1000m工J硝酸中。4.1.2.5盐酸溶液:1十1。4.1.2.6乙酸按溶液:300g/I4.1.2.7乙酸一乙酸钱溶液取15m工、冰乙酸和20g乙酸按,加水至1I4.1.2.8乙酸铅[Pb(CH,COO)·3H,0口,20g/L溶液。将20g乙酸铅溶于水,加20m工_冰乙酸,加水至1工。4.1.2.9FP基橙溶液:1g/l。4.1.2.10揉酸溶液:1g/l。将。.1g蹂酸溶于96ml水中,加4m工J冰乙酸。4.1.3分析步骤称取105"C"-110℃下烘干至恒重的试样。.26g^-0.28g(精确至。.0002g)o置于250ml高型烧杯中,用1ml.水润湿,然后小的p人15mL氯酸钾的硝酸饱和溶液,待剧烈反应停止后,把烧杯放到电热板「慢慢加热,直至溶液变成淡黄色或近于白色。加人10mL盐酸,煮沸至棕色烟雾消散为止。用水加至约50ml,以甲基橙溶液为指示剂,在搅拌下加人氨水至呈黄色,并过量15ml,加热至沸,用中1033

HG/T3256-2001速定量滤纸过滤,将滤液收集在400mL烧杯中,用热水洗涤5次每次10m工“,将洗液收集于盛滤液的烧杯中(滤渣八用于测定铁)。向滤液中滴加盐酸溶液中和至红色,加50ml乙酸钱溶液和10m(冰乙酸,将溶液加热至近沸。在搅拌下用滴定管向试验溶液中加人乙酸铅溶液31m工一33m工,并过量3m工,滴定速度为15ml./min。加完后搅拌5min注为了准确核对所需乙酸铅溶液用量,可用鞭酸溶液作为外指示剂、把一滴铝酸盐溶液滴到试板上的约。,Imf铎酸指示剂中不出现棕色时,即说明已达到终点把烧杯放在电热板上加热至近沸,并在此温度下保持至少1h.趁热将沉淀用中速定量滤纸过滤,用热的乙酸一乙酸钱溶液洗涤沉淀4次,每次用量50ml将滤纸连同沉淀放人灼烧至恒重的瓷柑祸中,灰化后放人5500C^600℃的高温炉中灼烧至恒重。4.1.4分析结早的弃沫以质量分数表示的二硫化钥含量(X)按式(1)计算:X一0.4359(m,--o)川。一43.59(m>n,··················⋯⋯、1)式中;In,一一钥酸铅和增涡的质量,9;二—增竭的质量,9;m—试样的质量,9;0.4359-铂酸铅换算为二硫化钥的系数。4.1.5允许差取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于。.3%04.2水分测定4.2.1分析步骤称取2g试样(精确至。.0002g),置于预先干燥至恒重的称量瓶中,在(105士2)℃的电热干燥箱中干燥6h,冷却,称量,直至恒重。4.2.2分析结果的表述以质量分数表示的水分(X2)按式(2)计算:X,一m镶"-X100。···································⋯⋯(“’式中:m,—干燥前试样和称量瓶质量,9;m,—干燥后试样和称量瓶质量,9;m—试样质量,9。4.2.3允许差取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于。.04%04.3总不溶物含量的测定4.3.1试剂和材料4.3,.1盐酸。4.3.1.2氨水。4.3.1.3氯酸钾的硝酸饱和溶液。称取20g氯酸钾,溶于1000MI硝酸中4.3.1.4盐酸溶液:1+14.3.2分析步骤称取2.6g^-2.8g试样(精确至0.01g),置于400mL高型烧杯中,用约1mL水润湿试样,小心加人30m工,氯酸钾的硝酸饱和溶液。待剧烈反应停止后,将烧杯放在电热板上慢慢加热直至溶液变成淡黄色或近于白色为止。加15mL盐酸,煮沸至所有棕色烟雾消散为止。溶液稍冷后,加水至50MI"1034

HG/T3256-2001在搅拌下加40ml氨水,加热至沸,趁热用中速定量滤纸过滤,用少量(不超过50ml,)热水多次洗涤滤渣。将滤纸和滤渣放人烧杯中,加10ml盐酸溶液,把滤纸打成纸浆,加水至50m工,在搅拌下加人40mL氨水,加热至沸,趁热用中速定量滤纸过滤,用热水洗涤8次,每次25ml,把滤渣和滤纸置于预先灼烧至恒重的瓷琳祸中,灰化后置于5500C-600℃的高温炉中灼烧至恒重.433分析结果的表述以质量分数表示的总不溶物含量(X,)按式(3)i于算:X,一In,一m,X100····································⋯⋯(3)式中,n,一残渣和柑竭质量,Bsm:--tm质量,9;m一试样质量,943.4允许差取平行测定结果的算术平均值为测定结果平行测定结果的绝对差值不大于。.05%口4.4铁含量的测定4.4.1方法提要同(:B/T3049-1986第2章4.4.2试剂和材料同GB/T3049-1986第3章。4.4.3仪器、设备分光光度计:带有厚度为1cm的吸收池。4.4.4工作曲线的绘制按GB/T3049-1986中5.3的规定,使用1cm吸收池及相应的铁标准溶液用量,绘制工作曲线。4.4.5分析步骤4.4.5.1试验溶液的制备将4.1.3用于测定铁的滤渣A置于100mL烧杯中,加5mL盐酸溶液溶解。用中速定量滤纸过滤于100ml.容量瓶中,用水洗涤滤渣数次,加水至刻度,摇匀。4.4.5.2空白试验溶液的制备将4.1.3的分析步骤进行,直至“滤渣A用于测定铁”为止,但不加试样。以下操作按4.4.5.1进行。4.4.5.3测定用移液管移取25m工试验溶液(优等品),10mL试验溶液(一等品、合格品)和25m工一空白试验溶液(优等品),10ml空白试验溶液(一等品、合格品),分别置于100mL烧杯中,以下按GB/T3049--1986中5.4规定,从“必要时,加水至60ml.......”开始进行操作。4.4.6分析结果的表述以质量分数表示的铁(Fe)含量(X4)按式(4)计算:X刀之1一刀之?10(m,一m)又100···.··.⋯⋯‘·····。⋯(4)mVm只1000X_1V00式中:m,一根据测得的试验溶液的吸光度,从工作曲线上查出的铁含量,mg;1n一根据测得的空白试验溶液的吸光度,从工作曲线上查出的铁含量,mg;m一试样质量,g;V-一根据产品的等级,所取试验溶液的体积,mLo4.4.7允许差取平行测定结果的算术平均值为测定结果平行测定结果的绝对差值不大于0.02%1035

HG/T3256-20014.5腐蚀试验4.5.1试剂和材料4.5.1.1N68机械油。4.5.1.2乙醇一苯混合液口用无水乙醇和苯按体积比1:4配成.4.5.2仪器、设备T。铜片:正方形,边长48mm-50mm,厚度(3士1)mm。铜片上有直径5mm的孔眼两个,其位置在一角上距离两边5mm的地方。4.5.3分析准备4.5.3.1铜片的全部表面用砂纸或砂布纵向仔细磨光,最后用180号砂布磨至光滑明亮,无明显的加工痕迹。铜片的号码只许刻在边缘侧面4.5.3.2将铜片用镊子夹持于培养皿中,用乙醇一苯混合液浸过的脱脂棉擦拭,最后用千棉花擦拭并不得与手接触4.5.3.3将洗过和擦干的铜片用放大镜来观察,其上不得有腐蚀痕迹,对铜片上的小凹痕和小点,要用钢针或电刻机刻一个直径不超过1mm圆环,如铜片上再有污点,则再洗涤擦于,如果有腐蚀痕迹存在时,则该铜片应作废。4.5.4分析步骤4.5.4.1将烘干的二硫化钥用机械油配成质量分数为40%的混合物,置于烧杯中,于电热板上加热至105"C,将准备好的两块铜片悬挂并完全浸入试样中,不要使铜片互相接触,也不要使其接触杯壁。在(105士2)℃的电热干燥箱中保持3he4.5.4.2恰到3h时,从试样中取出铜片,并移人盛有乙醇一苯混合液的培养皿中,小心洗涤,然后再用乙醇一苯混合液冲洗几次。洗涤后的铜片应立刻用棉花或滤纸拭干,再仔细观察。455判断4.5.5.1除了钢针或电刻机所划过的地方及边缘1mm以内的地方外,用肉眼观察,在铜片上没有铜绿、斑点,允许有轻微的不均匀变色,则认为产品合格。4.5.5.2如果仅在一块铜片发现有腐蚀痕迹,则应重新试验,第二次试验时,即使在一个铜片上再度出现上述的腐蚀情况,亦认为试样不合格。4.6二氧化硅含量的测定4.6.1方法提要试样用酸分解,残渣以碱熔融,在弱酸性介质中硅与钥酸按形成硅钥黄杂多酸。以硫酸、草酸和柠檬酸消除磷、砷的干扰,用抗坏血酸将硅钥黄还原为硅钥蓝。于分光光度计波长660n。处测量其吸光度。4.6.2试剂和材料4.6.2.1硝酸。4.6.2.2硝酸溶液:3+9%4.6.2.3硫酸溶液:1十to4.6.2.4饱和碳酸钠溶液。4.6.2.5混合溶剂。2份无水碳酸钠和1份无水碳酸钾混匀。4.6.2.6钥酸馁溶液:100g/Lo4.6.2.7混合络合剂I份硫酸溶液(1+2),1份柠檬酸(100g/L),2份草酸(30g/L)棍匀4.6.2.a抗坏血酸溶液:10刃L1036

HG/T3256-2001将10g抗坏血酸溶解于1000MI混合络合剂中,用时现配4.6.2.9二氧化硅标准溶液1ml含。.1mgSiO用单标线移液管移取10m工按GB/T602配制的二氧化硅标准溶液,置于100ml,容量瓶中,以水稀释至刻度,混匀,立即移人塑料瓶中。4.6.2.10刚果红试纸。4.6.3仪器、设备分光光度计4.6.4分析步骤4.6.4.1工作曲线的绘制移取0.00m工、0.50mI,,1.00m工一、1.50ml,,2.00m工、2.50ml二氧化硅标准溶液置于一组50ml,容量瓶中,加人10mL硝酸溶液,加水稀释至25m工,左右,加2ml铝酸钱溶液,混匀,放置约20min,加10ml抗坏血酸溶液,用水稀释至刻度,混匀,放置15min。在波长660nm处,以水为参比,lJ1cm吸收池在分光光度计上测量其吸光度。从每个标准比色液的吸光度中减去空白试验的吸光度,以二氧化硅量为横坐标,吸光度为纵坐标绘制工作曲线。4.6.4.2测定称取。.5g试样(精确至。.0002g),置于250ml_高型烧杯中,用约工ml水润湿试样,加人20ml,硝酸,加热至停止逸出大量的氮的氧化物,取下稍冷,加硫酸溶液10mL,继续加热至大量冒白烟并溶液透明为止。溶液稍冷后,加水至50m工_,加热至沸,趁热用中速定量滤纸过滤,用热水多次洗涤滤渣将滤纸和滤渣放人铂甜祸中,灰化后,加3g混合熔剂,搅匀后再以约1g覆盖,于1000℃的高温炉中熔融30min,取出冷至室温,放人烧杯中,加热水50ml和5mL硫酸溶液浸溶,用水冲洗增祸加饱和碳酸钠溶液至使刚果红试纸变淡紫色,移人250MI容量瓶中,加水至刻度,混匀同时做空白试验溶液。分别移取25.00mL试验溶液的上层清液和空白试验溶液,置于50ml_容量瓶中,加人10ml硝酸溶液。加2mL钥酸铁溶液,混匀,放置约20min,加10mL抗坏血酸溶液,用水稀释至刻度,混匀,放置15min。在波长“0nm处,以水为参比,用工cm吸收池在分光光度计上测量其吸光度根据试验溶液和空白试验溶液的吸光度,从标准曲线上查出所测试验溶液和空白试验溶液的相应的二氧化硅含量。4.6.5分析结果的表述以质量分数表示的二氧化硅含量(X)按式(5)表示:(m,一m)X250XX700二”””‘。·············⋯⋯(5)mX25X10"式中:m,以试验溶液的吸光度,从工作曲线上查出的二氧化硅量,fL9;。-一以空白试验溶液的吸光度,从工作曲线上查出的二氧化硅量,p9;。—试样的质量,9。4.66允许差取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于。.05%04.7油含量的测定4.7.1方法提要用丙酮溶解二硫化钥中的油,真空抽滤除去油,称量二硫化钥残渣,由样品的损失计算油含量4.7.2试剂和材料丙酮。4.7.3仪器、设备1037

HG/T3256-2001玻璃砂柑塌:滤板孔径2um-5kmo4.7.4分析步骤称取20g试样(精确至0.01g),置于已于105℃下干燥并恒重的4号玻璃砂钳祸中,用总量为100mL的丙酮浸沥试样每次先用lom工J丙酮把粉末浸没几分钟,然后抽真空过滤,把柑祸和残渣放人烘箱,在105℃下干燥1h。取出柑涡放人干燥器冷至室温,称量。重复干燥至恒重。4.7.5分析结果的表述以质量分数表示的油含量X。按式(6)计算:Xs=m"mm2X100一Xz....................................(6)式中:m柑祸和残渣质量,9;m2一一柑祸质量,9;。一一试样质量,9;Xr—按照本标准4.2测得的水分,%。4.7.6允许差取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于。.05%4.8细度的测定4.8.1方法提要用微粒度测定仪在规定转速下,测出细度。4.8.2试剂和材料六偏磷酸钠溶液:2g/Lo4.8.3仪器、设备微粒度测定仪:圆盘转速为1000r/min,并配有数据处理系统。484分析步骤4.8.4.1试样溶液的制备称取试样0.1g,置于100mL烧杯内,加人约20mL六偏磷酸钠溶液,在超声振荡器中振荡约3min或放在磁力搅拌器上搅拌20min.4.8.4.2测定按仪器说明书规定的程序开启仪器,将试样放人被测器皿中,按照仪器的测定程序进行测定,其结果由计算机进行数据处理。二硫化钥的相对密度为4.80.5检验规则5.1本标准采用型式检验和常规检验。表1中的所有八项指标项目为型式检验项目,在正常情况下,三个月至少进行一次检验。外观、二硫化钥含量、总不溶物、水分、铁含量、腐蚀、油含量为出厂检验项目,应逐批检验52每批产品不超过1to5.3按GB/T6678的规定确定采样单元数。采样时,将采样器自包装袋的上方斜插至料层深度的3/4处采样将采得的样品混匀后,按四分法缩分至不少于500g,分装于两个清洁干燥的具塞广口瓶中,密封。瓶上粘贴标签,注明生产厂名、产品名称、批号、采样日期和采样者姓名。一瓶用于检验,另一瓶保存三个月备查5.4工业二硫化钥应由生产厂的质量监督检验部门按照本标准的规定进行检验,生产厂应保证所有出厂的工业二硫化钥都符合本标准的要求。5.5使用单位有权按照本标准的规定对所收到的工业二硫化铝产品进行验收,验收时间在货到一个月内进行1038

HG/T3256-20015.6检验结果如有一项指标不符合本标准要求时,应重新自两倍量的包装中采样进行复验复验结果即使有一项指标不符合本标准的要求时,则整批产品为不合格5.7采用GB/T125。规定的修约值比较法判定试验结果是否符合标准。6标志、标签6.1工业二硫化钥包装上应有牢固清晰的标志,内容包括生产厂名、厂址、产品名称、商标、净含量、批号或生产日期、本标准编号。6.2每批出厂的工业二硫化钥产品都应附有质量证明书,内容包括生产厂名、厂址、产品名称、商标、净含量、批号或生产日期、产品质量符合本标准的证明和本标准编号。7包装、运输、贮存7.1工业二硫化铝内包装采用聚乙烯塑料薄膜袋,厚度不得小于0.05mm。外包装采用塑料编织袋、木桶和铁桶包装。每袋净含量10kg,25kg或50kga内袋采用尼龙绳两次扎紧,或用与其相当的其他方式封口;外袋在距袋边不小于30mm处折边,在距袋边不小于15mm处用维尼龙线或其他质量相当的线缝口。缝线整齐,针距均匀无漏缝和跳线现象。7.2工业二硫化铂在运输过程中应有遮盖物,防止雨淋、受潮7.3工业二硫化钥应贮存在阴凉干燥处,避免露天存放。1039'

您可能关注的文档

- HGT3249-2001工业重质碳酸钙.pdf

- HGT3249.1-2008造纸工业用重质碳酸钙.pdf

- HGT3249.3-2008塑料工业用重质碳酸钙.pdf

- HGT3249.4-2008橡胶工业用重质碳酸钙.pdf

- HGT3251-1989工业结晶氯化铝(原ZBTG12016-1989).pdf

- HGT3251-2002工业织品氯化铝.pdf

- HGT3252-2000工业氟硅酸钠.pdf

- HGT3253-2000工业次磷酸钠.pdf

- HGT3254-2001电子工业用水合锑酸钠.pdf

- HGT3258-2001工业二氧化硫脲.pdf

- HGT3259-1990工业水合肼(原ZBTG14001-1990).pdf

- HGT3259-2012工业水合肼.pdf

- HGT3260-1990精制硫磺粉(原ZBTG13002-1990).pdf

- HGT3261-1989工业六氯乙烷(原ZBTG16007-89).pdf

- HGT3261-2002工业用六氯乙烷.pdf

- HGT3262-1989工业四氯乙烯(原ZBTG16008-89).pdf

- HGT3262-2002工业用四氯乙烯.pdf

- HGT3263-2001三氯异氰尿酸.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明