- 1.84 MB

- 2022-04-22 11:26:58 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'沪宁城际玉山梁场施工组织方案目录一、项目概况二、梁场位置选择三、工期计划四、台座、模板配置五、主要设备配备六、总体施工方案及工艺流程七、梁场平面布置八、主要构件的基础方案九、预制梁场项目施工组织、施工工艺及保证措施(略)十、项目实施中可能存在的问题、应对措施附图表:附图01:梁场总平面布置图(一)、(二)、(三)附图02:梁场总立面布置图附图03:32m箱梁制梁台座布置图附图04:32m、24m箱梁共用制梁台座布置图附图05:32m、24m箱梁存梁台座布置图附图06:横移轨道基础构造图附图07:提梁机轨道基础构造图附图08:40t门吊轨道基础构造图附图09:施工进度计划横道图附表10:主要施工机械设备计划表附图11:PHC管桩拔除方案图23

施工组织方案一、项目概况1、项目简况沪宁城际铁路为新建双线客运专线铁路,设计速度为200km/h以上,在昆山区段内主要工程为总长近45.7km的蒌蕴特大桥的一段,线路中心一般距京沪高速铁路中心约16.5m。1号梁场在标段中所处位置示意图本项目属城际铁路Ⅷ标昆山市玉山梁场项目,工程内容为Ⅶ标段的约357片32m、24m高速铁路简支梁的预制、运输及架设,其中32m梁311片,24m梁46片。项目架梁区段为Ⅶ标的起点段,架设里程DK247+605.21~DK258+799(南京→上海),总长近11.2km,范围包括蒌蕴特大桥的昆山西桥段、高架桥、东桥段,区段内共有连续梁桥9座。(注:高架桥段小梁桥式情况不详,梁片数量暂以投标资料统计,未考虑小梁量)2、箱梁结构及主体工程量本项目箱梁采用单箱双室预应力混凝土结构,一次整体浇筑,后张法施工。32m与24m箱梁截面尺寸相同,分别重650t和520t,顶板宽11.6m,底板宽6m,梁高2.30m,梁长为32.6m与24.6m,箱梁截面形式如下图:23

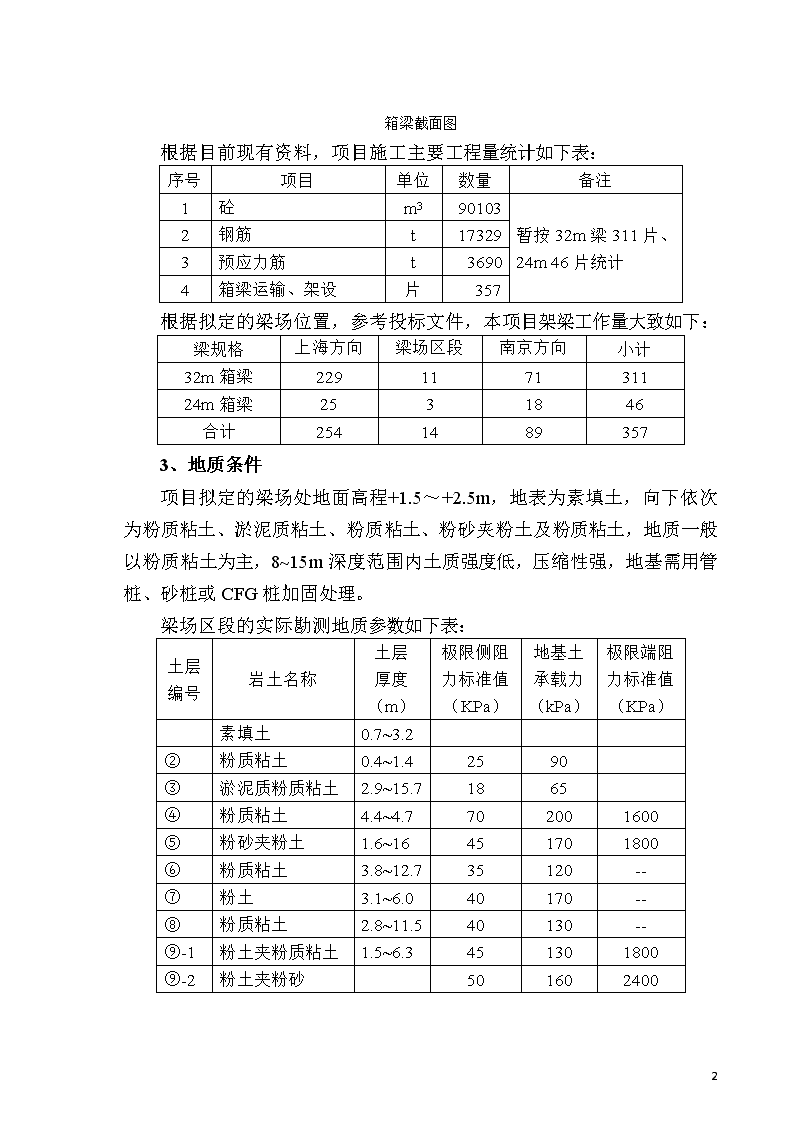

箱梁截面图根据目前现有资料,项目施工主要工程量统计如下表:序号项目单位数量备注1砼m390103暂按32m梁311片、24m46片统计2钢筋t173293预应力筋t36904箱梁运输、架设片357根据拟定的梁场位置,参考投标文件,本项目架梁工作量大致如下:梁规格上海方向梁场区段南京方向小计32m箱梁229117131124m箱梁2531846合计25414893573、地质条件项目拟定的梁场处地面高程+1.5~+2.5m,地表为素填土,向下依次为粉质粘土、淤泥质粘土、粉质粘土、粉砂夹粉土及粉质粘土,地质一般以粉质粘土为主,8~15m深度范围内土质强度低,压缩性强,地基需用管桩、砂桩或CFG桩加固处理。梁场区段的实际勘测地质参数如下表:土层编号岩土名称土层厚度(m)极限侧阻力标准值(KPa)地基土承载力(kPa)极限端阻力标准值(KPa)素填土0.7~3.2②粉质粘土0.4~1.42590③淤泥质粉质粘土2.9~15.71865④粉质粘土4.4~4.7702001600⑤粉砂夹粉土1.6~16451701800⑥粉质粘土3.8~12.735120--⑦粉土3.1~6.040170--⑧粉质粘土2.8~11.540130--⑨-1粉土夹粉质粘土1.5~6.3451301800⑨-2粉土夹粉砂50160240023

梁场区段地质剖面图(部分,位于梁场中间)4、项目工期根据招、投标文件要求,本梁场项目开工日期:2008年7月1日,完工日期为2009年12月15日,施工总工期为17.5个月。5、项目特点⑴工期紧为满足总工期要求,目前计划需在08年7月底基本完成征地工作,10月底完成梁场基础建设,09年10月份完成制梁工作,与已施工的类似梁场项目相比,本项目的梁场建设时间短、制梁速度快,各项工作计划均相当紧凑;⑵曲线段设梁场梁场选址于线路曲线段,曲线半径8000m,梁场区段曲线矢高2.7m,曲线对提梁机布置的影响需加以充分考虑;23

⑶线路连续梁多架梁区段内有9座连续梁散布于沿线,架设方向示意如下表,架梁进度与连续梁施工进度的工期协调量大;架梁方向编号连续梁孔跨上海方向575.55+125+75.55m432.5+40+32.5m348.6+80+48.6m240.6+72+40.6m141.9+64+41.9m梁场南京方向140+60+40m240+72+40m340+72+40m440+56+40m⑷既有线施工线路紧邻京沪高速铁路,一般地段两桥中心距约16m,空间受限,施工干扰多,跨线提梁机拆除难度大。23

二、梁场位置选择经初步估算,若采用移梁台车单层存梁的梁场布置方案,梁场需占用临时用地约160亩,其中制梁生产区固定面积约需110亩左右。本梁场项目架梁区段内大多为城区,梁场只能布置于近南京端的开阔地带;桥线与高速铁路并行,梁场只能布置于高速铁路背侧,可选用的场地有三处:标书及设计建议的1号场地,地方政府提议的2号、3号场地。1、1号场地根据招、投标文件,建议梁场选址于DK251+200处,位于江苏昆山市西南1km,在市中华园路、江浦路交汇处,为线路右侧的水田区域,场地属昆山市玉山镇大公村,位置处于架梁区段偏南京侧约1/3处,向南京方向架梁长度3.6km,向上海方向架梁长度约7.6km,出该梁场位置向南京方向即为跨中华园路及江浦路连续梁桥。1号场地处地貌(水田为主,有少量沟塘)场地布置的梁场如下图:1号场地(DK251+200)梁场布置方案23

梁场附近有两条高压线穿过,分别为22万伏及3.5万伏,线高分别约为52m和10m,场地东侧及南侧有8m宽的河道围绕,场地内有2个低洼地及两片林地,水田地下水位较地面低约40cm。2、2号场地2号场地在1号场地东侧约600m处,该处有交错的小虞河河道贯穿,河塘宽度10~12m,高压线横穿场地的西侧,经现场量测,河道与线路间的可利用土地面积约104亩,而布置梁场制梁台座需要的固定场地范围约为450m×150m,覆盖了小虞河主河道,若在该场地布置预制梁场,需回填一段小虞河,建场时间会延长一个月左右。场地内梁场布置示意如下图:2号场地(DK251+800)梁场布置方案3、3号场地3号场地在1号场地西侧1km处,该处处于养殖区域,水塘多,交通不便,场内有多条高压线穿过,大部分面积均为养殖塘。场地内梁场布置示意如下图:3号场地(DK250+200)梁场布置方案23

4、梁场场地选择据上分析,1号场地是比较理想的建场场地,经与地方政府协商,现已同意使用该地,但完工后需清理场地内桩基,保证不影响后续对土地的开发。三、工期计划根据总工期要求,主要工序工期进度计划如下:⑴施工准备、征地工作:08年7月1日~2008年7月31日,1个月时间;⑵梁场建设:2008年8月1日~2008年10月31日,3个月时间;⑶箱梁试制、取证:2008年11月1日~2009年1月15日,2个半月时间;⑷箱梁预制:2009年1月16日~2009年9月15日,8个月时间;⑸梁场段箱梁架设:2008年12月16日~2008年12月31日,半个月时间;⑹箱梁架设:2009年2月15日~2009年10月15日,11个月时间;⑺桥面附属施工:2009年5月16日~2009年12月10日,近7个月时间;⑻竣工验收:2009年12月11日~2009年12月15日,5天时间。为减缓制梁工期压力,拟先架设较长的上海方向区段,后架设较短的南京方向,以尽量缩短总工期中架梁后附属工程所占用的时间,详细计划见《附图09:施工进度计划横道图》。四、台座、模板配置1、制梁台座数量拟定制梁台座数量由箱梁总量、生产周期、生产时间而定,拟定时需综合考虑下部结构施工延期、材料供应、设备保障率等因素对生产时间、生产周期的影响。23

⑴箱梁预制施工周期根据已建项目的施工数据统计,采用移梁台车移梁的梁场,单个制梁台座预制箱梁的施工周期如下表:序号工作内容工作时间(h)开累时间(h)备注1台座清理44关键工序2外模安装、调整3~57~93底、腹板钢筋吊装、调整1~28~11关键工序4内模吊装、调整2~310~14关键工序5顶板钢筋吊装、调整、立端模4~614~206检查签证214~20非关键工序7混凝土浇筑6~920~29关键工序8混凝土养护3656~65关键工序,根据气温情况在30~48h间9侧模拆除3~559~70关键工序10内模拆除、预张拉867~78关键工序12混凝土养护、初张拉875~86关键工序14移梁479~90关键工序合计79~90约合3.3~3.8天上表中,关键工序指作业中占用制梁台座的工序,非关键工序指可在制梁台座作业循环周期外进行的工序,或其工作时间可不计入占用制梁台座的工序。箱梁预制主要工序施工周期示意图23

经上统计,生产一片箱梁占用制梁台座的时间为79~90小时,平均约84小时(3.5天),将每2个台座作为一组,侧模在2个台座间倒用,工序循环周期见上示意图。侧模的循环使用周期控制箱梁的预制速度,据上图,在各项目工序均能顺利及时施工的情况下,每套侧模倒用一次需用时间约为55~66个小时,考虑施工中有多种因素影响,按侧模每倒用一次72个小时计,即每套侧模3天生产1片梁,2个制梁台座的预制周期为10片/(2台座·月),每个台座月产量为5片,制梁周期为6天/片。⑵制梁台座数量计算制梁工作可分为两个阶段,第一阶段为08年11月至09年1月15日,2.5个月期间的工作为箱梁试制、工艺协调、静载试验、申领许可证等,在此期间计划完成70片梁的预制。第二阶段为09年1月16日至9月15日,考虑在8个月内箱梁按正常产量(5片/月·台座)生产,据此,梁场需制梁台座数量n为:制梁台座按8个设置,同时预留2个制梁台座位备用。2、存梁台座数量拟定⑴梁场存梁需求存梁台座数量根据不同情况下的存梁需求而定,一般分三种情况:一是预制初期阶段刚开始预制的箱梁在架设之前需存放在梁场,至09年2月15日开始架梁时,梁场计划总生产量为80片,除去提梁机在梁场段架设的15片(梁场区段14孔,外加近连续梁的32m梁1孔)外,梁场需存梁65片。二是架桥机调头阶段梁场在架桥机换向调头期间所预制的箱梁必须存放于梁场,本项目向上海方向架设完后的调头距离7.1km,预计调头时间为15天左右,如布置8个制梁台座,此期间梁场产量为20片,则梁场需较平时多存箱梁20片。架桥机下桥调头作业在预留台座位置进行,占地约60m×60m,不另占用存梁台座而影响存梁。23

一般情况下,箱梁在存梁台座上的存放期为18~20天左右即移走架设,梁场20天的制梁量为27片,考虑延滞架设情况,一般情况下梁场的存梁量约在30~35片左右。因此,梁场在架桥机调头时,需要的存梁量约为60片。三是其它不可预计的箱梁运、架环节对存梁需求的影响,比如设备故障,下部结构施工滞后等。⑵存梁台座数量确定结合上述情况,本梁场正常的存梁最大量约在60~70片间,考虑在提梁机作业范围也布置一排台座,存梁台座总数量按制梁台座的8倍设置,共布置8排合计64个存梁台座,包括制梁台座在内,最大存梁量72片。在箱梁正常架设时,64个存梁台座约占用40个,余24个台座可用于调节架设与预制进度不同步的情况,而一般架梁速度要快于制梁速度,由此推算梁场布置64个存梁台座可容许架梁进度在20个天左右的时间内波动,不会对正常制梁造成较大影响,这也是对线路的下部结构或连续梁施工进度控制提出的要求。3、台座配置8个制梁台座、64个存梁台座分为32m梁及24m梁两种,另加2排备用台座,梁场内共90个台座,具体配置如下表:台座规格制梁台座数量存梁台座数量双线32m梁648双线32m梁+24m梁216备用台座216合计1080梁场预制梁台座均采用纵列式布置,即制梁台座、存梁台座均平行于桥轴线。制梁台座布置10个,顺桥向单排“一”字排列,每两个台座一组,组之间设行车道,每组间台座的间距12m,组内两台座间距10m,制梁台座侧边间隔设置钢筋、模板胎模。23

台座布置示意图梁场制梁、存梁区照片存梁台座与制梁台座按8:1的比例设置,每个制梁台座对应8个存梁台座,32m、24m合用存梁台座与制梁台座对应。存梁区相邻梁间距为0.8m,在提梁区按存放一排梁考虑。备用制梁、存梁台座基础与一般台座基础同时施工,上部结构则根据需要确定施工时间。存梁台座中安排一个台座为静载试验台座,用于箱梁静载试验。4、模板配置箱梁除挡碴墙外一次浇筑成型,箱梁模板均为钢模,采用整体式外侧模、液压式内模,由有资质的厂家制造,8个制梁台座的模板配置如下表:模板分类模板数量备注底模32m梁使用632m梁、24m梁共用2侧模32m梁使用32台座倒用32m梁、24m梁共用1内模32m梁使用32台座倒用32m梁、24m梁共用123

端模32m梁使用42台座倒用24m梁使用1备用台座底模32m梁使用2备用台座侧模32m梁使用12台座倒用备用台座内模32m梁使用12台座倒用备用台座端模32m梁使用12台座倒用备用台座模板根据需要提前安排加工。5、养护措施根据计划安排,梁场将在气温较低的冬季投入生产,箱梁砼考虑蒸汽养护措施,即箱梁浇筑之后采取移动养护棚蒸汽养护,初张移梁后自然养生。蒸养拟采用1台DZL4-1.25-AⅡ新型螺纹烟管锅炉,额定蒸发量4t/h,工作压力1.25Mpa,其工作流程为:烘炉→煮炉→升火→供汽→正常运行。蒸养管道的主管道采用φ60mm钢管,支管道采用φ42mm钢管,蒸发管采用φ15mm钢管,供汽量和蒸发量平稳通过内杆式楔型阀调节。箱梁进行蒸汽养护时直接采用蒸养罩覆盖严实,蒸养罩采用密封性高、隔热好、安拆方便的专用双层屏蔽罩。蒸养时通过操作严格控制升、降温梯度、恒温时间和拆模温度。五、主要设备配备1、制梁、移梁、架梁设备⑴40t龙门吊机梁场设4台40t龙门吊机,作为箱梁预制时的提升设备,主要负责模板、钢筋的整体吊装以及其他小型设备和材料的调转,40t门吊的主要技术性能参数如下:型号规格DCS40t-40m/20m起重量(t)40/10(大/小钩)23

起升高度/跨度(m)20/40最大轮压(kN)188/118(大/小车)整机功率(kW)43.3走行速度(m/min)8.46整机重量(t)60⑵300t移梁台车箱梁采用横移法移运,梁场共配置移梁台车3套。主要性能参数如下:型号规格900t运梁台车顶推方式夹轨器夹紧钢轨前行最大轮压(kN)300顶推速度(m/min)1⑶500t提梁机箱梁提升采用500t提梁机跨线提梁上桥,配置1套共2台,主要技术性能参数如下:型号规格JQ900型起重量(t)500起升高度/跨度(m)27/32最大轮压(kN)690/700(大/小车)整机功率(kW)160走行速度(m/min)0~10整机重量(t)306拟投入本项目的移梁台车、提梁机、运梁机及架桥机23

⑷MBEC900型轮胎式运梁台车桥上运梁台车采用德国研制的MBEC900型轮胎式运梁台车,主要技术性能参数如下:型号规格MBEC900型轮胎式额定载重量(t)900适应坡度纵坡≤3%,横坡≤4%轮胎数量(个)68整机功率(kW)2×381走行速度(km/h)重载0~5,空载0~14自重(t)200长×宽×高(m)44.8×5.74×2.75⑸JQ900型下导梁架桥机箱梁架设采用JQ900型下导梁架桥机,本机型适用于时速200~350km/h铁路客运专线32m跨、24m跨双线整孔预应力箱形混凝土梁的运架施工,满足标准桥跨架设、首末孔桥跨架设、曲线桥跨架设、变跨度桥跨架设、简支变连续桥跨架设和调头架设等工况的施工。通过运梁台车驮运架梁机、下导梁可跨越既有桥梁,实现转场架设。本梁场拟配置1台架桥机,主要技术性能参数如下:型号规格JQ900型备注适应线路曲线半径(m)≥3000架梁理论作业时间(小时/片)2~3不含运梁时间架梁方式单跨简支,定点提梁,微调就位走行方式台车整体驮运整机配电功率(kW)300不含轮胎运梁车用电走行速度(m/min)3整机重量(t)468不含轮胎运梁车重长×宽×高(m)53.2×16.2×122、砼施工设备配备梁场制梁产量为40片/月,一般集中浇筑时日产量约为2片/天,砼量约为600m323

,按要求每片梁需在6~8小时内浇筑完成,因此,要求砼工厂的生产能力为不小于60~80m3/h。砼工厂考虑设2座120m3/h拌合楼供应砼,8辆8m3砼搅拌车运送,3台地泵、1台汽车泵泵送。六、总体施工方案及工艺流程1、总体施工方案Ⅷ标玉山梁场项目采用梁场内高台位法制梁,滑道法300t移梁台车移梁,存梁台座单层存梁,跨线500t提梁机提梁上桥,桥上900t轮式运梁车运梁,900t下导梁式架桥机架梁施工方案。架梁方向为先自梁场向上海方向,架桥机梁场调头后再向南京方向架设,桥面防水层考虑预浇一部分,桥上湿接,挡碴墙架梁后浇筑。预制梁场布置于城际铁路昆山玉山镇大公村区段的线路右侧,梁场中心里程DK251+165,占地168.6亩,需征用临时用地约151亩以上,其中制、存梁区126.8亩。梁场内设置生产区、办公生活区,生产区包括制梁区、移梁存梁区、提梁区、砼工厂、钢结构车间、料场、设备存放场。制梁区布置10个制梁台座(32m制梁台座8个,32m、24m共用制梁台座2个),80个存梁台座(32m存梁台座64个,32m、24m共用存梁台座16个),其中,32m箱梁的2个制梁台座及16个存梁台座为备用台座,梁场建设时暂施工地面以下的基础,上部结构视需要适时增加。制梁区台座“一”字形布置,总长约450m,台座的另一侧设钢筋胎模及内模拼装台座,4台40m跨度的40t门吊跨台座顺桥向布置,用于制梁吊装作业。存梁台座与制梁台座对应成排设置,存梁间距0.8m,移梁采用300t移梁台车3套(4台一套),轨道式液压动力移梁,横移轨道布于存梁台座的内侧,共12组,轨道连通制梁区、存梁区及提梁区。除备用台座外,8个制梁台座配底模8套,侧模、内模各4套,端模5套,其中32m、24m共用底模2套,共用内模、侧模各1套,备用台座起用后模板另配。侧模为整体模板,在两台座间轨道式滑移倒用,内模为液压式,轨道法滑移拆除,制梁考虑蒸汽养护措施。制梁台座采用φ423

00管桩加水泥搅拌桩,存梁台座、移梁轨道及提梁机轨道均采用φ400、φ500管桩基础,40t门吊轨道采用φ400粉喷桩。梁场内砼工厂占地14475m2,设2座120m3/h拌合楼,砼泵送入模,生产、办公及生活区共设3台500kVA变压器供电,生产用水取自水塘(需经化验合格),生活用水用自来水,场地内地坪硬化。2、工艺流程⑴项目总工艺流程项目施工总工艺流程如下:40t门吊安装梁场段箱梁架设箱梁预制箱梁试制梁场基础建设施工准备静载试验,许可证申办900t架桥机安装500t提梁机安装架桥机梁场调头上海方向箱梁架设桥面附属施工南京方向箱梁架设交工验收⑵箱梁预制工艺流程台座清理→侧模安装→底、腹板钢筋安装→端、内模安装→顶板钢筋安装→砼浇筑→养护→拆模→预张拉→养护、初张拉→移梁。23

⑶箱梁架设工艺流程提梁机提梁上桥→运梁台车运梁至孔位→(架桥机下导梁就位)架桥机提梁→运梁台车退出→下导梁前移就位→(安装支座)落梁→架桥机前移,架设下一孔。⑷附属工程施工工艺流程附属工程中的挡碴墙、防水层等工序是架梁的紧后工序,制约着制、架梁的有效工期,桥面系排水管、电缆槽、防护墙、人行遮板、防护墙外侧防水层工程紧跟架梁进行流水作业,架桥机架完区段内一个方向的箱梁后,开始施工防护墙内侧的防水层、保护层。铺轨完成后开始安装声屏障,四电铺设电缆后安装电缆槽盖板。附属工程施工顺序:架梁→防护墙→遮板安装→挡碴墙施工→盖板安装→防水层、保护层施工。七、梁场平面布置制梁场跨线路,以线路右侧为主布置,长454m,宽254m,总占地面积168.6亩。根据不同功能,本梁场可划分为生活办公区、混凝土生产区、制梁区、存梁区、移梁区及提梁区共六大区域。梁场平面布置图23

1、生产区制梁区占地面积126.8亩,共布置10个制梁台座,80个存梁台座,其中2个制梁台座及16个存梁台座为备用,制梁台座在2个独立制梁区域内沿梁场纵向对应布置。由于需在冬季制梁,因此在台座布置时考虑设置箱梁蒸汽养护系统。2、办公生活区办公、生活区亦就近设置,根据地形情况分设于生产区的东侧及南侧,总占地约9.9亩,满足约60人办公、680人生活的需要。办公区设会议室及活动场所,房屋一般为双层活动板房结构。3、砼工厂砼工厂尽量靠近箱梁生产区,拟布置于场地的南侧,占地面积14475m2(21.7亩),设2×120m3/h拌合楼,配备电子自动计量系统,料场分区存放,已检区设雨棚防护,砼工厂产量按100m3/h计划,试验室设于紧邻砼工厂的东侧,设施满足于申请制梁许可证的要求。砂石料场地面采用20cm厚C20混凝土进行硬化处理,砖砌墙体分隔,对砂石料进行分类存放并设防护棚。4、给排水系统预制梁场用水采用自来水,供水管路从昆山市供水管道接入,横穿梁场进入供水主管道,再通过供水支管供应给各施工用水点。预制场内及梁场外侧布置排水沟和废水处理池,存梁区排水系统以制梁台座中心线为界,南北两侧各设置一个排水出口。箱梁生产区、提升区顺桥向修筑一条主排水沟,并与两端排水出口连接,以保证梁场内无积水不影响场内施工。混凝土生产区在场内设置两条排水暗渠,地面预留0.5%排水坡。5、用电配置梁场内共设3台变压器,其中办公、生活区布置一台500kVA变压器,制、存梁生产区与砼工厂合用两台500kVA变压器,同时配置223

00KW发电机2台作为备用电源。生产用水采用自来水或检验合格的河水,生活用水采用自来水,电力、给排水等管线均地下埋设。6、场内道路梁场内的施工道路的修建,本着便于运输、装卸,避免第二次搬运的原则,根据施工工序要求进行布置,并与进场施工便道相连。施工道路考虑有大型机械通过,因此梁场内顺桥向布置一条宽度为15m的施工主干道,横桥向修筑宽度为6m的施工道路至存梁台座,并与主干道连通。路面先铺设10cm厚碎石垫层,然后浇筑20cm厚C20混凝土。梁场布置方案详见:1、《附图01:梁场总平面布置图(一)》;2、《附图01:梁场总平面布置图(二)》;3、《附图01:梁场总平面布置图(三)》;4、《附图02:梁场总立面布置图》。八、主要构件的基础方案梁场内构件基础主要有:制、存梁台座基础及40t龙门吊机、移梁台车、提梁机基础。基础结构以管桩为主,龙门吊机基础采用粉喷桩基础。1、制梁台座基础方案根据设计要求,为保证箱梁四个支点不平整度不大于2mm,减少箱梁预制过程中台座的不均匀沉降,制梁台座端部基础采用8根PHCφ400-90型预应力混凝土管桩结构、其余基础每隔6.4m设置1排(3根)PHCφ400-95预应力混凝土管桩、上部结构采用钢筋混凝土条形基础纵梁。条形基础顶面设预埋钢板,与底模联接。台座纵梁向两侧各设置两条轨道作为侧模纵移轨道。台座端头距箱梁端部1.6m处预留横移台车空间,在箱梁预制时,安装可拆装式底模活动块,待箱梁初张拉后,推入移梁23

台车至箱梁底部,顶起箱梁,将箱梁横移出预制台座。管桩插打、台座施工2、移梁轨道、存梁台座基础方案移梁轨道与存梁台座采用共用基础方案,有存梁台座位置布置3排共6根φ400-90管桩,只有移梁轨道位置布置单排φ500-125管桩,上部结构采用钢筋混凝土条形基础纵梁,存梁台座的各支墩上设500×500×70mm橡胶板式支座。3、提梁机基础方案为便于箱梁的架设,根据箱梁的结构特征和桥式布置,同时考虑吊机能够提升箱梁并行走,提梁吊机轨道采用钢筋混凝土连续梁的结构形式,轨道基础采用2排φ500-125预应力混凝土管桩,纵向间距约为4~5m。4、门吊基础方案根据吊机轨道处地质条件,基础需加强,拟采用采用φ400粉喷桩基础,桩长15m,桩顶设钢筋混凝土条形基础作为龙门吊机的走道。台座、轨道基础方案详见:1、《附图03:32m箱梁制梁台座布置图》;2、《附图04:32m、24m箱梁共用制梁台座布置图》;3、《附图05:32m、24m箱梁存梁台座布置图》;4、《附图06:横移轨道基础构造图》;5、《附图07:提梁机轨道基础构造图》。23

九、预制梁场项目施工组织、施工工艺及保证措施1、施工组织2、箱梁施工工艺3、安全保证措施4、质量保证措施5、工期保证措施6、环境保护措施(以上条目的内容暂略,将在后续《施工组织设计》中详细编制)十、项目实施中可能存在的问题、应对措施1、梁场桩基拔除问题及应对措施地方政府要求梁场布置不能影响后续的开发,作为征地条件,要求将打入的桩拔除,我部目前采取的措施如下:⑴上报地方拔桩方案,获得征地方案为具有成熟施工经验的“全套管双流高压喷气射水振动沉管清孔法”拔桩工艺,施工工艺流程为:确定桩位→套管就位→高压射水、喷气清孔→振动沉管→吊拔管桩→回填桩孔→振管实土→振动拔管→桩孔堆高预压→场地清理。拔桩工作耗时、投入大,目前未了解到用于实施的更好的拔桩方法。拔桩现场照片管桩拔除方案详见:《附图11:PHC管桩拔除方案图》。23

⑵优化布置方案,减少桩处理量为达到上述目的,在目前方案的基础上,我们正在做如下工作:①研究箱梁采用滑移方式,从而使移梁轨道与存梁台座的中心重合,达到共用桩基,减少用桩量的可行性;制梁台座基础砂桩方案及移存梁台座共用基础方案②在制梁台座基础中,研究以砂桩代替管桩的可行性。2、高架桥小梁情况通过设计院我们了解到,在总长度1461m的昆山高架桥段有小梁桥式结构,但具体方案还在研究中,有如下与项目相关的问题需考虑:⑴投标书中无小梁项目,小梁是否由我部施工?若是,其制、运、架方案与目前梁场布置方案关系如何处理?⑵架桥机能否过小梁?将影响总体方案。小梁示意图(4片)针对上述不确定性,拟加强与设计院的沟通,尽早了解结构情况,并23

将架桥机作业的荷载情况反馈给设计院,决定架桥机能否过小梁及解决办法。3、提梁、架梁设备改制问题目前项目的提、运、架设备拟使用温福宁德桥的现有设备,可能存在如下问题需加以解决:⑴提梁机下通过架桥机的高度不够,需改制加高;提梁机高度参数(最小净高27.6m)架桥机需由提梁机在梁场段的桥面上拼装,拼装后的架桥机需能自提梁机下通过,城际铁路在梁场段设计轨顶标高+16.4m,地面标高+2.1m,架桥机结构最高为13.6m,则要求提梁机的最小净高为27.6m,而宁德桥架梁用架桥机净高度为24.2m,架桥机高度需改制增高。⑵项目梁高为2.3m,宁德桥梁高为3m,架桥机结构可能需改造。4、工期协调问题按目前的工期计划,要求自09年2月15日即开始架梁,架梁方向为先上海后南京,而在中铁二局的投标文件中,则计划09年4月1日开始架梁,方向为先南京后上海,沿线连续梁较多,对下部结构施工提出较高要求,计划工期的可行性需深入协调,此直接关系到台座数量的拟定。23'

您可能关注的文档

- 沈阳曼哈顿国际庄园项目策划报告.doc

- 沈阳月星国际城B2区施工计划书.doc

- 沈阳机械装备博览中心项目创优检查方案.doc

- 沈阳绿地废旧电池回收处理有限责任公司创业计划书.docx

- 沈阳融文天地项目策划方案.doc

- 沐浴阳光太阳能供热水系统方案计划书.doc

- 沙宣洗发露促销方案.doc

- 沙棘产品创业计划书.doc

- 沥青拌合站应用液化天燃气(LNG)项目商业计划书.doc

- 沪青平立交跨电气化铁路拆除方案.doc

- 河北传媒中心屋面工程施工方案.doc

- 河北省邯郸武安市绣艺有限责任公司商业计划书.doc

- 河南DIY庄园创业计划书.doc

- 河南师范大学首届社工文化节活动计划书.docx

- 河南特色豫乡烩面馆创业计划书.doc

- 河南省赛中餐宴会主题设计赛项规程.doc

- 河南花木博士服务公司创业计划书.doc

- 河南警察学院治安系四中队社会实践方案.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明