- 612.87 KB

- 2022-04-22 13:44:41 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn高压缩比天然气发动机爆震模拟及燃烧室#优化1,21,21,2**陈征,肖乃松,刘敬平5(1.汽车车身先进设计制造国家重点实验室,湖南长沙,410082;2.湖南大学机械与运载工程学院能源与动力工程系,湖南长沙,410082)摘要:本文利用CFD仿真计算软件FIRE,建立天然气发动机燃烧系统的三维仿真模型来研究高压缩比天然气发动机的燃烧过程及排放性能,对天然气发动机发生爆震的工况进行了模10拟,引入了对爆震工况进行评价的参量─爆震反应速率,可用于判断发生爆震的区域及强度;研究了三种形状燃烧室在爆震工况的燃烧过程,发现高压缩比天然气发动机用敞口燃烧室时挤气面积较小,挤流强度较弱,缸内湍动能较低,燃烧速度慢,降低了缸内最高爆发压力和压力升高率,推迟爆震出现时刻并降低爆震强度,同时天然气发动机的主要污染物NOx排放有所下降。15关键词:天然气发动机,高压缩比,爆震,模拟,燃烧系统优化中图分类号:TK421.2Simulationofknockandcombustionchamberoptimizationinhighcomprssionrationaturalgasengine1,21,21,220ChenZheng,XiaoNaisong,LiuJingping(1.StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha,410082,China;2.CollegeofMechanicalandVehicleEngineering,HunanUniversity,Changsha,410082,China)Abstract:ThisarticleusestheCFDsimulationsoftwareFIRE,establishedthe3Dsimulationmodelof25thenaturegasenginecombustionsystemtostudythecombustionprocessandemissionperformanceofnaturegasengineandintroducingtheconceptofknockevaluateparameters–knockreactionrate,whichcanbeusedtojudgetheknockoccurareaandintensity.Thecombustionprocessofthreekindsofcombustionchambersunderknockconditionwasstudied,researchshowthatthewidemouthcombustionchamberhassmallsquisharea,andthesquishstrengthisweak,whichleadtheturbulent30kineticenergyincylinderweaker.Besidesthecombustionspeed,themaximumexplosionpressureandtherateofpressurerisearereduced,thetimeofknockisdelayed,andtheknockstrengthisreduced,atthesametime,theNOxemissionsofthemainpollutantsofnaturalgasengineshavedeclined.Keywords:naturalgasengine,highcompressionratio,knock,simulation,combustionchamberoptimization350引言能源与环保一直是世界环境与发展问题的焦点,能源危机和遍布全球的环境污染使得低排放和高效率的内燃机成为主要的研究热点。天然气因其储量丰富,开采成本低廉,完全燃[1-2]烧之后的产物为CO2与水,是一种理想的清洁能源。然而由于天然气本身的理化性质,[3]40使其作为车用燃料时存在一定的缺陷。天然气的热值低于柴油和汽油,单位质量CH4充分燃烧时消耗的空气量多于柴油和汽油,使得相同排量的天然气发动机做功能力低于传统燃油[4-6]车。一些研究者通过研究压缩比对天然气发动机性能影响发现,提高压缩比可以提高发基金项目:国家自然科学基金(51006032)作者简介:陈征(1978-),男,博导,高效低排放发动机燃烧和代用燃料燃烧通信联系人:肖乃松(1993),男,硕士,高效低排放发动机燃烧和代用燃料燃烧.E-mail:xiaonaisong@126.com-1-

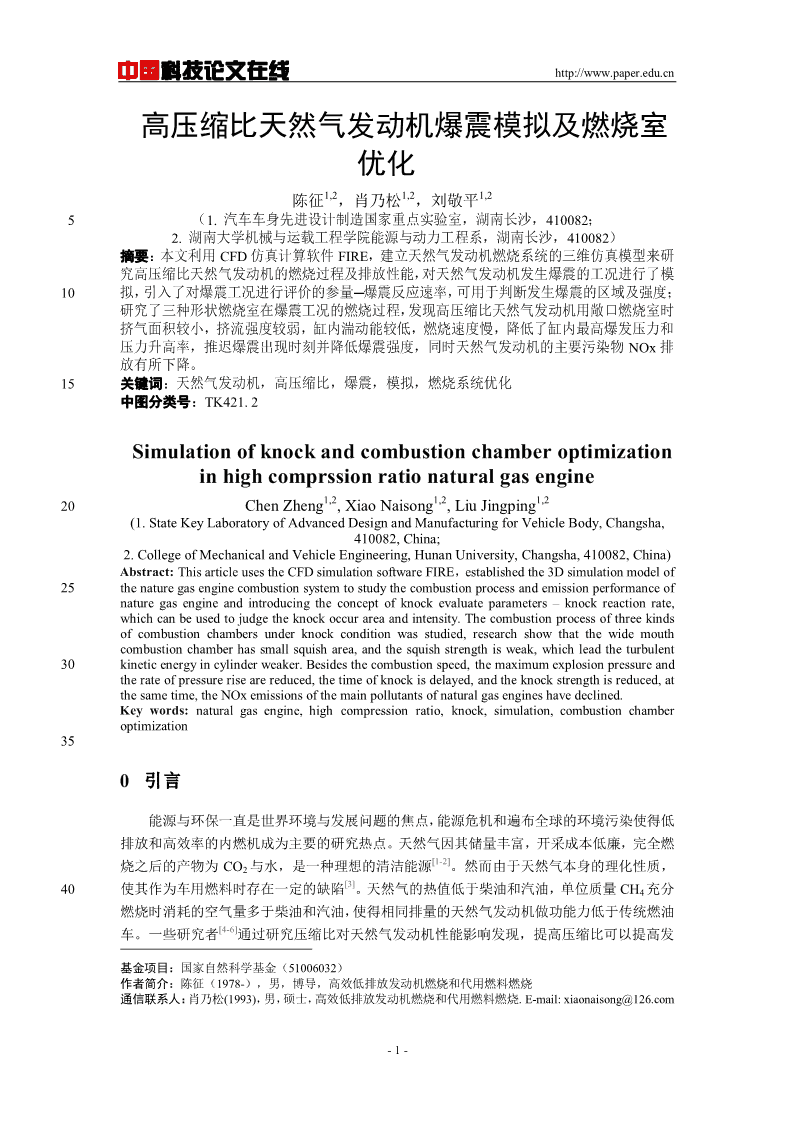

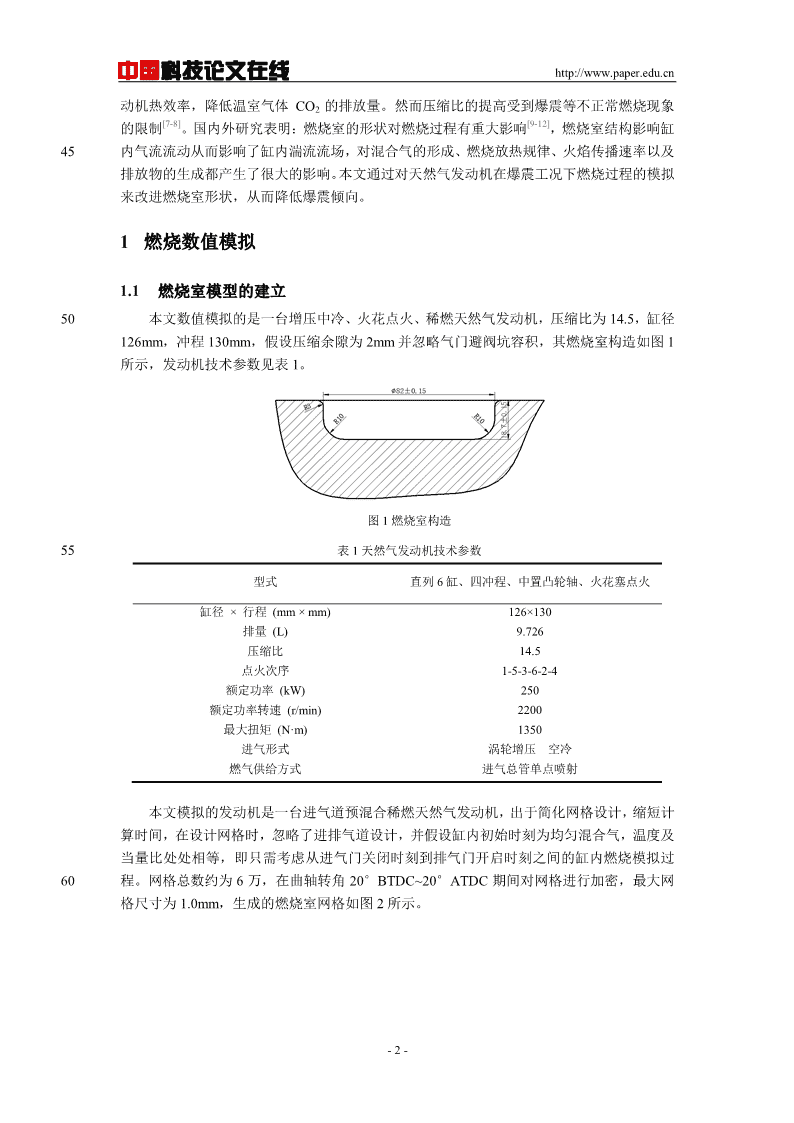

中国科技论文在线http://www.paper.edu.cn动机热效率,降低温室气体CO2的排放量。然而压缩比的提高受到爆震等不正常燃烧现象[7-8][9-12]的限制。国内外研究表明:燃烧室的形状对燃烧过程有重大影响,燃烧室结构影响缸45内气流流动从而影响了缸内湍流流场,对混合气的形成、燃烧放热规律、火焰传播速率以及排放物的生成都产生了很大的影响。本文通过对天然气发动机在爆震工况下燃烧过程的模拟来改进燃烧室形状,从而降低爆震倾向。1燃烧数值模拟1.1燃烧室模型的建立50本文数值模拟的是一台增压中冷、火花点火、稀燃天然气发动机,压缩比为14.5,缸径126mm,冲程130mm,假设压缩余隙为2mm并忽略气门避阀坑容积,其燃烧室构造如图1所示,发动机技术参数见表1。图1燃烧室构造55表1天然气发动机技术参数型式直列6缸、四冲程、中置凸轮轴、火花塞点火缸径×行程(mm×mm)126×130排量(L)9.726压缩比14.5点火次序1-5-3-6-2-4额定功率(kW)250额定功率转速(r/min)2200最大扭矩(N·m)1350进气形式涡轮增压空冷燃气供给方式进气总管单点喷射本文模拟的发动机是一台进气道预混合稀燃天然气发动机,出于简化网格设计,缩短计算时间,在设计网格时,忽略了进排气道设计,并假设缸内初始时刻为均匀混合气,温度及当量比处处相等,即只需考虑从进气门关闭时刻到排气门开启时刻之间的缸内燃烧模拟过60程。网格总数约为6万,在曲轴转角20°BTDC~20°ATDC期间对网格进行加密,最大网格尺寸为1.0mm,生成的燃烧室网格如图2所示。-2-

中国科技论文在线http://www.paper.edu.cn图2燃烧室下止点网格1.2计算模型及边界条件65表2为模拟计算时采用的计算模型。初始时刻进气总管压力1.52Bar,混合气的温度为350K,发动机转速1800r/min,点火时刻27°CABTDC,过量空气系数1.22,根据经验,设活塞表面温度为577K,气缸盖壁温为545K,气缸套壁温为401K。表2模拟计算采用的模型物理化学模型来源湍流模型k−ε燃烧模型ECFM自燃模型ShellNOx排放模型ExtendedZeldovichMechanism算法SIMPLE701.3模型验证如图3所示,仿真与实验的缸内压力在点火之前和膨胀做功后期吻合度较高,在上止点附近有微量差距。试验最高压力为97bar,出现在9.5°CAATDC,模拟计算的最高压力为99bar,出现在10°CAATDC,其误差不大于2%,计算与实验结果吻合良好,验证了模型选取的合理性,为后续对天然气发动机在爆震工况的模拟提供了依据。10080实验仿真6040缸内压力/bar20024027030033036039042045048075曲轴转角/°CA图3仿真与试验缸内压力对比-3-

中国科技论文在线http://www.paper.edu.cn2爆震工况的模拟图4为进行高压缩比天然气发动机试验时所用活塞顶燃烧受损部位图,如图所示在活塞顶部边缘和气缸壁接触面部分发生烧伤,这主要是由于爆震引起的损伤。爆震工况为:发动80机转速1800r/min,节气门开度60%,点火时刻38°CABTDC。图4试验用活塞顶燃烧受损部位2.1爆震工况燃烧二维结果从图5(a)可以发现,该工况最高爆发压力出现在8°CAATDC时刻,最高爆发压力85为118bar;从图5(b)可以看出该工况的最大压力升高率有两次峰值,第一次峰值为5.1bar/°CA,出现在2°CABTDC时刻,第二次出现在上止点后2°CA压力升高率为4.8bar/°CA;从图5(c)可以看出该工况的放热速率也有两个峰值,第一次出现在2°CABTDC时刻,第二次出现在2°CAATDC时刻。不难发现,该工况在2°CAATDC时缸内放热率突然增大,表明缸内出现了不正常燃烧现象,缸内末端部分混合气在火焰前锋到达之前自燃了,导90致了放热率瞬间升高,压力升高率随之升高,出现了第二个峰值。6120-14100爆震工况80爆震工况2600缸内压力/bar40压力升高率/bar·°CA-2200-4270300330360390420450270300330360390420450曲轴转角/°CA曲轴转角/°CA(a)缸内压力与曲轴转角的关系(b)压力升高率与曲轴转角的关系250──爆震工况200-1150100放热率/J·°CA500320330340350360370380390曲轴转角/°CA(c)放热率与曲轴转角的关系95图5爆震工况缸内燃烧二维数据-4-

中国科技论文在线http://www.paper.edu.cn2.2爆震工况燃烧三维结果及爆震的评价图6为爆震工况缸内三维燃烧过程,本文用CH4质量分数、缸内燃烧温度和爆震反应速率切片图来反映缸内燃烧情况。其中爆震反应速率是相关火焰燃烧模型在考虑末端缸内混合气自燃后输出的一个虚拟参量,可对缸内爆震情况可视化。下面将对缸内爆震燃烧过程进100行研究。如图所示在30°CABTDC时刻,火花塞跳火之后火焰从燃烧室中心开始向四周传播,火焰到达的区域,CH4的质量分数开始减少,温度开始上升,此时缸内爆震反应速率为0;在2.0°CAATDC时刻,可以看出活塞顶部边缘区域CH4质量分数低于周围,温度略高于周围气体,此时火焰前锋尚未传播到该区域,说明了末端混合气在火焰前锋到达之前出现了105自燃,同时从爆震反应速率切片图可以更清楚的看出,在CH4质量分数切片出现自燃的位置上爆震反应速率从0变为了262;在3°CAATDC时刻,可以清楚看出活塞顶部边缘的区域CH4出现大面积的消耗,多个区域发生自燃,进一步促进温度的升高,同时在爆震反应速率切片中可以看出爆震区域变大。这是因为末端混合气的自燃会向周围气体放热,导致周围气体温度升高也开始发生自燃,爆震区域向燃烧室中心线方向扩散,同时最开始发生自110燃的区域由于CH4的大量消耗,其爆震反应速率开始下降。可以看出末端混合气在活塞顶部边缘开始自燃,自燃火焰前锋向燃烧室中心线方向传播,同时火花塞跳火之后形成的火焰前锋由燃烧室中心线方向向发生自燃的区域传播。随着活塞的下行,两个火焰锋面相遇,此时余隙容积处的CH4被大量消耗,爆震反应速率降低,在18°CAATDC时刻缸内CH4几乎消耗完毕,同时爆震反应速率大幅降低到1.8。爆震反应速率CH4质量百分比缸内燃烧温度/K(Knockreactionratio)30°CABTDC2.0°CAATDC3°CAATDC18°CAATDC115图6爆震工况缸内三维燃烧过程通过图6可以发现,发生爆震期间通过爆震反应速率反映出的爆震的强度及区域和通过CH4质量分数与缸内混合气温度反映出的爆震区域及强度非常吻合,因此爆震反应速率可以用来反映在发生爆震期间爆震发生的区域及强度。-5-

中国科技论文在线http://www.paper.edu.cn3燃烧室形状对爆震的影响120为了研究燃烧室形状对缸内气体流动和天然气燃烧特性的影响,本文设计了两种燃烧室分别为缩口燃烧室(a形燃烧室)和敞口燃烧室(b形燃烧室),保证与原机直口燃烧室(c形燃烧室)具有相同的压缩比。3种燃烧室外形如图7所示。(a)a形燃烧室(b)b形燃烧室125(c)c形燃烧室图7三种燃烧室外形3.1三种燃烧室缸内速度场与湍动能场图8、9为30°CABTDC时刻三种燃烧室内部的速度场与湍动能场。火花塞跳火后缸130内开始燃烧,火焰前锋从火花塞附近开始向四周传播,此时缸内活塞顶面上和火焰前锋面上流体流速较高。随着活塞向上运动,活塞顶面之上的气体在挤压作用下流入燃烧室内形成挤流,导致缸内湍动能逐渐增加。其中缩口a形燃烧室的挤流面积最大,其挤流作用最强,在缩口处气体流速明显大于b、c形燃烧室,使得缩口处湍动能大于b、c形燃烧室在相同位置的湍动能。b形燃烧室的挤流面积最小,其挤流强度最弱,燃烧室内湍动能最小。与天津[12]135大学的焦景运研究结果一致。a形燃烧室b形燃烧室c形燃烧室图830°CABTDC三种燃烧室湍动能与速度场140a形燃烧室b形燃烧室c形燃烧室图930°CABTDC三种燃烧室湍动能与速度场3.2不同形状燃烧室燃烧二维结果由图10可知,在压缩冲程前期三种燃烧室的缸内压力升高曲线比较吻合,在10°CABTDC时刻,三种燃烧室的缸内压力曲线已经有明显差距。此后,a形燃烧室压力升高最快,145b形燃烧室压力升高速度最慢,a形燃烧室在5°CAATDC处达到最高爆发压力122bar,b形燃烧室在7.5°CAATDC处达到最高爆发压力114bar,c形燃烧室在6°CAATDC处达到最高爆发压力118bar。-6-

中国科技论文在线http://www.paper.edu.cn1408120-161004a形燃烧室a形燃烧室b形燃烧室80b形燃烧室c形燃烧室2c形燃烧室600缸内压力/bar40-2压力升高率/bar·°CA20-40-6320330340350360370380390400410420270300330360390420450曲轴转角/°CA曲轴转角/°CA图10三种燃烧室的缸内压力图11三种燃烧室的压力升高率150图11为三种形状燃烧室的压力升高率,可以看出三种燃烧室的压力升高率均出现了两个峰值,a形燃烧室在上止点处压力升高率达到了第二个峰值为7bar/°CA,b形燃烧室在上止点后5°CA处达到了第二个峰值为2.3bar/°CA,c形燃烧室在上止点后2°CA处达到了第二个峰值为4.8bar/°CA。其中a形燃烧室的第二个峰值出现的时刻最早,且峰值最大,b形燃烧室的第二个峰值出现的时刻最晚,且峰值最小。其中a形燃烧室的最高压力升高率[38]155达到了7bar/°CA,b形燃烧室为4.6bar/°CA,c形燃烧室为5.1bar/°CA。剧资料显示天然气发动机压力升高率在()dpdϕ=°24barCAbarCA°之间为理想工作状况。max图12为三种形状燃烧室的放热曲线,可以看出a形燃烧室放热时刻较早,放热速率较快,b形燃烧室最慢,且三种形状燃烧室的放热曲线都在达到最高放热率之后出现了第二个峰值,a形燃烧室在上止点出现了第二个放热峰值为280J/°CA,b形燃烧室在上止点后5°160CA出现了第二个放热峰值为146J/°CA,c形燃烧室在上止点后2.0°CA出现了第二个放热峰值为232J/°CA。三种燃烧室的最高发热率分别为280J/°CA、210J/°CA和232J/°CA。三种形状的燃烧室虽都出现了二次放热峰值的现象,但a形燃烧室出现二次放热峰值的时刻最早,且放热率最大;c形燃烧室出现二次放热的时刻晚于a形燃烧室早于b形燃烧室,放热率小于a形燃烧室大于b形燃烧室。此外,a形燃烧室在上止点附近参与燃烧的燃料较多,165在活塞下行过程中燃烧放热量较少,使得a形燃烧室在做功冲程中做功能力较低。300a形燃烧室250b形燃烧室-1c形燃烧室200150放热率/J·°CA100500320330340350360370380390曲轴转角/°CA图12三种燃烧室的缸内放热率通过对图10~12的分析可知,a形燃烧室在上止点处出现了第二次放热且放热率非常高,说明该时刻a形燃烧室内出现了不正常燃烧现象,导致了压力升高率非常大,燃烧最为粗暴;170b形燃烧室在上止点后5°CA出现了不正常燃烧现象,c形燃烧室在上止点后2°CA出现了不正常燃烧现象,其燃烧粗暴程度低于a形燃烧室高于b形燃烧室。三种燃烧室中a形燃烧室较易发生爆震,爆震倾向最大,b形燃烧爆震倾向最小。为进一步对比三种燃烧室的缸内燃烧情况,下面对三种形状燃烧室的缸内三维结果进行分析。-7-

中国科技论文在线http://www.paper.edu.cn3.3不同形状燃烧室燃烧三维结果175图13为三种燃烧室缸内爆震反应速率与曲轴转角的关系。可以看出在上止点时刻a形燃烧室在试验中容易发生爆震的区域(活塞顶部边缘)发生了大面积的爆震反应,最高爆震反应速率为254,此时b和c形燃烧室缸内爆震反应速率为0,没有发生爆震。随着活塞的下行,在2°CAATDC时刻,a形燃烧室的爆震区域从活塞顶部边缘开始向燃烧室中心线方向传播,爆震区域进一步扩展到燃烧室缩口处,但爆震强度有所降低,最大180爆震反应速率降为96;b形燃烧室缸内爆震反应速率依然为0;c形燃烧室在易发生爆震的区域出现了小面积的爆震反应速率,区域较小,但最高爆震反应速率为264。随着活塞的下行,在5°CAATDC时刻,a形燃烧室的爆震区域开始变小,往活塞顶边缘收缩,最大爆震反应速率降为47;b形燃烧室在易发生爆震区域开始出现爆震,最大爆震反应速率为266;c形燃烧室爆震区域从活塞顶部边缘扩展到燃烧室壁面,最大爆震反应速185率约为70.8。此后在18°CAATDC时刻,a形燃烧室爆震反应结束,b、c形燃烧室爆震区域仅剩活塞顶边缘区域,b、c形燃烧室最大爆震反应速率分别为7.0和1.88。a形燃烧室b形燃烧室c形燃烧室0°CAATDC2°CAATDC5°CAATDC18°CAATDC图13三种燃烧室缸内爆震反应速率与曲轴转角的关系通过对三种燃烧室缸内爆震反应速率分析发现:三种形状的燃烧室都率先在活塞顶部边190缘发生爆震,与试验中易发生爆震的区域相吻合,这是因为该区域的混合气不仅受到火焰前锋的热辐射,还受到高温气缸壁的热传递,使得该区域爆震倾向较大;活塞顶边缘处发生爆震后,引起了周围气体的自燃,拓展了爆震反应区域;随着火焰前锋不断向活塞顶边缘传播,越来越多的燃料燃烧完毕,爆震区域逐渐缩小,爆震强度逐渐降低;三种燃烧室中a形燃烧室最早发生爆震,爆震倾向最大,b形燃烧室最晚发生爆震,爆震倾向最小。该结论与缸内195燃烧二维结果相吻合。-8-

中国科技论文在线http://www.paper.edu.cn3.4不同形状燃烧室缸内气体NOx排放影响图14为不同形状燃烧室缸内平均燃烧温度。其中a形燃烧室温度升高速率最快,最高平均燃烧温度为2550K,b形燃烧室温度升高速率最慢,最高平均燃烧温度为2480K,c形燃烧室最高平均燃烧温度为2500K。250020001500a形燃烧室缸内平均温度/K1000b形燃烧室c形燃烧室5000280300320340360380400420440200曲轴转角/°CA图14不同形状燃烧室缸内平均燃烧温度图15为三种形状燃烧室NOx的质量分数,其中a形燃烧室排放物NOx质量分数为0.54%,b形燃烧室排放物NOx的质量分数为0.49%,c形燃烧室排放物NOx的质量分数为0.51%。可以看出b形燃烧缸内平均温度最低,且高温持续时间最短其NOx排放最低,a形205燃烧室缸内平均燃烧温度最高,高温持续时间最长其NOx排放最高。0.0070.0060.0050.004a形燃烧室0.003b形燃烧室NOx质量分数c形燃烧室0.0020.0010.000320340360380400420440曲轴转角/°CA图15不同形状燃烧室的NOx排放情况通过对比三种形状的燃烧室发现b形燃烧室在降低爆震倾向的同时可以降低天然气发动机最主要污染物NOx的排放量。2104结论⑴对爆震工况下缸内燃烧情况进行了模拟,引出了可以用来评价爆震发生区域和强度的参量──爆震反应速率。发生爆震时,爆震反应速率的分部与试验中爆震的区域一致,爆震反应速率大的区域,其爆震强度较大,当爆震结束时,爆震反应速率为零。爆震反应速率方便了在不同工况下评价爆震,对发动机的开发具有指导意义。215⑵研究了三种形状的燃烧室对爆震工况燃烧性能的影响,研究表明:缩口燃烧室的挤气面积最大,在活塞上行期间的挤流作用较强,缸内湍动能较大,燃烧速率最快;敞口燃烧室的挤气面积最小,在火焰传播阶段湍动能较少,燃烧速度较慢,降低了缸内最高爆发压力及压力升高率,推迟爆震出现的时刻,降低爆震强度,同时天然气发动机的主要污染物NOx-9-

中国科技论文在线http://www.paper.edu.cn排放有所下降。220[参考文献](References)[1]AndreaUnich,RedaM.Bata,DonaldW.Lyons,NaturalGas:APromisingFuelfortheI.C.Engine[C].SAEPaper930929,1993.[2]ParkC,KimC,ChoiY,WonS,MoriyoshiY.Researchanddevelopmentofnatural-gasfueledenginesinIran[J].RenewableandSustainableEnergyReviews,2013,26(10):805-821.225[3]KorakianitisT,NamasivayamAM,CrookesRJ.Natural-gasfueledsparkignition(SI)andcompression-ignition(CI)engineperformanceandemissions[J].ProgEnergyCombustSci,2011,37(1):89-112.[4]ZhaoJ,MaF,XiongX,DengJ,WangL,NaeveN,ZhaoS.Effectsofcompressionratioonthecombustionandemissionofahydrogenenrichednaturalgasengineunderdifferentexcessairratio[J].Energy,2013,59:658-665.230[5]TangozS,AkansuSO,KahramanN,MalkocY.EffectsofcompressionratioonperformanceandemissionsofamodifieddieselenginefueledbyHCNG[J].HydrogenEnergy,2015,40:15374-15380.[6]GersenS,EssenM,DijkG,LevinskyH.Physicochemicaleffectsofvaryingfuelcompositiononknockcharacteristicsofnaturalgasmixtures[J].CombustionandFlame,2014,161:2729-2737.[7]MalyRM,ZieglerG.Thermalcombustionmodelingtheoreticalandexperimentalinvestigationofthe235knockingprocess[C].SAEPaper820759,1982.[8]XudongZhen,YangWang,ShuaiqingXu,YongshengZhu.Studyofknockinahighcompressionratiospark-ignitionmethanolenginebymulti-dimensionalsimulation[J].Energy,2013,50:150-159.[9]BijanYadollahi,MasoundBoroomand.TheEffectofPistonHeadGeometryonNaturalGasDirectInjectionandMixtureFormationinaSIEnginewithCentrallyMountedSingle-Holeinjector[C].SAEPaper2011-01-2488,2402011.[10]K.Ravi,E.Porpatham.EffectofpistongeometryonperformanceandemissioncharacteristicsofanLPGfuelledleanburnSIengineatfullthrottlecondition[J].AppliedThermalEngineering,2017,110:1051–1060.[11]江冰,武昭晖,何云堂.CNG发动机燃烧室形状对气流运动和燃烧特性的影响[J].农业机械学报,2015,(01):338-344.245[12]焦运景,董宏,张惠明,杨志勇等.燃烧室形状对天然气发动机燃烧过程影响的研究[J].内燃机工程,2009,(04):28-33.-10-'

您可能关注的文档

- 轴向并联式轴向磁场磁通切换混合永磁记忆电机的电磁特性研究.pdf

- 金属纳米圆盘-纳米球间隙模式表面等离激元共振特性研究.pdf

- 钴镍氢氧化物的制备及其电催化析氧性能研究.pdf

- 银包金等离子体纳米棒对激射性能的提高.pdf

- 阿霉素涂层输尿管支架的制备及药物释放行为的研究.pdf

- 零件加工一致性评价技术.pdf

- 面向众核负载聚集模式的Cache一致性协议研究综述.pdf

- 预补偿型反向训练模式下的01式跳空技术.pdf

- 高分辨率透射电镜碳烟图像量化分析方法研究.pdf

- 黄淮海平原区夏玉米倒伏特点及化控抗倒技术研究进展.pdf

- 黄芪甲苷对高胰岛素环境下肾小球系膜细胞的保护作用及其机制.pdf

- 黄连素激活TGR5、调节S1P2MAPK信号通路,抵抗高糖诱导的GMC中炎症纤维化成分的表达.pdf

- 黑加仑采收机的设计与试验.pdf

- 黑龙江省农机合作社发展现状分析.pdf

- 鼎湖鳞伞菌丝体粗多糖的流变学特性研究.pdf

- 2016-2017年--小学校继续教育工作总结范文.doc

- 关于山东齐鲁师范学院2017年优秀人才招聘的通知范文.doc

- 关于投诉重庆--收藏品文化传播有限公司销售大量假冒收藏品的范文.doc

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明