- 275.30 KB

- 2022-04-22 13:44:36 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn#零件加工一致性评价技术**宋忠伟,陶桂宝,王宏伟(重庆大学机械传动国家重点实验室,重庆市,400044)5摘要:本文针对我国机床加工精度保持性差、可靠性不高等问题,提出了加工相对一致性和绝对一致性的相关概念。首先从几何精度(包括尺寸精度、形状精度、位置精度)、表面加工质量性能指标对零件加工一致性的影响分析;然后,提出了判断相对一致性和绝对一致性数学评价模型和判断标准,并介绍了加工不一致性的识别过程和整体一致性的数学模型,总10结出零件加工不一致性的识别和控制流程图;最后,用实例对加工一致性进行验证分析。关键词:相对一致性;绝对一致性;几何精度;表面加工质量中图分类号:TH161Processingconsistencyevaluativetechnology15SongZhongwei,TaoGuibao,WangHongwei(StateKeyLaboratoryofMechanicalTransmissions,ChongqingUniversity,Chongqing400044)Abstract:Inordertosolvetheproblemssuchaspoorprecisionandreliabilityofmachinetoolsinourcountry,putsforwardtheconceptsofrelativeconsistencyandabsoluteconsistency.Firstly,thearticleanalyzesgeometricprecision(includingdimensionalprecision,shapeprecision,positionprecision)and20thesurfaceprocessingqualitywhichinfluencethemachiningconsistency.Besides,thispaperputsforwardthemathematicalevaluationmodelandcriteriaoftherelativeconsistencyandabsoluteconsistency,introducesthemathematicalmodeloftheoverallconsistency,andsummarizestheidentificationandcontrolflowchartofmachiningprocessinconsistency.Finally,anexampleisgiventoverifythemachiningconsistency.25Keywords:Relativeconsistency;Absoluteconsistency;Geometricaccuracy;Surfacemachiningquality300引言我国工业化时间较短,随着近些年来经济发展的越来越快,也就逐渐的淡化了工业文化的“一致性”的重要性。而针对数控机床加工过程,提高设计零部件的加工制造一致性是[1]维持整机工作稳定性的必要条件,同时也是维持整机可靠性的重要前提。目前,关于零件加工一致性的研究,相关文献仅有定义和少量定性分析描述,主要在电子、航空、船舶有些[2]35深入的研究。周彤等在深入研究区间约束满足问题和区间传播算法的基础上,引入封闭环[3]概念和新的公差变量迭代求交算法,提出一种新的一致性分析的公差传播方法。赵顺利系统性的研究了滑块加工精度的影响因素,并有针对性的改进工艺过程,提高了滑块加工精度的一致性。但是,他们都没有提出零件加工一致性的评价和判断标准,因此,本文就针对此问题提出了零件加工相对一致性和绝对一致性的定义,并简要介绍了各自的评价模型和判40断标准。基金项目:国家科技重大专项项目(2016ZX04004005)作者简介:宋忠伟(1990-),男,硕士研究生,主要研究方向:机床可靠性通信联系人:陶桂宝(1967-),男,重庆大学副教授,主要从事机电一体化技术、先进制造技术、智能控制.E-mail:gbtao@cqu.edu.cn-1-

中国科技论文在线http://www.paper.edu.cn1加工一致性的综述1.1加工一致性的定义张根保等对机床加工一致性做了定义:数控机床的加工一致性主要是指加工出来的零部45件之间表现出来的精度和性能的变异,其值越大,加工精度的波动性就越大,造成产品的质[1]量与可靠性变差。零件加工一致性也可以定义为:批量生产的零件关键质量特性值在统计意义上与设计值和数学期望(有时也可用平均值)保持一致的能力。因此根据定义本节把零件加工一致性分成相对一致性(针对数学期望)和绝对一致性(针对设计值)两个部分。在零件加工过程中,由于受到各种因素相互影响,相互作用,所以不同时间点生产出的50零件不可能完全一致。零件表现出来的不一致性是其差异值,也就是误差大小。假设零件质量特性目标值是X,测量值是X,误差值为ΔX,则:0Δ=−XXX0根据零件加工一致性的定义,越是接近理想值,加工一致性就越高,反之就越低。误差值ΔX→0,也就是误差值越趋近于零,零件一致性就越好。55对单个零件而言,其误差值不能完全表现出零件加工的不一致性程度,更不能表示整批零件的差异性大小;如果对于批量生产的零件,不一致性是有规律可循的,是这批零件的“集体性规律”。因此,当批量生产的零件中每个零件的误差值越趋近于零值时,就说这批零件的加工一致性就越好。1.2零件几何精度和表面加工质量对加工一致性影响分析60加工误差是客观存在的,实践证明:对不同性能的机器,只要把加工误差控制在一定的[4]范围内,零件就能够满足性能的要求。下面针对影响加工一致性的几何精度及表面加工质量进行分析。1)几何精度零件的加工精度指零件加工的实际尺寸、形状和位置参数与设计参数的符合程度。符合65程度越高,零件加工精度就越高。零零件在实际加工过程中,由于各种加工因素的影响,不可能加工出理想状态下的产品,因此就会导致零件几何精度发生变异,如果变异值大,装配完成后整机性能就达不到要求,进而影响整机的可靠性。影响零件几何精度的原因主要有:刀具的磨损程度、工艺系统的受力和受热变形、传动链误差、机床主轴的误差、度量误差、机床导轨的误差、零件本身的残余应力引起的零件变70形等。2)表面加工质量分析加工表面质量是指零件表面粗糙度、波度、以及表面的物理机械性能。由于各种因素的影响,任何机械加工方法得到的零件表面理想设计值有一定的偏差。影响零件表面加工质量的因素有:零件表面残留面积高度、切削过程中出现的刀瘤与鳞刺、工件材料属性、刀具的75几何形状、表面层因塑性变形而引起的冷作硬化、因切削热引起的金相组织变化、零件表面层产生的残余应力等。因此,为了获得较好的表面加工质量和零件性能一致性就要在加工过[5]程中要求小的表面粗糙度、波度,低程度的塑性变形、减少切削热的产生等。1.3零件加工一致性评价1.相对一致性评价判断-2-

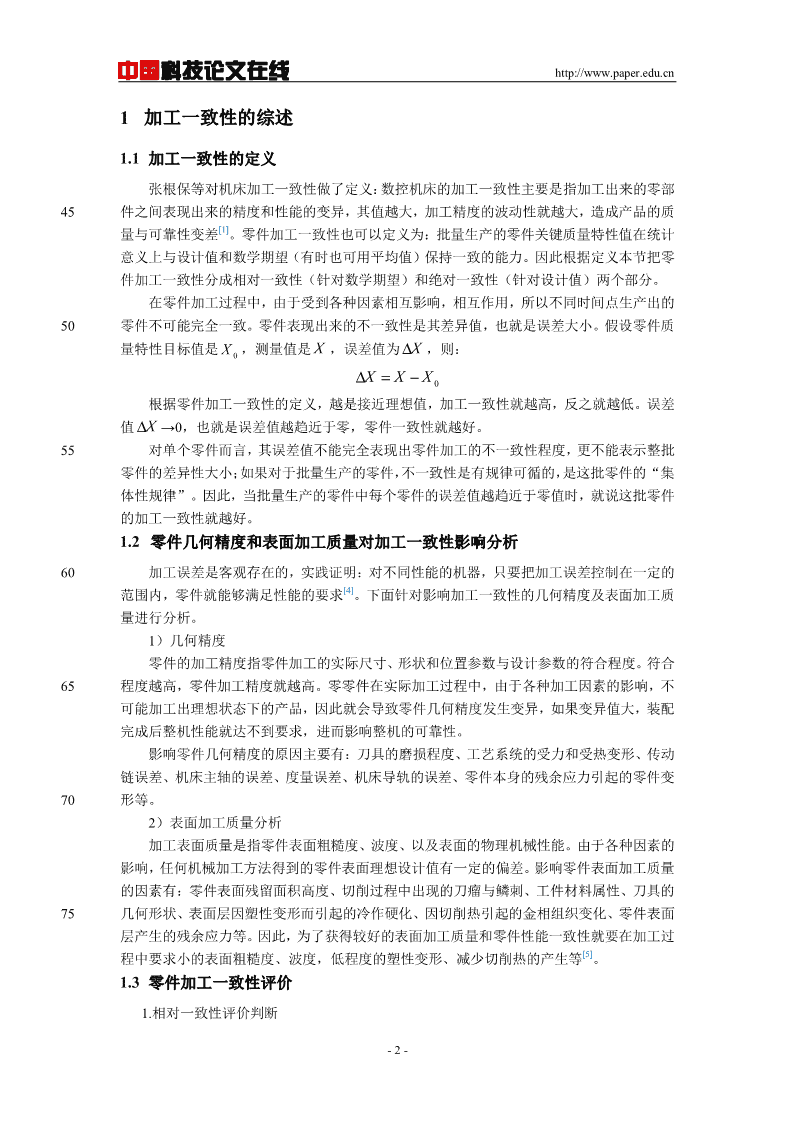

中国科技论文在线http://www.paper.edu.cn80相对一致性定义:制造出的零件的质量特性值在统计学意义上与数学期望(或平均值)的符合程度。平均值一般用X表示,反映的是测量数据的集中程度,表达了被测量数据围绕X上下波动的强弱。其数学表达式为:nXiX=i=1(1)n85标准差用δ表示,反映的是测量数据的分散程度,表达数据围绕X附近的密集程度。δ值越小,密集程度越高,加工过程越稳定,质量波动就越小,零件加工一致性就越好。其数学模型为:nn22()XXi-ΔXδ=i=1=i=1(2)nn根据定义,测量出的批量数据值越是数学期望值,其波动性就越小,相对一致性也就越90好。对批量生产的一批零件进行抽样,数量为n,测量值取为X(i=12……n),当测量值i标准差δ值越小,该批零件的相对一致性就越好。由于δ大小不能确定,所以,相对一致性的好坏程度很难用数值评估。如果将(2)式输入值X进行变形,使变形后的结果值控制i在一定范围内(本节将其控制在(0,1)范围内),相对一致性的判断就很容易了。95对数据进行简单处理,使得处理后的输入数据范围都在(0,1)范围内:ΔX∗=)ΔXi(,i=12n(3)imaxΔXi经处理后的数据平均值:n1ΔXiΔX*=ni=1(4)maxXΔi∗将X∗∗分别替换标准差中的、δ:Δi、ΔXiXXi可得到inn∗*22()ΔΔXi-XΔXi100δ∗==i=11i=1(5)nnmaxXΔi由于***XX-[∈0,1),因此,不难得到δ∈[0,1)ii。公式(3)(4)(5)中,Δ=−XXXii0其中,ΔX--偏差值,X--实际测量值,X--质量特性目标值ii0∗可将δ的范围分成五部分,每部分代表各自相对一致性强弱,结果划分如表1:105表1相对一致性评定分级表Table1relativeconsistencyofratingscale类型*一致性判断措施δ质量波动很小,适当放宽质量特级(0,0.05]强一致性降低成本;可适当放宽零件检查;-3-

中国科技论文在线http://www.paper.edu.cn质量有少许波动,对不重要的一级(0.05,0.30]较强一致性工序可适当放宽检查;零件质量有一定波动,工序要二级(0.30,0.55]一般一致性严格控制;质量波动较大,有必要采取一三级(0.55,0.75]较弱一致性些措施,提高加工精度;加工质量很差,不合格品较四级(0.75,1)弱一致性多,立即追查原因,甚至停工检查;导致相对一致性差的原因有:使用材料的不均匀、机床设备可靠性差、有待升级和更换、机床装配精度低、工艺系统变形、加工环境的改变、加工工艺不合理、测量误差等。因此,110提高零件产品的工序能力,减少零件测量数据的分散度和偏差,就能提高零件的相对一致性。提高相对一致性主要途径有:使用合理的加工工艺;修订加工操作过程,优化工艺参数,;推广应用新材料、新工艺、新技术等。更新换代老旧的机床设备,提高零件的加工精度;改进零件的加工环境,以适应产115品对现场环境的需求;对关键工序、特殊工艺的操作者进行技术培训;加强生产车间的质量控制。加强质量检测,不合格产品绝不允许进入下一道工序等。2.绝对一致性评价判断绝对一致性:加工出的零件关键质量特性值在统计学意义上与理想目标值的符合程度。120在实际加工过程中,质量特性值的实际分布中心往往与加工质量目标值不重合,有一定的偏差。根据定义,两者偏离程度越大,绝对一致性就越差,反之就越好。因此,要评估绝对一致性的强弱,就要求得质量特性值实际分布中心与技工质量目标值的偏差大小,因此,本小节引入绝对偏移量ε:ε=XX−(6)0125式中,X—质量特性目标值大小;0X—数据平均值的大小因此,绝对偏移量ε值越小,零件加工的绝对一致性就越好,反之就越差。但是不同的零件加工有不同的工艺要求和性能目标要求,那么其实测值和公差要求都有很大的区别,因此,绝对偏移量也就有不同的取值范围,如果能像相对一致性那样,将绝对一致性的评估范130围控制[0,1]内,那么,评估绝对一致性就相对容易了。首先,参照相对一致性的评价标准,将绝对一致性的评价标准也分为五个等级:特级、一级、二级、三级、四级。因此,将质量特性目标值与极限偏差(上限公差或下限公差)之间部分分成五个参照区间,那么,根据质量特性值的分布中心X在哪个参照区间来判断绝对一致性强弱,参照区间划分如下图所示:-4-

中国科技论文在线http://www.paper.edu.cn上极限偏差质量特性目标值①②ε③X④⑤135下极限偏差图1参照区间划分图Fig.1Divisionofreferenceinterval因此,为了实现将绝对一致性的评估范围控制在[0,1]内,我们引入公差T,绝对一致性140的数学模型可写为:εε2(7)Q==mc()TT−TUL2式中,Qmc—绝对一致性强弱;TU—零件质量标准上限值;TL—零件质量标准下限值;145由(7)式可得Qmc的取值范围[0,1],将其范围分成五个参照区间,每个参照区间的代表相应绝对一致性的强弱,划分如表2所示:表2绝对一致性评定分级表Table2Assessmentscaleofabsoluteconsistency类型一致性判断Qmc特级[0,0.10]强一致性一级(0.10,0.35]较强一致性二级(0.35,0.60]一般一致性三级(0.60,0.80]较弱一致性四级(0.80,1]弱一致性由于(7)式得数学模型只适用于质量特性标准在双侧的情况,当质量目标标准为单侧150时,就不适用了。当质量特性标准仅有单侧时,零件加工绝对一致性Qmc分为以下两种情况:1)当质量标准只有上限值TU,则Qmc值得计算公式为:ε(8)Q=mcTU2)当质量标准只有下限值TL,则值得计算公式为:155ε(9)Q=mcTL引起绝对一致性差的原因有:机床设备加工精度低、机床主轴误差,刀具磨损,工件和刀具相对位置改变引起分布中心偏移,工艺系统受力、受热变形,装夹误差等。由绝对一致性的公式知道,在满足工艺要求的前提下,相应的增大工序公差值,减少加工偏差绝对偏移-5-

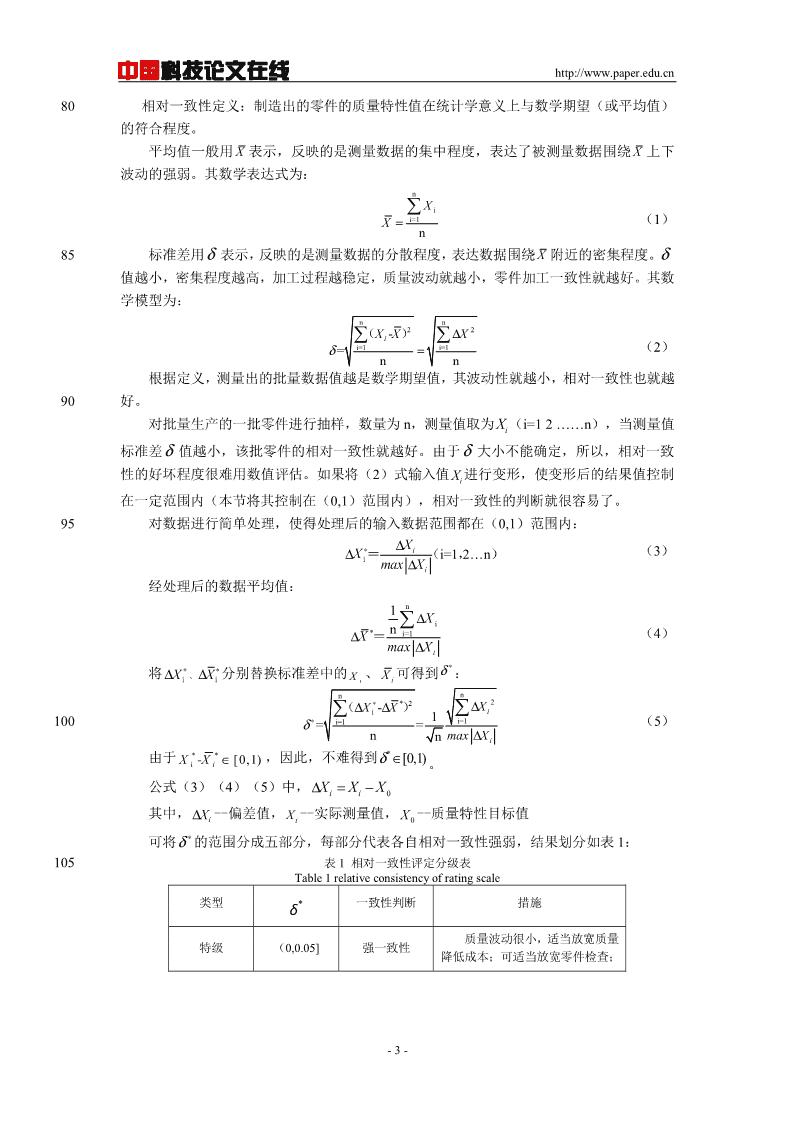

中国科技论文在线http://www.paper.edu.cn量ε,就能提高零件加工绝对一致性。160提高相对一致性的途径有:调整工序加工的分布中心,比如刀具自动调节补偿,设备自动补偿偏移等;改变操作者的孔加工偏差向下及轴加工偏向上的倾向习惯;配置更为准确的量规或者测量时采用更高级检测标准;在保证零件质量的前提下,适当的放宽给定的公差范围;1653.零件整体加工一致性评估以上求得都是零件单项质量特征的加工一致性,表达不出零件整体的加工质量情况,因此,有必要提出整体零件加工一致性的概念。1)整体相对一致性设零件P共有n个关键质量特征,对着n个质量特征根据专家打分法进行权重分配,设第i个关键质量特性的权重为*170W,i*那么,相对一致性的权重向量W:*****WWWWW=[,12ni]()=1*相对一致性评估结果向量δ:****δδδ=[,,δ]12n*175因此,整体相对一致性数学模型δ:总*******δδ=,,δδWW,,W总12nn12=**δ*W2)整体绝对一致性同理可得整体绝对一致性评估模型Q:总180QQQ总=,[]1mc2mc,QWWnmc[]1mc,,2mcWWnmc()imc=1=QWmcmc式中,Q—第i个关键质量特征绝对一致性评估结果;imcW—第i个关键质量特征权重imc综上所述,零件加工一致性反映了被加工的零件实际达到的加工精度,与产品的质量指185标的允许波动范围和公差范围有关,零件加工一致性是衡量产品满足质量重要程度的一个尺度标准,也是制定产品的质量的标准和依据。2零件加工不一致性识别控制过程零件加工一致性评定标准判断零件质量特征一致性能力是否足够,如果相对一致性评估范围在(0.55,1)内或绝对一致性评估范围在(0.60,1)内,就说明零件加工一致性差,需190要采取相应措施,消除异常影响,减小质量波动。图2零件加工一致性识别与控制流程图。-6-

中国科技论文在线http://www.paper.edu.cn确定影响加工一致性的质量特征数据抽样并整理单项质量特征一致性评估判断相对一致性绝对一致性消除引起质量波动的异常因素采零件整体加工一致性判断整体相对一致性整体绝对一致性是否单项质量特质量波动大征波动受控一致性变差单项质量特征整体一致性一致性能力足够能力充分是产品质量受控维持管理标准图2零件加工一致性识别与控制流程图Fig.2Processidentificationandcontrolflowchartofpartmachining3实例分析195本次评价零件加工一致性所收集到的某机床附件集团AK36125数控刀架主轴上传递齿轮的测量数据,测量目标是传递齿轮的内花键键槽宽+0.043169H,抽样5次,每次10个样品,0共50个数据,其尺寸数据表3所示:表3传递齿轮花键键槽宽尺寸表Table3Slotwidthgaugeoftransmissiongearsplinekeyway产品名称:AK36125零件名称:传递齿轮尺寸及公差要求:169H+0.043单位:mm0第1组第2组第3组第4组第5组16.02016.02216.03316.01616.04016.03416.02416.02916.01916.02616.02116.03516.02616.03516.01416.03316.02716.02816.02216.02616.02316.01916.03016.03416.03316.04016.01616.02116.02916.02116.01016.02616.01816.02616.04216.03716.03016.03316.01916.01916.04116.02816.02616.02416.02916.02616.02816.03816.03116.026-7-

中国科技论文在线http://www.paper.edu.cn200由表3可计算出该组数据的:平均值X=0.02706标准差δ=0.0074由上限公差TU=0.043,TL=0求得公差T:TTT=−=0.043UL1.相对一致性的评估205将标准差δ=0.0074式带入(5)式得:*δ=0.176根据相对一致性评估表2知,传递齿轮花键键槽宽的加工精度很高,属于相对一致性一级级别,可以通过改进工艺,减少人工参与,减少误差累积,升级换代老旧的加工设备,改善加工环境等使相对加工一致性达到特级级别。2102.绝对一致性的评估根据传递齿轮花键键槽宽尺寸公差要求可知,该质量标准适用于单侧上限标准,应用公式(9)计算绝对一致性大小。首先求出绝对一致性绝对偏移量ε:ε=XX−=0.02706(14)0215将ε=0.02706和T=0.043带入(9)式得:UQ=0.629mc根据零件加工绝对一致性评估表3知,传递齿轮花键键槽宽的相对一致性属于三级级别,一致性较差。通过数据对比发现,传递齿轮花键键槽宽的相对加工一致性要远远优于绝对加工一致220性,其主要原因可能是键槽的加工工艺本身对相对一致性要求较高,而对绝对一致性要求相对较低。上述为只有单侧公差工艺要求的情况,对于有双侧公差要求质量特征时,相对一致性和绝对一致性两者都有工艺要求,比如高精度量具量块,其在制造过程中,相对一致性和绝对一致性都有严格的工艺要求。因此,零件加工一致性要视具体情况判断。在机械加工行业,大多数企业都是通过对制造过程的精确控制来提高零件的加工一致性,这就要求企业要225使用高精度的机床设备,才能保证零件的加工一致性,最直接的结果就是导致生产成本过高。因此,根据企业的生产现状,在满足零件加工工艺要求的前提下,适当放宽加工公差要求,使加工过程更容易,降低生产成本。这样做虽然会有极少数零件不符合装配要求,但总体上[6]还是经济合理的。同样利用上述计算分析过程对所有传递齿轮的关键质量特性进行进行统计,其统计结果230汇总如表4。表4传递齿轮加工一致性检测项目表Table4Conformancetestingoftransmissiongear序号抽检项目尺寸允差0外圆Ø1971-0.0462齿轮轮齿分度圆Ø192相对于基准A同轴度0.0253齿轮上表面相对于基准A的垂直度0.02-8-

中国科技论文在线http://www.paper.edu.cn+0.034齿轮内花键大径Ø700+0.0465齿轮内花键小径Ø6206花键槽壁相对于基准A的对称度0.025以基准A为圆心以两螺纹孔M10中心轴为直径的+0.0637尺寸Ø150-0.063+0.0438内花键键槽宽160注:基准A是传递齿轮内花键大径的中心轴线表4剩余七项的计算方法与上面计算分析传递齿轮花键键槽宽的相对一致性和绝对一235致性的过程相同,那么:相对一致性评估结果为:δ*=0.211δ*=0.193δ*=0.157δ*=0.164δ*=0.206δ*=0.177**123456δ7=0.462δ8=0.176绝对一致性评估结果:Q1mc=0.493Q2mc=0.592Q4mc=0.606Q5mc=0.484Q6mc=0.630240Q=0.383Q=0.6297mc8mc由上面一致性评估结果得到,传递齿轮八个质量特征的相对一致性都符合加工精度要求,其中有七项属于一级级别,有一项为二级级别,应制定相应控制措施,使其达到更高级别一致性;对于绝对一致性判别,有两项属于等级二级,满足绝对一致性一般要求,有五项属于等级三级,一致性较差。2453.整体一致性评估根据专家知识对上面8个质量特性进行零件加工一致性权重分配,其权重向量W:W=[]0.10,0.16,0.16,0.12,0.12,0.16,0.08,0.10该权重向量适用于相对加工一致性和绝对加工一致性。1)整体相对加工一致性评估250传递齿轮的相对加工一致性评价向量:*Tδ=[]0.2110.1930.1570.1640.2060.1770.4620.176,,,,,,,**δδ=W=0.204总2)整体绝对加工一致性评估传递齿轮的绝对加工一致性评价向量:T255Qmc=[0.493,0.5920.637,0.606,0.484,0.630,0.383,0.629,]QQW==0.571总mc由相对一致性和绝对一致性等级表可知:传递齿轮的整体相对一致性属于一级较强一致性级别,整体绝对一致性属于二级一般一致性级别,两者都符合加工精度要求。根据公司现有的加工技术条件、员工技能素质等因素的影响,相对一致性和绝对一致性是可接受的。-9-

中国科技论文在线http://www.paper.edu.cn2604总结本文针对零件加工一致性评估主要做了以下工作:通过研究和分析零件加工精度一致性的相关文献,并对其进行总结,找出零件加工一致性研究的不足之处;首先提出了零件加工相对一致性和绝对一致性的概念,接着对影响零件加工一致性的几265何精度和表面加工质量进行了相关分析;提出了零件加工相对一致性和绝对一致性的数学模型和各自的评价标准,再此基础上总结出了零件整体一致性的数学模型,然后简单介绍了零件加工不一致性的识别和控制流程图,最后用实例分析了零件加工一致性的评估过程。270[参考文献](References)[1]张根宝,彭露."数控机床可靠性技术"专题(八)加工一致性技术[J].制造技术与机床.2015,(2):8-14.[2]周彤,凌云,周岩.基于一致性分析的公差传播方法[J].中国工程机械.2002,13(3):214-216.[3]赵承顺,付承云.保证滑块一致性的加工工艺改进[J].工艺与检测.2015,(11):135-139.[4]华楚生,王中魁等.机械制造技术基础[M].重庆:重庆大学出版社.2000.4275[5]何柏林,邓海鹏.表面完整性研究现状及发展趋势[J].表面技术.2015,44(9):140-146.[6]李柱等.互换性与测量技术[M].高等教育出版社.2004.12-10-'

您可能关注的文档

- 螺杆式双级冷凝器空气源热泵供暖系统模拟研究.pdf

- 表面改性强化微粉煤脱硫试验研究.pdf

- 论公共服务供给侧改革的价值目标.pdf

- 论实验动物腧穴的发展阶段.pdf

- 轴向并联式轴向磁场磁通切换混合永磁记忆电机的电磁特性研究.pdf

- 金属纳米圆盘-纳米球间隙模式表面等离激元共振特性研究.pdf

- 钴镍氢氧化物的制备及其电催化析氧性能研究.pdf

- 银包金等离子体纳米棒对激射性能的提高.pdf

- 阿霉素涂层输尿管支架的制备及药物释放行为的研究.pdf

- 面向众核负载聚集模式的Cache一致性协议研究综述.pdf

- 预补偿型反向训练模式下的01式跳空技术.pdf

- 高分辨率透射电镜碳烟图像量化分析方法研究.pdf

- 高压缩比天然气发动机爆震模拟及燃烧室优化.pdf

- 黄淮海平原区夏玉米倒伏特点及化控抗倒技术研究进展.pdf

- 黄芪甲苷对高胰岛素环境下肾小球系膜细胞的保护作用及其机制.pdf

- 黄连素激活TGR5、调节S1P2MAPK信号通路,抵抗高糖诱导的GMC中炎症纤维化成分的表达.pdf

- 黑加仑采收机的设计与试验.pdf

- 黑龙江省农机合作社发展现状分析.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明