- 686.67 KB

- 2022-04-22 13:45:42 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn锂离子电池热特性实验与仿真分析**候雯娜,张赢丽,仝猛,郭立刚,陈欢(长安大学工程机械学院,西安710064)5摘要:本文以钴酸锂单体电池为研究对象,进行了内阻特性试验和温升特性试验,通过内阻特性实验得到电池内阻和电池SOC的关系,为后续的建立电池热效应模型做准备,利用温升特性实验得到数据验证电池热效应模型的准确性。采用CFD中的Fluent软件对单体锂离子动力电池生热进行数值模拟,通过比较锂离子电池数值模拟获得的电池表面最低温度数10据与实验数据,得出结论:同样工况下模拟所得温度与实验测得的电池温度变化趋势基本一致,而且小电流放电时电池表面的温度偏差并不是很大,说明使用本文采用的电池热模型进行数值仿真能够较好的反映较低放电电流时锂离子动力电池温升情况,这为今后电动汽车电池组热模型的建立和冷却结构设计有着重要的参考价值。关键词:锂离子电池;热特性实验;温度分布;仿真15中图分类号:TM911ThermalcharacteristicsexperimentandsimulationofLithium-ionbatteryHOUWenna,ZHANGYingli,TONGMeng,GUOLigang,CHENHuan20(SchoolofConstructionMachinery,Chang"anUniversity,Xi"an710064)Abstract:Inthispaper,boththeinternalresistancecharacteristicexperimentandthetemperaturerisecharacteristicexperimentweredonebaseonLi-CoLithium-ionbatterycell.TherelationshipbetweentheinternalresistanceofthebatterycellandtheSOCofthebatterycellwasobtainedthroughthe25internalresistanceexperiment.Thisisinpreparationforthesubsequentestablishmentofbattery25thermaleffectmodel.Theaccuracyofthethermaleffectmodelwasverifiedbythedataofthetemperaturerisecharacteristicexperiment.TheFluentsoftwareofCFDwasusedtosimulatetheheatgenerationofLi-CoLithium-ionbatterycell.BycomparingthelowesttemperaturedataobtainedbythenumericalsimulationofLithium-ionbatteryandtheexperimentaldata,concluded:Underthesame30conditions,thesimulatedtemperatureandthemeasuredtemperaturetrendofthebatteryisbasically30thesame.Andthetemperaturedeviationofthebatterysurfaceisnotgreatwhenasmallcurrentdischarge.ItisshownthatthenumericalsimulationusingthebatterythermalmodelinthispapercanbetterreflectthetemperaturerisesituationofLithium-ionbatteryduringthelowerdischargecurrent,whichisofgreatreferencevaluefortheestablishmentofthethermalmodelandthedesignofthecoolingstructure35oftheelectricvehiclebattery.35Keywords:Lithium-ionbattery;thermalcharacteristicsexperiment;temperaturedistribution;simulation0引言[1]近年来,迫于环境保护压力和石油能源的紧缺,人们开始重视电动汽车的发展。由于[2][3]40各国政府近几年对电池产业的大力扶持,电池技术取得了相当大的进步。尤其是锂离子电池,作为动力电池有着诸多优点,如比能量高、使用寿命长、能够实现快速充电、记忆[4-8]效应低等,锂离子电池凭借自身的诸多优势已成为电动汽车市场上主流的动力电源。锂离子电池的特性与其温度有着紧密的关系,温度分布不均匀或温度变化过大等因素会导致电[9][10]池的早期损坏与热失控,甚至引发安全事故。单体电池是电池组的基本组成单元,明确作者简介:候雯娜(1991-),女,硕士研究生,主要研究方向:电动汽车通信联系人:仝猛(1970-),男,硕导,主要研究方向:电动汽车.E-mail:tongmeng@chd.edu.cn-1-

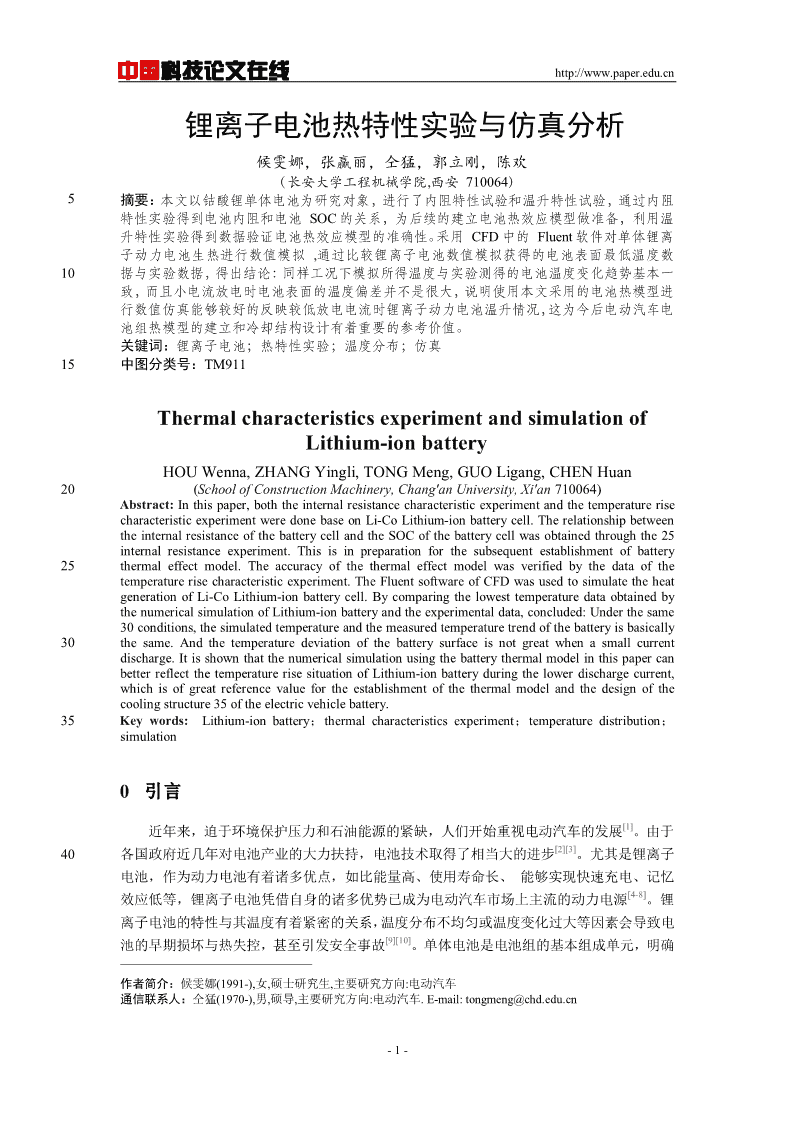

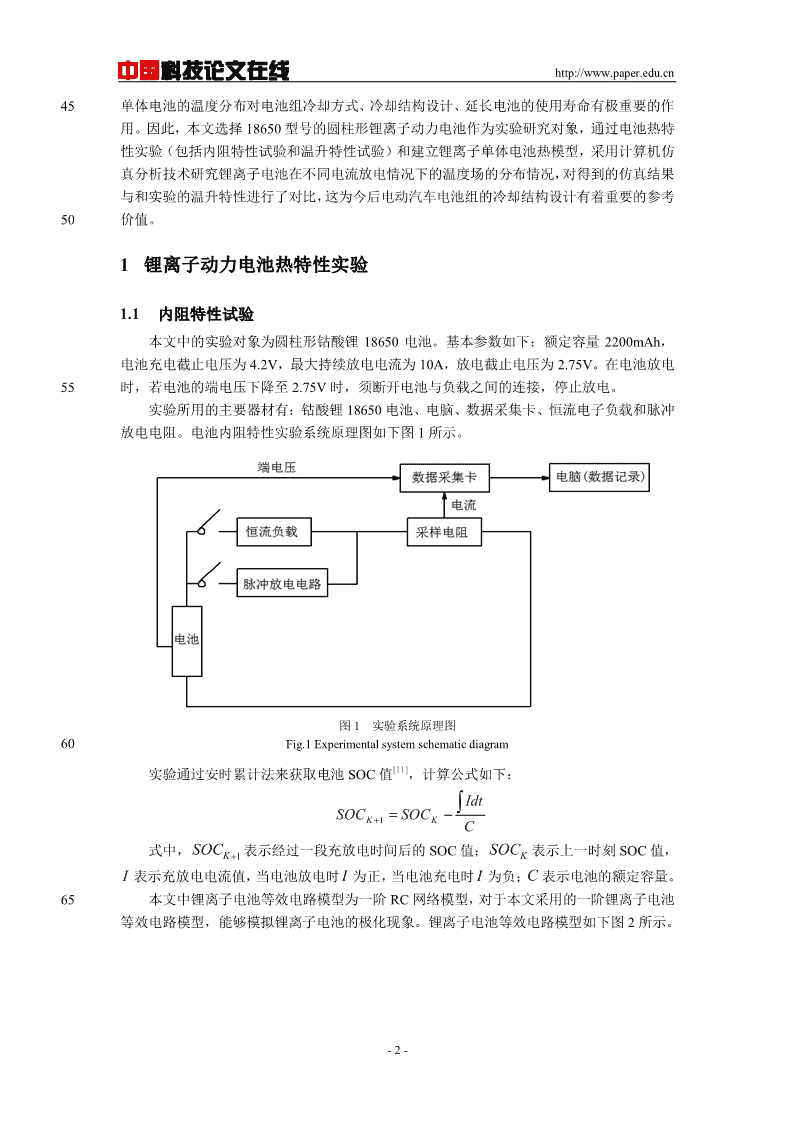

中国科技论文在线http://www.paper.edu.cn45单体电池的温度分布对电池组冷却方式、冷却结构设计、延长电池的使用寿命有极重要的作用。因此,本文选择18650型号的圆柱形锂离子动力电池作为实验研究对象,通过电池热特性实验(包括内阻特性试验和温升特性试验)和建立锂离子单体电池热模型,采用计算机仿真分析技术研究锂离子电池在不同电流放电情况下的温度场的分布情况,对得到的仿真结果与和实验的温升特性进行了对比,这为今后电动汽车电池组的冷却结构设计有着重要的参考50价值。1锂离子动力电池热特性实验1.1内阻特性试验本文中的实验对象为圆柱形钴酸锂18650电池。基本参数如下:额定容量2200mAh,电池充电截止电压为4.2V,最大持续放电电流为10A,放电截止电压为2.75V。在电池放电55时,若电池的端电压下降至2.75V时,须断开电池与负载之间的连接,停止放电。实验所用的主要器材有:钴酸锂18650电池、电脑、数据采集卡、恒流电子负载和脉冲放电电阻。电池内阻特性实验系统原理图如下图1所示。图1实验系统原理图60Fig.1Experimentalsystemschematicdiagram[11]实验通过安时累计法来获取电池SOC值,计算公式如下:IdtSOC=SOC−K+1KC式中,SOC表示经过一段充放电时间后的SOC值;SOC表示上一时刻SOC值,K+1KI表示充放电电流值,当电池放电时I为正,当电池充电时I为负;C表示电池的额定容量。65本文中锂离子电池等效电路模型为一阶RC网络模型,对于本文采用的一阶锂离子电池等效电路模型,能够模拟锂离子电池的极化现象。锂离子电池等效电路模型如下图2所示。-2-

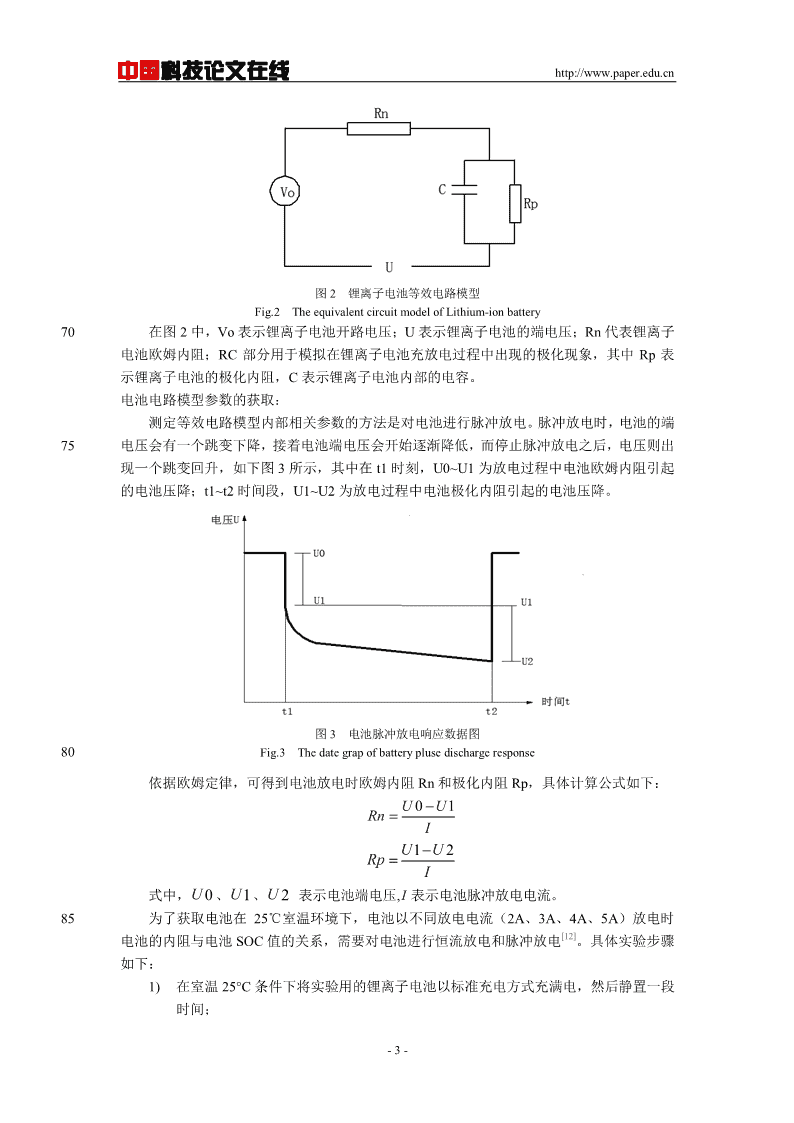

中国科技论文在线http://www.paper.edu.cn图2锂离子电池等效电路模型Fig.2TheequivalentcircuitmodelofLithium-ionbattery70在图2中,Vo表示锂离子电池开路电压;U表示锂离子电池的端电压;Rn代表锂离子电池欧姆内阻;RC部分用于模拟在锂离子电池充放电过程中出现的极化现象,其中Rp表示锂离子电池的极化内阻,C表示锂离子电池内部的电容。电池电路模型参数的获取:测定等效电路模型内部相关参数的方法是对电池进行脉冲放电。脉冲放电时,电池的端75电压会有一个跳变下降,接着电池端电压会开始逐渐降低,而停止脉冲放电之后,电压则出现一个跳变回升,如下图3所示,其中在t1时刻,U0~U1为放电过程中电池欧姆内阻引起的电池压降;t1~t2时间段,U1~U2为放电过程中电池极化内阻引起的电池压降。图3电池脉冲放电响应数据图80Fig.3Thedategrapofbatteryplusedischargeresponse依据欧姆定律,可得到电池放电时欧姆内阻Rn和极化内阻Rp,具体计算公式如下:U0−U1Rn=IU1−U2Rp=I式中,U0、U1、U2表示电池端电压,I表示电池脉冲放电电流。85为了获取电池在25℃室温环境下,电池以不同放电电流(2A、3A、4A、5A)放电时[12]电池的内阻与电池SOC值的关系,需要对电池进行恒流放电和脉冲放电。具体实验步骤如下:1)在室温25°C条件下将实验用的锂离子电池以标准充电方式充满电,然后静置一段时间;-3-

中国科技论文在线http://www.paper.edu.cn902)将充满电的电池以2A的电流进行恒流放电,恒流放电的时间约为360s,测取该时间段内的电池放电量;3)断开电池与恒流负载的之间的连接,让电池慢慢恢复到平衡状态;4)将恢复到平衡状态的电池进行脉冲放电,测取图3中所示的各项数据,对脉冲放电完成后静置电池一段时间,让电池再次恢复到平衡状态;955)然后返回实验步骤2),继续对电池进行恒流放电和脉冲放电,直至电池端电压降至到电池的放电截止电压,完成实验。将步骤2)中的电流值2A改为3A、4A、5A,恒流放电时间依次约为240s、180s和144s。重复实验步骤1)~5)。内阻特性试验结果:为了便于观察,将实验结果绘制成曲线图,如下各图所示。Rn表示电池欧姆内阻;Rp表示电池极化内阻;Rz表示电池总内阻,即Rn与Rp之和。100图42A横流放电时电池内阻特性Fig.4Batteryinternalresistancecharacteristicswhena2Atransverse-flowdischarge105图53A横流放电时电池内阻特性Fig.5Batteryinternalresistancecharacteristicswhena3Atransverse-flowdischarge-4-

中国科技论文在线http://www.paper.edu.cn图64A横流放电时电池内阻特性110Fig.6Batteryinternalresistancecharacteristicswhena4Atransverse-flowdischarge图75A横流放电时电池内阻特性Fig.7Batteryinternalresistancecharacteristicswhena5Atransverse-flowdischarge115从上述的曲线图中可以看出:①所测得电池放电内阻随着放电电流的增大而增大,同时电池放电内阻也随着放电的深度增加而增高;②电池的SOC值在0.3~1之间时,电池电内阻的总体变化并不是很大,但在SOC值处在0~0.3内时,即电池恒流放电的末期,电池放电内阻是急剧变化,向上增大的趋势相当明显,在电池进行5A恒流放电时,在电池的SOC值约为0.1时,电池的放电总内阻几乎都已经接近90mΩ。1201.2温升特性试验为了获得电池在不同放电电流下恒流放电时的的温升特性,本文在25℃室温环境下对单体电池进行2A、3A、4A、5A的恒流放电实验。主要测试了电池表面的温度。相对内阻特性实验,温升实验去除了脉冲放电过程,实验过程相对简单,主要是将电池进行规定时间内的连续放电,并记录相应的数据。125电池的温升特性实验是在内阻特性实验基础之上增加了红外线测温仪。实验步骤如下:1)在室温25°C条件下将实验用的锂离子电池以标准充电方式充满电,然后静置一段-5-

中国科技论文在线http://www.paper.edu.cn时间;2)将电池放在25°C的室温环境中,将两端电极通过放电电路与恒流负载相连接;3)调节恒流放电电流值为2A,持续放电时间为3600s,放电时间是根据上文SOC值130安时累计法确定的,使电池容量在放电结束时尽量接近完全放电,时间结束则截止放电或者当电压到达截止电压时停止放电;4)恒流放电期间每隔400s,通过红外线温度测量仪测试电池表面温度,并记录数据;5)将步骤3)中的电流2A改为3A、4A、5A,持续放电时间改为2400s、1800s、1440s,重复实验步骤1)~4),其中记录实验数据的时间间隔作出相应调整,分别约为200s、135150s。为了方便观察实验所测得结果和温度的变化趋势以及不同放电电流时温度随时间变化的对比,下面将实验结果以一个折线图的形式表示。结果如下图8所示:图8不同放电电流时电池表面平均温度随时间的变化140Fig.8Variationofaveragetemperatureofbatterysurfacewithdifferentdischargecurrent从图8中可以看出,电池放电时采用的放电电流越大,电池表面的温度升高的速度也越快,而且在5A放电结束时电池表面的温度已经超过了50℃。但电池以2A和3A相对较小电流放电时,电池表面的温升相对比较平稳,没有出现急速升高的现象。由上一章电池生热公式可知,电池的生热量和放电时的电流的平方有着正比的关系,这样电池的在进行放电时145放电电流越大,电池的生热量也就越大,所以在相同的放电时间内放电电流越大电池表面的温升也就越大。2单体锂离子动力电池生热仿真本文采用CFD中的Fluent软件对单体锂离子动力电池生热进行数值模拟,因为Fluent软件能够进行UDF编译,所以在进行电池热源的编写时更加的合理和准确。1502.1锂离子动力电池三维几何模型本文采用Proe绘图软件建立锂离子电池的三维模型,电池的实际几何尺寸如下,底面半径×高:9mm×65mm。最终建立的电池三维模型如图9所示。-6-

中国科技论文在线http://www.paper.edu.cn图9电池三维模型155Fig.9Batterythree-dimensionalmodel2.2锂离子动力电池网络模型将在Proe软件中已经建好的电池三维模型导入到ICEMCFD14.0中,因为电池模型尺寸并不是很大,形状也相对规则,本文采用分块的形式对电池三维模型采进行六面体网格划分,通过分块的形式划分网格能够得到较高质量的网格,而且采用六面体网格时即便在计算[13][14]160机配置较低的情况下也能够有很高的计算速度。网格尺寸大小设置为1,最终得到的网格数量是146395,节点数量是141240。电池网格模型如下图10所示。图10电池网络模型Fig.10Batterynetworkmodel1653仿真结果分析3.1仿真结果的后处理及分析仿真完成后,本文采用CFD-POST后处理软件对仿真结果进行相应后处理,观察电池[15-17]温度场分布情况。如下面各图所示,分别为以不同放电电流,电池在放电结束后电池表面和电池中心截面的温度场分布情况。-7-

中国科技论文在线http://www.paper.edu.cn170图112A放电结束时温度场Fig.11Thetemperaturefieldattheendofa2Adischarge175图123A放电结束时温度场Fig.12Thetemperaturefieldattheendofa3Adischarge图134A放电结束时温度场180Fig.13Thetemperaturefieldattheendofa4Adischarge-8-

中国科技论文在线http://www.paper.edu.cn图145A放电结束时温度场Fig.14Thetemperaturefieldattheendofa5Adischarge由CFD-POST软件后处理得到的结果可以得知,电池在放电完成后,高温区域主要集185中在电池中部,从上述的电池温度场分布情况看,温度从内到外逐渐降低,而且电池的上下底面的边缘处温度为低温集中的区域。由上面的温度场情况还可得知,随着电池放电电流的增大,电池在放电结束后的温升也就越高。在模拟放电的过程中,电池表面的最低温度和最高温度的温差并不大,为了更好的反映单体电池在不同放电电流的情况下温度随时间的变化情况,本文通过后处理软件CFD-POST190分别采集了电池单体不同放电电流的模拟产生的电池表面最低温度,并将实时变化情况拟合[18-20]成曲线进行观察。3.2仿真结果与实验结构对比由锂离子电池数值模拟获得的电池表面最低温度数据与实验数据比较,可得到下图。195图152A放电电流时电池模拟温升与电池实验温升对比图Fig15Comparativechartbetweensimulatedbatterytemperatureriseandbatteryexperimentaltemperatureriseata2Adischarge-9-

中国科技论文在线http://www.paper.edu.cn200图163A放电电流时电池模拟温升与电池实验温升对比图Fig16Comparativechartbetweensimulatedbatterytemperatureriseandbatteryexperimentaltemperatureriseata3Adischarge图174A放电电流时电池模拟温升与电池实验温升对比图205Fig17Comparativechartbetweensimulatedbatterytemperatureriseandbatteryexperimentaltemperatureriseata4Adischarge图185A放电电流时电池模拟温升与电池实验温升对比图Fig18Comparativechartbetweensimulatedbatterytemperatureriseandbatteryexperimentaltemperatureriseat210a5Adischarge-10-

中国科技论文在线http://www.paper.edu.cn图19电池模拟温升与电池实验温升对比图Fig.19Comparativechartbetweensimulatedbatterytemperatureriseandbatteryexperimentaltemperaturerise从图中可以看出,模拟与实验的温升趋势大致相同,在2A、3A、4A、5A、放电结束215后,实验得到平均温度分别为35.49℃、41.54℃、47.18℃、54.64℃,与相应的模拟最低温度相比,实验与模拟的最大温差分别为3.35℃、7.19℃、11.65℃、16.88℃,由此得知,在进行2A、3A放电实验时测得的电池表面平均温度数据和本文仿真得到的电池最低温度非常接近,而在进行4A、5A放电实验测得的电池表面平均温度数据和本文仿真得到的电池最低温度相差比较大。出现上述模拟仿真时电池发热大于实际发热的原因主要有两点:①在前文220的内阻特性实验所测得的内阻数据比实际内阻值偏大,导致本文仿真时电池的生热速率q也随之偏大;②在电池放电时电池表面的热换系数是变化的,本文在仿真时设置热换系数为恒[21-23]定不变,这样导致电池表面的热换系数有可能偏大或者偏小。总的来说,虽然模拟值与实验值存在一些偏差,但在同样工况下模拟所得温度与实验测得的电池温度变化趋势是基本是一致的,而且小电流放电时电池表面的温度偏差并不是很225大,所以本文利用的电池热模型进行数值仿真能够较好的反映较低放电电流下锂离子动力电池温升情况。4结论本文在锂离子电池热特性实验的基础之上,得到了锂离子电池在相同的室温环境下以不同放电电流放电时的内阻特性和温升特性。通过对模型的简化,建立了锂离子电池热效应模230型,采用Fluent软件对锂离子电池的生热情况进行了数值模拟,得到的仿真结果与和实验的温升特性进行了对比,发现电池的温升趋势基本一致,而且在放电电流小于4A时,温升趋势非常的接近,说明仿真时电池热效应模型、电池热物性参数以及数值模拟时相关参数设置[24][25]是正确和合理的。同时得知,随着电池放电电流的增大,电池的温升也是随之增大的,而且电池的放电电流越大,电池的温升速率也就越越大。这为今后电动汽车电池组的冷却结235构设计以及热管理系统设计有着重要的参考价值。-11-

中国科技论文在线http://www.paper.edu.cn[参考文献](References)[1]杨世春.电动汽车设计基础[M].北京:国防工业出版社,2013.[2]李玉明,杨慧.国际石油价格波动与我国经济发展影响分析[J].生产力研究,2012,2403:126-127.[3]王盟.论新能源汽车产业发展面临的困境及对策[J].经营者,2015,8:44-44.[4]冯江峰,王军,李碧云.新能源汽车的发展趋势[J].汽车实用技术,2015,8:121-123.[5]程益川.电动汽车的现状和发展趋势[J].汽车零部件,2013,7:89-90.[6]宋永华,岳阳希,胡泽春.电动汽车电池的现状及发展趋势[J].电网技术,2011,35(4):1-7.245[7]魏学哲.电动汽车及车用电池发展趋势[C].2007上海铅锌峰会,2007.[8]王宏伟,邓爽,肖海清等.国内电动车用动力锂离子电池现状[J].电子元件与材料,2012,531(6):84-86.[9]李伟.电动汽车电池现状及发展趋势研究[J].科技创新,2014,35:60-60.[10]Alvani-SoltaniSR,RavigururajanTS,RezacM.ProceedingsofIMECE,200610250[C].AmericanSocietyofMechanicalEngineers:383.[11]庞瀛洲.关于电池BMS系统SOC估测算法的研究[D].西安:长安大学,2015.[12]谭晓军.电动汽车动力电池管理系统设计[M].广州:中山大学出版社,2011.[13]张冲.电动汽车电池组散热的仿真研究与优化[D].哈尔滨:哈尔滨工业大学,2014.[14]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2005.255[15]程昀,李劼,贾明等.动力锂离子电池模块散热结构仿真研究[J].中国有色金属学报,52015,25(6):1607-1616.[16]马兆强.混合动力车用镍氢电池组散热系统CFD仿真与结构设计[D].重庆:重庆大学,202011.[17]张剑波.车用动力锂离子电池热模拟与热设计的研发状况与展望[J].集成技术,2014,2603(1):18-26.[18]姬芬竹,刘丽君,杨世春等.电动汽车动力电池生热模型和散热特性[J].北京航空航天大学学报,2014,40(1):18-24.[19]彭强.电动汽车用锂离子动力电池热效应研究[D].吉林:吉林大学,2012.[20]李茂德.电池热效应分析[J].电源技术,2010,134(3):288-291.265[21]田爽.锂离子电池热特性研究[D].天津:天津大学,2007.[22]辛乃龙.纯电动汽车锂离子动力电池组热特性分析及仿真研究[D].吉林:吉林大学,2012.[23]李新静,张佳誽,魏引利等.温度对磷酸铁锂动力锂离子电池性能的影响[J].电池工业,2014,19(2):66-70.[24]朱晖,张逸成,朱昌平等.电动汽车电池组热管理系统的研究[J].实验室研究与探索,2702011,30(6):8-14[25]付正阳,林成涛.陈全世.电动汽车电池组热管理系统的关键技术[J]公路交通科技,2005,22(3):119-123.-12-'

您可能关注的文档

- 调速型磁力耦合器气隙特性研究.pdf

- 超临界二氧化碳、氮气和水的射流应力特性研究.pdf

- 超导磁浮危险物质输运系统屏蔽层性能研究.pdf

- 转移机构设计及其运动规律研究.pdf

- 近百年全球平均海平面变化重构研究进展与分析.pdf

- 近红外二区生物成像材料研究进展.pdf

- 适应于SiC BJT的双电源驱动电路的优化设计.pdf

- 针铁矿-细菌-腐殖酸复合体对Pb的吸附行为研究.pdf

- 锁掷酵母油对血脂异常小鼠脂代谢影响的研究.pdf

- 锰胁迫对茶树锰含量和生理变化的影响.pdf

- 长链菊粉对小鼠急性胰腺炎及相关肠道损伤的保护作用研究.pdf

- 长鬣蜥(Physignathus cocincinus)线粒体基因组全序列分析.pdf

- 预混层流本生灯顶端局部Karlovitz数.pdf

- 香烟烟雾致BEAS-2B细胞恶性转化过程中基因组与PTPRM的DNA甲基化改变.pdf

- 高分子水凝胶在口服胰岛素中的应用.pdf

- AgTiO2纳米管阵列光电催化性能研究.pdf

- CFRP索在索桥结构中的应用和发展.pdf

- LMWOAs对溶解态菲和甲基菲生物降解过程影响的研究.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明