- 535.66 KB

- 2022-04-22 13:32:42 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn#螺杆弯齿式花生摘果滚筒设计与仿真121**陈中玉,高连兴,马方(1.盐城工业职业技术学院汽车工程学院,盐城224005;52.沈阳农业大学工程学院,沈阳110866)摘要:摘果滚筒是花生摘果装置中重要的部件,对花生的摘净率和破碎率有直接的影响。为了提高花生摘净率、降低破碎率、提高花生植株输送能力和防止花生秧蔓缠绕,设计了螺杆弯齿式摘果滚筒。通过受力分析和计算,确定了摘果滚筒的结构和主要参数。利用Creo软10件建立了三维模型;利用ANSYS软件对摘果滚筒进行了模态分析,结果显示摘果滚筒的振动频率与机身和电动机的振动频率不在一个频段,不会发生共振现象;根据实际摘果作业情况,利用ADAMS软件进行了动力学仿真,得到了花生植株在摘果滚筒中的运动和受冲击图谱,仿真结果表明在螺杆和弯齿共同作用下花生植株按螺旋方式前进且所受冲击力较小,为自主研制两段式收获方式下的花生摘果装置提供一定参考价值。15关键词:花生;摘果滚筒;螺杆;弯齿;仿真中图分类号:S225.7+3Thedesignandsimulationofscrewbending-toothpeanutpickingroller12120CHENZhongyu,GAOLianxing,MAFang(1.CollegeofAutomotiveEngineering,YanchengInstituteofIndustryTechnology,Yancheng224005;2.CollegeofEngineering,ShenyangAgriculturalUniversity,Shenyang110866)Abstract:Thepickingrollerisoneofimportantpartofthepeanutpickingdevicewhichdirectlytothe25peanutpickingrateandbreakingrate.Thescrewbending-toothisdesignedtosolvetheitemsthatincreasingpickingrate,decreasingbreakingrate,improvingtransportability,avoidingplanttwine,etc.Thepickingrollerstructureandmainparametersaredefinedthroughmechanicsanalysisandcalculation.ThemodelisbuiltbyCreo;theroller’smodalanalysisisestablishedbyANSYS,theresultshowsthattherollervibrationfrequencyisdifferentfromthewholemachineandthemotor,the30sympatheticwillnothappen;accordingtotherealpickingoperation,andputtingtheflexiblepeanutplantandpickingrollerbodyguidetoADAMStosimulate,obtainingthepeanutplantdisplacement,speed,accelerationandstresscurveinpickingdevice,theresultisthatthepeanutplantmovingashelicalline,.therearesomecertainreferencestodeveloppeanutpickingdeviceundertwo-stageharvestmodel.35Keywords:Peanut;Pickingroller;Screw;Bending-tooth;Simulation0引言323我国是世界花生主产国之一,2016年花生种植面积为4.75×10Km,产量为1.7×10Kt[1-3]而位居世界第一。但我国花生机械化收获水平远远落后于美国、巴西、阿根廷等国家,[4]402015年仅为30.02%。花生摘果作业是花生机械化收获过程中必经也是非常重要的环节,[5]是造成花生收获损失的关键环节。由于花生在我国种植区域广阔、品种繁多、植株性状与物理机械特性差异显著和收获方基金项目:高等学校博士学科点专项科研基金项目(20122103110009),国家自然科学基金项目(51575367),国家重点研发计划项目(2016YFD0702100)作者简介:陈中玉(1981-),男,讲师,主要从事农产品收获与加工机械研究通信联系人:高连兴(1958-),男,教授,博士生导师,主要从事农产品收获与加工机械研究.E-mail:lianxing_gao@126.com-1-

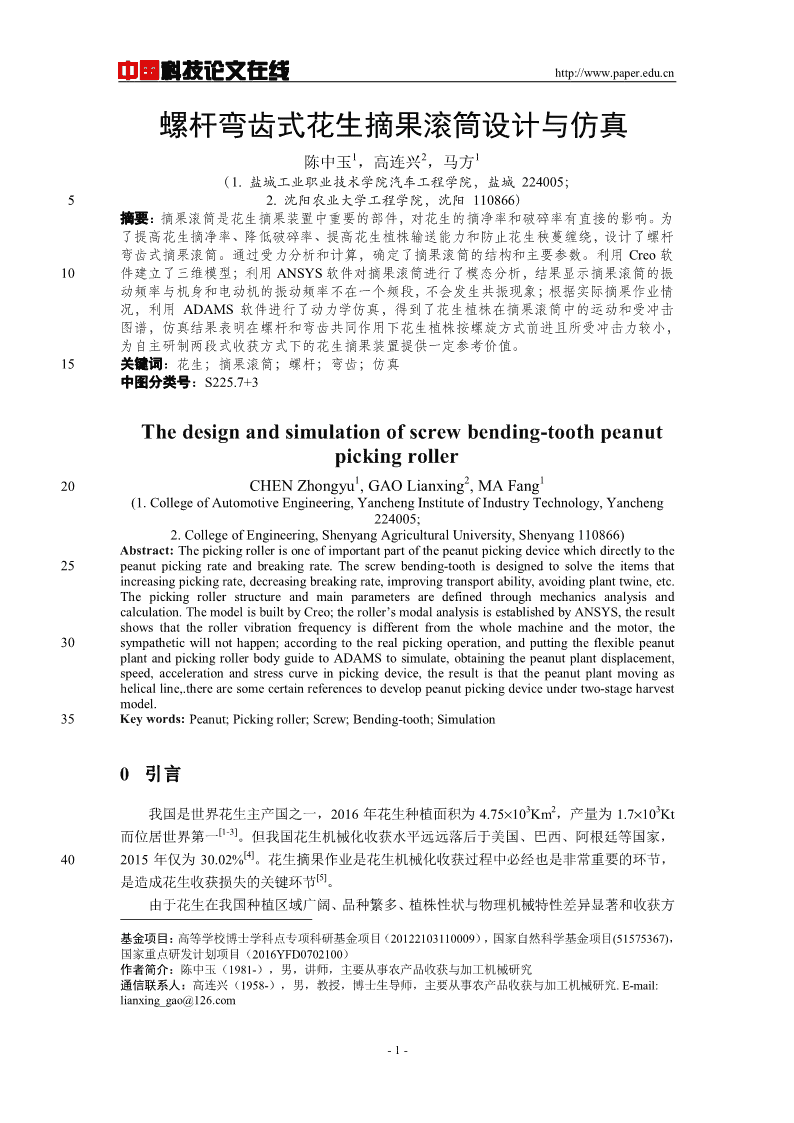

中国科技论文在线http://www.paper.edu.cn式不同,因此花生摘果滚筒要适应相应的地区、花生品种和收获方式。我国北方地区作物种植为一年一熟制,花生收获后没有后续作物种植,且花生收获期集中在十月份前后,该季节45雨水较少且光照时间长,适合两段式收获方式,即先将花生起出并翻转放铺,使花生根部和荚果朝上在田间晾晒5~7天、植株含水率降低到约20%,然后进行捡拾与摘果联合作业,[6-7]不但收获效率高、荚果损失少,而且阳光辐射后的花生品质好。目前,我国研制的花生[8-11]摘果滚筒主要应用于半喂入花生摘果机、联合收获机和独立全喂入摘果机中,能够适应两段式收获方式的花生摘果滚筒尚未发现有文献报道。50本文设计了一种弯齿螺杆式花生摘果装置,利用Creo、ANSYS和ADAMS软件对其进行三维建模、模态分析和动力学仿真,为自主研制两段式收获方式下的花生摘果装置提供一定参考价值。1摘果滚筒结构与工作原理1.1摘果滚筒结构设计55摘果滚筒及其摘果元件的结构型式与参数直接影响花生摘果效果。本文在花生植株性状与特点研究基础上,设计了弯齿螺杆式摘果滚筒试验装置(图1),其主要由螺杆、滚筒主轴、锁紧螺栓、支杆、调节杆、弯齿、支架和排草叉等构成。因该试验装置的主要目的在于确定摘果滚筒及其元件最佳结构参数,故将弯齿与螺杆通过螺纹联接,可以方便更换不同角度弯齿和更改弯齿与滚筒母线的夹角;另将支架加工成圆弧通槽结构,使两端支杆可在通槽60内移动,以此来调节螺杆与滚筒母线间的夹角。1.滚筒主轴2.锁紧螺栓3.螺母4.支杆5.调节杆6.弯齿7.螺杆8.支架9.排草叉图1螺杆弯齿花生摘果滚筒试验装置示意图65Fig.1Schematicofscrewbending-toothpeanuttestingpickingcylinder1.2摘果滚筒工作原理花生摘果作业时,经喂料口进入摘果间隙的花生植株受到旋转螺杆及弯齿的击打、梳拉、拖曳等主动力作用和静止凹板筛的刮拉、摩擦与筛孔对花生荚果嵌拉等约束力作用,花生荚果与茎秆脱离;随着摘果滚筒的旋转,在摘果滚筒和凹板筛间差速作用下,花生植株间也不70断地发生相对运动,互相之间产生挤搓、摩擦与刮拉等作用,摘果持续进行;因摘果螺杆具有螺旋角、摘果弯齿也具有倾角,花生植株随摘果滚筒圆周运动的同时受轴向分力作用,向排茎口方向沿轴向运动最终通过排茎口排出。-2-

中国科技论文在线http://www.paper.edu.cn2摘果滚筒主要参数设计2.1螺杆设计75螺杆不但是构成摘果滚筒的骨架、上面焊接有摘果元件-弯齿,同时其自身也具有摘果作用并使花生植株运动。为了使花生植株在摘果过程中具有一定轴流运动、摘果后的茎秆向排茎口方向运动,螺杆与滚筒回转母线形成一定的螺旋角α(图2)。如果螺旋角α过大,摘果过程中螺杆对花生植株的轴向分力增强,植株轴向运动加快,容易使未摘净植株从排茎口排出;相反,若螺旋角α过小,螺杆对花生植株的轴向分力减弱,植株轴向运动过慢,不80但摘果影响花生摘果效率且容易形成堵塞、增大滚筒转动阻力。为了合理设计螺杆的螺旋角度,需要进行力学分析。取花生植株为分离体并研究其在摘果过程中螺杆的受力与运动。将螺杆回转所形成圆柱面的切面作为基准面M。设花生植株和螺杆接触点为坐标原点O,以上述圆柱面的母线方向为X轴,切线方向为Y轴,建立坐标系OXY,如图2所示。85图2花生植株摘果瞬时空间受力分析图Fig.2Schematicofpeanutinstantaneitypickingspatialstressanalysis图中离心力P与重力G均与M面垂直,故不会对X轴方向的运动产生影响,因而只分析在M面内的受力。将花生植株在M面内所受的力沿X方向投影,当植株处于平衡的临界90状态时,即FRfsinααα−−=coscos0(1)式中:P为螺杆给植株的圆周推力,N;R为凹板筛对植株的阻力,包括凹板筛的刮拉、摩擦与筛孔对花生荚果嵌拉等作用力,N;F为植株与螺杆间的摩擦力,N。f=μF,μ为N摩擦系数,FN为受F、P和G影响的正压力。因花生植株经晾晒后质量较轻,故忽略P和95G对FN的影响,令FN=F以方便计算,带入并整理式(1)得:FR=−cosαα/sin()μαcos(2)其中,μ=tanρ,ρ为植株与螺杆材料间的摩擦角。经试验,在最佳摘果期内,花生植株含水率在10~20%之间,此时测得ρ=18°。若使植株有沿X方向的运动趋势,应使F>0,此时:100Rcos/sinααρα()−>tancos0(3)解不等式(3)得:α>ρ(4)即螺旋角α应大于18°,才能保证螺杆起到辅助推送的作用。螺旋角也不宜太大而使螺杆过于弯曲造成加工困难,具体角度应通过试验结合摘果效果确定。-3-

中国科技论文在线http://www.paper.edu.cn1052.2摘果弯齿设计目前普遍使用的花生摘果滚筒有弓齿式和钉齿式两种。前者虽然可以通过弓齿倾斜固定保持一定的轴向推力、使花生植株沿轴向运动,但植株容易造成缠绕、堵塞和排秧困难。钉齿摘果滚筒的钉齿自身不能产生轴向推力,只能通过螺旋形排列产生一定轴向输送作用,但因钉齿与花生植株接触面积小而推送能力差,且花生荚果与钉齿正面碰撞时会增加破碎率,110另外也会造成碎秸秆的增多。本文采用螺旋排列的弯齿,一方面增加摘果齿与花生植株的梳拉作用;同时弯齿的弯角在离心力作用下具有防缠绕的作用;弯齿与滚筒母线间设计成一定夹角以提高输送能力。(1)弯齿的形状与结构]弯齿分为直杆部分与弯曲部分,弯曲部分长度35mm。参考已有摘果滚筒齿高,取弯齿115高度60mm,弯齿直径10mm。弯齿弯角应取用得当,不可大于90°而造成弯齿挂秧,也不能过小而降低推送效果并增加碎秧几率,选取40°、65°和90°三种弯齿弯角进行试验,最佳弯角通过试验数据优化选用。弯齿形状和尺寸如图3所示。图3弯齿结构简图120Fig.3Schematicoftheshapeofthebending-tooth(2)弯齿与滚筒母线夹角为进一步提高摘果滚筒的输送能力,使螺杆上的弯齿弯曲部分与滚筒母线间形成一定倾斜夹角。对弯曲部分的倾斜夹角进行分析如下(图4)。125图4弯齿推送植株过程运动分析Fig.4Kinematicanalysisoftheprocessthatbending-toothpulling图中,vH为轴向推进速度;v为绝对速度;φ为弯齿偏角;vn为法向速度;v0为圆周速度;ω为滚筒角速度。其中:vv=+cos(ϕρ)(5)H130vv=/cosρ(6)nvv===sinϕωϕrsinnS/60tanϕ(7)no整理得:2vS=−ncosϕϕ(1tantan)/60ρ(8)H为使花生植株沿轴向运动,须保证1tantan0−>ϕρ,即ϕρ<−=9072。当滚筒排秧135效率达到最高时,应有:-4-

中国科技论文在线http://www.paper.edu.cn∂∂=v/0ϕ(9)H经推导得出:ϕ=−π/4ρ/2,将摩擦角ρ=18°代入求得φ=36°,即弯齿所在平面与滚筒母线夹角为54°时排秧最快。排秧速度越高工作效率越高,但速度过高会造成摘净率降低,最佳夹角需经试验综合考虑摘果效果确定。140(3)弯齿排列弯齿排列对摘果性能有重要影响,为保证主轴受载均匀,同一齿迹内的弯齿应沿圆周均匀分布(见图5)。图5弯齿排列方式示意图145Fig.5Developedviewofarrangementofbending-toothe为了增强摘果滚筒的摘果能力,应保证在齿迹线内有较多的弯齿参与摘果,即螺旋头数K越多,但过多的螺旋头数会增加花生荚果、茎秆的破碎和功率的消耗,通常取K=3~5,本[12]文中选取K=3。通过对大量试验数据的分析,参考现有机型尺寸,取摘果滚筒直径D=400mm(齿外端),150两弯齿周向间距B为:BD=π/3(9)根据滚筒直径,可以计算得出滚筒的长度L,LB=/tanα(10)带入D=400mm,计算得出滚筒的长度L=1150mm。为保证摘果过程中花生植株与弯齿充分155接触而顺利摘果并排出,弯齿齿迹距S应小于摘果期花生植株分布直径,经测量,在最佳摘果期内植株分布直径在150~220mm之间,取S=145mm;齿间距ES=/cosα。3摘果滚筒建模与动力学仿真分析3.1摘果滚筒模型建立摘果滚筒实体的设计部分采用可参数化建模的Creo软件进行建模,摘果滚筒的单个零160件采用Creo软件的零件模块进行创建,零件创建完成后进入到装配模块中,将单个零件按照要求进行装配,装配完成后进行整体干涉检验查看装配过程中各零件之间是否存在干涉。图6为摘果滚筒的结构图。图6弯齿螺杆式摘果滚筒165Fig.61Screwbending-toothpickingroller-5-

中国科技论文在线http://www.paper.edu.cn3.2基于ANSYS的模型模态分析摘果滚筒是花生摘果机中做旋转运动且质量较大的部件,在进行摘果作业时所产生的振动会影响到花生摘果机各个部件的强度,并且最大变形量和固有频率的大小直接关系到摘果滚筒的摘果性能的好坏和是否会发生共振的问题。所以,有必要对摘果滚筒进行振动检测。170在Croe2.0软件中创建三维模型后,导入至ANSYS-Workbrench模块中进行模态分析,由于工程中前6阶振型能够代表绝大多数振动情况,因此只对前6阶振型进行计算和分析。所用材料为碳素结构钢,设定固定端约束以后,对摘果滚筒进行网格划分并求解,得到前6阶固有频率,如图7所示。a.1阶振动b.2阶振动c.3阶振动d.4阶振动e.5阶振动f.6阶振动图7前6阶模态分析图Fig.7Sixthstepsmodalanalysisdiagram由图7可知,4阶弯曲振动对摘果滚筒强度的影响最大,装置振动是各阶的固有振型线175性组合,低阶的振型对装置的振动影响程度要比高阶振型大,因此,低阶振型决定了装置的振动特性。具体各阶频率和振型如表1所示。表1前6阶频率分布及振型Tab.6-1Sixthvibrationfrequencyandmodeofvibration阶数频率振型128.31一阶扭转237.21Z轴一阶弯曲363.25Z轴弯扭组合476.87Y轴一阶弯曲587.52Y轴弯扭组合695.23二阶扭转-6-

中国科技论文在线http://www.paper.edu.cn在摘果滚筒的整体振动中,第1阶主振型是一阶扭转振动,整体产生扭转变形,其中弯180齿出变形量最大;第2阶主振型是整体沿Z轴的弯曲振动;第3阶主振型是部分螺杆和弯齿沿Z的弯扭组合振动,弯齿的变形量最大;第4阶主振型是沿Y轴的弯曲振动;第5阶主振型是沿Y轴的弯曲振动;第6阶主振型是二阶扭转振动。通过对前6阶振型的分析可以看出,该摘果装置的前6阶模态在摘果滚筒弯曲最大处产生最大变形,所有零件中弯齿的变形量最大。185当激励的频率以及结构的固有频率能够满足如下关系时,装置就不会产生共振。0.75ωωω<<1.300(11)式中,ω0为固有频率,Hz;ω为激励频率,Hz。本摘果机选用的动力源为激励频率较低的电动机,且风机和振动筛的频率也较低,因此整个机身主要振动为0~20Hz的低频振动。而由表6-1可知摘果搅龙发生振动的频率区间在19028.31~95.23Hz,与机身的频率不在同一区间内,因此电动机激励作用不会使摘果滚筒发生共振,说明这种结构的设计较为合理。3.3ADAMS动力学仿真与分析-1对滚筒主轴施加450r·min的转速,设置仿真时间为2s,仿真步数100,进行仿真分析。得到的花生植株在摘果滚筒内运动轨迹如图8所示。图8植株在摘果滚筒中的运动轨迹Fig.8Theplanttrajectoryinpeanutroller195花生植株在摘果滚筒主轴线方向(z轴方向)速度变化曲线,见9;x、y坐标方向沿滚筒径向方向(x、y坐标方向)位置变化曲线,见图10。花生植株在x、y、z坐标方向的加速度曲线如图11所示。花生植株在摘果滚筒中受力变化曲线如图12所示。图9植株沿z向速度变化曲线Fig.9Thespeedvarycurveinzdirectionoftheplant-7-

中国科技论文在线http://www.paper.edu.cna.x轴方向200b.y轴方向图10花生植株x,y轴方向变化曲线Fig.10Thevarycurveinx,ydirectionoftheplant205图11植株加速度变化曲线Fig.11Theaccelerationvarycurveoftheplant图12植株所受冲击力变化曲线Fig.12Thevarycurveofimpactforce由图9可知,花生植株刚进入摘果滚筒时在螺杆和弯齿的作用下获得轴向和轴向分速度,使得花生植株能够沿着摘果滚筒作圆周运动的同时也具有向排料口方向前进的轴向速度,在二者共同的作用下花生植株在摘果滚筒中沿螺旋方向前进,其中轴向速度呈现出近似210脉动变化特征;由图10、11可知,花生植株在x轴和y轴方向的位置呈现出周期性变化,在螺杆和弯齿的共同作用下,花生植株沿摘果滚筒做螺旋前进运动;由图11可知,在整个摘果过程中,花生植株的加速度有一定的波动,但是只是在进入摘果滚筒的前端出现较大的-8-

中国科技论文在线http://www.paper.edu.cn峰值,在接下来的摘果过程中加速度波动很小,这说明花生植株在刚进入摘果滚筒时受到摘果弯齿的冲击力较大,在接下来的摘果过程中比较平稳;由图12可知,花生植株在摘果滚215筒中受到的作用力为间歇震荡式的冲击力,这种冲击力来自于摘果弯齿和螺杆的综合作用,随着摘果的进行弯齿和螺杆对花生植株的冲击力不断的变小。4结论针对花生两段收获方式下的花生植株特点,设计了螺杆弯齿式花生摘果滚筒。完成了整体结构设计和主要部分的参数设计并进行了三维建模;通过对摘果滚筒进行模态分析,避免220了与机身和电动机发生共振;通过对花生植株在摘果滚筒中的动力学分析,得出了花生植株能够沿着摘果滚筒作圆周运动的同时也具有向排料口方向前进的轴向速度,在摘果过程中加速度波动很小且弯齿和螺杆对花生植株的冲击力较小,基本满足摘果要求,为自主研制两段式收获方式下的花生摘果装置提供一定参考价值。[参考文献](References)225[1]NationalAgriculturalStatisticsService.Cropproduction[R].Washington:UnitedStatesDepartmentofAgriculture,2016.[2]InternationalNut&DriedFruit.Globalstatisticalreview2014-2016[OL].[2015-05-14].www.nutfruit.org.[3]ForeignAgriculturalService.Worldagriculturalproduction[R].Washington:UnitedStatesDepartmentofAgriculture,2016.230[4]中华人民共和国农业部.2016中国农业机械化年鉴[M].北京:中国农业科学技术出版社,2016.[5]高连兴,刘维维,王得伟.典型花生收获工艺流程及相关机械术语研究[J].花生学报,2014,43(3):26-30.[6]高连兴,刘维维,刘志侠.我国花生起收机概念与结构特点分析[J].中国农机化学报,2014,35(4):63-68.[7]陈中玉,高连兴,CHENCharles.中美花生收获机械化技术现状与发展分析[J].农业机械学报,2017,48(4):1-21.235[8]胡志超,王海鸥,彭宝良,等.半喂入花生摘果装置优化设计与试验[J].农业机械学报,2012,S1:131-136.[9]王东伟,尚书旗,韩坤.4HJL-2型花生联合收获机摘果机构的设计与试验[J].农业工程学报,2013,29(14):15-25.[10]杨然兵.4HQL-2型花生联合收获机主要装置的设计与试验研究[D].沈阳:沈阳农业大学,2009.[11]于向涛,胡志超,顾峰伟.花生摘果机械的概括与发展[J].农业机械学报,2011,27(3):10-13.240[12]镇江农业机械学院.农业机械学(下册)[M].北京:中国农业机械出版社,1981.-9-'

您可能关注的文档

- 基于图的流形排序的多层级融合显著性目标检测.pdf

- 基于季节调整的CPI与PPI传导关系研究.pdf

- 基于线反电动势估算的无刷直流电机无传感器控制策略.pdf

- 提升超导磁浮密封输运系统悬浮间距的方法.pdf

- 敲降KLF4表达增强肝癌细胞Bel-7402对奥沙利铂的敏感性.pdf

- 机械专业英语教学改革背景分析及对策.pdf

- 漆黄素调节PI3KAktmTOR通路诱导乳腺癌细胞凋亡.pdf

- 考虑随机风速的直驱型风力发电机机电暂态建模.pdf

- 航发叶片砂带磨削单元系统集成关键技术研究及应用调试.pdf

- 3D打印行业发展情况及相关上市公司分析报告

- 2003年年度通信产品行业分析报告

- 2003中国乳品产业投资分析报告

- 2005年4季度纺织行业分析报告

- 2006年水电行业分析报告

- 2007-2008年中国发电设备行业市场调查与竞争态势分析报告

- 2007年钢铁行业风险分析报告

- 2007年软饮料行业风险分析报告

- 2007年中国合成氨行业发展形势分析报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明