- 937.68 KB

- 2022-04-22 13:32:40 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn航发叶片砂带磨削单元系统集成关键技术研究及应用调试**丁庆春,刘颖,孟凡康5(重庆大学机械工程学院重庆400044)摘要:为实现航发叶片自适应砂带磨削单元系统集成,解决自动化孤岛、设备利用率低、生产效率低等问题,建立了面向磨削单元的系统集成方案。根据需求确定磨削单元系统集成建设目标及工艺流程,在磨削单元制造执行支持系统的管控下实现一次装夹完成对叶片型面、进排气边缘及叶根的磨削,调试证明砂带磨削单元系统集成的磨削质量更好、精度更高,且在保证表面粗糙度在0.4um以下、加工精度在±0.05mm10范围内的同时,加工生产效率提升25%,产品不合格率降低30%。关键词:航发叶片;砂带磨削单元;系统集成;系统调试中图分类号:TP393Systemintegrationofaero-enginebladebeltgrindingunitandapplication15DINGQingchun,LIUYing,MENGFankang(CollegeofMechanicalEngineering,ChongqingUniversity,Chongqing400044,China)Abstract:Inordertorealizetheintegrationofaero-enginebladeadaptivegrindingunitsystem,solvetheequipmentutilizationrateislow,theproductionefficiencyislow,asystemintegrationschemeforgrindingunit.Determinethegrindingunitintegratedsystemconstructiongoalandprocessaccordingto20thedemand,intheimplementationofsupportsystemunderthecontrolofaclampedgrindingonthebladesurfaceandbladeinletandexhaustedgegrindingunitmanufacturing,debugging,betterquality,precisiongrinding.Grindingunitofsystemintegrationishigher,andinthesurfaceatthesametimeisbelow0.4um,theroughmachiningaccuracywaswithin0.05mm,processingproductionefficiency25%,productfailureratedecreasedby30%.25Keywords:aero-engineblade;beltgrindingunit;systemintegration;systemdebugging0引言航空发动机被誉为航空工业“皇冠上的明珠”,是反映一个国家工业水平和科技实力的象征,是国防战略的重要体现。叶片作为航空发动机的关键零件之一,其质量的好坏直接影30响到发动机的性能[1]。目前航发叶片常用的加工方式为铣削,但铣削之后会残留加工刀痕等问题,故叶片铣削后须进行磨削加工。利用人工进行打磨效率较低、无法保证加工精度,难以满足生产需要;砂轮磨削为刚性磨削,加工效率低且容易对工件表面造成损伤;而砂带磨削是一种高效、柔性、冷态磨削,其自身具有磨削、研磨、抛光等多重复合作用,适合航发叶片这类复杂自由35曲面的加工[2,3]。目前,我国在砂带磨削上也取得了一系列成就,像西北工业大学研制出用于航空发动机作者简介:丁庆春(1989年-)男硕士研究生系统集成通信联系人:刘颖(1973年-)女副教授硕导制造系统工程.E-mail:lyjfb@163.com-1-

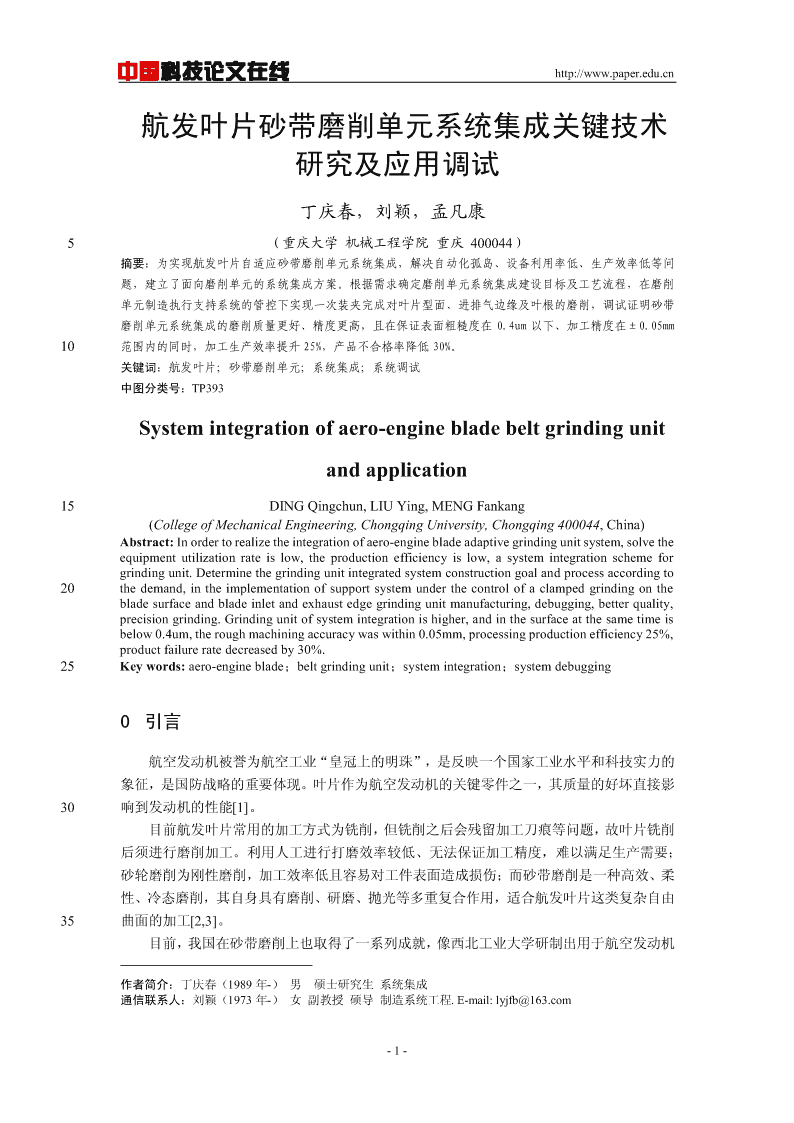

中国科技论文在线http://www.paper.edu.cn叶片抛磨加工的五坐标数控抛光机[4];吉林大学研制了用于叶片复杂自由曲面自动化磨削加工混联式叶片砂带磨削机床[5];重庆三磨海达磨床有限公司联合重庆大学、重庆理工大学研制出国内第一台具有知识产权的六轴联动数控砂带磨床并成功地应用于汽轮机叶片的40磨削加工[6]。但由于在磨削加工时自动化孤岛问题较为严重,没有集成所有的生产设备造成磨削完的叶片表面一致性差、精度不够准确等问题。为解决自动化孤岛,王达宗等人设计构建的SCADA系统可以连接工厂车间各个独立的设备,实现与制造执行车间MES的通信[7];邹志励针对基于工业以太网的多台西门子PLC与DCS的通信系统作了相关研究,并成功应用到风电除尘系统[8];白晓松根据工业炉应用情况提出利用OPC与ERP、MES、车间45采集系统等系统集成,实现信息的交互[9]。尽管国内在系统集成方面取得了一定成就,但还未应用于砂带磨削。因此,本文提出了针对航发叶片砂带磨削单元的系统集成,利用现场总线PROFIBUS实现底层设备的连接,底层设备与上层应用之间根据OPC技术进行通信,借助工业以太网实现信息的传输。1砂带磨削单元系统集成构建501.1砂带磨削单元系统集成建设目标根据航发叶片抛磨现状及总体要求,建立软硬件一体化的航发精锻叶片机械加工智能柔性磨削单元,由生产与检验设备、智能辅助设备、磨削单元执行支持系统等软硬件系统组成,具有自适应加工、智能生产计划、快换工装、能效监测与管理等功能,以构建“数字化、自动化、智能化和集成化”的航发叶片磨削单元体系,提升叶片加工工艺技术水平,提高产55品质量,降低工人的劳动强度,提高设备利用率和生产效率,缩短生产总周期,并最终实现其生产制造过程的高效、优质、低耗。1.2磨削单元工艺流程砂带磨削单元需与磨削加工中心数控系统、在线测量系统以及机械手控制系统3大系统进行集成,即840D数控砂带磨床、机械手、三坐标测量机,同时可通过工装上的二维码标60识实现对零件的识别,系统运行业务流程如下图1所示。待加工上料仓三坐标测量机集成系统数控砂带磨床铣削再三坐标测量机废加品工废料集成系统不合格不可再加工合格入库合格料道图1航发叶片自适应砂带磨削单元工艺流程由工艺流程可知:首先,系统调动桁架机械手从上料仓抓取工件至三坐标测量机进行相65关参数的检测,像表面粗糙度、型面精度、型面轮廓度等,根据对航空发动机叶片实际测得-2-

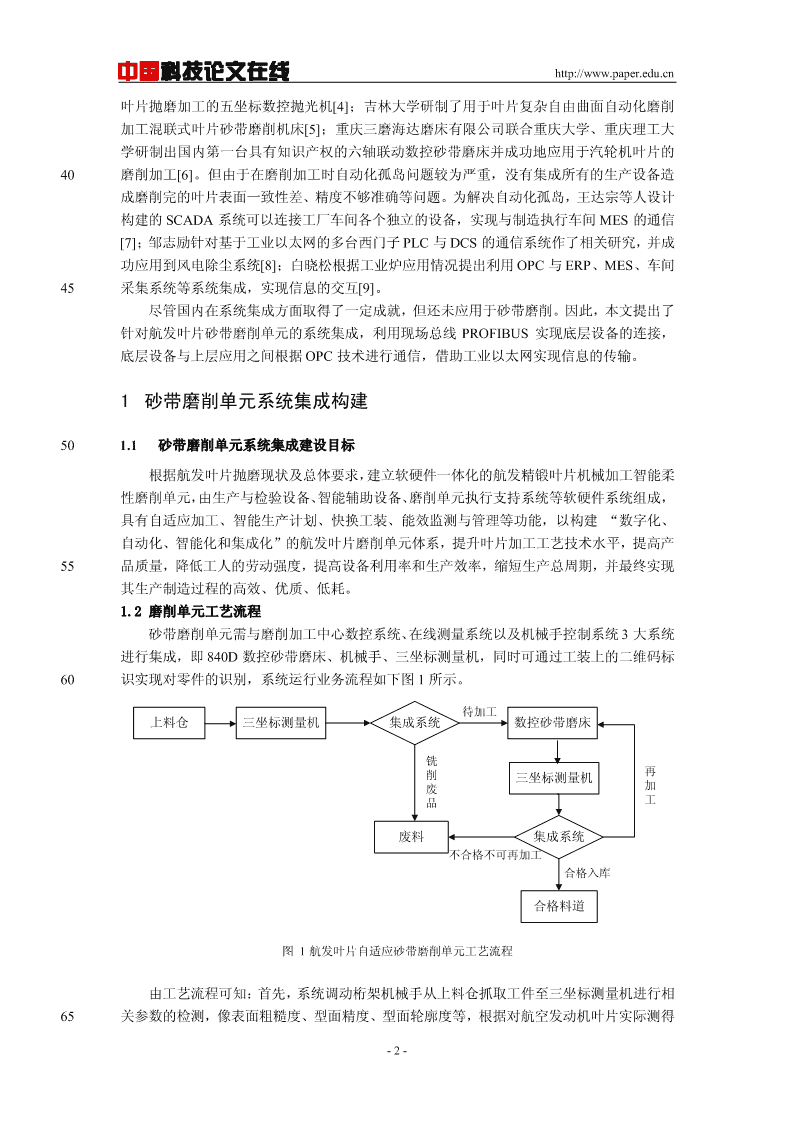

中国科技论文在线http://www.paper.edu.cn的数据与加工质量要求之间的偏差,并将这一数据反馈到航空发动机叶片自适应砂带磨削单元执行支持系统,然后该系统根据反馈结果随即再次调动机械手将工件抓取至840D数控磨床上进行自动抛光、磨削,待工件抛磨结束后再利用机械手抓取到三坐标测量机进行测量,若达到预期效果则将航空发动机叶片抓取至合格品料道,不合格时再判断工件是否能再次加70工并抓取到相应地点,若为不合格不可再加工直接将其抓取至废品区,否则抓取到缓冲区等待加工。2磨削单元系统集成关键技术研究2.1现场总线的集成75底层设备840D数控砂带磨床、机械手均为西门子公司产品,其控制系统分别为SINUMERIK840D、SINUMERIK828D,自身具备PFOFIBUS、RS232、RS485等接口,同时遵循ProfiNet协议。在集成时,由于840D数控砂带磨床中用于与上层应用交互的信号是集中管理到NCUPLC中固定的DB数据块中,为使上层应用快速地实现与SINUMERIK840D数控系统的数据交互,同时便于集中管理控制,现采用S7-1200PLC作为840D数控砂80带磨床的主站,840D设备作为从站,通过PROFIBUS主从站的模式将该DB块的数据传送映射到西门子S7-1200PLC上进而传到上层应用系统。S7-1200PLC中的CPU内置ProfiNet端口,可借助ProfiNet网络实现与其他系统与CPU的通信。由于数控砂带磨床不用于一些通用性数控机床,像数控车床、铣床,它有自己的专属界面,为便于管理调试,西门子公司提供了用于二次开发的软件OEM。另外,西门子提供两85种OPC服务器—OPC数据存取服务器和OPC报警事件服务器,故OEM可通过OPC标准接口实现上层应用读取840DNCK中的各个变量和数据。故在系统集成时可按照现场总线PFOFIBUSDP的方式进行连接,其集成技术路线如图2所示。数据信号控制设备驱动程序西门子S-7映射SINUMERIKopcua1200PLC840D上层应用机械手PLCOPC服务器图2系统集成技术路线90为使底层设备连接到PROFIBUS现场总线系统统一管理,现采用通信模块CM1242-5作为DP从站模块并在组态工具STEP7中配置好NCUPLC与CM1242-5的通讯,另外鉴于机械手的控制系统为SINUMERIK828D,需添加PN/PN耦合器,从而将不同的从站设备集成到S7-1200PLC中。另外,需将西门子以GSD文件(电子设备数据库)将设备的基本参数组态到STEP7中,并做好通讯测试。95三坐标测量机的控制系统为Win3Ds,对外进行信息交互的常用接口有Webservice等接口。在上层应用调用测量结果时,通过配置网络端Researchonkeytechnologyofsystemintegrationofaero-enginebladebeltgrindingunitandapplicationdebugging口即可调用Webservice接口,访问测量数据,其集成技术路线如图3所示。-3-

中国科技论文在线http://www.paper.edu.cn上层应用获发发开发开开取送送始送始始测Webservice量零开命故检结件始令障测束接口机标命反信结命状号令馈息果令态CMM在线测量系统100图3与三坐标测量机集成的技术路线2.2控制网络与信息网络的集成在底层设备集成后需要将设备的状态信息等进行上传,同样上层应用对底层设备发送相应的控制指令,因此需将这些设备与上层应用进行联网。2.2.1OPC技术105在磨削单元集成时,由于数控砂带磨床、机械手、三坐标测量机之间的通信协议、网格结构不同,要想进行这些异构设备之间、设备与系统之间的信息交互需开发相应的驱动程序。假设有M个应用程序,N个设备,这就需要开发M×N种驱动。另外,在系统或硬件升级时,原开发的驱动程序就必须随之改动。这不仅造成了软件开发商的重复性工作,同时会对系统的稳定性、安全性造成极大影响。110为解决上诉问题,OPC技术应运而生。OPC是OLE(ObjectLinkingandEmbedding,对象链接嵌入)forProcessControl的缩写,它相当于一个标准的工业接口标准,以COM(组件对象模型)、DCOM(分布式组件对象模型)技术为基础,采用Client(客户端)/Server(服务器)模式,为应用程序之间及应用程序与底层控制设备之间进行数据的交互搭建了桥[10,11]梁,它建立了一整套的通讯接口、方法、属性的标准集,用于过程控制和自动化系统。115OPC将底层设备的驱动程序和上层应用程序有效的隔离开,为应用程序访问底层设备提供了一种标准接口,在软件开发时只需要M+N个驱动程序和OPC接口即可实现设备之间、设备与系统之间的信息交互,如图4所示。管理控制监控„„应用程序1应用程序2应用程序3应用程序MOPC接口OPCServerOPCServerOPCServerOPCServer驱动程序1驱动程序2驱动程序3驱动程序N设备1设备2设备3设备N图4OPC信息访问模式120在数据访问时,上层应用程序通过OPC接口连接OPC服务器,读写方式为异步读写。首先创建连接对象OPCServer,添加OPC组对象,然后OPC组对象将其指针传递给客户程序供其调用,OPC项对象连接服务器和数据源并将数据放入数据存储区DataX。同时,针对不同硬件设备的驱动程序将它们封装成I/ODLL(动态链接库),将不同格式的数据转化-4-

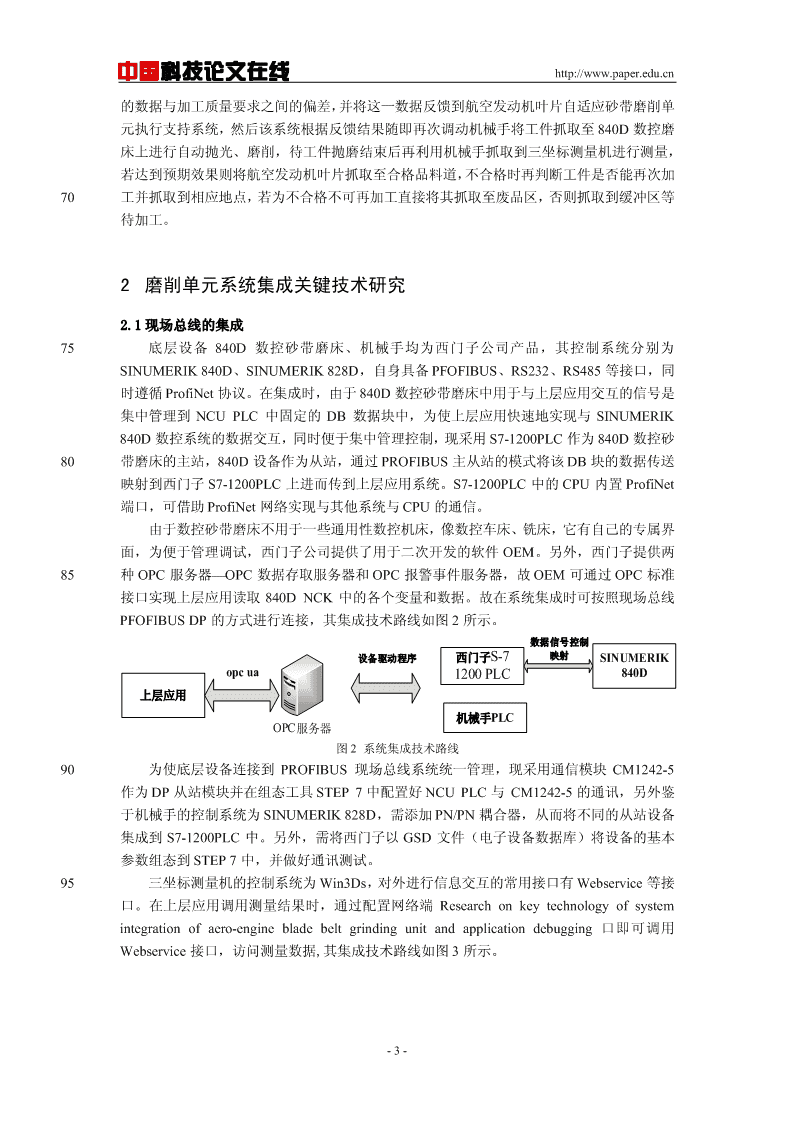

中国科技论文在线http://www.paper.edu.cn为OPC可以识别的信息,并保存到数据存储区。当与不同设备连接时,只需要修改相应的[12,13]125配置文件即可。2.2.2底层设备与上层应用之间的通信根据上诉对OPC数据访问分析,解决航发叶片自适应砂带磨削单元与上层应用的通信采用OPC技术,利用OPC标准接口来实现与异构设备PLC、Webservice等接口的互连,并利用工业以太网的控制网络进行信息的传输,实现异构设备的互操作,如图5所示,由图可130以清晰地看出:航空发动机精锻叶片自适应砂带磨削中心运行过程监控方案——拓扑结构图多功能网络终端可手动编辑基础信息、任务信息和加工程序管理计算机系统服务器操作人员提供基础信息、任务信息和加工程序接口配置模块OPCserver可扫描操若未配置作人员身管理计算网络接以太网份码和工硬件目录:件流水码机和系统口接口服务器,或零件编1、管理端码生产线可(1)多功能网络终端;正常运行防火墙USB接条码或二维码(2)管理计算机;口扫描枪(3)系统服务器。交换机TCP/IP2、设备局域网(1)光学测量仪器;以太网(2)旋转式机械手;接口(3)桁架式机械手;以太网挂接(4)磨削加工中心;以太网以太网以太网以太网接口接口接口接口接口RIFD处(5)数字化料仓;(6)机械式装夹台。理器安装3、识别装置于装(1)RFID读写套装;夹台(2)二维码扫描套装。安装光学测量旋转式机械桁架机械磨削加工中数字化于料4、辅助装置仪手西门子手西门子心西门子料仓仓出机械式装(1)交换机;Win3Ds828D828D840DPLC口夹台(2)网线若干。图5系统拓扑图(1)磨削单元系统集成主要是通过工业以太网连接840D数控砂带磨床、桁架机械手、三坐标测量机、数字化料仓、条码或二维码扫描枪(USB接口)、RFID(射频识别)读写135装置等磨削单元设备,实现对底层加工设备、物流设备、测量设备的状态信息采集与控制命令的下发,包括整个流水线的运行节拍的控制、优化和各工位状态的检测等,协调整个运行过程;同时系统集成网络平台通过局域网和管理计算机、系统服务器连接通信,实现生产任务的接收、加工任务完成情况的实时上传和基础信息的同步更新维护;(2)磨削单元系统集成支持“自动”、“人工”两种模式实现对磨削单元管控,“自140动”模式下系统将根据零件工艺流程指挥、调度840D数控砂带磨床、桁架机械手、三坐标测量机全自动协作完成零件加工;“人工”模式下,系统将不会向设备发送任何指令和数据,主要用于各类设备单机调试或故障处理时使用。3应用分析3.1实验条件和方法1453.1.1实验装置为验证磨削单元系统集成的优势,采用开发的制造执行系统进行航发叶片的抛磨加工,如图6所示。主要包含840D数控砂带磨床、机械手、三坐标测量机等主要设备,整条磨削单元的运行依靠砂带磨床执行支持系统维持,软件主界面如图7所示。-5-

中国科技论文在线http://www.paper.edu.cn150图6航发叶片磨削单元现场设备图7系统主界面该系统具有控制、管理、监控功能,具体表现在:一方面可根据零件工艺流程指挥、调度现场设备完成从零件抓取上料、在线检测、加工制造直至完工的设备运作流程;另一方面,155可实时监控磨削加工中心、在线测量设备以及物流机械手各部分实时状态。3.1.2实验方法利用上述系统分别磨削航发叶片的型面、进排气边缘及叶根,其中叶片材料为TC4钛合金。实验中磨削时间、表面质量及精度的测定分别通过秒表、针描法实现,针描仪型号为TR200,Ra为所测的粗糙度参数。完成磨削实验后,通过扫描电子显微镜分析砂带及工件160表面微观形貌特征,最后和磨削单元未集成前抛磨的叶片进行对比分析。3.2实验结果与分析根据试验结果从加工质量、加工精度及整个加工周期分析,通过对比来评定磨削单元系统集成的优势,其中加工质量评价指标主要为表面粗糙度、波纹度、进排气边缘的曲率半径等,加工精度主要从加工余量与实际磨削量之间的加工加工误差评价。1653.2.1叶片型面磨削结果及分析对叶片型面(叶盆、叶背)进行磨削加工,加工顺序为粗、精加工两道工序。磨削加工完成后,将磨削单元集成前后的磨削效果进行对比如图8所示,通过表面粗糙度仪测量得叶片表面粗糙度均在Ra0.4μm以下,达到了叶片型面磨削加工要求;叶片型面数据检测如图9所示,其中工件1是未集成前的磨削单元,工件2是利用集成后的磨削单元进行磨削的,170通过比较可看出,两者的加工误差都成上升趋势,即前期磨削效率高,随着砂带磨损,加工-6-

中国科技论文在线http://www.paper.edu.cn[14]误差减小,到后期磨损严重,即出现了实际磨削量达不到预期加工量。但工件2的加工误差从整体更小,且加工误差保持在±0.05mm范围内,表明叶片型面采用磨削单元集成磨削加工较为稳定;且磨削加工整个周期仅有2.5h,比集成前缩短了将近1.5小时。0.03加0.01工误-0.01246810121416差工件1-0.03工件2-0.05截面各点175图8磨削单元集成前后叶片型面对比图9磨削单元集成前后叶片型面加工误差对比3.2.2叶片边缘磨削结果及分析对叶片进排气边缘各截面位置磨削,加工完成后将集成前后磨削效果进行对比如图10所示,通过表面粗糙度仪测量得出叶片进排气边缘表面粗糙度均在Ra0.4μm以下,达到了叶片边缘质量要求;叶片边缘截面各点处精度测量结果如图11所示,通过比较可看出,工180件2的加工误差更小,且加工误差保持在±0.05mm范围内,达到了精度要求,而工件1在[15]部分点出现了-0.07mm的误差,直接造成产品的不合格;另外,磨削加工时间比集成前缩短了0.5小时。0.07加0.02工误246810121416差-0.03工件1工件2-0.08截面各点图10磨削单元集成前后叶片边缘对比图11磨削单元集成前后叶片边缘加工误差对比1853.2.3叶片根部磨削结果及分析对叶片根部进行磨削,加工完成后将集成前后磨削效果进行对比,如图12所示,通过表面粗糙度仪测量得出叶片进排气边缘表面粗糙度均在Ra0.4μm以下;叶片根部各测量点测量结果如图13所示,通过比较可看出,工件2的加工误差更小,且加工误差保持在±0.05mm范围内,达到了精度要求;另外,磨削加工时间比集成前缩短了1小时。-7-

中国科技论文在线http://www.paper.edu.cn0.040.02加工0误246810121416差-0.02工件1-0.04工件2-0.06截面各点190图12磨削单元集成前后叶片根部对比图图13磨削单元集成前后叶片根部对比4结论本文给出了利用现场总线PROFIBUS实现底层设备的连接,底层设备与上层应用之间195根据OPC技术进行通信,借助工业以太网实现信息的传输,实现航发叶片砂带磨削单元的系统集成,从而有利于解决自动化孤岛问题,实现管控一体化操作。应用该集成系统对叶片型面、边缘、根部磨削进行控制,使加工的航发叶片达到预期产品要求,结果最终证实了磨削单元的集成不仅能保证表面粗糙度在Ra0.4μm以下、加工误差保持在±0.05mm范围内,同时有效降低产品不合格率、提升加工效率。200[参考文献](References)[1]李婕,史耀耀,何晓东.航空发动机叶片砂带抛光工艺参数优化[J].航空制造技术,2016,503(8):60-65.[2]黄云,黄智.现代砂带磨削技术及工程应用[M].重庆大学出版社,2009:22[3]KHELLOUKIA,RECHJ,ZAHOUANIH.Micro-scaleinvestigationonbeltfinishingcuttingmechanismsbyscratchtests[J].Wear,2013:1-37.205[4]张佳丽.发动机叶片五坐标数控抛光机总体设计与研究[D].西北工业大学,2007:2-3.[5]杨赫然.叶片双面砂带磨削工艺理论与关键技术研究[D].吉林大学,2012:3.[6]黄智.大型汽轮机末级动叶片高效精密六轴联动数控砂带磨床[J].发电设备,2009(4):283-283.[7]王达宗,马增良.冗余SCADA数据同步的设计与构建[J].计算机应用,2005,25(5):1225-1226.[8]邹志励.基于工业以太网的多台西门子PLC与DCS的通信系统[J].电工技术,2016(7):32-33.210[9]白晓松,张戈.数字化集成技术在工业炉行业中的应用[J].工业炉,2017,39-1.[10]OPCFoundation[M].DataAccessCustomInterfaceStandard,Version3.0,2003:18.[11]OPCFoundation[M].OLEforProcessControlDataAccessCustomInterfaceStandard,Version2.04,2000:35.[12]戚中奎,林果园,孙统风.OPC数据访问服务器的研究与实现[J].计算机工程与设计,2011,32(4):1517-1520.215[13]程尚军,苑明哲,王智,等.OPC服务器I/ODLL的开发[J].自动化仪表,2000,21(8):3-5.[14]路勇,黄云.砂带磨削磨损性能试验研究[J].机械科学与技术,2014,33(12).[15]詹飞,张明德,张卫青,等.基于ADAMS的航发精锻叶片边缘砂带磨削机构的优化设计[J].组合机床与自动化加工技术,2015(2):17-20.-8-'

您可能关注的文档

- 叶酸偶联的荧光聚合物纳米探针的制备及细胞成像.pdf

- 基于图的流形排序的多层级融合显著性目标检测.pdf

- 基于季节调整的CPI与PPI传导关系研究.pdf

- 基于线反电动势估算的无刷直流电机无传感器控制策略.pdf

- 提升超导磁浮密封输运系统悬浮间距的方法.pdf

- 敲降KLF4表达增强肝癌细胞Bel-7402对奥沙利铂的敏感性.pdf

- 机械专业英语教学改革背景分析及对策.pdf

- 漆黄素调节PI3KAktmTOR通路诱导乳腺癌细胞凋亡.pdf

- 考虑随机风速的直驱型风力发电机机电暂态建模.pdf

- 螺杆弯齿式花生摘果滚筒设计与仿真.pdf

- 3D打印行业发展情况及相关上市公司分析报告

- 2003年年度通信产品行业分析报告

- 2003中国乳品产业投资分析报告

- 2005年4季度纺织行业分析报告

- 2006年水电行业分析报告

- 2007-2008年中国发电设备行业市场调查与竞争态势分析报告

- 2007年钢铁行业风险分析报告

- 2007年软饮料行业风险分析报告

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明