- 1.64 MB

- 2022-04-22 13:42:41 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cnSi元素对高Cu/Mg比Al-Cu-Mg合金析出#行为的影响**刘路,牛凤姣,陈江华,周斌,伍翠兰5(湖南大学材料科学与工程学院高分辨电镜中心,湖南长沙410082)摘要:本文利用高角度环形暗场扫描透射电子显微镜系统研究了Al–5.0Cu–0.3Mg(wt.%)合金和Al-5.0Cu-0.3Mg-0.3Si(wt.%)合金的析出序列,通过对比阐述Si元素的添加对合金析出的影响。本文详细表征了含Si合金180℃单级时效时θ′(Al2Cu)的析出序列,发现θ′在Q″相的异质形核是时效早期较快的时效动力学及较高硬度的主要原因。Q″相可以有效限制θ′10相的粗化,使绝大部分θ′相的厚度仅为2cθ′,并且在时效后期也不会明显粗化。析出相的厚度分布对Al-Cu-Mg-(Si)合金时效后期的机械性能影响不大。关键词:材料物理与化学;Al-Cu-Mg合金;时效硬化;析出行为;透射电镜中图分类号:TG13515TheeffectofSionprecipitationinAl–Cu–MgalloywithahighCu/MgratioLIULu,NIUFengjiao,CHENJianghua,ZHOUBin,WUCuilan(CenterforHigh-ResolutionElectronMicroscopy,CollegeofMaterialScience&Engineering,HunanUniversity,Changsha,Hunan410082)20Abstract:TheprecipitationsinanAl-5.0Cu-0.3Mg(wt.%)alloyandanAl-5.0Cu-0.3Mg-0.3Si(wt.%)alloyhavebeensystematicallyinvestigatedbyhigh-angleannulardark-fieldscanningtransmissionelectronmicroscopy.TheresultsarecomparedtoclarifytheeffectofSiaddition.Thenucleationandgrowthprocessofθ′(Al2Cu)phaseinSi-containingalloyduringisothermalageingat180℃isrevealedindetail.TheformationofQ″-typeprecipitates,onwhichtheθ′25precursorsnucleateheterogeneously,contributestotheconsiderableincreaseintheageingkineticsandhigherstrengthattheearlyageingstage.Thethickeningoftheθ′precipitateislargelyconfinedduetotherathersmallsizeoffineQ″-typeprecipitate.Asaresult,alargeproportionofθ′phaseprecipitatespossessaspecificthicknessof2cθ′andchangeslightlyduringtheentireobserveddurationofageing.Theθ′growthmechanismdistinctfromtheAl–Cu–Mgalloyfinally30leadstoarefinedθ′morphologyregardingthethicknessandaspectratio(diameter/thickness).Asiscounterintuitive,theθ′precipitatethicknessdistributionisdemonstratedtohavelittleeffectonthemechanicalpropertysteadinessatthelateageingstageoftheAl-Cu-Mg-(Si)alloys.Keywords:Materialsphysicsandchemistry;Al–Cu–Mgalloys;Agehardening;Precipitation;Transmissionelectronmicroscopy350引言Al-Cu-(Mg)合金综合性能好,以其高的比强度、良好的热稳定性及疲劳性能被广泛应用于航空航天及军工行业。为了符合社会对航空及军工材料日益增长的要求,人们采用多种多样的手段来提高Al-Cu-(Mg)合金的性能,微合金化便是其中最常用的方法。Si廉价易得,40有大量的研究报道了微量Si对Al-Cu-(Mg)合金的影响。目前普遍的认知为,微量Si的添加能提高Al-Cu-(Mg)合金的时效响应速度并使基体析出相更加均匀且细化,提高合金的力学[1-8]性能,但其根本机制仍然存在很大争议。究其原因,加入微量Si后,合金为Al-Cu-Mg-Si基金项目:高等学校博士点学科点专项科研基金(20120161110036)作者简介:刘路(1989年-),男,硕士研究生,主要研究方向:铝合金、镁合金及金属基复合材料通信联系人:伍翠兰(1969年-),女,教授,主要研究方向:铝合金,钢铁.E-mail:cuilanwu@hnu.edu.cn-1-

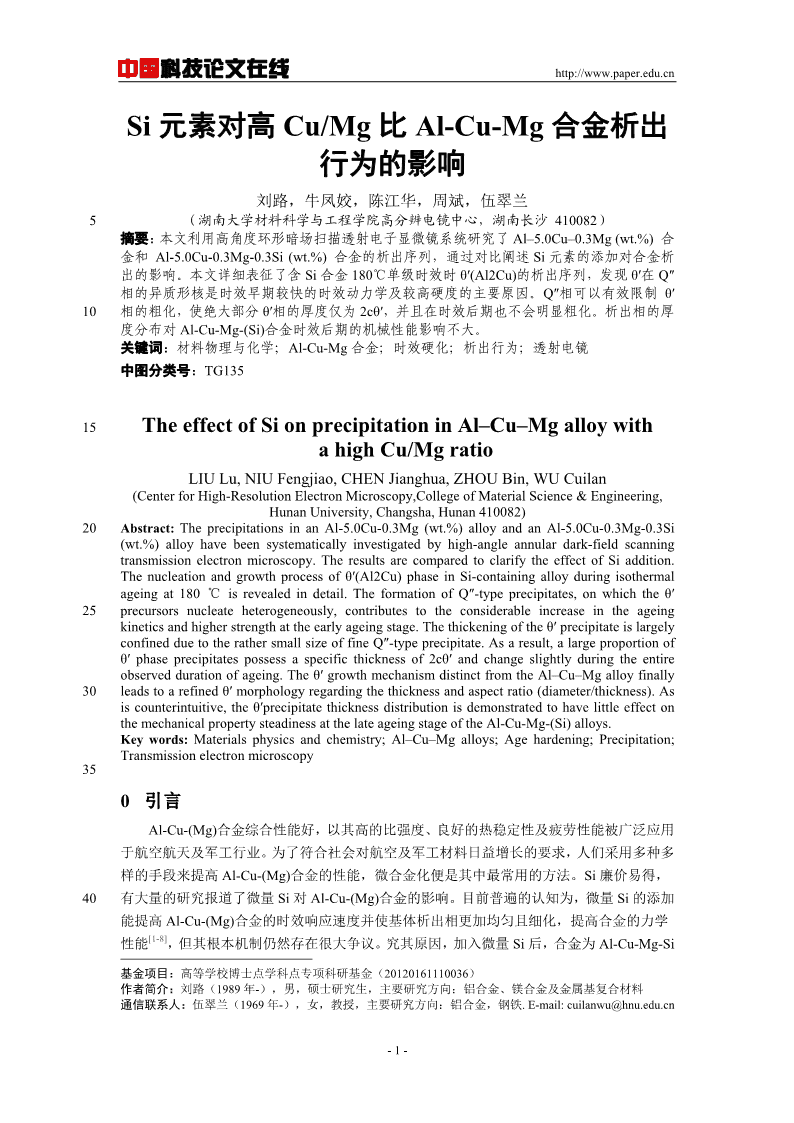

中国科技论文在线http://www.paper.edu.cn四元合金系统,该系统中的析出相不仅各有自己的析出行为,而且往往存在共析的现象,这使得合金时效过程中的析出现象复杂多变,此外,最近的研究报道证明Si容易聚集到强化[9,10]45相早期结构的界面或者内部,从而影响强化相的整个形核及生长过程。[1]Suzuki等研究发现在Al-2.0Cu-0.9Mg(wt.%)合金中加入0.25wt.%的Si会使合金析出过程中出现S相、β相(Mg2Si)和一种未知的X相,而且增加Si的添加量到0.5wt.%时,S相和β相的析出受到抑制,但促进了θ′相,X相和Q相(Al5Cu2Mg8Si6)的析出。此外,[11]Hutchinson等报道称在添加微量Si元素的低Cu:Mg比Al-Cu-Mg合金中发现了一种含Si50的GPB区,这种GPB区细小且均匀分布于合金中,并认为S相容易在这种GPB区处异质形核,从而加强了时效硬化效果。对于高Cu:Mg比的Al-Cu-Mg合金,θ′相是最主要的强化[12]相。Gao等发现添加少量的Si会导致一种沿<001>Al分布的棒状相在θ′相周围析出,并抑[13]制了Ω(Al2Cu)的析出。Mitlin等研究认为在Al-Cu-Si合金时效过程中,Si相先析出,然后催化θ′相在Si相处的异质形核,从而导致合金中θ′相的数量密度增大,尺寸减小,粗化55速率减慢。总而言之,Si元素的添加对Al-Cu-(Mg)合金析出过程及性能的影响及其作用机理仍有待系统而深入的研究。本文利用HAADF-STEM表征技术研究Si对Al-5.0Cu-0.3Mg(wt.%)合金析出行为的影响,揭示添加微量Si导致合金早期快速硬化的机理,并系统表征合金析出相的整个析出演变过程,从微观结构的变化解释宏观性能的改变。601实验方法与内容1.1实验材料本文实验采用两种化学成分不同的Al-Cu-Mg合金,如表1所示,唯一的区别在于合金1中添加0.3wt.%的Si元素。为了便于研究分析,文中用AlCuMgSi合金指代合金1,用AlCuMg合金指代合金2。两种合金均采用永久模铸造的方法铸造。65表1实验合金的化学成分(wt.%)Tab.1Chemicalcompositionofthetestedalloys(wt.%)合金CuMgSiZnFeMnAl15.00.30.30.1<0.1<0.1Bal.25.00.3-0.1<0.1<0.1Bal.1.2加工及热处理工艺熔铸得到的两种合金经锯切及铣面之后,进行均匀化、热轧、冷轧,最后线切割为方块试样或拉伸试样。合金的均匀化及固溶处理均在空气循环炉中进行,将均匀化后的铸块热轧70至5mm,空冷至室温后冷轧成2mm的板材。由板材线切割得到的方块试样尺寸为10mm×10mm×2mm。对试样进行固溶处理后立即进行常温水淬,淬火转移时间≤5s。水淬后直接在恒温油浴炉中进行不同时间的人工时效,人工时效的温度为180℃。1.3表征方法通过FEI-TecnaiF20型号的场发射扫描透射电子显微镜对试样进行HAADF-STEM成像75分析,即在扫描透射(STEM)模式下进行高角度环形暗场像成像(HAADF)分析,这种模式观察到的像的衬度与原子序数的大小有关,被称为Z衬度像(Z指原子的原子序数),衬度[14,15]与Z1.7-2.0成正比。本文通过HAADF-STEM成像表征试样时效析出过程中纳米析出相-2-

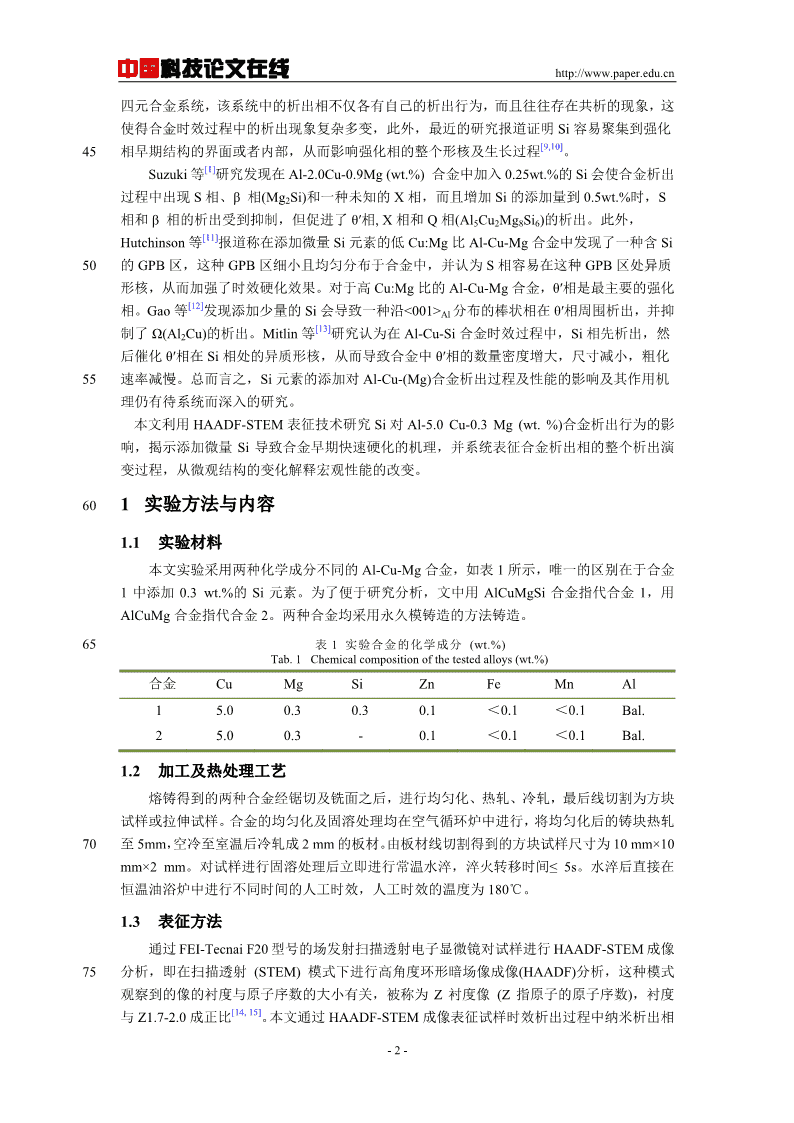

中国科技论文在线http://www.paper.edu.cn的结构演变及数量变化,并通过电镜装备的EDS分析仪对观察的微区进行元素分布的表征分析。80透射样品的制备过程为:将10mm×10mm×2mm方块状试样机械减薄至100μm的厚度在冲孔机上冲成直径为3mm的圆片细磨至70μm电解双喷至出现小孔。电解双喷液为硝酸:甲醇体积比为1:3的混合溶液,溶液温度控制在-30℃以下,电流为100mA左右。室温拉伸试验在INSTRON3369型力学试验机上进行,表征试样的屈服强度、抗拉强度及断后延伸率等力学性能。试验所采用的拉伸速度为3mm/min,抗拉强度直接读取,屈85服强度按参考标准从载荷-位移曲线上取得,断后延伸率从试样上量取计算获得。2结果与讨论2.1时效硬化行为及室温拉伸性能图1为AlCuMg合金和AlCuMgSi合金的180℃时效硬化曲线,由图1可以看出AlCuMg合金与AlCuMgSi合金的时效硬化行为存在很大的差异。AlCuMgSi合金达到硬度峰值的时90间为5h,而AlCuMg合金达到硬度峰值的时间为14h,也就是说,Si的添加加速了合金时效早期的硬化响应。与此同时,峰值硬度也因Si的添加有了较大的提升(从AlCuMg合金的139.5HV提升到AlCuMgSi合金的155.7HV)。此外,与只存在一个时效硬度峰的AlCuMg合金不同,AlCuMgSi合金在时效过程中出现了两次硬度峰,第二个峰值硬度为154.6HV,峰值时间为26h。值得注意的,两种合金在过时效阶段的硬度值基本保持在一个平台上,仅95有较小的波动。图1AlCuMg合金和AlCuMgSi合金的180℃时效硬化曲线,插图为时效硬化曲线早期阶段(从淬火态到时效10h)的细节展示Fig.1TheagehardeningcurvesoftheinvestigatedAlCuMgandAlCuMgSialloysagedat180℃100fordifferenttimes.Theinsetshowsthedetailsoftheearlystage(fromas-quenchedto10h)agehardeningcurve.根据合金的180℃时效硬化曲线,测量了两种合金在一些特定时效状态下的室温拉伸性能。测量结果如表2所示,AlCuMgSi合金第一个时效峰(即时效5h)处的屈服强度、抗拉强度、及断后延伸率分别为424MPa、466MPa和10.6%,其第二个时效峰(即时效26h)处-3-

中国科技论文在线http://www.paper.edu.cn105的屈服强度、抗拉强度、及断后延伸率分别为419MPa、457MPa和11.6%,可以发现两个峰值处的室温拉伸性能基本相同。此外,AlCuMg合金时效峰处对应的屈服强度、抗拉强度、及断后延伸率则分别为395MPa、446MPa和11.0%。由此可以发现,Si的添加明显提高了AlCuMg合金的强度,且基本没有降低合金的韧性。表2峰值态合金的力学性能110Tab.2Mechanicalpropertiesofthealloysafterpeak-agingtreatments.合金屈服强度σ/MPa抗拉强度σb/MPa伸长率δ/%AlCuMgSi(firstpeak)42446610.6AlCuMgSi(secondpeak)41945711.6AlCuMg39544611.02.2时效过程中析出相的演变为了直观地揭示添加微量Si对Al-5.0Cu-0.3Mg(wt.%)合金析出行为的影响,作者利用HAADF-STEM表征技术对不同时效阶段AlCuMg合金和AlCuMgSi合金中的微观结构进行观察,对比分析时效过程中析出相的演变过程。如图2a所示,AlCuMg合金180℃时效处理1155h后,合金中存在大量的GPI区、GPII区和θ″相,没有发现成熟的θ′相。只有当时效进行到14h后,合金中才出现θ′相,而且大部分的微观结构仍然是θ″相和GPII区(如图2b所示),此外还存在少量棒状的S相。时效进行到56h与108h,AlCuMg合金已处于过时效处理阶段,除了少量S相外,合金中主要的微观结构都已是θ′相(如图2c和图2d所示)。由此可知,高Cu:Mg比的Al-5.0Cu-0.3Mg(wt.%)合金中θ′相的析出序列与以前报道的基本一致,[16]120为SSSSGPI区GPII区/θ"相θ′相θ相。图2e-h展示了AlCuMg合金中GPI区、GPII区、θ″相和θ′相的高分辨图像,从而证明了析出序列中各个阶段的存在。图2AlCuMg合金样品的HAADF-STEM图像,样品的观察方向平行于[001]Al方向:(a-d)为样品180℃时效处理(a)5h,(b)14h,(c)56h和(d)108h后的低倍形貌像;(e-h)为在AlCuMg125合金中观察到的(e)GPI区,(f)GPII区,(g)θ″相和(h)θ′相的高分辨像Fig.2.HAADF-STEMimagesoftheprecipitatesviewedalongthe[001]AldirectioninAlCuMgalloy.(a–d)Themorphologiesofthesamplesagedat180℃for(a)5h,(b)14h,(c)56hand(d)108h.(e–h)Typical-4-

中国科技论文在线http://www.paper.edu.cnatomic-resolutionimagesof(e)GPIzone,(f)GPIIzone,(g)θ″phaseand(h)θ′phaseviewedalongthe[001]αdirectioninAlCuMgalloy.130图3为180℃时效处理不同时间后AlCuMgSi合金中微观结构的HAADF-STEM图片。仔细分析图片可以发现,四种时效状态下合金中最主要的微观结构都是θ′相,没有发现S相的存在,而且在整个时效期间θ′相的厚度几乎没有明显的变化,即使是经过了长达108h的时效处理(如图3d所示)。由此,对比未添加Si的AlCuMg合金,AlCuMgSi合金中形成成熟θ′相的时间大大提前,最早出现成熟θ′相的时效处理时间为2h。另外值得注意的是,135AlCuMg合金中的θ′相普遍要厚于AlCuMgSi合金中的θ′相,而且会随着时效的进行出现明显的粗化行为。为了更好地揭示Si对θ′相形貌演变的影响,需要选定一些特征参数来表征该析出相的尺寸。由于θ′相的形貌为盘片状,本章便通过测量θ′相的厚度和直径来反映其尺寸的变化。Al-Cu-Mg合金中的θ′相在厚度方向的生长一般是阶梯式生长,即沿着(001)θ′面不断增殖生长[17][18,19]140台阶,而且生长台阶总是为半个θ′相单胞,即0.5cθ′,1cθ′为0.58nm。因此,本章通过测量θ′相沿[001]θ′方向单胞的个数来代表θ′相的厚度。为了保证测量统计的可靠性,在每个样品中至少测量了50个θ′相的尺寸。图3180℃时效不同时间处理的AlCuMgSi合金样品的HAADF-STEM图像,样品的观察方向145平行于[001]Al方向:(a)5h,(b)12h,(c)56h,(d)108hFig.3.HAADF-STEMimagesoftheprecipitatesviewedalongthe[001]AldirectioninAlCuMgSialloyagedat180℃for(a)5h,(b)12h,(c)56hand(d)108h.图4为180℃不同时效处理时间后,AlCuMgSi合金中θ′相的厚度统计柱状图。分析可知合金中θ′相的厚度分布最主要的特点为:150(1)180℃所有时效处理状态下AlCuMgSi合金中最常见的θ′相的厚度均为2cθ′,这是一个非常小的厚度值,尤其是对于进行过长时间时效处理的样品而言。(2)在任何时效处理阶段的AlCuMgSi合金中都几乎没有观察到厚度较大的θ′相。5.5cθ′-5-

中国科技论文在线http://www.paper.edu.cn是在时效处理5h、12h和26h的AlCuMgSi合金中所观察到的最大的θ′相的厚度。即使对AlCuMgSi合金进行了长达108h的过时效处理,合金中能发现的最厚的θ′相的厚度也只有6155cθ′。因此,可以推断AlCuMgSi合金中θ′相的粗化受到了明显的限制。图4180℃时效不同时间处理的AlCuMgSi合金样品中θ′相的厚度分布图:(a)5h,(b)12h,(c)26h,(d)108hFig.4.Thicknessdistributionsoftheθ′platesinAlCuMgSialloyagedat180℃for(a)5h,(b)12h,(c)26h,160and(d)108h.为了更好的做对比,选了与图4中时效状态相近的AlCuMg合金样品,用以统计样品中θ′相的厚度。统计结果如图5所示,很明显两种合金中θ′相的尺寸分布存在很大的差异。对165比来看,AlCuMg合金中θ′相厚度的分布更加弥散,不存在明显集中分布的厚度尺寸。峰值阶段的样品中4cθ′厚的θ′相所占的比例略高于其他厚度的θ′相,而在过时效阶段7cθ′是相对来说更常见的θ′相厚度尺寸。此外,AlCuMg合金中θ′相的粗化并没有受到限制。当时效处理时间超过14h后,很容易在AlCuMg合金样品中发现10cθ′厚或更粗大的θ′相。在108h过时效处理的AlCuMg合金样品中,观察到的θ′相的最大厚度达到了15cθ′。因此,由以上对170比的统计结果可以得出这样的结论:Si的添加强烈限制了AlCuMg合金中θ′相的粗化。-6-

中国科技论文在线http://www.paper.edu.cn图5180℃时效不同时间处理的AlCuMg合金样品中θ′相的厚度分布图:(a)14h,(b)26h,(c)56h,(d)108hFig.5.Thicknessdistributionsoftheθ′platesinAlCuMgalloyagedat180℃for(a)14h,(b)26h,(c)56h,175and(d)108h.为了更加系统地认识Si的添加对Al-Cu-Mg合金中θ′相的形貌的影响,本实验统计了AlCuMg合金和AlCuMgSi合金中θ′相的测量平均直径(dm)、测量平均厚度(T)以及测量平均径厚比(=dm/T),统计结果如图6所示,图中每一个数据均是不少于50个析出相的统180计尺寸的平均值,通过分析这些统计结果,便可以定量地对比θ′相的演变过程。由于θ′相的形貌为盘片状,若将单个θ′相近似为一个圆盘,则可通过以下的公式得到样品中θ′相真实的直径(dt):dm=[(t+dt)/(t+dt)]dt,其中dm为测量的平均直径,t为样品沿电镜观察方向的4[20]厚度,因此,本实验测量得到的θ′相的平均直径尺寸一般低于其真实直径尺寸,同时其测量平均径厚比也低于真实平均径厚比。185仔细分析图6,可以总结出以下几点:首先,AlCuMgSi合金中的θ′相的尺寸在时效的中后期基本保持不变,而AlCuMg合金中的θ′相则随着时效的进行不断粗化;其次,AlCuMgSi合金中的θ′相的厚度始终明显小于AlCuMg合金中的θ′相的厚度;最后,AlCuMgSi合金中的θ′相的径厚比远远大于AlCuMg合金中的θ′相的径厚比,而且在整个时效过程中基本上保持不变。对于以θ′相这类盘片状的析出相为主要强化析出相的合金而言,析出相的径厚比往[21,22]190往能反映出合金的力学性能。对于高Cu:Mg比的Al-Cu-Mg合金而言,在其他条件相同[23,24]的情况下,θ′相径厚比的增大往往会导致合金强度的增加,尤其是合金的屈服强度。因此,添加Si使得AlCuMg合金中的强化相θ′相的径厚比大幅增加是导致合金屈服强度升高的一个重要原因。-7-

中国科技论文在线http://www.paper.edu.cn195图6180℃时效不同时间处理的AlCuMgSi和AlCuMg合金样品中θ′相的测量平均尺寸:(a)测量平均直径(dm),(b)测量平均厚度(T),(c)测量平均径厚比(dm/T)Fig.6.Meanθ′precipitatedimensionsasafunctionofageingtimeinAlCuMgSialloyandAlCuMgalloy:(a)averagediameter(dm),(b)averagethickness(T),and(c)aspectratio(dm/T).2.3Si的添加对时效早期阶段的析出行为的影响200已有大量的研究发现微量Si的添加加速了Al-Cu-(Mg)合金时效早期的时效硬化响应,但对于这种现象发生的机理没有明确的解释,为了探究机理,本章对两种实验合金时效早期阶段的析出结构也进行了系统的电镜表征分析。图7展示了180℃时效处理30min后AlCuMgSi合金样品和AlCuMg合金样品中典型的一些微观结构的HAADF-STEM图像。显而易见,Si的添加使合金时效早期的析出结构的形貌彻底发生了改变。如图7a所示,205AlCuMgSi合金样品中均匀分布着细小的点状结构,高倍下观察发现其形貌类似于方框状(见图7b),而且该结构外部方框比其内部区域的衬度要亮的多,这意味着其外部框架富集原子序数较大的Cu原子。然而,在未添加Si的AlCuMg合金样品中,则是大量典型的Cu原子片层结构GPI区和少量GPII区,如图7d所示。仔细观察分析图7b,可以发现两种不同的析出结构:其一为图中黑色箭头所指的其横截面呈矩形的微观结构,推断其为6xxx系合[25-28]210金(即Al-Mg-Si-Cu合金)中常见的Q″类型的析出相,该析出相精确的原子结构及化学成分仍没有统一的认识,但能确定是由Al、Cu、Mg和Si元素组成;另一种结构如图中白色箭头所示,外部框架为富Cu的结构,内部为类似于Q″类型的结构,其详细的形貌特征在下一小节中会有讨论。在Al-Mg-Si-Cu合金中,Cu原子偏聚在Q″相和Q′相的现象早有报道,但其聚集的程度远低于图7b中白色箭头所指的结构,可以认为Cu原子已经在Q″类型的结215构处聚集形成了GPI区或GPII区。综上所述,Si的添加明显改变了时效早期阶段合金中的析出结构,析出结构的改变致使合金的硬化响应速度提高。-8-

中国科技论文在线http://www.paper.edu.cn图7180℃时效热处理30min的两种合金样品的HAADF-STEM图像,样品的观察方向平行于[001]Al方向:(a-b)AlCuMgSi合金,(c-d)AlCuMg合金220Fig.7.HAADF-STEMimagesofthemicrostructuresobservedinthealloysagedfor30minat180℃:(a)and(b)AlCuMgSialloy,(c)and(d)AlCuMgalloy.ThebrightestdotsinallimagesindicatethepositionsofCu-containingatomiccolumnsoftheprecipitatesintheAlmatrix,viewedalongthe[001]Aldirection.2.4对比分析合金主要强化析出相的生长衍变机理一般而言,在没有额外的辅助(如存在位错或预析出结构等高能形核点)情况下,成熟[16]225的θ′相在Al-Cu-(Mg)合金中形成并不简单,往往要经过一个长时间的逐渐转变的过程。如图2所示,首先,Cu原子替代Al基体{100}面上的原子形成单层富Cu原子片层,即GPI区;随后,Cu原子片层周期性的堆积形成多层富Cu原子片层(即GPII区或θ″相);接下来,更多的Cu原子不断扩散到富Cu原子片层中间的区域,驱使其结构逐渐发生衍变,最终转变成θ′相。因此,GPII区或θ″相堆积的富Cu原子片层的层数不仅决定了GPII区或θ″相230的厚度,也决定了其后来衍变成的θ′相形成时的厚度。如图3和图4所示,相比于AlCuMg合金,AlCuMgSi合金中θ′相的形成所需的时效时间大大缩短,而且θ′相的形貌非常特殊,它们的厚度要远小于AlCuMg合金中θ′相的厚度。图7所展示的两种合金时效早期阶段的HAADF-STEM图像,已经在一定程度上体现并解释了添加Si所导致的特殊的θ′相的析出衍变行为。为了进一步系统详细的观察分析AlCuMgSi235合金中θ′相独特的析出衍变过程,本章对不同时效阶段的AlCuMgSi合金样品进行-9-

中国科技论文在线http://www.paper.edu.cnHAADF-STEM高分辨图像表征。如图7b和图8a所示,在时效早期的AlCuMgSi合金中,不存在单独的GP区,只有大量富Cu的类似于Q″相的早期矩形结构形成,且其Cu原子并非简单地聚集在四周,而是逐渐向矩形的某一条边或某几条边偏聚,随着时效的进行便形成GP区或θ″相(如图8b所示)。240此外,从图8b可知,在Q″相附近并没有形成一片片很长的富Cu原子片层,而是有很多层短小的富Cu原子片层同时在其周围形核,然后迅速形成尺寸短小的GPII区或θ″相。由于形成多层富Cu原子片层(即GPII区或θ″相)是形成θ′相的前提条件,因此正是AlCuMgSi合金中富Cu原子片层这种不寻常的形核与生长方式(如图8a与图8b所示),使得合金中θ′相的形成时间大大提前,最终形成了Q″相与较薄的θ′相共生的结构(如图8c与图8d所示)。245另外据实验观察发现,在AlCuMgSi合金中存在Q″相单独的析出行为,但所有的θ′相都与Q″相连接着共同生长。由此可知,Si的添加导致了Q″相的形核生长,Q″相及其前驱结构的存在为θ′相提供大量的异质形核点,从而促进了θ′相的形成。图8180℃时效不同时间处理的AlCuMgSi合金样品中Q″相与θ′相的共生结构的高分辨250HAADF-STEM图像,样品的观察方向平行于[001]Al方向:(a)0.5h,(b)1.5h,(c)5h,(d)12hFig.8.High-resolutionHAADF-STEMimagesoftheinter-connectedθ′andQ″viewedalongthe[001]AlinAlCuMgSialloyagedat180℃for(a)0.5h,(b)1.5h,(c)5h,and(d)12h.-10-

中国科技论文在线http://www.paper.edu.cn基于以上的实验结果及分析,本文总结出了θ′相在两种合金中各不相同的析出衍变过255程,如图9所示。AlCuMgSi合金中在时效早期阶段形成了含Si的Q″类型的析出相,是导致该合金中θ′相的析出衍变过程发生改变的主要原因。合金中从Cu原子简单的聚集衍变成θ′相的形核往往会导致析出相与基体间的应变能和界面能升高,而通常基体中点阵的不均匀处(即位错或空位等缺陷)和化学成分的不均匀处(即第二相等组织结构)会降低这种应变能和界面能,因此θ′相更倾向于在这些不均匀处异质形核(也称非均匀形核)生长。AlCuMgSi260合金中的Q″相便是这些异质形核点,而且影响着θ′相的生长与衍变。就θ′相的厚度而言,θ′相在Q″相矩形截面的某一条边处异质形核生长,首先由GP区或θ″相向θ′相的转变更早更简单,因此易形成厚度小的θ′相;其次θ′相生长的最大的厚度受到Q″相截面边长的限制(即最大厚度不能超过截面边长)。265图9两种合金中θ′相的析出衍变过程的示意图:(a)AlCuMg合金,(b)AlCuMgSi合金Fig.9.Schematicillustrationoftwodifferentprecipitationprocessesofθ′phasein(a)AlCuMgalloyand(b)AlCuMgSialloy3结论本文利用HAADF-STEM表征技术等系统详细地研究了微量Si(0.3wt.%)的添加对270Al-5.4Cu-0.4Mg(wt.%)合金析出行为及力学性能的影响。主要结论如下:(1)微量Si的添加导致Al-5.4Cu-0.4Mg(wt.%)合金的时效响应速度大大提高,峰值硬度显著增加。添加Si的AlCuMgSi合金的时效峰值屈服强度明显高于未加Si的AlCuMg合金的时效峰值屈服强度,但其时效峰值的延伸率几乎相同。(2)微量Si的添加促进了Al-5.4Cu-0.4Mg(wt.%)合金中θ′相的形成,并强烈限制了θ′275相的粗化。相比于AlCuMg合金,AlCuMgSi合金中θ′相形成所需的时间大大缩短(时效2h便出现了成熟的θ′相),而且θ′相的形貌尺寸非常特殊。在整个时效过程中,AlCuMgSi合金-11-

中国科技论文在线http://www.paper.edu.cn中的θ′相的厚度始终都以2cθ′为主,没有发现大的厚度,远小于AlCuMg合金中θ′相的厚度。另外,AlCuMgSi合金中θ′相的径厚比远大于AlCuMg合金中θ′相的径厚比,而且在过时效阶段没有下降。280(3)微量Si的添加导致板条状Q″相的形核生长,Q″相及其前驱结构的存在为θ′相提供大量的异质形核点,从而促进了θ′相的形成,并与Q″相共生。这种异质形核和共生现象是AlCuMgSi合金中θ′相厚度小、粗化受限制的重要起因。θ′相在Q″相的某一边或某几边异质形核时,往往是很多层短小的富Cu原子片层同时形核,从而能快速形成尺寸短小的GPII区或θ″相。形成多层富Cu原子片层(即GPII区或θ″相)是形成θ′相的前提条件,因此这285种多层富Cu原子片层同时形核与生长的方式,是AlCuMgSi合金中θ′相的形成时间大大提前,并与Q″相共生的主要原因。致谢感谢高等学校博士学科点专项科研基金(20120161110036)、湖南大学高分辨电镜中心对本项目提供的资金支持。290[参考文献][1]SuzukiH,ArakiI,KannoM,etal.EffectsofSiontheagingbehaviorsofanAl-2%Cu-0.9%Mgalloy[J].Trans.Jpn.Inst.LightMet,1977,27(5):239-245.[2]ChaturvediMC,GuptaAK,JenaAK.Effectof0.23wt.%SionprecipitationintheAl-1.52wt.%Cu-0.74295wt.%Mgalloy[J].MaterialsScienceandEngineering:A,1989(110):187-192.[3]GuptaAK,JenaAK,ChaturvediMC,EffectsofSiliconAdditionontheFirstStageofPrecipitationintheA1-1.52pctCu-0.75pctMgAlloy[J].Metall.Mater.A,1993,24:2181-2187.[4]HirosawaS,SatoT,KamioA,FlowerHM,ClassificationoftheroleofmicroalloyingelementsinphasedecompositionofAlbasedalloys[J].ActaMaterialia,2000,48:1797-1806.300[5]RaviprasadK,HutchinsonCR,SakuraiT,etal.PrecipitationprocessesinanAl-2.5Cu-1.5Mg(wt.%)alloymicroalloyedwithAgandSi[J].Actamaterialia,2003,51(17):5037-5050.[6]GableBM,ShifletGJ,StarkeJrEA.TheeffectofSiadditionsonΩprecipitationinAl-Cu-Mg-(Ag)alloys[J].Scriptamaterialia,2004,50(1):149-153.[7]GuptaAK,JenaAK,ChaturvediMC,InsolublephaseinAl-1.52Cu-0.75Mgalloyscontainingsilicon[J].305MaterialsScienceandTechnology,1987,3:1012-1017.[8]GuptaAK,ChaturvediMC,JenaAK,EffectsofsiliconadditionsonagingbehaviorofAl-1.52Cu-0.75Mgalloy[J].MaterialsScienceandTechnology,1989,5:52-55.[9]BiswasA,SiegelDJ,SeidmanDN.Simultaneoussegregationatcoherentandsemicoherentheterophaseinterfaces[J].Physicalreviewletters,2010,105(7):076102.310[10]BiswasA,SiegelDJ,WolvertonC,etal.PrecipitatesinAl-Cualloysrevisited:Atom-probetomographicexperimentsandfirst-principlescalculationsofcompositionalevolutionandinterfacialsegregation[J].ActaMaterialia,2011,59(15):6187-6204.[11]HutchinsonCR,RingerSP.PrecipitationprocessesinAl-Cu-MgalloysmicroalloyedwithSi[J].MetallurgicalandMaterialsTransactionsA,2000,31(11):2721-2733.315[12]GaoX,NieJF,MuddleBC.EffectsofSiadditionsontheprecipitationhardeningresponseinAl-Cu-Mg(-Ag)alloys[J].MaterialsScienceForum,1996,217:1251-1256.[13]MitlinD,MorrisJrJW,RadmilovicV.CatalyzedPrecipitationinAl-Cu-Si[J].MetallurgicalandMaterialsTransactionsA,2000,31(11):2697-2711.[14]HillyardS,SilcoxJ.Detectorgeometry,thermaldiffusescatteringandstraineffectsinHAADF-STEM320imaging[J].Ultramicroscopy,1995,58(1):6-17.[15]KirklandEJ,LoaneRF,SilcoxJ.Simulationofannulardarkfieldstemimagesusingamodifiedmultislicemethod[J].Ultramicroscopy,1987,23(1):77-96.[16]WangSC,StarinkMJ.PrecipitatesandintermetallicphasesinprecipitationhardeningAl-Cu-Mg-(Li)basedalloys[J].InternationalMaterialsReviews,2005,50(4):193-215.325[17]SankaranR,LairdC.Kineticsofgrowthofplatelikeprecipitates[J].ActaMetallurgica,1974,22(8):957-969.[18]BourgeoisL,DwyerC,WeylandM,etal.Themagicthicknessesofθ′precipitatesinSn-microalloyedAl-Cu[J].ActaMaterialia,2012,60(2):633-644.[19]BourgeoisL,DwyerC,WeylandM,etal.Structureandenergeticsofthecoherentinterfacebetweentheθ′precipitatephaseandaluminiuminAl-Cu[J].ActaMaterialia,2011,59(18):7043-7050.330[20]KellyPM.Quantitativeelectronmicroscopy[J].Met.Forum.1982,5(1):13-23.[21]RingerSP,PrasadKS,QuanGC.Internalco-precipitationinagedAl-1.7Cu-0.3Mg-0.1Ge(at.%)alloy[J].-12-

中国科技论文在线http://www.paper.edu.cnActaMaterialia,2008,56(9):1933-1941.[22]PickensJP,HeubaumFH,Al-(4.5-6.3)Cu-1.3Li-0.4Ag-0.4Mg-0.14Zralloy[J].ProceedingsofthefifthInternationalAluminum-LithiumConference,Williamslarg,Virginia,1989,1397-1414.335[23]VaithianathanV,WolvertonC,ChenLQ.ModelingPrecipitateMicrostructureEvolutioninAlloysWithFirst-PrinciplesEnergeticInformation[J].MaterialsScienceForum,2004,449:19-24.[24]NieJF,MuddleBC.StrengtheningofanAl-Cu-Snalloybydeformation-resistantprecipitateplates[J].ActaMaterialia,2008,56(14):3490-3501.[25]CayronC,SagalowiczL,BeffortO,etal.StructuralphasetransitioninAl-Cu-Mg-Sialloysbytransmission340electronmicroscopystudyonanAl-4wt%Cu-1wt%Mg-AgalloyreinforcedbySiCparticles[J].PhilosophicalMagazineA,1999,79(11):2833-2851.[26]WolvertonC.CrystalstructureandstabilityofcomplexprecipitatephasesinAl-Cu-Mg-(Si)andAl-Zn-Mgalloys[J].ActaMaterialia,2001,49(16):3129-3142.[27]RovenHJ,LiuM,WerenskioldJC.DynamicprecipitationduringsevereplasticdeformationofanAl-Mg-Si345aluminiumalloy[J].MaterialsScienceandEngineering:A,2008,483:54-58.[28]MarioaraCD,AndersenSJ,SteneTN,etal.TheeffectofCuonprecipitationinAl–Mg–Sialloys[J].Philosophicalmagazine,2007,87(23):3385-3413.-13-'

您可能关注的文档

- 工作总结范文:2017高中英语教学工作总结范文.doc

- DAT1基因rs27072多态性与积极教养对青少年抑郁的影响.pdf

- FZO透明导电薄膜的制备及性质研究.pdf

- HOXB7在肿瘤中作用的研究进展.pdf

- K3V5O14的合成及光催化性能和吸附性能.pdf

- Li-La-Zr-O固态电解质包覆对富锂锰基层状正极材料性能影响.pdf

- MicroRNA和lncRNA在晶状体发育和白内障形成中的作用.pdf

- OBBR对D-GaINLPS诱导的急性肝损伤的保护作用及其机制.pdf

- PtOEP敏化的ZnO光子晶体的制备及其光解水产氢性能的研究.pdf

- 一种三氟甲基取代的叔丁基联蒽类多功能蓝光材料及OLED性能研究.pdf

- 一种免标记检测聚腺苷二磷酸核糖聚合酶-1活性的新方法.pdf

- 一种基于鱼眼全景拍摄的畸变车牌校正新方法.pdf

- 不同瓦斯压力下煤岩单轴压缩力学性质及声发射特性研究.pdf

- 二进制程序漏洞挖掘关键技术研究综述.pdf

- 交通事件下拥堵网络化蔓延的框架模型与算法.pdf

- 亲水支架细胞培养的染色方法.pdf

- 低温条件下活性污泥呼吸图谱特征变化.pdf

- 光控智能界面构建及其在生物中的应用.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明