- 377.32 KB

- 2022-04-22 13:44:38 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn斜齿轮载荷分布计算**刘德伟,周艺,宋勇,阮登芳(重庆大学汽车工程学院,重庆市400044)5摘要:在计算齿轮啮合效率及齿轮接触分析中,需要准确计算齿轮齿面的载荷分布。本文在分析斜齿轮端面啮合关系的基础上,结合渐开线方程及渐开螺旋面的形成原理,推导出斜齿轮啮合线方程;在考虑齿轮和支撑轴的弹性变形影响条件下,将载荷分布计算问题处理为线性规划问题,运用内点法对斜齿轮载荷分布进行了计算机编程,并以一对斜齿轮为例,对齿轮齿面载荷分布进行了计算。结果表明沿齿宽方向的载荷分布并不一致,计算结果与三维有10限元分析方法所得结果基本一致,说明所采用的计算方法正确可行。关键词:机械零件及传动;斜齿轮;啮合线;载荷分布;编程中图分类号:Th132.41Evaluationofloaddistributionofhelicalgear15LIUDewei,ZHOUYi,SONGYong,RUANDengfang(SchoolofAutomotiveEngineering,ChongqingUniversity,Chongqing,400044)Abstract:Itisnecessarytoevaluategeartoothloaddistributionaccuratelyincalculatingthegearmeshingefficiencyandanalyzingthegearcontact.Inthispaper,themeshinglineequationofhelicalgearwasdeducedbasedontheanalysisofmeshingrelationshipoftheendfaceofhelicalgear,the20involuteequationandtheformationprincipleofinvolutespiralsurface.Theproblemofloaddistributionistreatedaslinearprogrammingproblem,consideringtheelasticdeformationconditionofgearsandshafts,andtheloaddistributionofhelicalgearisprogrammedbyinteriorpointmethod.Theloaddistributionofapairofhelicalgearswascalculatedasanexample.Theresultshowsthattheloaddistributionisnotuniformalongthetoothwidthandtheresultisclosetothoseobtainedbythe25three-dimensionalfiniteelementmethod.Keywords:Mechanicalpartsandtransmission;helicalgear;meshingline;loaddistribution;program0引言齿轮齿面载荷分布计算是齿轮接触分析与传动效率计算中的一项重要内容。斜齿轮在工30作过程中,由于存在两对或两对以上的齿的交替啮合、齿轮在啮合过程中的啮合点位置和啮合线长度不断发生变化、齿轮和支撑轴在啮合过程中发生弹性变形等情况,使得齿轮的受力十分复杂。要精确计算齿轮啮合过程中齿面载荷的分布较为困难。国内外学者在齿轮齿面载[1]荷分布计算方面已进行了广泛的研究,张亮等通过对斜齿轮啮合过程的分析,提出了一种斜齿轮啮合线位置及长度的计算方法,推导出了啮合点与齿轮旋转位置和啮合位置的函数关[2]35系;周哲波对一对直齿轮的啮合效率进行了分析计算,计算过程中假设齿面载荷为均匀分[3]布,未考虑载荷分布的不均匀性;Conry等在考虑支承轴和轮齿弹性变形条件下,基于齿[4]轮对啮合的接触条件,运用改进单纯形法对斜齿轮齿面载荷分布进行了计算,并以齿面载[5]荷分布均匀为目标,对齿廓进行了修形;Wink等在计算斜齿轮静态传动误差时,采用三种不同的优化算法计算了斜齿轮的载荷分布,并对三种方法的计算时间和计算精度进行了对40比,结果表明内点法与伪干扰—Cholesky因式分解法(combinedpseudo-interferenceand[1,3-5]Choleskyfactorizationsolution)计算精度接近。本文以文献中理论方法为基础,在考虑作者简介:刘德伟(1990-),男,研究生,齿轮传动效率计算通信联系人:阮登芳(1963-)女,教授,内燃机CAD/CAE,汽车发动机电子控制等等.E-mail:ruandf@cqu.edu.cn-1-

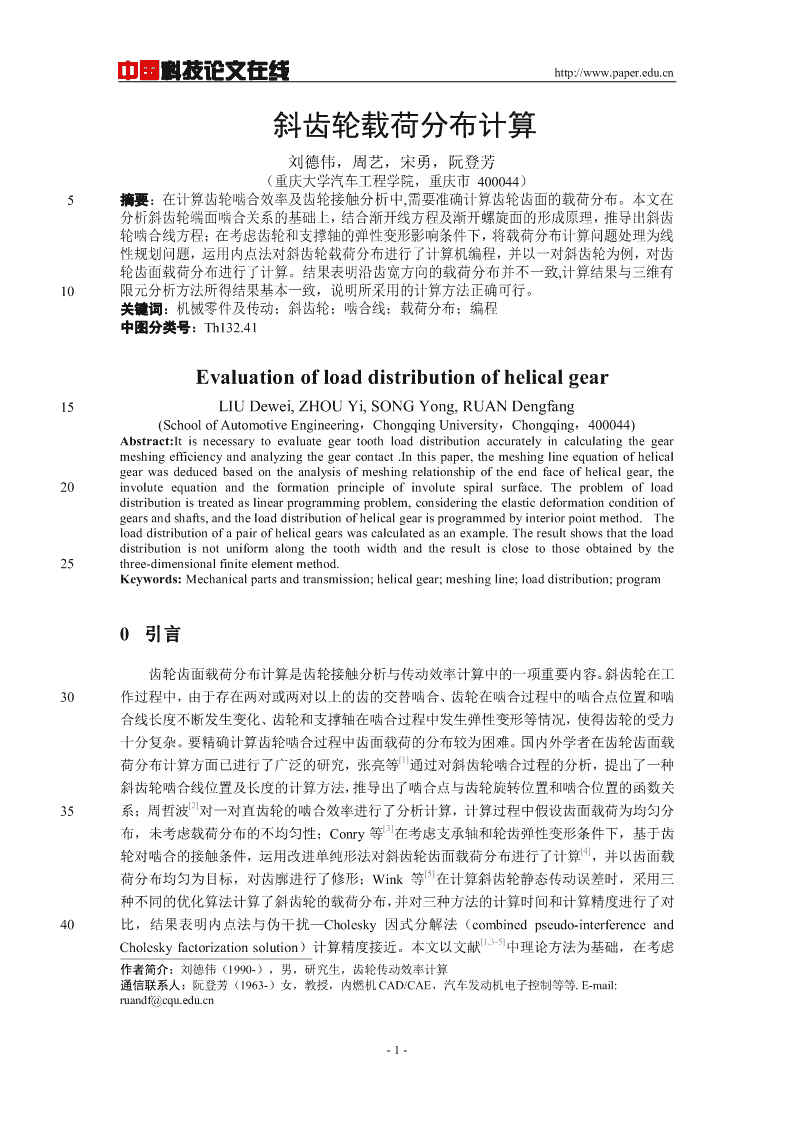

中国科技论文在线http://www.paper.edu.cn齿轮和支撑轴的弹性变形条件下,采用内点法,应用MATLAB软件编写了斜齿轮齿面接触载荷分布计算程序,并以一对斜齿轮啮合工作过程为例,对齿轮的啮合区接触线,时变接触线和齿面载荷分布进行了计算。451齿面方程以两齿轮中心连线为Y坐标轴,以主动齿轮轴线方向为Z轴,按照右手定则建立如图1所示直角坐标系,其中,c为斜齿轮端面渐开线起点,端面渐开线上任意一点S的法线与基圆切于点a,取Oc1与X轴的夹角为σ,记为旋转位置,取角∠aOc1为u,记为啮合位置。50图1斜齿轮端面啮合特点Fig1Characteristicofhelicalgearontheendface[1]根据渐开线的形成与性质有ܽܵൌܽܿෞൌݎݑ,渐开线上任意一点S可以表示为:xr=+bbcos(σσuru)++sin(u)(1)yr=+bbsin(σσuru)−+cos(u)55式中,()xy,是S点的坐标。将此渐开线齿廓绕Z轴做螺旋运动,形成渐开螺旋面。以S为例进行说明,将点S绕Z轴做螺旋运动,得到点S1,点S1,向XOY平面垂直投影得到点S2,S2点的法线与基圆切[1]于点a2。取角∠aOa2为θ,角θ即为转过的角度,渐开螺旋面上S1可以表示为:xx1b=−=+cosθθysinrbusin(σθσθu+)++rcos(u+)yx1b=−=+sinθθycosrbsin(σθu+)+rucos(σθ+u+)zp=θπ/2(2)160式中,()xyz111,,为点S1的坐标,p为导程。-2-

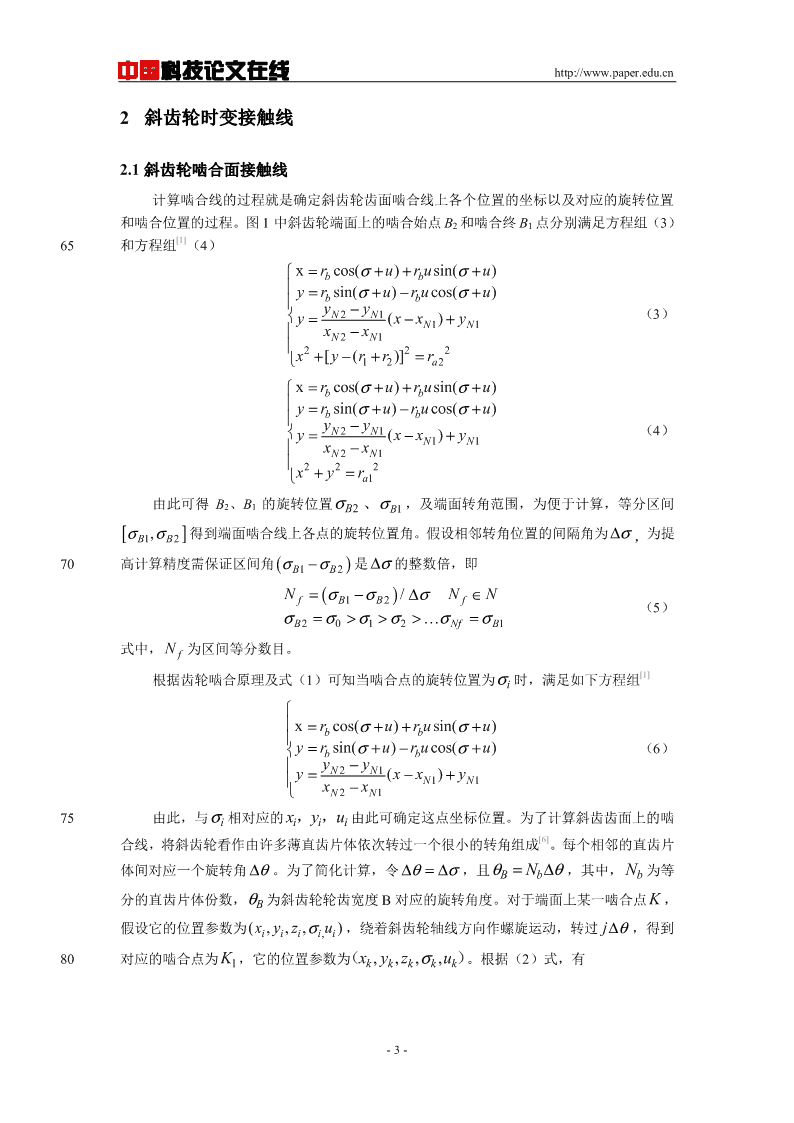

中国科技论文在线http://www.paper.edu.cn2斜齿轮时变接触线2.1斜齿轮啮合面接触线计算啮合线的过程就是确定斜齿轮齿面啮合线上各个位置的坐标以及对应的旋转位置和啮合位置的过程。图1中斜齿轮端面上的啮合始点B2和啮合终B1点分别满足方程组(3)[1]65和方程组(4)x=+rubbcos(σσ)++ruusin()yr=+bbsin(σσuru)−+cos(u)yx=−yyNN21−()x+y(3)NN11xxNN21−222xyrrr+−+[()12]=a2x=+rubbcos(σσ)++ruusin()yr=+bbsin(σσuru)−+cos(u)yx=−yyNN21−()x+y(4)NN11xxNN21−222xyr+=a1由此可得B2、B1的旋转位置σB2、σB1,及端面转角范围,为便于计算,等分区间[]σσBB12,得到端面啮合线上各点的旋转位置角。假设相邻转角位置的间隔角为Δσ,为提70高计算精度需保证区间角()σσBB12−是Δσ的整数倍,即NNfBB=−Δ()σσ12/σf∈N(5)σσσσσσBN2012=>>>f=B1式中,Nf为区间等分数目。[1]根据齿轮啮合原理及式(1)可知当啮合点的旋转位置为σi时,满足如下方程组x=+rubbcos(σσ)++ruusin()yr=+bbsin(σσuru)−+cos(u)(6)yyNN21−yx=−()xNN11+yxxNN21−75由此,与σi相对应的xyuiii,,由此可确定这点坐标位置。为了计算斜齿齿面上的啮[6]合线,将斜齿轮看作由许多薄直齿片体依次转过一个很小的转角组成。每个相邻的直齿片体间对应一个旋转角Δθ。为了简化计算,令Δ=Δθσ,且θθBb=ΔN,其中,Nb为等分的直齿片体份数,θB为斜齿轮轮齿宽度B对应的旋转角度。对于端面上某一啮合点K,假设它的位置参数为(,,,xiiiiiyzσ,u),绕着斜齿轮轴线方向作螺旋运动,转过jΔθ,得到80对应的啮合点为K1,它的位置参数为()xyzkkkkk,,,,σu。根据(2)式,有-3-

中国科技论文在线http://www.paper.edu.cnxxjyjk=Δcosθθ−Δsin=+rubisin(σθσθui+jΔ)++rbcos(iui+jΔ)=rubisin(σσσσ++Δ+uij)rbcos(i++Δuij)=+rubsin(σσi++jiuj)++rbcos(i++jiuj)=+rubksin(σσuk)++rbcos(kuk)yxjyjk=Δsinθθ−Δcos(7)=+rubisin(σθσi+jΔ)++rbuucos(ii+jΔθ)=rubisin(σσσσ++Δ+ij)rbuucos(i++Δij)=+rubsin(σσi++jij)++rbuucos(i++jij)=+rubksin(σσk)++rbuucos(kk)zzjki=+Δpθπ/2从(7)式可知,由端面上的各个啮合点,利用jΔσ替代jΔθ,得到同一齿面啮合线上任意啮合点的位置参数,从而省去了重新计算的繁琐。利用这种方法可以获得一个齿从进入啮合到退出任意旋转位置的接触线。852.2时变接触线由于斜齿轮啮合过程中,在轮齿从进入到退出啮合的过程中,通常是双齿啮合或多齿参与啮合,为了得到一对啮合齿轮在某一时刻全部的啮合线即时变接触线,需确定同时参与啮合的轮齿数目及啮合线位置。根据重合度大小确定参与啮合齿的数目,结合式(7)获得齿面上的接触线进而获得时变接触线。903斜齿轮齿面载荷分布将斜齿轮看作是由许多个直齿片体依次转过一个角度构成,也就是将连续的啮合线离散成一系列的啮合线段,用啮合线段的中点坐标表示该直齿片的啮合点。设由中间点坐标组成的向量为Ig,空载条件下,相互啮合的两个齿轮对应啮合点之间的距离称为初始间隙为→Thh=[,,,]12hhnn,为所有离散点的数目,施加到每对啮合点上的载荷为→→TT95pp=[,,,]12ppn,由施加的载荷引起的齿轮变形为ww=[,,,]12wwn,在载荷作用→T条件下,一对啮合点间的综合间隙变为gg=[,,,]12ggn。假设作用在接触线段中点的载荷垂直于接触表面,不考虑传动过程中齿轮动态载荷的影响;接触发生时,齿轮只存在微小变形,相对于齿轮的结构尺寸,可以忽略不计;齿轮的弹性变形由三部分变形组成,分别是轮体的弯曲和扭转变形,轮齿弯曲变形,以及局部接触变形;两个齿轮都是线弹性材料;[3,5,7-8]100齿轮接触表面光滑并且具有连续的一阶导数。齿轮接触需满足以下三个约束条件:①兼容性条件在任意啮合点,初始间隙和弹性变形之和要大于或等于齿轮刚体位移,即:giiti=−+∀∈hwδiIg(8)-4-

中国科技论文在线http://www.paper.edu.cnwaii=jpj(9)iI∈g105式中,gi≥0,是载荷和弹性变形作用时点i处的综合间隙;δt为与刚体位移相关的纵向传动误差;aij为j的载荷在啮合点i的弹性变形的影响系数;wi为在点i处的弹性变形;pi为作用在j的载荷。②平衡性条件作用于各个离散点的点载荷必须与作用于主动齿轮的载荷相等,即:110pTrjb−=/0(10)jI∈g式中,T为作用于主动齿轮的转矩;rb为主动齿轮的基圆半径。③接触条件参与啮合点的载荷大于零,没有参与啮合的点的载荷为零,即当gi>0时,pi=0115当gi=0时,pi>0将载荷分布求解问题转化为最优化问题,将最大刚体位移作为目标函数,运用内点法[5]进行求解,数学模型为:min−δt→→→s.t−+−≤Apδtqh0→→T(11)Tqp−=0rb→p≥≥0,δt0→→→T式中,Ap为弹性变形w,A为影响系数矩阵,也称为柔度矩阵。q为各项都为1的常120向量。弹性变形包括由轴引起轮体的弯曲和扭转变形、啮合齿的弯曲变形和轮齿接触处的局[3]部变形。在计算由轴引起轮体的弯曲和扭转变形时,参考文献的计算方法,将齿轮简化为直径为齿根圆的圆柱体,支撑轴简化为轴径不变的简单铰支梁,齿轮在轴上的位置如下图2所示。当齿轮受到转矩T的作用时,距离轮体左端x0处作用载荷为p0,则x处的弯曲变形125为:图2齿轮安装位置图2Illustrationofgearshaft-5-

中国科技论文在线http://www.paper.edu.cnbwxxbx(,)00=apx(12)0b130式中,wxxb(,)0为由点x0处的载荷p0引起轮体在点x处的弯曲变形,axx为轮体弯曲变0形影响系数,当xx≤0时,2b1()Ldx−−003()Ldxdx−−axxx=+{.+..0EIL621IIdeBx33()+−edx()+x2L11000−+x−...ILIL02332BxdB()++()22/3eBe+Bdx230−−+0x...(13)L26IIdeBxeB33()+−()+eddx()+1100−−+ILI023LdxL22Bdx()++d()B22/3eBe+xd2xd2000−−−0}22L6当xx>0时,b1()dx+−0022()Ldxd−xL0axxx=−{+++x...0EIL6221IIdeBx33()+−edx()+x2d11000−+x+...ILIL02332BxdB()++()22/3eBe+x3−−00−(14)x...L6IIdedx33()++dBeBex()()+−1100++...ILI0233LxBedx2()++()32200Bdx()0++d()B/3eBe+−}6135式中,E为材料弹性模量;I012、、II分别为轮体、左端轴段和右端轴段的惯性矩;L为两支撑点间的距离;B为轮体宽度。x处扭转变形为:twxxtx(,)00=apx(15)0t式中,wxxt(,)0为由点x0处的载荷p0引起轮体在点x处的扭转变形;axx为轮体扭转变形0140影响系数,当0B≤≤≤xx0时,2trBxb()−0axx=(16)0GJ当0B≤≤≤xx0时,-6-

中国科技论文在线http://www.paper.edu.cn2tbrBx()−axx=(17)0GJE式中,G=,G为剪切弹性模量,ν为泊松比,J为极惯性矩。21()+ν[9]145在计算啮合齿的弯曲变形时,将轮齿简化为有限长度的悬臂板,应用镜像法计算轮齿在载荷作用下发生的弯曲变形。设在悬臂板b点处施加一集中载荷p0,如下图3所示,此时,在X1=x处,由载荷p0引起的弯曲变形为图3轮齿弯曲变形示意图150Fig3Illustrationofbendingdeflectionofthegeartoothpwxxapp(),00=xx(18)0p式中,wxxp(),0为轮齿的弯曲变形;axx为轮齿弯曲变形影响系数。当x−≤xh02时,0px−x0axx=−δmax()ab,1(19)02h当x−>xh02时,p155a=0(20)xx0式中,δmax()ab,为由载荷p0引起的在直线X10=x上的最大变形量,设a点为变形量最大的点;h为悬臂高度,当0≤≤ba时aa22ab1.65−a2h0.24840.2727++1.1hhhhδmax()ab,=(21)πD当0≤≤ab时,aa22aa16.5−b2h0.24840.2727++1.61hhhh160δmax()ab,=(22)πD3Et式中,D=;t为悬臂厚度。2121()−ν-7-

中国科技论文在线http://www.paper.edu.cn轮齿的局部变形为:hwxxaphx()00,=x0(23)00h12.5"πEh式中,axx=;E=;axx为局部接触影响系数;l为直齿片体上接触线00E"l20021()−ν165段的长度。对于某一对啮合点处弹性变形总和w为:wwwwwwww=++++++bbttpph121212(24)式中,wb1、wb2分别为啮合点处主从动齿的轮体弯曲变形;wt1、wt2分别为啮合点处主从动齿轮的轮体扭转变形;wp1、wp2分别为啮合点处主从动齿轮的轮齿弯曲变形。170根据公式(6)、(7)、(11)计算斜齿轮啮合线上的载荷分布,计算流程如图4所示。开始输入齿轮参数计算齿面转角范不同时刻啮合面内接围触线计算端面啮参考转角范,围输入当间隔角替换,计算齿合点位置参前转角位置面啮合线数计算该位置的位置参判断参与啮合数轮齿数目时变接触线计算各种变形及变形系数组合柔度矩阵内点法求解载荷分布结束图4斜齿轮载荷分布计算流程图Fig4Flowchartofcalculationofhelicalgearloaddistribution-8-

中国科技论文在线http://www.paper.edu.cn4仿真结果与分析175按照图4的计算流程,利用MATLAB软件编程,对齿轮啮合瞬时载荷分布进行数值仿真。计算所用斜齿轮基本参数如表1.所示,支承轴参数如表2所示。表1斜齿轮基本参数Tab1Thebasicparametersofthehelicalgear螺旋角压力角弹性模量名称模数齿数齿宽/(mm)泊松比/(°)/(°)/(GPa)主动齿1.65293411011.420.3206从动齿1.65363411111.420.3206180表2支承轴参数Tab2Theparametersofthesupportshaft名称d/(mm)e/(mm)主动轴920从动轴920图5所示为计算所得的斜齿轮齿面啮合区域接触线。图6所示为瞬时旋转角度为84.522时的时变啮合线,由图可知,有三对齿轮同时参与啮合,且每个齿只有部分齿宽参与啮合,其中中间齿上啮合线较长,俩侧齿轮啮合线较短。313029()mYm28275-120-8-4185Xm()m-50Zm()m图5斜齿轮啮合面接触线Fig5Contactlineonhelicalgearmeshingsurface313029()mYm28275-150-10-5Xm()m-50Zm()m190图6时变接触线Fig6Time-varyingcontactline-9-

中国科技论文在线http://www.paper.edu.cn将图6中左侧啮合线记为啮合线1,中间啮合线记为啮合线2,右侧啮合线记为啮合线3,图7所示为输入转矩为300Nm,旋转角度为84.522时计算的载荷分布,由图可知,斜齿轮啮合线上的载荷分布并不均匀,而是沿齿宽方向逐渐增加,中间齿上的接触应力较大,195两侧齿的接触应力较小。3000齿载荷压力1齿载荷压力22500齿载荷压力32000MPa15001000载荷压力()5000-12-10-8-6-4-20齿宽方向(mm)图7载荷分布图Fig7loaddistribution图8所示为采用有限元分析方法计算得到的斜齿轮载荷分布图,图9所示为中间齿上载200荷分布理论计算结果与仿真结果比较。从图8可以看出,有三对齿参与啮合,每个齿只有部分齿宽参与啮合,其中中间齿上啮合线较长,俩侧齿轮啮合线较短;对两种方法获得的中间啮合线上的载荷进行对比,从图9可以看出,采用数值仿真计算的载荷分布结果与理论计算结果基本一致,说明上述斜齿轮齿面载荷分布计算方法正确可行。205图8齿面接触压力Fig8contactpressureonthegearfaces-10-

中国科技论文在线http://www.paper.edu.cn3000理论计算载荷压力2500仿真分析载荷压力2000MPa15001000载荷压力()5000-12-10-8-6-4-20齿宽方向图9载荷分布对比图Fig9Comparisonofloaddistribution2105结论本文通过分析斜齿轮啮合过程中轮齿端面几何关系并结合渐开线方程,推导出齿轮端面各个啮合点的坐标方程。在此基础上,根据渐开螺旋面的形成原理,获得斜齿轮啮合线方程,结合轮齿的弯曲变形、轴的弯曲和扭转变形及轮齿接触变形,计算啮合线上不同啮合位置总的弹性变形。将载荷分布计算问题转化为以最大刚体位移为目标函数,齿轮啮合时的接215触条件为约束条件的线性规划问题,并采用内点法,对斜齿轮载荷分布进了计算。结果表明理论计算结果与三维有限元分析方法基本一致,说明所采用的计算方法正确可行。[参考文献](References)[1]张亮,李欣.斜齿轮啮合线位置及长度的数值仿真[J].现代制造工程,2015,(11):71-74.[2]周哲波.弹流润滑状态下齿轮啮合效率的研究[J].机械设计,2004,21(12):40-42.220[3]ConryTF,SeiregA.Amathematicalprogrammingtechniquefortheevaluationofloaddistributionandoptimalmodificationsfrogearsystems[J].EngineeringforIndustry,1973,95:1115-1122.[4]ConryTF,SeiregA.Amathematicalprogrammingmethodfordesignofelasticbodiesincontact[J].AppliedMechanics,1971,93(1):387-392.[5]WinkCH,SerpaAL.Performanceassessmentofsolutionmethodsforloaddistributionproblemofgear225teeth[J].MechanismandMachineTheory,2008,43:80-94.[6]崔丽,秦大同,石万凯.行星齿轮传动啮合效率分析[J].重庆大学学报,2006,29(3):11-14.[7]XuH,KahramanA,AndersonNE,MaddockDG.Predictionofmechanicalefficiencyofparallel-axisgearpairs[J].MechanicalDesign,2007,129(1):58-68.[8]XuH.Developmentofageneralizedmechanicalefficiencypredictionmethodologyforgearpairs[D].Ohio:230OhioStateUniversity,2005.[9]JaramilloTJ.Deflectionsandmomentsduetoaconcentratedloadonacantileverplateofinfinitelength[J].AppliedMechanics,1950,72:67-72.-11-'

您可能关注的文档

- 多功能高强度水凝胶的构建及其生物医学应用.pdf

- 多小区协作上行链路系统中一种以用户为中心的动态分簇算法.pdf

- 大豆花叶病毒抗性鉴定及抗病种质筛选.pdf

- 富氢盐水对东莨菪碱诱导大鼠干眼模型眼表保护作用.pdf

- 小麦抗赤霉病研究进展.pdf

- 康复下肢外骨骼运动控制研究.pdf

- 慢性阻塞性肺疾病患者CAT评分与心功能相关性研究.pdf

- 抗肿瘤纳米药物的传递障碍及改进策略.pdf

- 拟南芥丝裂原活化蛋白激酶MPK3MPK6参与调控ProPEPs基因的表达.pdf

- 新型多靶点化和物EMB的抗肿瘤作用研究.pdf

- 无线传感网中高效可视化算法.pdf

- 日本血吸虫成虫可溶性抗原(SWAP)及虫卵可溶性抗原(SEA)对LX2细胞影响的比较研究.pdf

- 术后认知功能障碍生物标志物的研究进展.pdf

- 板栗壳状CuCo2O4的制备及其电化学催化性能研究.pdf

- 林地土壤对毛红椿种子萌发及幼苗建成的模拟实验.pdf

- 果糖诱导高尿酸血症嘌呤代谢及尿酸排泄改变.pdf

- 柴芪汤对非酒精性脂肪肝大鼠肝脏组织氧化应激的影响及意义.pdf

- 桥型压电能量收集器性能数值研究.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明