- 705.48 KB

- 2022-04-22 13:44:49 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn#氧化铝对单晶硅表面的纳米磨损研究**肖晨,刘潇枭,余丙军(西南交通大学机械工程学院摩擦学研究所,四川成都610031)5摘要:氧化铝材料具有较长的使用寿命,是优良的单晶硅抛光研磨颗粒材料;研究其对单晶硅表面的磨损行为,对氧化铝/硅化学机械抛光体系具有指导意义。本文利用扫描探针显微镜对氧化铝针尖/单晶硅配副纳米磨损行为进行了研究。实验结果显示,在大气中采用氧化铝针尖磨损单晶硅表面,硅表面的磨损量随施加的法向载荷或磨损次数的增大而增大,但随10滑动速度的增加而减小。分析表明,本研究中氧化铝针尖与硅表面为完全弹性接触,接触压力远低于单晶硅材料屈服极限;由于机械作用无法在单晶硅表面产生材料去除,故该磨损行为主要归因于摩擦化学反应导致的摩擦化学去除。相同实验条件下,真空下的磨损则不会在单晶硅表面产生材料去除,从而进一步佐证了大气环境下的摩擦化学去除。摩擦化学去除可能源自氧化铝/硅界面间的形成-硅表面化学键断裂过程,而高速下摩擦化学磨损被抑制的原15因可能是接触区液桥高度降低和强氢键网络的形成削弱导致接触界面能量传递的减少。此外,氧化铝探针磨损前后的形貌表征结果显示,经过大量的重复磨损过程,氧化铝针尖表面几乎没有被磨损,保持原有形状不变。这些结果有助于理解单晶硅表面微观材料去除机理,也可为单晶硅材料表面抛光和低损伤加工提供新的思路。关键词:纳米磨损;氧化铝/硅对磨副;摩擦化学去除;扫描探针显微镜20中图分类号:TH117.1,TB321NanowearbehaviourofmonocrystallinesiliconagainstaluminatipXiaoChen,LiuXiaoxiao,YuBingjun25(TribologyResearchInstitute,SchoolofMechanicalEngineering,SouthwestJiaotongUniversity,SichuanChengdu610031,China)Abstract:Thealuminawithahighworkinglifeisanexcellentabrasiveparticleofpolishingslurryforsiliconsurface.ItisofgreatsignificancetostudythewearbehaviorofAl2O3/Sipairfortheapplicantofaluminamaterialinmechanicalchemicalpolishing.Inthispaper,thenanowearbehaviorof30Al2O3/Sipairwasstudiedbyscanningprobemicroscopy.TheexperimentalresultsshowedthatthewearvolumeofAl2O3/Sipairincreasedwiththeincreaseofappliedloadandwearcycle,anddecreasedwiththeincreaseofslidingvelocity.Sincethecontactbetweensiliconsubstrateandaluminatipmustbeelasticduetothelowcontactpressure,themechanicalinteractioncouldnotcausematerialremovalonsiliconsurface.Therefore,thematerialremovaloccurredonsiliconsurfacewouldbe35mostlyascribedtotribochemicalreactions.Noobviousmaterialremovalwasfoundinvacuumtest,verifyingtribochemicalwearinhumidair.ThetribochemicalremovalcanberesultedfromtheformationandruptureoftheinterfacialbondsbetweenAl2O3/Sipair.Whenthesiliconsurfacewasrubbedatahighslidingvelocity,thetribochemicalreactioncouldbesuppressedbythelowerheightofinterfacialwaterbridgeandweakerformationofstronghydrogennetwork,whichmaycausethe40reductionoftheenergytransmission.Meanwhile,themorphologiesofaluminatipbeforeandafterweartestnearlykeepitsoriginalshapeafteralotofreciprocatingwearprocesses.Theseresultsmaynotonlyhelpunderstandthesiliconmaterialremovalmechanism,butalsoprovideanewinsightinmechanicalchemicalpolishingandnondestructivenanofabricationonsiliconsurface.Keywords:Nanowear;FrictionpairofAl2O3/Si;Tribochemicalremoval;Scanningprobemicroscopy45基金项目:高等学校博士学科点专项科研基金(20130184120008)作者简介:肖晨(1993-),男,博士研究生,主要研究方向:纳米摩擦学通信联系人:余丙军(1981-),男,副研究员、硕导,主要研究方向:纳米摩擦学、纳米加工.E-mail:Bingjun@swjtu.edu.cn-1-

中国科技论文在线http://www.paper.edu.cn0引言单晶硅由于其优良的机械和电学性能,广泛运用于微机电系统和大规模集成电路系统中。在这些应用中常要求硅基底具有纳米级面型精度和亚纳米级表面粗糙度,目前能够实现硅表面高精度制造的加工方式主要是化学机械抛光(Chemicalmechanicalpolishing,CMP)[1-4]50。CMP中需要用金刚石粉末进行粗抛光,但是金刚石研磨液价格昂贵,且易造成严重的次表层损伤;而氧化铝研磨液由于具有高硬度、优良的稳定性、价格便宜等优势,作为金刚石抛光液的替代品获得广泛的关注。此外,基于摩擦诱导低损伤探针加工技术也需寻找使用[5]寿命更长,能够提供更高接触压力提高去除速率的探针材料。关于单晶硅的磨损实验结果表明,硅表面发生摩擦化学反应的关键条件可以总结为两[6]55个:化学性质活泼的对磨副和含水环境。Yu等人利用二氧化硅探针在大气下开展了硅材料表面的纳米磨损实验,其结果显示二氧化硅探针可在较低接触压力下在硅表面产生材料去[7]除。进一步分析表明,当二氧化硅/硅配副的接触压力远低于硅材料产生材料去除的临界接触压力时,磨损行为由摩擦化学作用主导;二氧化硅与硅基底接触后,其接触界面间会形成“Si-O-Si”键桥,该键桥会弱化单晶硅表面“Si-Si”背键,二氧化硅针尖通过键桥传递的剪切和60拉应力作用,使“Si-Si”键更容易发生水解反应而导致硅基底原子的脱离,通过化学键连续地[8]生成与断裂最终导致硅表面产生材料去除。然而,氧化铝材料是传统意义上的惰性材料,宏观磨损实验中往往将氧化铝/硅配副的磨损行为归因于机械作用导致的材料去除,但是在宏观多点接触中应力情况复杂,无法对对磨副界面间磨损行为和机理进行精准分析。为了精确地控制纳米粒子的压力、速度和轨迹等65工况参数,本文采用原子力微球探针模拟对磨副单点接触情况,并进一步分析其纳米磨损机理。1实验材料与方法本文实验所用的单晶硅样品(硼元素掺杂,p型)晶面取向为(100),购买自美国MEMC电子材料有限公司(MEMCElectronicMaterial,Inc.,USA)。通过原子力显微镜(AFM,70SPI3800N,Seiko,Japan)的检测,该样品在2µm×2µm范围内的表面均方根粗糙度小于0.1[9]nm。为了模拟硅片在化学机械抛光中研磨颗粒与硅片表面的真实接触状态,排除表面氧化层对纳米磨损实验影响,在进行微观磨损实验之前先把样品放入质量分数10%的HF溶液中浸泡3分钟,以去除表面氧化层。为确保实验前样品表面洁净,依次将样品放入丙酮、无水乙醇中超声清洗3分钟,再取出并用二次去离子水清洗表面,最后用干燥氮气吹干。文中所75有的微观磨损实验都是利用原子力显微镜完成的,通过设备改装可将环境相对湿度控制在50%。磨损实验的对磨副材料是氧化铝微球探针,针尖曲率半径为2.5µm,悬臂梁的弹性系数为16N/m。所有的微观形貌扫描实验都是在真空下进行的,采用的针尖为曲率半径20nm的氮化硅针尖(MLCT,Vecco,USA),悬臂梁的弹性系数为0.1N/m,可精确对表面微观o磨损进行形貌扫描。实验过程中的温度保持在25C。-2-

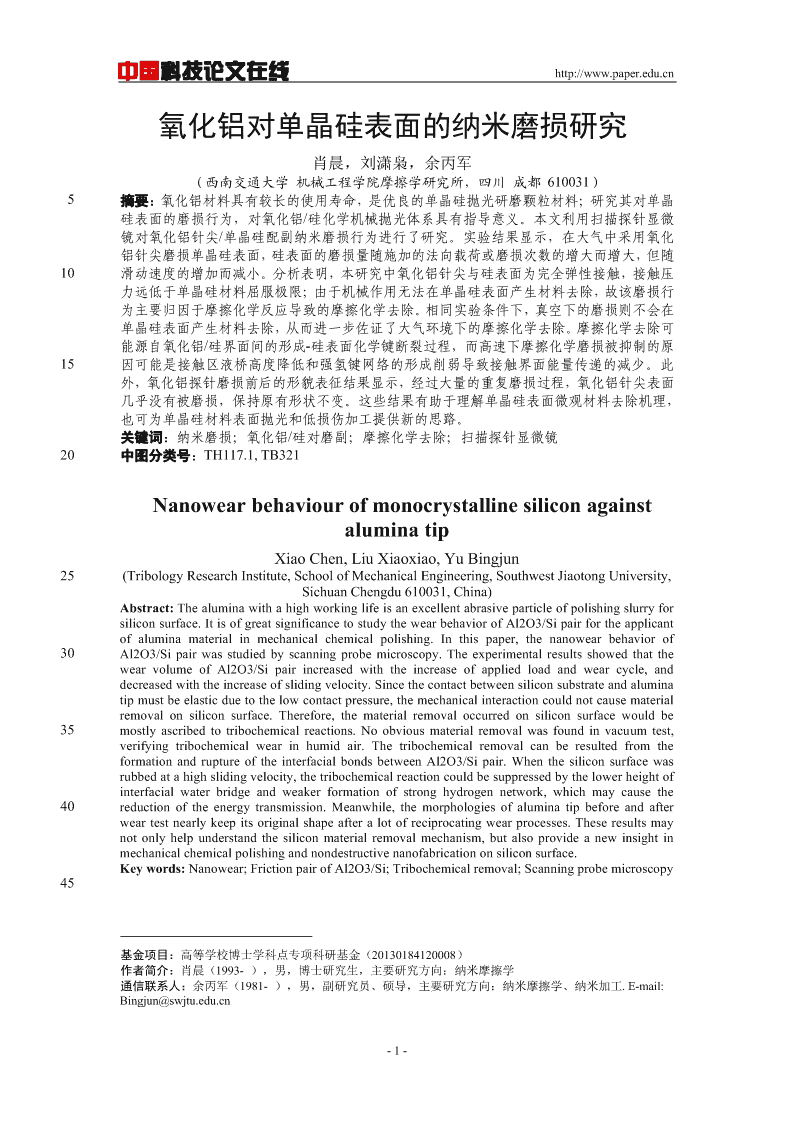

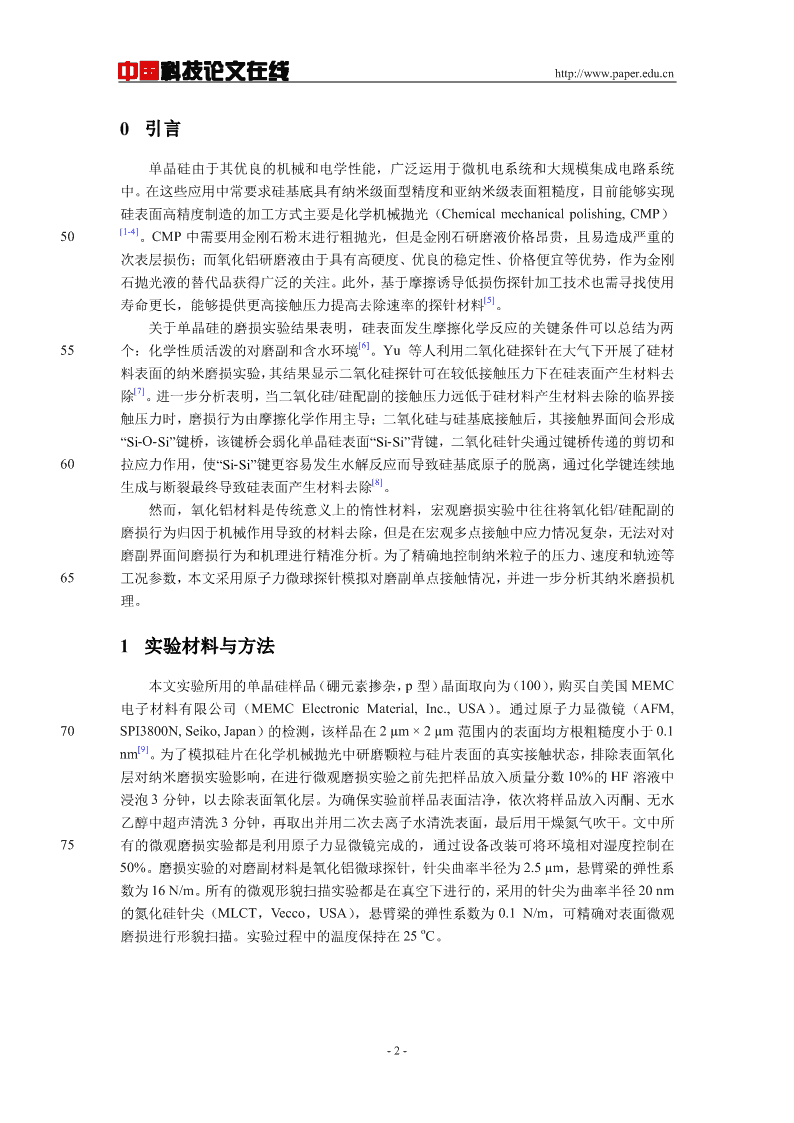

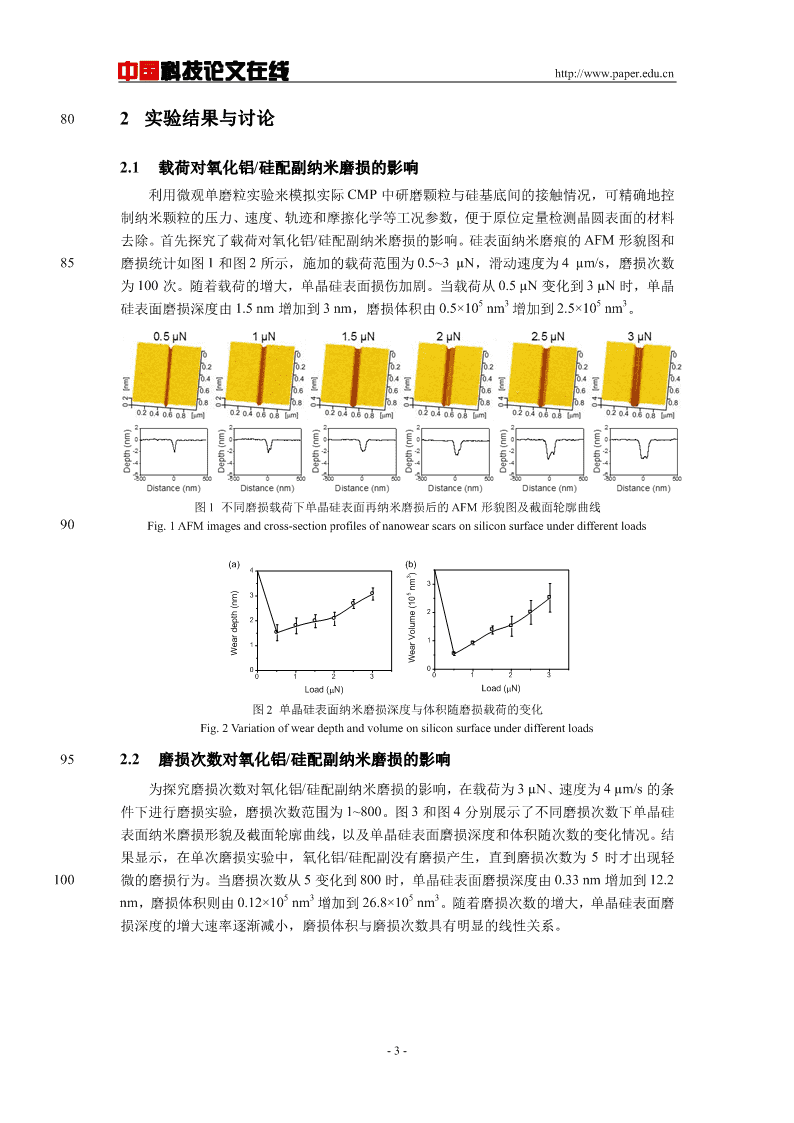

中国科技论文在线http://www.paper.edu.cn802实验结果与讨论2.1载荷对氧化铝/硅配副纳米磨损的影响利用微观单磨粒实验来模拟实际CMP中研磨颗粒与硅基底间的接触情况,可精确地控制纳米颗粒的压力、速度、轨迹和摩擦化学等工况参数,便于原位定量检测晶圆表面的材料去除。首先探究了载荷对氧化铝/硅配副纳米磨损的影响。硅表面纳米磨痕的AFM形貌图和85磨损统计如图1和图2所示,施加的载荷范围为0.5~3µN,滑动速度为4µm/s,磨损次数为100次。随着载荷的增大,单晶硅表面损伤加剧。当载荷从0.5µN变化到3µN时,单晶5353硅表面磨损深度由1.5nm增加到3nm,磨损体积由0.5×10nm增加到2.5×10nm。图1不同磨损载荷下单晶硅表面再纳米磨损后的AFM形貌图及截面轮廓曲线90Fig.1AFMimagesandcross-sectionprofilesofnanowearscarsonsiliconsurfaceunderdifferentloads(a)(b)4)33nm352211Weardepth(nm)WearVolume(100001230123Load(N)Load(N)图2单晶硅表面纳米磨损深度与体积随磨损载荷的变化Fig.2Variationofweardepthandvolumeonsiliconsurfaceunderdifferentloads952.2磨损次数对氧化铝/硅配副纳米磨损的影响为探究磨损次数对氧化铝/硅配副纳米磨损的影响,在载荷为3µN、速度为4µm/s的条件下进行磨损实验,磨损次数范围为1~800。图3和图4分别展示了不同磨损次数下单晶硅表面纳米磨损形貌及截面轮廓曲线,以及单晶硅表面磨损深度和体积随次数的变化情况。结果显示,在单次磨损实验中,氧化铝/硅配副没有磨损产生,直到磨损次数为5时才出现轻100微的磨损行为。当磨损次数从5变化到800时,单晶硅表面磨损深度由0.33nm增加到12.25353nm,磨损体积则由0.12×10nm增加到26.8×10nm。随着磨损次数的增大,单晶硅表面磨损深度的增大速率逐渐减小,磨损体积与磨损次数具有明显的线性关系。-3-

中国科技论文在线http://www.paper.edu.cn图3不同磨损次数下单晶硅表面纳米磨损AFM形貌图及截面轮廓曲线105Fig.3AFMimagesandcross-sectionprofilesofnanowearscarsonsiliconsurfaceunderdifferentslidingcycles(a)(b)15)330nm51020510Weardepth(nm)0Wearvolume(10002004006008000200400600800WearcycleNWearcycleN图4单晶硅表面纳米磨损深度与体积随磨损次数的变化Fig.4Variationofweardepthandvolumeonsiliconsurfacewiththenumberofwearcycle1102.3滑动速度对氧化铝/硅配副纳米磨损的影响为探究滑动速度对氧化铝/硅配副纳米磨损的影响,在载荷为3µN、磨损次数为100的条件下进行磨损实验,滑动的速度范围为0.1~1000µm/s。图5和图6分别展示了不同滑动速度下单晶硅表面纳米磨损形貌及截面轮廓曲线,以及单晶硅表面磨损深度和体积滑动速度的变化情况。结果显示,单晶硅表面磨损深度和体积随滑动速度的增大而减小。前期大量的115宏观实验结果显示,由于高速具有更强的冲击,更高的摩擦闪温而导致剧烈的材料损伤,而[10]本研究中氧化铝/硅配副微观磨损行为与宏观实验结果截然相反。-4-

中国科技论文在线http://www.paper.edu.cn图5不同滑动速度下单晶硅表面纳米磨损AFM形貌图及截面轮廓曲线Fig.5AFMimagesandcross-sectionprofilesofnanowearscarsonsiliconsurfaceunderdifferentslidingvelocity120(a)8(b)9)36nm56432Weardepth(nm)Wearvolume(1000-2-101234-2-1012341010101010101010101010101010Slidingvelocity(m/s)Slidingvelocity(m/s)图6单晶硅表面纳米磨损深度与体积随滑动速度的变化Fig.6Variationofweardepthandvolumeonsiliconsurfaceunderdifferentslidingvelocity2.4单晶硅/氧化铝配副纳米磨损机理125根据赫兹接触理论,当施加载荷为0.5µN时,氧化铝/硅界面接触压力约为0.55GPa,远低于单晶硅产生屈服破坏的临界接触压力(~10.9GPa),在该阶段的氧化铝/硅配副间的接[11,12]触状态为弹性接触。分析推测,单晶硅表面的磨损主要归因于由摩擦化学反应导致的摩擦化学磨损,在大气下氧化铝与单晶硅样品接触时,其接触界面将可能形成“Al-O-Si”键桥,该键桥会弱化基底“Si-Si”背键,通过键桥传递的剪切和拉应力作用下使硅基底产生水解130并导致表面硅原子的脱离,最终使硅表面持续发生材料去除(磨损)。为了对氧化铝/硅配副磨损机理进行验证,在真空环境下进行了相同参数的磨损实验,在真空环境中的对磨副间仅存在机械作用,不存在摩擦化学作用的影响。实验结果如图7所示,在硅表面未观测到明显的材料去除现象。此结果证明纯机械作用无法在单晶硅表面产生屈服破坏而导致材料去除,进而说明在大气下硅表面产生的材料去除主要归因于接触界面摩擦化学反应,而不是机械作[8]135用。前期研究表明对磨副接触界面间液桥的形成是摩擦化学磨损发生的必要条件。进一步分析显示单晶硅表面液桥高度随速度的增加呈现出对数级降低的趋势(图6)。随着速度上升,液桥高度的降低同时也会削弱强氢键网络的形成,甚至会导致接触界面能量传递减少,[13,14]最终抑制单晶硅表面摩擦化学磨损。-5-

中国科技论文在线http://www.paper.edu.cn10Depth(nm)-1-2-5000500Distance(nm)140图7真空条件下单晶硅表面纳米磨损形貌及轮廓曲线Fig.7AFMimagesandcross-sectionprofilesofnanowearscarsonsiliconsurfaceinvacuum无论从研究氧化铝/硅配副纳米磨损机理的角度,还是从考虑CMP抛光中研磨液是否可重复使用的角度,氧化铝表面的磨损行为都至关重要。图8和9分别展示了纳米磨损实验前145后氧化铝针尖的形貌与截面轮廓线,磨损实验中磨损载荷为3µN,滑动速度为4µm/s,磨损次数为5000次。结果显示氧化铝针尖上除粘附有少许磨屑之外,几乎没有磨损产生。氧化铝/硅配副在接触摩擦过程中,在机械能量的作用下会与基底硅原子产生“Al-O-Si”键桥,继续受到剪切作用时,由于Al-O的键能(512kJ/mol)远大于基底Si-Si键能(176kJ/mol)[15,16]导致Si-Si先于Al-O断裂,最终基底硅原子以磨屑(Si(OH)x)的形式被挤出接触区。150在这个重复磨损的过程中,氧化铝针尖并没有直接参与硅表面的摩擦化学反应,而仅仅是充当提供形成键合作用的反应媒介,所以在氧化铝材料对硅表面造成严重磨损行为之后,针尖[17]几乎没有损伤。这就意味着经历长达5000次滑动磨损后,氧化铝针尖依然保持着有效性,因为氧化铝作为性质优良的硅表面加工的探针材料,且CMP中氧化铝研磨液亦可以重复利用。Beforeweartests5000slidngcyclesAfterweartests155图8氧化铝针尖磨损实验前后AFM形貌Fig.8AFMimagesofthesphericalAl2O3tipbeforeandafternanoweartest250Beforetest200Aftertest150100Depth(nm)500-750-500-2500250500750Distance(nm)160图9氧化铝针尖磨损实验前后截面轮廓线Fig.9ProfilesofthesphericalAl2O3tipbeforeandafternanoweartest3结论本文利用原子力显微镜对氧化铝/硅配副纳米磨损行为进行了研究,分别考察了载荷、磨损次数及速度的影响,并分析了摩擦化学去除的机理。主要研究结论如下:-6-

中国科技论文在线http://www.paper.edu.cn165(1)氧化铝可以在远低于单晶硅材料屈服极限的接触压力下使单晶硅表面产生磨损,其磨损量随施加载荷、磨损次数的增大而增大,随滑动速度的增加而减小。(2)在大气下氧化铝与单晶硅样品接触时,其接触界面会形成“Al-O-Si”键桥,该键桥会弱化基底“Si-Si”背键,在键桥传递的剪切和拉应力作用下使硅基底产生水解并导致表面硅原子的脱离,最终使硅表面持续发生材料去除。170(3)在多次磨损实验后,氧化铝针尖表面未见明显磨损,几乎保持原有形状不变。由于氧化铝/硅配副接触状态为弹性接触,该磨损行为并非机械磨损主导,而是主要归因于摩擦化学反应导致的摩擦化学磨损。氧化铝针尖仅仅是充当提供形成界面键合作用的反应媒介。致谢175感谢高等学校博士学科点专项科研基金(20130184120008)对本研究的资助。[参考文献](References)[1]BhushanB.NanotribologyandnanomechanicsofMEMS/NEMSandBioMEMS/BioNEMSmaterialsanddevices[J].MicroelectronicEngineering,2007,84(3):387-412.[2]SteigerwaldJM,MurarkaSP,andGutmannRJ.Chemicalmechanicalplanarizationofmicroelectronic180materials[M].JohnWiley&Sons,2008.[3]OliverMR.Chemical-mechanicalplanarizationofsemiconductormaterials[M].SpringerScience&BusinessMedia,2013.[4]DongP,ChenYK,DuanGH,etal.Siliconphotonicdevicesandintegratedcircuits[J].Nanophotonics,2014,3(4-5):215-228.185[5]GuoJ,XiaoC,PengB,etal.Tribochemistry-induceddirectfabricationofnondestructivenanochannelsonsiliconsurface[J].RscAdvances,2015,5(122):100769-100774.[6]YuJ,KimSH,YuB,etal.Roleoftribochemistryinnanowearofsingle-crystallinesilicon[J].ACSappliedmaterials&interfaces,2012,4(3):1585-1593.[7]YuJ,ChenL,QianL,etal.Investigationofhumidity-dependentnanotribologybehaviorsofSi(100)/SiO2pair190movingfromsticktoslip[J].AppliedSurfaceScience,2013,265:192-200.[8]WangX,KimSH,ChenC,etal.Humiditydependenceoftribochemicalwearofmonocrystallinesilicon[J].ACSappliedmaterials&interfaces,2015,7(27):14785-14792.[9]JinC,YuB,XiaoC,etal.Temperature-dependentnanofabricationonsiliconbyfriction-inducedselectiveetching[J].Nanoscaleresearchletters,2016,11(1):229.195[10]KimDWandKimKW.Effectsofslidingvelocityandnormalloadonfrictionandwearcharacteristicsofmulti-layereddiamond-likecarbon(DLC)coatingpreparedbyreactivesputtering[J].Wear,2013,297:722-730.[11]JohnsonKLandJohnsonKL.Contactmechanics[M].London:Cambridgeuniversitypress,1987.[12]YuBJandQianLM.Effectofcrystalplaneorientationonthefriction-inducednanofabricationonmonocrystallinesilicon[J].Nanoscaleresearchletters,2013,8(1):1-8.200[13]ChenL,HeH,WangX,etal.TribologyofSi/SiO2inhumidair:transitionfromseverechemicalweartowearlessbehavioratnanoscale[J].Langmuir,2014,31(1):149-156.[14]YuB,GaoJ,ChenL,etal.Effectofslidingvelocityontribochemicalremovalofgalliumarsenidesurface[J].Wear,2015,330:59-63.[15]SpeightJG.Lange"shandbookofchemistry[M].NewYork:McGraw-Hill,2005.205[16]ChenL,YangYJ,HeHT,etal.Effectofcoadsorptionofwaterandalcoholvaporonthenanowearofsilicon[J].Wear,2015,332:879-884.[17]YuB,GaoJ,JinC,etal.HumidityeffectsontribochemicalremovalofGaAssurfaces[J].AppliedPhysicsExpress,2016,9(6):066703.-7-'

您可能关注的文档

- 日本血吸虫成虫可溶性抗原(SWAP)及虫卵可溶性抗原(SEA)对LX2细胞影响的比较研究.pdf

- 术后认知功能障碍生物标志物的研究进展.pdf

- 板栗壳状CuCo2O4的制备及其电化学催化性能研究.pdf

- 林地土壤对毛红椿种子萌发及幼苗建成的模拟实验.pdf

- 果糖诱导高尿酸血症嘌呤代谢及尿酸排泄改变.pdf

- 柴芪汤对非酒精性脂肪肝大鼠肝脏组织氧化应激的影响及意义.pdf

- 桥型压电能量收集器性能数值研究.pdf

- 气体稀薄及扩散效应对气凝胶隔热材料传热的影响研究.pdf

- 氧刻蚀超薄碳膜在硬盘保护中的应用.pdf

- 氧化锌纳米线的生长、掺杂和应用.pdf

- 水稻品种魔王谷粒形、剑叶性状和株高QTL定位.pdf

- 永磁同步电机转矩波动抑制方法研究.pdf

- 液闪法产氚率测量样品制备中氚逃逸研究.pdf

- 混合能量供应的认知无线电网络中基于效用的协作频谱租借策略研究.pdf

- 牙髓再生治疗术研究新进展.pdf

- 牛LXRα基因mRNA重组慢病毒载体的构建及其对牛肌肉卫星细胞的干扰效果.pdf

- 牛传染性鼻气管炎病毒三基因缺失突变株的构建.pdf

- 牛蒡叶提取物对木腐菌抑制能力试验研究.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明