- 533.22 KB

- 2022-04-22 13:45:15 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国科技论文在线http://www.paper.edu.cn#硅质尾矿对发泡水泥性能的影响**褚会超,吕宪俊,房杰,臧浩宇,刘庆(山东科技大学化学与环境工程学院,青岛,266590)5摘要:为了研究硅质尾矿的掺入对粉煤灰发泡水泥性能的影响,采用以SiO2为主的黄金尾矿,按照0%、5%、10%、15%、20%、25%、30%的比例取代粉煤灰制备发泡水泥,研究了尾矿的不同掺量对发泡水泥性能的影响。在此基础上,对尾矿进行粉磨,研究了尾矿的比表面积对发泡水泥的抗压强度的影响。结果表明,与空白样相比,掺入10%的比表面积为2233m/kg的尾矿能够将发泡水泥的28d抗压强度提高84%;掺入10%的比表面积为2101161m/kg的尾矿可以使发泡水泥的抗压强度提高133%。适量尾矿替代粉煤灰,能够降低发泡水泥的孔径、提高气孔的浑圆度和孔壁的密实度。关键词:发泡水泥;硅质尾矿;抗压强度;微观结构中图分类号:TU52815EffectofSiliceousTailingsonPerformanceofFoamedConcreteChuHuichao,LyuXianjun,FangJie,ZangHaoyu,LiuQing(CollegeofChemicalandEnveironmentalEngineering,ShandongUniversityofScienceandTechnology,Qingdao,266590)20Abstract:Inordertoexploretheinfluenceofsiliceoustailingsontheperformanceoffoamedconcrete,thefoamedconcretesampleswithsubstitutionofsiliciousgoldtailingsforflyashintheratiosof0%,5%,10%,15%,20%,25%and30%werepreparedandthepropertiesofsampleswereinvestigated.Also,theeffectofthespecificsurfaceareaoftailingsonthecompressivestrengthoffoamedconcretewasstudied.Resultsshowthattheadditionoftailingshassignificanteffectonthecompressivestrength25offoamedconcrete,comparedwiththeblanksample,10%tailingswithaspecificsurfaceareaof2233m/kgcanincreasethecompressivestrengthby84%,while10%tailingswithaspecificsurface2areaof1161m/kgcanincreasethecompressivestrengthby133%.Afterthesubstitutionofflyashwithanappropriateamountoftailings,theporesizeofthefoamedconcretewasreducedandtheroundnessoftheporesandthedensityoftheporeswereimproved.30Keywords:foamedconcrete;siliceoustailings;compressivestrength;microstructure0引言近年来,尾矿的堆积量不断增加,但是大量尾矿的产生也带来了一系列的问题:尾矿堆积占据了大量的土地;尾矿库存在安全隐患;尾矿中含有的金属会对环境造成污染,难以治[1]35理;尾矿中仍含有大量的有用物质,造成资源的严重浪费。对于尾矿的利用,目前在我国[2][3]最常用的有两种:一是利用尾矿充填地下矿山的采空区;二是利用尾矿生产建筑材料。[4]朱会荣和阮炯正将水泥和银尾矿一起粉磨制备发泡水泥,在掺入40%银尾矿时可以获3[5]得干密度550kg/m,抗压强度大于2.5MPa的发泡水泥。张士停用铁尾矿制备发泡水泥,研究了铁尾矿的掺量和细度对发泡水泥力学性能的影响,结果表明:随着尾矿的增加,发泡[6][7]40水泥的强度增大,而且掺入细粒级的尾矿可以得到更高的强度。景帅帅和伊晋宏也分别研究了铁尾矿在发泡水泥中的应用,均发现随着铁尾矿掺量的增加,发泡水泥的抗压强度均基金项目:国家自然科学基金(51674161,50974082);山东省2016年重点研发计划(2016GSF116013);高等学校博士学科点专项科研基金资助课题(20133718110005)作者简介:褚会超(1992-),女,硕士研究生,研究方向为矿物资源综合利用通信联系人:吕宪俊(1965-),男,教授,博导,研究方向为矿物资源综合利用.E-mail:lu_xianjun@163.com-1-

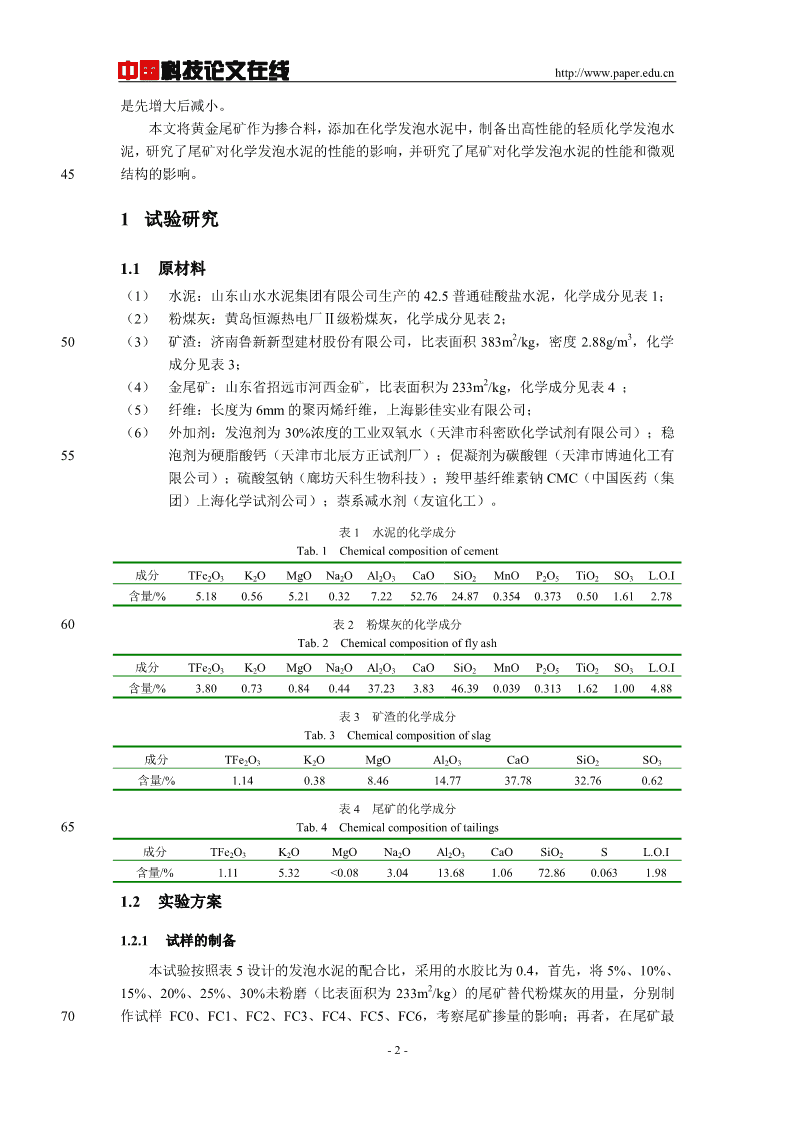

中国科技论文在线http://www.paper.edu.cn是先增大后减小。本文将黄金尾矿作为掺合料,添加在化学发泡水泥中,制备出高性能的轻质化学发泡水泥,研究了尾矿对化学发泡水泥的性能的影响,并研究了尾矿对化学发泡水泥的性能和微观45结构的影响。1试验研究1.1原材料(1)水泥:山东山水水泥集团有限公司生产的42.5普通硅酸盐水泥,化学成分见表1;(2)粉煤灰:黄岛恒源热电厂Ⅱ级粉煤灰,化学成分见表2;2350(3)矿渣:济南鲁新新型建材股份有限公司,比表面积383m/kg,密度2.88g/m,化学成分见表3;2(4)金尾矿:山东省招远市河西金矿,比表面积为233m/kg,化学成分见表4;(5)纤维:长度为6mm的聚丙烯纤维,上海影佳实业有限公司;(6)外加剂:发泡剂为30%浓度的工业双氧水(天津市科密欧化学试剂有限公司);稳55泡剂为硬脂酸钙(天津市北辰方正试剂厂);促凝剂为碳酸锂(天津市博迪化工有限公司);硫酸氢钠(廊坊天科生物科技);羧甲基纤维素钠CMC(中国医药(集团)上海化学试剂公司);萘系减水剂(友谊化工)。表1水泥的化学成分Tab.1Chemicalcompositionofcement成分TFe2O3K2OMgONa2OAl2O3CaOSiO2MnOP2O5TiO2SO3L.O.I含量/%5.180.565.210.327.2252.7624.870.3540.3730.501.612.7860表2粉煤灰的化学成分Tab.2Chemicalcompositionofflyash成分TFe2O3K2OMgONa2OAl2O3CaOSiO2MnOP2O5TiO2SO3L.O.I含量/%3.800.730.840.4437.233.8346.390.0390.3131.621.004.88表3矿渣的化学成分Tab.3Chemicalcompositionofslag成分TFe2O3K2OMgOAl2O3CaOSiO2SO3含量/%1.140.388.4614.7737.7832.760.62表4尾矿的化学成分65Tab.4Chemicalcompositionoftailings成分TFe2O3K2OMgONa2OAl2O3CaOSiO2SL.O.I含量/%1.115.32<0.083.0413.681.0672.860.0631.981.2实验方案1.2.1试样的制备本试验按照表5设计的发泡水泥的配合比,采用的水胶比为0.4,首先,将5%、10%、215%、20%、25%、30%未粉磨(比表面积为233m/kg)的尾矿替代粉煤灰的用量,分别制70作试样FC0、FC1、FC2、FC3、FC4、FC5、FC6,考察尾矿掺量的影响;再者,在尾矿最-2-

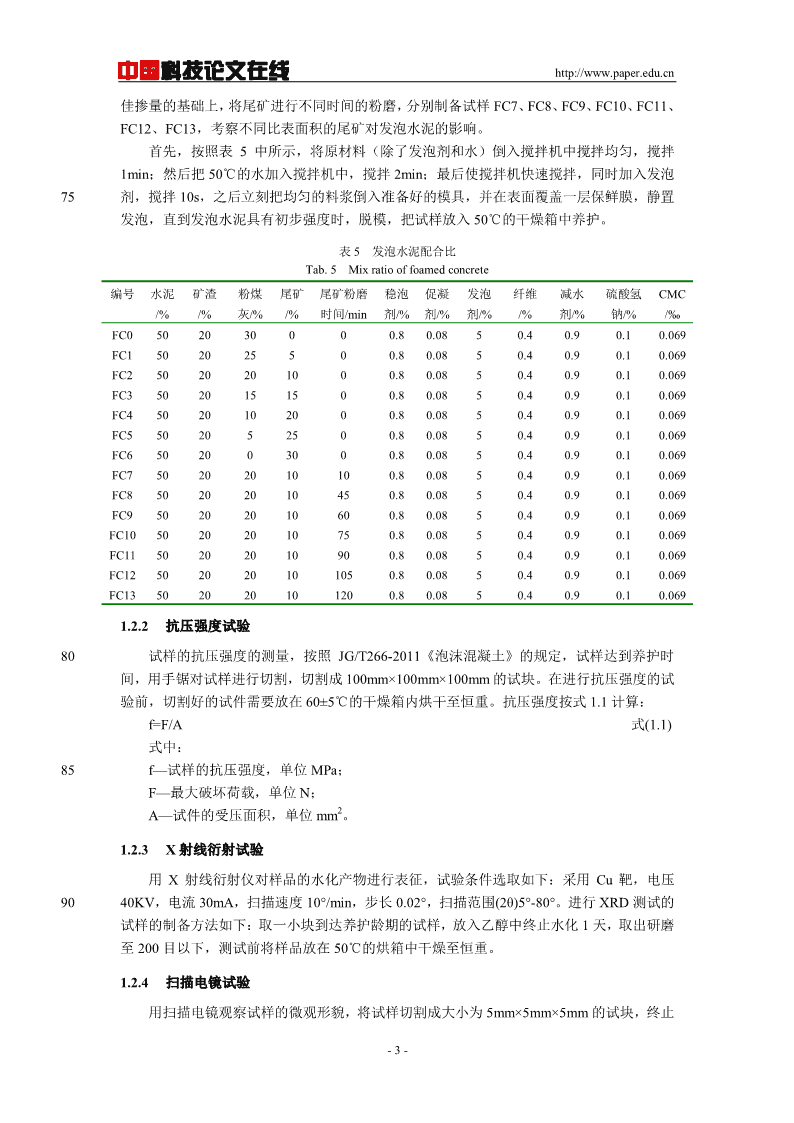

中国科技论文在线http://www.paper.edu.cn佳掺量的基础上,将尾矿进行不同时间的粉磨,分别制备试样FC7、FC8、FC9、FC10、FC11、FC12、FC13,考察不同比表面积的尾矿对发泡水泥的影响。首先,按照表5中所示,将原材料(除了发泡剂和水)倒入搅拌机中搅拌均匀,搅拌1min;然后把50℃的水加入搅拌机中,搅拌2min;最后使搅拌机快速搅拌,同时加入发泡75剂,搅拌10s,之后立刻把均匀的料浆倒入准备好的模具,并在表面覆盖一层保鲜膜,静置发泡,直到发泡水泥具有初步强度时,脱模,把试样放入50℃的干燥箱中养护。表5发泡水泥配合比Tab.5Mixratiooffoamedconcrete编号水泥矿渣粉煤尾矿尾矿粉磨稳泡促凝发泡纤维减水硫酸氢CMC/%/%灰/%/%时间/min剂/%剂/%剂/%/%剂/%钠/%/‰FC0502030000.80.0850.40.90.10.069FC1502025500.80.0850.40.90.10.069FC25020201000.80.0850.40.90.10.069FC35020151500.80.0850.40.90.10.069FC45020102000.80.0850.40.90.10.069FC5502052500.80.0850.40.90.10.069FC6502003000.80.0850.40.90.10.069FC750202010100.80.0850.40.90.10.069FC850202010450.80.0850.40.90.10.069FC950202010600.80.0850.40.90.10.069FC1050202010750.80.0850.40.90.10.069FC1150202010900.80.0850.40.90.10.069FC12502020101050.80.0850.40.90.10.069FC13502020101200.80.0850.40.90.10.0691.2.2抗压强度试验80试样的抗压强度的测量,按照JG/T266-2011《泡沫混凝土》的规定,试样达到养护时间,用手锯对试样进行切割,切割成100mm×100mm×100mm的试块。在进行抗压强度的试验前,切割好的试件需要放在60±5℃的干燥箱内烘干至恒重。抗压强度按式1.1计算:f=F/A式(1.1)式中:85f—试样的抗压强度,单位MPa;F—最大破坏荷载,单位N;2A—试件的受压面积,单位mm。1.2.3X射线衍射试验用X射线衍射仪对样品的水化产物进行表征,试验条件选取如下:采用Cu靶,电压9040KV,电流30mA,扫描速度10°/min,步长0.02°,扫描范围(2θ)5°-80°。进行XRD测试的试样的制备方法如下:取一小块到达养护龄期的试样,放入乙醇中终止水化1天,取出研磨至200目以下,测试前将样品放在50℃的烘箱中干燥至恒重。1.2.4扫描电镜试验用扫描电镜观察试样的微观形貌,将试样切割成大小为5mm×5mm×5mm的试块,终止-3-

中国科技论文在线http://www.paper.edu.cn95水化1天,放入烘箱干燥至恒重,将试块的表面打磨平整,在表面喷金,使用NovaNanoSEM450高倍扫描电镜,观察发泡水泥的微观结构。2试验结果与分析2.1尾矿掺量对发泡水泥的抗压强度的影响2图1所示是比表面积为233m/kg的尾矿的用量与发泡水泥的抗压强度的关系曲线。从100图1中可认为,发泡水泥在7d、15d和28d的抗压强度有相同的变化规律,都是随着尾矿掺量的增多,试样的抗压强度变化规律是先增大后减小,对于试样FC2,即用尾矿替代10%的粉煤灰时,发泡水泥的抗压强度较好,此时试样的28天的抗压强度为0.94MPa,与试样FC0(未添加尾矿)相比提高了84%;再继续提高尾矿的掺量,发泡水泥的抗压强度大幅度降低。这是因为,当尾矿替代粉煤灰的量适中时,经过搅拌,尾矿可以完全地在物料中分散,105尾矿颗粒可以在发泡水泥中充当骨架,在试样的强度性能中起到补充强度的作用;但随着尾矿的掺量继续增大,粉煤灰的含量减少,微观孔隙缺少填充物,不利于整个体系强度的提高,部分尾矿颗粒发生沉积,导致发泡水泥抗压强度下降。1.07d15d0.828d0.6/MPa0.4抗抗抗抗0.20.0051015202530尾尾尾尾/%图1尾矿掺量对发泡水泥抗压强度的影响110Fig.1Effectoftailingcontentonthecompressivestrengthoffoamedconcrete2.2尾矿的比表面积对发泡水泥的抗压强度的影响选择尾矿掺量为10%,对尾矿进行不同时间的粉磨,将粉磨不同时间的尾矿掺入发泡水泥中,图2是尾矿粉磨时间对尾矿比表面积的影响。从图中可以看出,随着对尾矿的粉磨2时间的增长,尾矿的比表面积大幅度提高,当粉磨60min时,尾矿的比表面积达到1161m/kg,115但是当尾矿的粉磨时间大于60min时,尾矿的比表面积不再增大,并且随着粉磨时间的进一步延长略有降低。图3是尾矿的比表面积和发泡水泥28天的抗压强度的关系曲线。从图3可以看出,尾矿的比表面积的不同对发泡水泥的抗压强度有很大的影响,随着尾矿比表面积的增大,发泡22水泥的抗压强度随之提高。当尾矿的比表面积由233m/kg增加到1161m/kg时,发泡水泥2120的抗压强度由0.94MPa增加到1.19MPa,与FC0相比,掺入比表面积为1161m/kg的尾矿可以使发泡水泥的抗压强度提高133%,增强效果显著。一方面,粉磨可以使尾矿的粒度变细,比表面积增大,这有利于尾矿更充分地在发泡水泥中分散,细小的尾矿颗粒可以填充到孔壁中的细小孔隙,使发泡水泥硬化后的孔壁更加完整,从而可以显著提高发泡水泥的抗压强度;另一方面,粉磨会使尾矿颗粒发生晶格畸变,激发了尾矿的潜在的火山灰活性,具有-4-

中国科技论文在线http://www.paper.edu.cn125火山灰活性的尾矿颗粒可以参与水化,这也有利于发泡水泥强度的提高。2综合分析,试样FC9的综合性能最佳,即在掺入10%的比表面积为1161m/kg的尾矿3时,试样的抗压强度为1.19MPa,干密度为272kg/m,吸水率为27%,导热系数为0.049W/(m•K),其性能优于JC/T266《泡沫混凝土》中A03级泡沫混凝土的技术指标。140012001000/kg)2800(m600比比比比4002000020406080100120140粉粉粉粉/min130图2尾矿的粉磨时间与比表面积的关系Fig.2Therelationshipbetweengrindingtimeandspecificsurfaceareaoftailings1.251.201.15/MPa1.101.05抗抗抗抗1.000.950.9002004006008001000120014002比比比比(m/kg)图3发泡水泥的抗压强度与尾矿比表面积的关系Fig.3Therelationshipbetweenspecificsurfaceareaoftailingsandcompressivestrengthoffoamedconcrete1352.3尾矿对发泡水泥孔结构的影响图4是试样FC0和FC9的截面图,从图中可以观察到试样的孔的形貌,并用Image-ProPlus对图4进行分析。在试样FC0中,发泡水泥的孔壁有缺陷,孔隙和连通孔较多,并且孔径很大,经测量平均孔径为3.7mm,最大孔径有5mm,最小的孔径也有2.8mm,这一类的气孔归为有害气孔,对发泡水泥的抗压强度有不利影响。在试样FC9中,发泡水泥的孔140壁完整光滑,气孔较均匀,连通孔也较少,整体骨架较为密实,孔径的平均值为1.5mm,圆度值为1.15,说明磨细尾矿的加入有利于使发泡水泥的气孔发展为有利于提高发泡水泥性能的气孔。图4发泡水泥的截面图((a)FC0,(b)FC9)145Fig.4Porestructureoffoamedconcrete((a)FC0,(b)FC9)-5-

中国科技论文在线http://www.paper.edu.cn2.4尾矿对发泡水泥微观结构的影响为了考察养护时间对发泡水泥的水化产物的影响,以试样FC9为例,将养护时间分别为3d、7d、15d、28d的FC9试样进行XRD分析。图5是不同养护时间的FC9试样的XRD图,可以看出,随着养护时间的延长,没有出现新的水化产物,SiO2的含量没有明显变化,150Ca(OH)2和沸石的衍射峰在18°左右重叠,7d时在18°的衍射峰强度较低,说明此时消耗了Ca(OH)2,随着养护时间的延长,18°的衍射峰强度又有增强,这归结于沸石相的形成。在15d和28d的试样的XRD图中,27°-28°之间的衍射峰的强度降低,并且由尖锐峰型变为弥散峰型,可认为在养护后期,晶质沸石相会逐渐转化为沸石类的无定形凝胶状物质。为了考察尾矿的掺量对发泡水泥的水化产物的影响,将养护时间为28d的FC0、FC2、155FC3的试样进行XRD分析,图6是养护28d的试样FC0、FC2、FC3的XRD分析。在空白试样FC0中,Ca(OH)2的含量较高。与FC0相比,在FC2和FC3中,Ca(OH)2的衍射峰的强度明显降低,C2S和C3S的衍射峰强度没有明显变化,说明尾矿的掺入消耗了Ca(OH)2。随着尾矿掺量的增加,FC2和FC3中的SiO2的衍射峰的强度逐渐增大,而且出现了新的水化产物(沸石)的衍射峰,沸石类物质的生成得益于矿渣的水化,可以认为尾矿的掺入有利160于矿渣的水化,最终生成沸石类水化物。因此可以认为,尾矿在发泡水泥体系中不仅作为骨料存在,而且有利于矿渣的水化。△□△—SiO2—Ca(OH)◇2■—C3S◆□□—zeolite—CSH◆▽—C2S●—AFt□◇□▽□△□■■◇●3d7d15d28d102030405060702θ/°图5不同养护时间的FC9试样的XRD分析Fig.5XRDpatternsofFC9withdifferentcuringtime□△—SiO2—Ca(OH)◇2■—C3S○—CAH△□—zeolite—CSH◆▽—CS2□◆◇□□■▽■◇□△□◇FC3FC2○○FC0102030405060701652θ/°图6掺入不同尾矿的发泡水泥的XRD分析Fig.6XRDpatternsofsampleswithdifferentcontentoftailing-6-

中国科技论文在线http://www.paper.edu.cn用扫描电镜观察试样FC0和FC9的微观形貌,如图7所示。从图7(a)可以看到,没有添加尾矿的试样的微观结构松散,存在明显的空隙,针状的水化产物裸露在表面;在图7170(b)中,在棒状的水化产物的表面覆盖了一层胶状物质,这层胶状物质将水化产物胶结在一起形成致密的微观结构,看不到图7(a)中的针状水化产物,说明磨细尾矿的掺入有利于形成密实的骨架,提高了发泡水泥的抗压强度。图7发泡水泥的微观形貌((a)FC0,(b)FC9)175Fig.7Microstructureoffoamedconcrete((a)FC0,(b)FC9)3结论(1)尾矿的掺入能够提高发泡水泥的抗压强度,随着掺量的增加,发泡水泥的抗压强度先增大后减小,当尾矿掺量为10%时,试样的28天的抗压强度为0.94MPa,比未添加尾矿的试样提高了84%。2180(2)磨细的尾矿可以显著提高发泡水泥的抗压强度,与FC2(尾矿比表面积233m/kg)2相比,FC9(尾矿比表面积1161m/kg)可以使发泡水泥的抗压强度提高133%。(3)掺入粉磨的尾矿,可以使发泡水泥的气孔更完整,减少了连通孔的数量,提高了发泡水泥的强度。(4)尾矿的掺入有利于矿渣水化,生成新的水化产物,改变水化产物的含量,养护时185间也会对水化产物产生影响。[参考文献](References)[1]张国强.黄金尾矿在水泥中的资源化利用研究[D].苏州:苏州大学,2009.[2]刘文波,连海瑛,郝世波,等.尾砂泡沫混凝土在地下矿山工程中的应用探析[J].黄金,2012,33(1):24-27.190[3]贾青梅,张锦瑞,李凤久.铁尾矿的资源化利用研究及现状[J].矿业工程,2006,4(3):7-9.[4]朱会荣,阮炯正.银尾矿泡沫混凝土的试验研究[J].门窗,2013,(11):91-92.[5]张士停.铁尾矿粉泡沫混凝土性能研究[D].吉林:吉林建筑大学,2013.[6]景帅帅.铁尾矿粉泡沫混凝土特性研究[D].陕西:长安大学,2014.[7]伊晋宏.铁尾矿粉泡沫混凝土的制备及其性能的研究[D].吉林:吉林建筑工程学院,2011.195-7-'

您可能关注的文档

- 牛LXRα基因mRNA重组慢病毒载体的构建及其对牛肌肉卫星细胞的干扰效果.pdf

- 牛传染性鼻气管炎病毒三基因缺失突变株的构建.pdf

- 牛蒡叶提取物对木腐菌抑制能力试验研究.pdf

- 玉米大斑病菌StPP2A-C基因的克隆及原核表达.pdf

- 甜橙中多胺合成酶基因全基因组发掘和表达分析.pdf

- 生长抑制特异蛋白GAS2促进BCR-ABL恶性转化BaF3细胞.pdf

- 电磁轨道炮机电耦合强迫响应研究.pdf

- 电调控La0.5Sr0.5CoO3CeY2Fe5O12氧化物异质结的反射性能.pdf

- 砷的生殖毒性研究.pdf

- 硫酸镁对放射性脑损伤中NF-κB和ICAM-1表达的影响.pdf

- 纳米图形衬底GaAsSi材料的热应力分布.pdf

- 纳米晶合金高频饱和特性的微磁学模拟.pdf

- 肉桂酸小檗红碱酯的合成及抗炎活性.pdf

- 肉瘤样癌转化:一种少见的肺腺癌EGFR靶向治疗耐药表现.pdf

- 胶粘剂对异种镁合金激光胶焊热作用过程的影响机制.pdf

- 脑心通胶囊干预局灶性脑缺血大鼠基因表达谱研究.pdf

- 苯并芘(BaP)对栉孔扇贝生殖毒性效应的研究.pdf

- 茶条槭果酚酸含量、种类及体外生物活性的测定.pdf

相关文档

- 施工规范CECS140-2002给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程

- 施工规范CECS141-2002给水排水工程埋地钢管管道结构设计规程

- 施工规范CECS142-2002给水排水工程埋地铸铁管管道结构设计规程

- 施工规范CECS143-2002给水排水工程埋地预制混凝土圆形管管道结构设计规程

- 施工规范CECS145-2002给水排水工程埋地矩形管管道结构设计规程

- 施工规范CECS190-2005给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程(含条文说明)

- cecs 141:2002 给水排水工程埋地钢管管道结构设计规程 条文说明

- cecs 140:2002 给水排水工程埋地管芯缠丝预应力混凝土管和预应力钢筒混凝土管管道结构设计规程 条文说明

- cecs 142:2002 给水排水工程埋地铸铁管管道结构设计规程 条文说明